Метрология. Метрология шифр 008. Задача 1 Обработка прямых многократных измерений 15 Задача 2 Анализ основных норм взаимозаменяемости. Расчет посадок 17

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

Содержание1. Российская система калибровки. Цели и задачи 3 2. Взаимозаменяемость продукции 7 3. Знаки соответствия 12 Задача 1 Обработка прямых многократных измерений 15 Задача 2 Анализ основных норм взаимозаменяемости. Расчет посадок 17 Список литературы 21 1. Российская система калибровки. Цели и задачиРоссийская система калибровки (РСК) - совокупность добровольно объединившихся юридических лиц и индивидуальных предпринимателей, деятельность которых в части организации и выполнения калибровочных работ направлена на обеспечение единства измерений в стране вне сферы государственного регулирования обеспечения единства измерений и осуществляется в соответствии с едиными требованиями, гармонизированными с международными требованиями и нормами. Основным предметом деятельности Российской системы калибровки (РСК) являются: - регистрация аккредитующих органов (аккредитующий орган - орган, осуществляющий аккредитацию метрологических служб юридических лиц на право проведения калибровочных работ); - аккредитация метрологических служб юридических лиц (далее - метрологических служб) на право проведения калибровочных работ; - калибровка средств измерений; - установление основных принципов и правил РСК, организационное, методическое и информационное обеспечение деятельности РСК; - инспекционный контроль за соблюдением аккредитованными метрологическими службами требований к проведению калибровочных работ. Российскую систему калибровки образуют: Госстандарт России, государственные научные метрологические центры, органы Государственной метрологической службы, метрологические службы государственных органов управления, аккредитованные метрологические службы юридических лиц.  Рисунок 1. Структура РСК В организационную структуру РСК (рисунок 1) входят: Центральный орган РСК, Совет РСК, Научно-методический центр РСК, аккредитующие органы РСК, метрологические службы юридических лиц, аккредитованные на право проведения калибровочных работ. Центральный орган РСК и Научно-методический центр РСК назначаются Госстандартом России. Государственные научные метрологические центры и органы Государственной метрологической службы регистрируются в Российской системе калибровки в качестве аккредитующих органов РСК по их заявкам. Совет РСК формируется из числа руководителей метрологических служб государственных органов управления, руководителей аккредитующих органов, руководителей аккредитованных метрологических служб юридических лиц, представителей отраслей народного хозяйства и предприятий, научно-исследовательских институтов и объединений, государственных научных метрологических центров, органов Государственной метрологической службы, а также других заинтересованных в РСК обществ и объединений. Центральный орган РСК осуществляет следующие функции: устанавливает основные принципы и правила РСК; принимает решения о регистрации аккредитующих органов; осуществляет контроль за деятельностью аккредитующих органов; рассматривает апелляции по результатам аккредитации; взаимодействует с калибровочными службами других стран и с международными калибровочными союзами, принимает решения о присоединении к международным калибровочным союзам и соглашениям по калибровке; организовывает ведение Реестра РСК. В функции Совета РСК входят: формирование предложения по основным принципам и правилам функционирования РСК; разработка рекомендаций по совершенствованию деятельности РСК; рассмотрение проектов законодательных и нормативных актов в области калибровки, подготовка предложений об утверждении или внесении изменений и дополнений в нормативные документы, регламентирующие деятельность РСК; определение основных направлений в проведении исследований в области калибровки; рассмотрение и определение направления международного сотрудничества в области калибровки; рассмотрение экономических и финансовых аспектов в работе РСК. К основным функциям Научно-методического центра РСК относятся: разработка нормативных документов, регламентирующих калибровочную деятельность в стране; регистрация и ведение Реестра РСК; участие в работе комиссий по регистрации аккредитующих органов РСК; подготовка и представление на утверждение в центральный орган РСК материалов по регистрации аккредитующих органов РСК; организация и координация разработки, метрологической экспертизы и аттестации методик калибровки средств измерений; участие в проведении проверок выполнения требований, предъявляемых к аккредитующим органам РСК и к метрологическим службам на право калибровки средств измерений; создание банка данных и банка нормативных документов по калибровочной деятельности, издание информационных материалов о деятельности РСК, справочников об аккредитованных метрологических службах; пропаганда и распространение научно-технических знаний в области метрологии, организация обмена опытом специалистов-метрологов, занимающихся калибровочной деятельностью; осуществление консультационной деятельности по вопросам РСК; установление контактов с национальными и международными калибровочными службами и союзами (объединениями); проведение мероприятий по подготовке и повышению квалификации кадров в области калибровочной деятельности; осуществление сбора и анализа информации о калибровочной деятельности в стране и за рубежом; разработка предложений по дальнейшему развитию и совершенствованию РСК. К основным функциям аккредитующего органа относятся: аккредитация метрологических служб в соответствии со своей специализацией и осуществление инспекционного контроля за соблюдением требований к проведению калибровочных работ; обеспечение передачи размеров единиц аккредитованным метрологическим службам от государственных или международных эталонов; разработка, формирование (комплектация) и актуализация фонда нормативных документов по калибровочной деятельности данной специализации; оформление и выдача аттестата аккредитации метрологическим службам на право калибровки средств измерений, представление материалов для внесения в Реестр РСК аккредитованных метрологических служб; принятие решения о признании зарубежных сертификатов о калибровке или калибровочных знаков и доведение принятых решений до сведения заинтересованных юридических лиц; отмена или приостановление действия выданных от имени данного аккредитующего органа сертификатов о калибровке средств измерений; ведение перечня аккредитованных метрологических служб и подготовка для опубликования информации по результатам аккредитации; организация повышения квалификации и аттестации персонала; проведение метрологической экспертизы нормативных документов по калибровке средств измерений; калибровка средств измерений, оформление результатов калибровки. К основным функциям аккредитованных метрологических служб относятся: - калибровка средств измерений, в том числе для сторонних организаций; - обеспечение надлежащего состояния калибровочного оборудования и помещений; - подготовка и переподготовка кадров; - разработка методик калибровки средств измерений; - соблюдение правил, устанавливаемых настоящим документом и другими документами в области калибровочной деятельности. 2. Взаимозаменяемость продукцииВзаимозаменяемостью изделий (машин, приборов, механизмов и др.), их частей или других видов продукции (сырья, материалов) называется их свойство равноценно заменять при использовании любого множества изделий, их частей или иной продукции другим однотипным экземпляром. В общем случае различают взаимозаменяемость: – полную; – частичную (не полную). Наиболее часто применяют полную взаимозаменяемость, которая обеспечивает совместимость беспригонной сборки или замены при ремонте любых независимо изготовленных с заданной точностью деталей или изделий. Полная взаимозаменяемость возможна только тогда, когда размеры, форма, элементные и другие качественные и количественные параметры деталей и изделий находятся в заданных пределах и удовлетворяют установленным техническим требованиям. Уровень взаимозаменяемости производства обычно характеризуется коэффициентом взаимозаменяемости КВ, равным отношению трудоемкости изготовления и сборки взаимозаменяемых деталей узлов, конструкций или их частей QВ к общей трудоемкости изготовления сборочной единицы QΣ. Величина КВ изменяется в пределах При этом выполнение установленных требований к точности деталей, узлов, сборных единиц или их элементов является важнейшим и определяющим условием обеспечения взаимозаменяемости. Взаимозаменяемыми могут быть детали, сборные единицы и изделия в целом. В первую очередь такими должны быть детали и сборные единицы, от которых зависит надежность и другие эксплуатационные свойства изделия. В обязательном порядке это требование распространяется на запасные части изделия (ЗИП). Свойства собираемости и возможности равноценной замены любого экземпляра взаимозаменяемой и сборочной единицы любым другим сборочным экземпляром позволяет изготовлять детали в одних цехах предприятия, а собирать из них изделия в других цехах этого предприятия или даже других профильных предприятиях. При полной взаимозаменяемости процесс сборки сводиться к соединению деталей преимущественно рабочими не высокой квалификации. Поэтому появляется возможность точно нормировать процесс сборки по времени, устанавливать необходимый темп работы, применять поточный метод сборки и создавать условия для автоматизации, специализирования и кооперирования производственных процессов. Частичная (неполная) взаимозаменяемость применяется в тех случаях, когда не возможна сборка изделия при пригонки или регулировки входящих в него деталей, узлов или сборочных единиц. Такая взаимозаменяемость широко используется в мелкосерийном и серийном производствах. Например, при сборке металлорежущего станка осуществляется пригонка и регулировка устанавливаемых на станине суппорта или задней бабки. Коэффициент взаимозаменяемости КВ в этом случае ниже, чем при полной взаимозаменяемости. С коэффициентом взаимозаменяемости КВ тесно связан коэффициент унификации (стандартизации) производства Ку, определяемый как отношение трудоемкости сборки унифицированных (стандартных) деталей Qcт к трудоемкости сборки оригинальных деталей Qорг: Применение той или иной взаимозаменяемости на производстве обусловлено многими факторами, основными из которых являются: тип производства, вид выпускаемой продукции, степень развитости производственных отношений, культура производства. В общем случае с повышением КВ эксплуатационные характеристики изделия улучшаются, так как создаются условия для быстрой и эффективной замены или восстановления деталей, узлов или сборочных единиц изделия в период проведения ремонтов, технического обслуживания и регламентных работ по системе планово-предупредительного ремонта (ППР). Однако в индивидуальном и мелкосерийном производствах эта связь проявляется слабо в связи с ограниченным количеством выпускаемых изделий. Наибольшее влияние КВ на эксплуатационные свойства оказывает в массовом и крупносерийном производстве. Влияние КВ на эксплуатационные свойства изделий в большой степени зависит от вида изделия: наибольшее – в радиоэлектронной промышленности, несколько меньше – в приборостроении, еще меньше – в машиностроении. Полную взаимозаменяемость экономически целесообразно применять для деталей, изготовленных в массовом и серийном производствах и имеющих точность не выше шестого квалитета, а также для сборочных единиц и изделий, состоящих из небольшого числа деталей, для которых несоблюдение заданных зазоров или натягов при сборке изделий в машино- и приборостроении недопустимо даже у части деталей. Современная промышленность не может развиваться без широкой кооперации, для которой основой является взаимозаменяемость. Разработка эффективных технологических процессов и их практическое осуществление также невозможно без учета взаимозаменяемости деталей, узлов и конструкций. Качество изделий и его контроль осуществляется на основе приемов, выработанных практикой использования различных видов взаимозаменяемости. Таким образом, взаимозаменяемость выделилась в самостоятельное научно-производственное направление во многих отраслях промышленности, играющее определяющую роль в достижении высокого качества выпускаемой продукции и обеспечения ее конкурентоспособности на мировом рынке. Помимо полной и неполной взаимозаменяемости существуют следующие виды взаимозаменяемости деталей и сборочных единиц: 1. Внешняя взаимозаменяемость – это взаимозаменяемость покупных кооперируемых изделий (монтируемых в другие изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных плоскостей. Например, в электродвигателе внешнюю взаимозаменяемость обеспечивают по частоте вращения приводящего вала, а также по размерам присоединительных плоскостей. В подшипниках качения внешняя взаимозаменяемость обеспечивается по наружному диаметру наружного кольца, устанавливаемого в корпусе изделия, и внутреннему диаметру внутреннего кольца, устанавливаемого на валу, а также по точности вращения и восприятию нагрузок. 2. Внутренняя взаимозаменяемость – распространяется на детали, сборочные единицы, изделия, изготавливаемые на конкретном предприятии или его подразделении. Например: при селективной сборке подшипников качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. При рассмотрении вопроса о взаимозаменяемости изделий вводится понятие совместимости – свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов в заданных эксплуатационных условиях. При этом под объектом понимают автономные блоки, приборы или другие изделия, входящие в более сложные изделия. 3. Функциональная взаимозаменяемость – обеспечение взаимозаменяемости машин и других изделий по оптимальным эксплуатационным показателям, что является основным принципом взаимозаменяемости изделий и машин в целом. Поэтому в более обобщенном представлении взаимозаменяемость, при которой обеспечивается работоспособность изделий или их потребительские свойства с оптимальными и стабильными (в заданных пределах) во времени эксплуатационными показателями или оптимальными показателями качества функционирования, называют функциональной. При этом функциональными являются геометрические, электрические, механические и другие параметры, влияющие на надежность или экономические показатели машин и других изделий, или служебные функции сборочных единиц. Например: от зазора между поршнем и цилиндром (функциональный показатель, определяемый допуском на размер деталей) зависит мощность двигателей (эксплуатационный показатель). Эти параметры названы функциональными, так как существует их связь со служебными функциями сборочных единиц и эксплуатации заданного изделия. Такая связь может быть как закономерной (см. выше), так и случайной. Чтобы получить наибольшую эффективность взаимозаменяемости, т.е. добиться функциональной взаимозаменяемости, необходимо при конструировании, производстве и эксплуатации машин и изделий учитывать комплекс научно-технических исходных положений, которые объединяются общим понятием – принципиальная взаимозаменяемость – и которые обусловлены «жизненным» путем изделия. 3. Знаки соответствияВ результате успешного прохождения процедуры обязательной оценки соответствия производитель получает возможность на применение знака соответствия. Та продукция, которая не отвечает требованиям безопасности, установленным в Российской Федерации, не может быть маркирована знаком соответствия. Знак соответствия наносится в информационных целях потребителя: применение на этикетке, упаковке, в документации и т. д. такого знака говорит о наличии сертификата или декларации о соответствии, то есть о безопасности продукции. В случае приостановления действия сертификата или декларации из-за нарушений, связанных с безопасностью продукцией, несоответствий на производстве и т. д. также должно быть прекращено нанесение на товар знака соответствия.  Рисунок 1. Знаки соответствия в Системе ГОСТ Р Национальной Системой ГОСТ Р определены единые правила применения знаков соответствия, которые прописаны в ГОСТ Р 1.9-2004 «Стандартизация в Российской Федерации. Знак соответствия национальным стандартам Российской Федерации. Изображение. Порядок применения», ГОСТ Р 54009-2010 «Оценка соответствия. Применение знаков, указывающих о соответствии», само изображение знака должно быть выполнено по ГОСТ Р 50460-92 «Знак соответствия при обязательной сертификации. Форма, размеры и технические требования». Для продукции, подлежащей обязательной сертификации, после получения документа предусмотрено нанесение знака соответствия, где отражена информация об органе по сертификации, выдавшего сертификат, а именно цифровое и буквенное обозначение. Знак соответствия при декларировании наносится на продукцию без информационного кода органа по сертификации. Для информирования потребителя после получения добровольного сертификата, у производителя появляется возможность нанесения знака соответствия с пометкой «добровольная сертификация».  Рисунок 2. Знак обращения на рынке Ввиду вступления все большего количества российских технических регламентов на различную продукцию, появляется необходимость в разграничении маркировки товаров, которые прошли обязательные процедуры подтверждения безопасности. С этой целью вводится термин «знак обращения на рынке». Его предназначение не отличается от знака соответствия, однако, его используют только в отношении изделий, соответствие которых подтверждено техрегламентом. Знак соответствия по-прежнему наносится на продукцию, которая отвечает требованиям, прописанным в национальных или принятых на территории нашей страны межгосударственных стандартах. Применение и правила нанесения знака обращения указаны в постановлении № 696 Правительства Российской Федерации от 19 ноября 2003 г. «О знаке обращения на рынке».  Рисунок 3. Единый знак обращения продукции на рынке Единый знак обращения применяется только в тех случаях, когда выпускаемая продукция подтвердила соблюдение требований безопасности, которые установлены в технических регламентах Таможенного союза. В Решении Комиссии Таможенного союза № 711 от 15 июля 2011 г. «О едином знаке обращения продукции на рынке государств-членов Таможенного союза» установлены правила нанесения, допустимые варианты применения знака соответствия ТР ТС. Изображение единого знака обращения продукции состоит из сочетания трех букв «Е», «А» и «С», то есть «ЕАС», что расшифровывается, как Евразийское соответствие. Задача 1 Обработка прямых многократных измеренийВ результате измерения вала диаметром 56 мм были получены отклонения (по вариантам). Оцените относительную погрешность результата измерений. Таблица 2

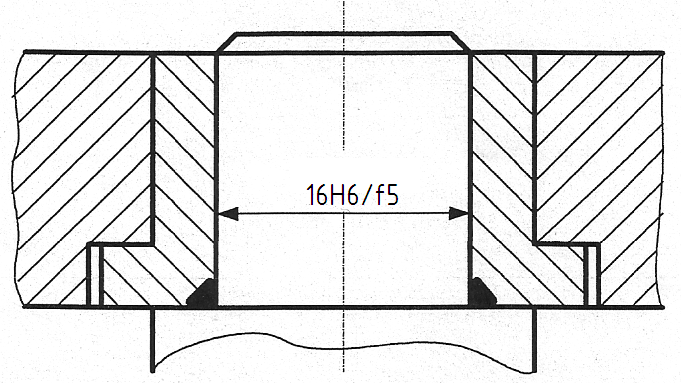

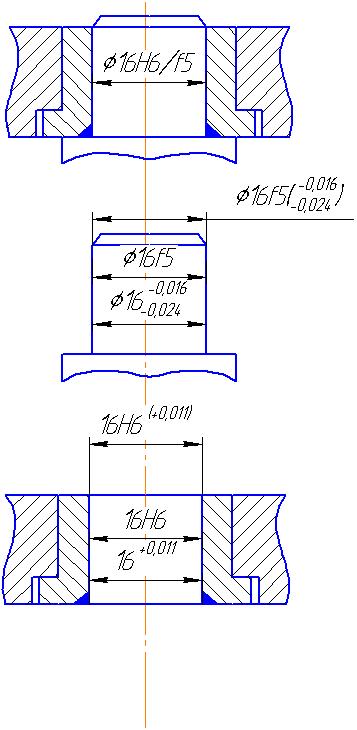

1. Результат каждого измерения записываем в таблицу 2 . 2. Вычислите среднее значение из n измерений 3. Найдите погрешность отдельного измерения 4. Вычислите квадраты погрешностей отдельных измерений (Δx 1)2, (Δx 2)2, ... , (Δx n)2. 5. Определите среднеквадратичную ошибку среднего арифметического  6. Задаем значение надежности (берем P = 0.95). 7. Задавшись надежностью P = 0.95, по таблице коэффициентов Стьюдента для одиннадцати измерений найдем t = 2.228. Абсолютная ошибка найдется по формуле ∆d=Sr·t ∆d = 0,09245 · 2,228 = 0.20598 мм. 8. Окончательный результат запишем в виде d = (56,51517 ± 0.20598) мм при Р = 0.95. 9. Оцениваем относительную погрешность результата измерений Задача 2 Анализ основных норм взаимозаменяемости. Расчет посадок Рисунок 1 – Заданная посадка Задана посадка с зазором ∅ 1. Из условия задачи определяем, что номинальный размер соединения Dn= dn= 16 мм . 2. Определяем допуски размеров отверстия и вала (по табл. ЕСДП Значения допусков) Для отверстия – 6 квалитет ТD=0,011 мм Для вала – 5 квалитет Тd=0,008 мм 3. Определяем верхние и нижние отклонения отверстия и вала из условия задачи (по табл. «ЕСДП. Значения основных отклонений валов» и по табл. «ЕСДП. Значения основных отклонений отверстий») выбираем числовые значения основных предельных отклонений отверстия и вала. Допуск отверстия или вала определяется по формуле: TD=ES – EI или Td= es - ei Для отверстия Основное отклонение отверстия – Н; квалитет – 6 EI = 0 ES = EI+ TD= 0+0,011=+0,011 мм; Для вала: Основное отклонение вала - f; квалитет – 5 es =-0,016; ei = es – Td= (-0,016) - 0,008 = -0,024 мм Посадка - c зазором (Поле допуска отверстия лежит над полем допуска вала) Определяем предельные размеры отверстия и вала Для отверстия: Dmax= Dn + ES = 16 + (+0,011) = 16,011 мм Dmin= Dn + EI = 16+ 0 = 16 мм Для вала: dmax= dn + es = 16 + (-0.016) = 15,984 мм dmin= dn + ei = 16 + (-0,024) = 15,976 мм Выполним проверку допусков отверстия и вала Допуск отверстия TD= Dmax – Dmin= 16,011 - 16 = 0,011 мм Допуск вала Td= dmax – dmin= 15,984 – 15,976 = 0,008 мм Определяем наибольший и наименьший зазоры для данного соединения Smax= ES – ei = +0.011 – (-0.024) = 0.035 мм Smin= EI – es = 0 – (-0.016) = 0.016 мм Определяем допуск посадки с зазором данного соединения: TS = Smax - Smin = 0,035 – 0,016 = 0,019 мм Выполняем проверку по формуле: Td + TD = TS 0,011+0,008 = 0,019 - расчет выполнен правильно Строим схему полей допусков  Рисунок 2. Схема полей допусков соединения ∅ Обозначим посадку на чертеже соединения и на чертежах деталей обозначение полей допусков.  Рисунок 3. Обозначение посадки на чертеже соединения и полей допусков на чертежах деталей Список литературыАристов А.И. Метрология, стандартизация и сертификация: Учебник для студентов учреждений высшего профессионального образования / А.И. Аристов, Л.И. Карпов, В.М. Приходько. - М.: ИЦ Академия, 2017. - 416 c. Владыка М.В. Метрология, стандартизация и сертификация: практикум.Учебное пособие для ССУЗов / М.В. Владыка, В.Ф. Тарасова и др. - М.: КноРус, 2018. - 176 c. Дудников А.А.. Основы стандартизации, допуски посадки и технические измерения. – М: ВО Агпромиздат», 2003.Кошевая, И.П. Метрология, стандартизация, сертификация: Учебник / И.П. Кошевая, А.А. Канке. - М.: ИД ФОРУМ, НИЦ ИНФРА-М, 2017. - 416 c. Мороз В.Г. Метрология, стандартизация и сертификация / В.Г. Мороз, Л.М. Духовный, Г.Н. Туревич. - М.: МГИУ, 2018. - 78 c. |