Назначение и конструкция шпиндельной секции. Задача 2 Задача 3 Список литературы

Скачать 144.56 Kb. Скачать 144.56 Kb.

|

|

Содержание 14. Назначение и конструкция шпиндельной секции………………………3 17. Классификация буровых установок, их технические параметры…….6 22. Кинематическая схема буровой установки БУ-75 БрЭ………………..9 43. Назначение и технические характеристики буровых лебедок………..10 71. Назначение, принцип действия и устройство воздушного компенсатора. Схема…………………………………………………...…14 88. Назначение, схема и конструкция пневматической муфты……………17 Практическая часть……………………………………………………………19 Задача 1…………………………………………………………………………20 Задача 2…………………………………………………………………………21 Задача 3…………………………………………………………………………22 Список литературы………………………………………………………………23 14. Назначение и конструкция шпиндельной секции Шпиндельная секция состоит из корпуса, выходного вала с осевыми и радиальными подшипниками, муфты и наддолотного переводника. Она предназначена для восприятия осевой гидравлической силы от ротора, реакции забоя и радиальных нагрузок от породоразрушающего инструмента (долота и т.д.). Шпиндельная секция ВЗД различных типоразмеров имеет отличительные особенности и в общем виде включает корпус, выходной вал, осевую опору - многорядный упорно-радиальный подшипник качения и радиальные резинометаллические опоры. На нижнем конце выходного вала установлен надцолотный переводник для соединения вала с долотом. Шпиндель ВЗДявляется унифицированным узлом со шпинделями, применяемыми в турбобурах. Наиболее распространенной конструкцией является шпиндель, изображенный на рис. 1.  Рис. 1. Секция шпиндельная ВЗД : 1 — переводник нижний; 2 — муфта; 3, 17 — втулка регулировочная; 4 — кольцо регулировочное; 5, 11 — втулка подкладная; 6 — опора нижняя; 7 — втулка нижней опоры; 8 — сальник торцовый; 9, 12, 15 — кольцо; 10 — вал шпинделя; 13 — пакет подшипников упорных; 14, 18 — втулка упорная; 16 — втулка кольца уплотнительного; 19, 21 — переводник; 20 — гайка; 22 — корпус шпинделя. Он состоит из корпуса, монолитного полого вала, соединяемого с помощью муфты вверху с шарниром или с гибким валом, и внизу с помощью наддолотного переводника—с долотом. Для восприятия осевых нагрузок используются упорно-радиальные и осевые подшипники качения и скольжения. Осевые подшипники выполняются многорядными и способны работать при износе до 5 — 7. Шпиндельная секция предназначена для восприятия осевой гидравлической силы от ротора, реакции забоя и радиальных нагрузок от породоразрушающего инструмента. Шпиндельные секции оснащаются осевыми и радиальными опорами. В большинстве типоразмеров ВЗД в качестве осевых опор используются многорядные шаровые подшипники качения с тороидальными или коническими контактными поверхностями. В ряде конструкций двигателей (Д-48, ДГ-95, ДГ-108) внутренние беговые дорожки выполнены на валу шпинделя. Унифицированнаяшпиндельная секция представляет собой самостоятельную сборку, которую можно использовать с одно - и многосекционным турбобуром. В шпиндельной секции размещены радиальные опоры, многорядный осевой подшипник и нижнее торцовое уплотнение, замыкающее маслонаполненную камеру. Все узлы редуктора и шпинделя работают в масляной среде одной маслонаполненной камеры. Для уменьшения утечек бурового раствора между валом шпинделя и корпусом на валу шпинделя устанавливается твердосплавная радиальная опора увеличенной длины. Регулирование шпиндельной секции заключается в обеспечении нормальных деформаций многорядного подшипника, а также стыковки шпинделя с турбинной секцией. Эти требования относятся к монтажу как шариковой, так и резинометаллической осевой опоре, хотя для последней они не являются столь строгими. Вшпиндельной секции размещена 12-сту-пенчатая амортизированная шаровая опора качения типа ШШО и 8-ступенчатое лабиринтное уплотнение дроссельного типа в виде чередующихся радиальных опор и дисков. Кроме того, в нижней части шпинделя установлена радиальная резинометаллическая опора. Конструкцияшпиндельной секции позволяет монтировать в ней либо многоступенчатую резинометаллическую опору скольжения с двумя радиальными опорами, либо шаровую амортизированную опору качения с лабиринтным уплотнением вала. В шпиндельной секции турбобура установлена резинометаллическая пята с утопленной резиновой подушкой и упрочненными дисками. С целью исключения возможности зашламления опоры над пятой размещен дроссель с автоматическим регулированием зазора между уплотняющими рабочими поверхностями трения. При сборкешпиндельной секции унифицированного турбобура детали подшипников на роторе крепятся навинчиванием полумуфты на вал, при котором ее торец нажимает на торцы деталей, смонтированных на валу. Полумуфта и вал имеют конусную резьбу и величина натяга определяется по внутреннему торцу этой резьбы, а натяг - расстоянием между наружными торцами после свинчивания до упора. Благодаря малой длинешпиндельной секции редукторный турбобур может использоваться для корректировки направления скважины в скользящем режиме и стабилизации направления в ротационном режиме. 17. Классификация буровых установок, их технические параметры Буровая установка или буровая — комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их конструкция определяется назначением скважины, условиями и способом бурения. Нефтяные и газовые скважины бурят при помощи буровых установок, представляющих собой комплекс агрегатов, механизмов и сооружений, расположенных на поверхности. Скважины бурят в самых различных климатических условиях и на разной глубине, поэтому необходимо иметь буровые установки разных классов, удовлетворяющих возникающим требованиям. Различные подходы к классификации буровых установок Буровые установки применяются на воде и на суше и зачастую могут выполнять несколько видов работ. Буровую установку для бурения конкретной скважины выбирают по допустимой нагрузке на крюке, которую не должен превышать вес наиболее тяжелой обсадной колонны (в воздухе). При выборе типоразмера и модели установки данного класса учитываются конкретные геологические, климатические, энергетические и дорожно-транспортные условия бурения. В соответствии с этим выбирается тип привода (дизельный или электрический), а также схема монтажа и транспортировки буровой установки. Каждая компания по производству буровых установок выпускает свои модификации машин, которые не всегда подпадают под четкую классификацию. Поэтому можно сказать, что существует множество различных подходов к классификации буровых установок. Буровые установки можно подразделять по: 1) способу передвижения: a) самоходные b) несамоходные 2) дислокации: a) наземные b) плавучие 3) виду работ: a) для разведочного бурения b) для эксплуатационного бурения. Размеры буровых установок различны – от небольших станков, монтаж и управление которыми в подземных выработках могут осуществлять два человека, до огромных, смонтированных на стальных вышках и обслуживаемых бригадой квалифицированных буровиков. Имеются установки, смонтированные на автомобильных шасси или полозьях. Также можно подразделять буровые установки по видам разбуриваемой породы. Там, где исследуемые участки перекрыты мощной осадочной толщей или твердыми породами, необходимо бурение скважин при помощи следующих буровых установок: 1) шнековых (для бурения мягких грунтов) 2) ударно-канатных (для разведочного бурения) – применяются редко 3) вращательных (используются в непродуктивных отложениях) 4) станков «Эмпайр» (для бурения рыхлых отложений до глубины 9–12 м при разведке бокситовых месторождений) Буровые установки можно классифицировать по способу бурения. Но основным параметром классификации буровых установок является грузоподъемность, которая определяет конструкции и характеристики бурового и энергетического оборудования, входящего в установку. Грузоподъемность зависит от конструкции скважины, от нагрузок, возникающих при спуске и подъеме бурильной и обсадной колонн. Буровые установки характеризуются двумя параметрами: 1) номинальной грузоподъемностью, которая определяется длительностью эксплуатации оборудования, 2) максимальной грузоподъемностью, определяемой кратковременными перегрузками оборудования. Основные параметры буровых установок современных моделей

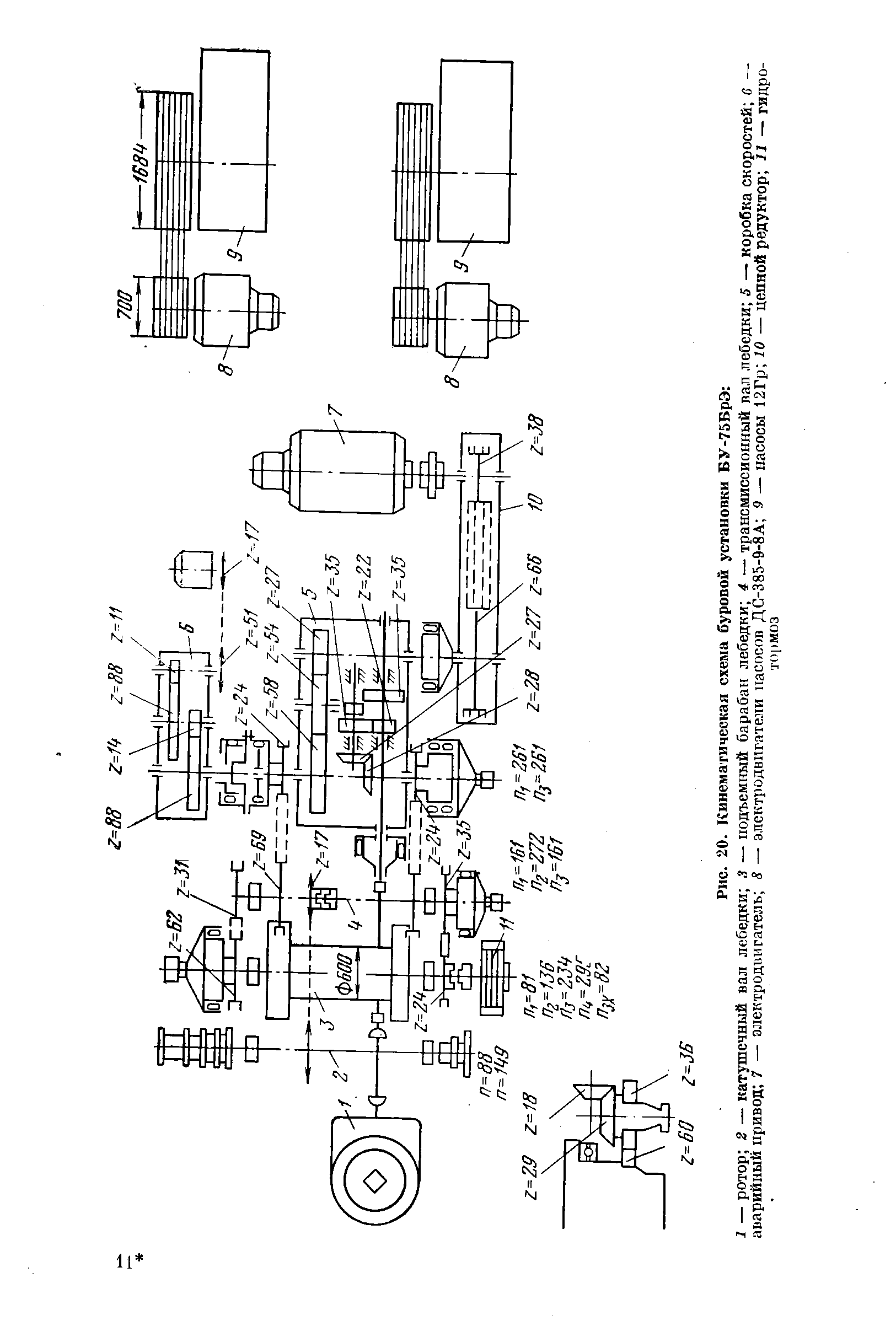

22. Кинематическая схема буровой установки БУ-75 БрЭ  43. Назначение и технические характеристики буровых лебедок Буровая лебедка — основной агрегат спуско-подъемного комплекса буровой установки. Она предназначена в основном для создания тягового или тормозного усилия в ведущей ветви талевого каната. Лебедка необходима для подъема и спуска бурильной колонны, ненагруженного элеватора, спуска обсадных колонн, удержания на весу неподвижной колонны или медленного ее опускания при подаче долота на забой в процессе бурения или расширения скважины. Катушечный вал и пневмораскрепитель лебедки часто используют для свинчивания и развинчивания резьбовых соединений бурильных и обсадных труб. Лебедка применяется для подтаскивания, и подъема труб, грунтоносок и других грузов, а также при монтаже буровых вышек и оборудования на них. Лебедки монтируют на уровне пола буровой или под полом. Каждый из этих способов имеет свои преимущества и недостатки. При установке над полом буровой имеется свободный доступ ко всем узлам лебедки для их обслуживания и ремонта. Свободный доступ к катушечному валу исключает необходимость монтажа вспомогательной лебедки. Упрощается конструкция привода ротора от лебедки. При установке под полом буровой значительно уменьшаются высота и масса блочного основания, существенно снижается трудоемкость ее монтажа и демонтажа, что имеет немаловажное значение для сокращения сроков строительства буровых. Буровая лебедка состоит из жесткой сварной металлической рамы, на которой смонтированы на подшипниках качения подъемный вал с барабаном для навивки талевого каната, катушечный и трансмиссионный валы. Все валы кинематически связаны между собой цепными передачами, которые передают им крутящие моменты от коробки скоростей и используются для регулирования частоты вращения валов. Лебедки кинематически связаны с коробками скоростей и двигателями привода цепной или карданной передачей. Бурильная колонна из скважины поднимается при больших затратах мощности, а спускается под действием собственного веса. Поэтому лебедки должны иметь достаточно мощный привод и надежную тормозную систему для поглощения энергии спуска колонн. В процессе подъема бурильной колонны ее вес (нагрузка на крюке) постепенно уменьшается и соответственно снижается затрата мощности привода. Для увеличения степени загрузки двигателей привода рационально повышать скорость подъема колонны. Таким образом, с целью обеспечения высокого коэффициента использования мощности привода лебедки должны быть многоскоростными. Для подъема ненагруженного элеватора лебедки должны иметь независимую повышенную скорость. Переключение с любой из скоростей на повышенную скорость «холостого» подъема должно происходить быстро, легко и плавно, что достигается установкой двойной цепной передачи для привода подъемного вала. Поочередное включение одной из этих передач производится с помощью оперативных фрикционных муфт, которыми управляют с пульта бурильщика. В процессе подъема колонн переменной массы скорости в коробке передач переключаются периодически. Большинство лебедок не имеет оперативного управления скоростями. Талевый канат на барабан лебедки навивается и свивается с различными скоростями. Скорость движения ведущей ветви талевого каната зависит от скорости движения крюка и числа струн в оснастке талевой системы. Скорость крюка при подъеме колонны наибольшего веса обычно составляет 0,3 — >0,5 м/с, а скорость подъема ненагруженного элеватора — 1,7 — 2 м/с. Более высокие скорости подъема резко ухудшают условия намотки и укладки каната на барабане лебедки и не дают существенного выигрыша во времени. Наибольшая скорость спуска бурильной колонны не превышает 3 м/с, а наименьшая — при спуске обсадных колонн может снижаться до 0,2 м/с. Исходя из назначения, функций и условий эксплуатации, к буровым лебедкам предъявляют следующие основные требования. 1. Кинематическая схема лебедки и выбранные соотношения скоростей должны обеспечивать наиболее рациональное использование установленной мощности привода. При этом коэффициент полезного действия агрегата в целом должен иметь высокое значение. Для подъема ненагруженного элеватора в каждой лебедке необходимо предусмотреть независимую повышенную скорость на подъемном валу. Тормозная система должна быть надежной в эксплуатации. Каждую лебедку следует оснащать двойной тормозной системой. Необходимо, чтобы скорости лебедки включались при помощи муфт фрикционного типа оперативно, легко и плавно. Кинематическая схема лебедки должна предусматривать возможность передачи движения на механизм подачи долота и ротор. Конструкция лебедки должна обеспечивать бесперебойную ее работу до капитального ремонта или списания. Затраты времени на монтаж и демонтаж лебедки должны быть минимальными. Все передачи лебедки необходимо закрывать прочными ограждениями. Конструкция лебедки должна позволять проведение мелкого текущего ремонта ее в условиях буровой. Буровые лебедки различаются по мощности и другим техническим параметрам, а также по кинематическим и конструктивным признакам. Мощность буровых лебедок, регламентируемая для отечественных лебедок ГОСТ 16293 — 82, находится в пределах 200 — 2950 кВт в зависимости от глубин бурения. По числу скоростей подъема различают двух-, трех- четырех- и шестискоростные буровые лебедки. За рубежом применяются восьми- и десятискоростные буровые лебедки. Скорости подъема изменяются путем переключения передач между валами лебедки либо посредством отдельной коробки перемены передач. В зависимости от используемого привода различают буровые лебедки со ступенчатым, непрерывно-ступенчатым и бесступенчатым изменением скоростей подъема. Ступенчатое изменение скоростей подъема имеется в буровых лебедках с механическими передачами от тепловых двигателей и электрических двигателей переменного тока. При гидромеханических передачах лебедки с теми же двигателями имеют непрерывно-ступенчатое изменение скорости подъема. В случае использования привода от электродвигателей постоянного тока, скорости подъема лебедки изменяются бесступенчато по кривой постоянства мощности двигателя. Техническая характеристика наиболее распространенных буровых лебедок отечественного производства приведена ниже:

71. Назначение, принцип действия и устройство воздушного компенсатора. Схема. Скорость движения поршня насоса определяется подачей промывочной жидкости и меняется от нуля (в начале) до максимума (в середине хода). Для сглаживания неравномерности подачи в нагнетательных линиях насосов низкого давления применяют нагнетательные компенсаторы (рис. 2). Компенсаторы (воздушные колпаки) устанавливаются на нагнетательной линии вблизи насоса для выравнивания пульсации давления и подачи, возникающей при работе поршневого насоса с шатунно-кривошипным приводом. В настоящее время используют диафрагменные компенсаторы,' так как воздушные колпаки с низким давлением воздуха при высоких давлениях раствора очень громоздки и не обеспечивают равномерности подачи. Простейшие компенсаторы со «свободным воздухом» (рис. 2, а). При максимальной скорости хода поршня часть жидкости поступает в компенсатор, сжимая воздух, а при минимальной сжатый воздух выталкивает эту жидкость в магистраль, сглаживая неравномерность подачи. Чем больше объем воздуха в компенсаторе, тем меньше колебания уровня жидкости и давления в нем, тем равномернее подача жидкости. Поскольку воздушные компенсаторы имеют большие габариты, при высоких давлениях их не применяют. Более компактны диафрагмовые тупиковые компенсаторы цилиндрические с перфорированной трубкой (рис. 2, б) и шаровые (рис. 2, в) или проточные (рис. 2). В диафрагмовом компенсаторе его объем разделен на две части, в одну из которых нагнетается сжатый азот и воздух. Клапанный компенсатор (рис. 2, д) с предварительной накачкой газа более прост по конструкции, чем диафрагмовый.

Рис.2 Схемы компенсаторов буровых насосова - со свободным воздухом; б – диафраг-мовый тупиковый; в - диафрагмовый шаровой; г - диафрагмовый проточный; д - клапанный тупиковый. 1 - корпус; 2 - диафрагма; 3 -перфорированная труба; 4 - манометр; 5 - клапан; 6 — пружина. Если давление в нагнетательной линии меньше, чем давление сжатого газа, то диафрагма прижимается к перфорированной трубе. Степень неравномерности давления в компенсаторе считается достаточной при К<0,02; где рmaх, pcp, pmin - соответственно наибольшее и среднее, наименьшее давления в компенсаторе за один оборот кривошипного вала, Па. Значения их определим из следующих выражений, считая процесс изменения объема воздуха в компенсаторе изотермическим: pmaxVmax=pminVmin=pсрVcp Поставим значения давлений в предыдущую формулу, получим: где Vmax-Vmin - объем жидкости, аккумулируемый пневмокомпенсатором, м3. Объем воздуха в компенсаторе (при среднем давлении): Компенсаторы насосов высокого давления имеют разделительную диафрагму, что исключает растворение воздуха в жидкости. Полость воздушной камеры компенсаторов для уменьшения их объема заполняют воздухом или газом под давлением. Объем воздушной камеры определяют из выражения: где К1 - коэффициент избыточной подачи; К2 - опытный коэффициент (K2=1,5...2); F- площадь поперечного сечения поршня (плунжера), м2; S - ход поршня (плунжера), м; рп - давление газа, принимается равным (0,2...0,8)рmax, Па. Размеры компенсатора бурового насосавыбираются из расчета заполнения воздухом ⅔ среднего объема воздушной подушки. Трехплунжерные и трехцилиндровые поршневые насосы одностороннего действия обеспечивают более равномерную подачу и давление в напорном трубопроводе. Установкой компенсатора на всасывающей линии почти полностью исключают потери напора на преодоление сопротивления жидкости на данном участке, что способствует увеличению напора и коэффициента наполнения насоса. 88. Назначение, схема и конструкция пневматической муфты. Шинно-пневматические муфты (ШПМ) предназначены для соединения и разобщения как на ходу, так и во время остановок вращающихся валов трансмиссий буровой установки. Муфты обеспечивают возможность дистанционного включения механизма, смягчению ударов при включении и при работе, и компенсируют небольшие перекосы и несоосности соединяемых валов, запущенных при монтаже. Применяемые в буровых установках ШПМ являются гибкими сцепными фрикционными муфтами обжимного типа со съёмными резиновыми баллонами.  Рис. 3 Шинно-пневматическая муфта Обжимная ШПМ (рис. 3) состоит из резинового баллона 3 с ниппелем 5, который закрепляется на стальном ободе 4 гайкой. Ниппель нужен для подвода сжатого воздуха. К внутренней цилиндрической поверхности баллона прикреплены металлические колодки с прикреплёнными фрикционными накладками 1. Колодки крепятся с помощью гладких шпилек, пропущенных через отверстия в протекторной части баллона и прошплинтованных по бокам проволокой. Баллон – резинотканная кольцевая камера овального сечения. Он предназначен не только для прижатия фрикционных прокладок к шкиву муфты 2, но и для передачи крутящего момента. Баллон состоит из внутренней резиновой камеры, многослойной обкладки из прочных прорезиненных тканей (корда) и наружного слоя резины, предназначенной для защиты корда от внешней среды и механических повреждений. По наружной цилиндрической поверхности баллона привулканизированы металлические планки с резьбовыми отверстиями для крепления баллона с помощью винтов к наружному стальному ободу. Реборда наружного обода муфты с помощью болтов соединяется с диском, ступица которого на шпонке посажена на один из соединяемых валов. На втором валу также на шпонке посажен находящийся внутри муфты шкив. При поступлении сжатого воздуха через ниппель в баллон муфты, он расширяется и прижимает фрикционные накладки к шкиву; в результате трения между колодками и шкивом происходит сцепление ведущего вала с ведомым. Практическая часть Исходные данные: Проектная глубина бурения: L=2200 м; Диаметр бурильных труб: Dбт=114 мм; Вес 1 метра бурильных труб: qбт=233 Н/м; Диаметр обсадной колонны: Dот=146 мм; Вес 1 метра обсадных труб: qот=320 Н/м; Длина УБТ: LУБТ=180 м; Диаметр УБТ: DУБТ=178 мм; Вес 1 метра УБТ: qУБТ=1560 Н/м; Вес талевой системы: G=24,8 кН; Оснастка талевой системы: 4×5; Диаметр барабана талевой лебедки: Dб=0,6 м; Частота вращения барабана: nmax/nmin=420/85 мин-1; КПД талевой системы: ηтс=0,84; Коэффициент трения тормозных колодок: μ=0,35; Угол обхвата тормозного шкива лентой: α=2800; Диаметр тормозного шкива: Dш=1 м; Ширина тормозной ленты: b=25 см; Толщина тормозной ленты: δ=5 мм; Число заклепок в ряду: z=4 шт.; Диаметр отверстий под заклепки: d=14 мм; Диаметр цилиндра: Dц=170 мм; Длина хода поршня: S=0.44 м; Частота ходов: n=66 мин-1; Диаметр штока: dш=80 мм; Давление нагнетания: р=20 МПа. Задача 1. Расчетным путем определить вертикальную нагрузку на буровую вышку, усилие на подвижном конце талевого каната, выбрать диаметр каната. Решение. Определяем вес бурильной колонны: Qбк=L·qбт+LУБТ·qУБТ=2200·233+180·1560=793 400 Н Определяем вес эксплуатационной колонны: Qэк=L·qот =2200·320=704 000 Н Так как Qбк>Qэк, то наибольший вес принимаем равным весу бурильной колонны, т. е. Qнаиб=Qбк=793 400 Н. С учетом коэффициента запаса k=1,5 определяем максимальную нагрузку на крюке: Qmax=k·Qнаиб=1,5·793400=1 190 100 Н Определяем максимальное усилие в подвижной ветви талевого каната при движении крюка на подъем:  где: β=1,02 – обратная величина КПД канатного шкива; n – число рабочих струн. Тогда:  С учетом коэффициента запаса прочности каната к=5 определяем разрывное усилие: R=РПВ·к=165846·5=829230 Н По ГОСТ 16853-79 принимаем канат для талевой системы марки ЛК-РО 6×1+6+(6×6)+12+12=186 диаметром 35 мм, удельной массой 5,05 кг/м и разрывным усилием 863 кН. Задача 2. Расчетным путем определить усилие на концах тормозных лент, прочность тормозной ленты. Решение Определяем натяжение на подвижном конце талевого каната при торможении:  где Кд=1,1 – коэффициент динамичности. Определяем величину крутящего момента на барабане лебедки при торможении:  Определяем натяжение на набегающем и сбегающем концах тормозной ленты: - на набегающем:  - на сбегающем:  где: К=1,2 – коэффициент запаса;   Определяем значение напряжения растяжения в опасном сечении:  где: f=δ·b-z·δ·d=5·250-4·5·14=970 мм2. Задача 3. Расчетным путем определить усилие на шток и шатун бурового насоса, крутящий момент и значение приводной мощности насоса. Решение. Определяем усилие сжатия и растяжения на шток насоса: - усилие сжатия: Рсж=0,785·Dц2·р=0,785·1702·20=453 730 Н - усилие растяжения: Ррас=( Dц2-dш2)·0,785·р=(1702-802)·0,785·20=353 350 Н Определяем максимальное окружное усилие на эксцентриковом валу приводной части: - на одном кривошипе: Тмакс1=Рсж·sin(α1+β1)=453730·0,95=431 044 Н - на другом кривошипе, сдвинутом на 900: Тмакс2=Рсж·sin(α2+β2)=453730·0,4=181 492 Н где: α1=2400; β1=11015/; α2=3300; β2=6027/. ΣТ=Тмакс1+Тмакс2=431044+181492=612 536 Н Определяем значение максимального крутящего момента на эксцентриковом валу: Мкр.макс.=r·ΣТ=0,22·612536=134758 Н·м где: r=S/2=0,44/2=0,22 м – значение эксцентриситета. Определяем усилие в шатуне:  =462 518 Н =462 518 НОпределяем значение приводной мощности:  Список литературы Ильский А.Л., Миронов Ю.В., Чернобыльский А.Г. Расчет и конструирование бурового оборудования. Учеб. пособие для вузов. - М.: Недра, 1985.- 452 с. Иогансен К.В. Спутник буровика: Справочник. - 3-е изд., перераб. и доп. - М.: Недра, 1990.- 303 с Бабаев С.Г., Васильев Ю.А. Повышение надежности оборудования, при- меняемого для бурения на нефть и газ.- М.: Машиностроение, 1972. - 159 с. 4. Николач А.С. Поршневые буровые насосы. - М.: Недра, 1973. - 224 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||