производственная практика депо жд. Задача обеспечения эксплуатационной надежности обуславливает повышение роли методов и средств диагностики. Существующие методы оценки технического состояния узлов подвижного состава сосредоточены на изучении отдельных элементов технической системы

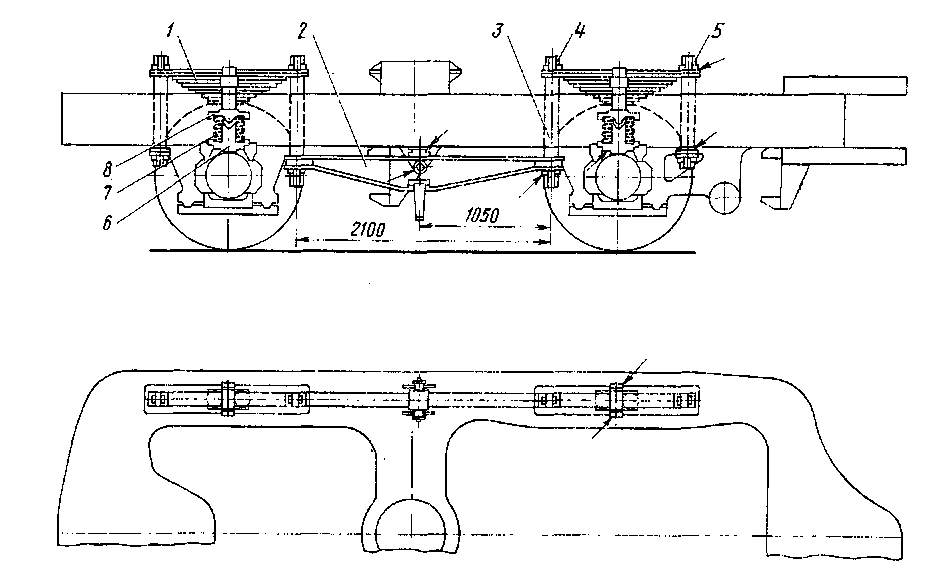

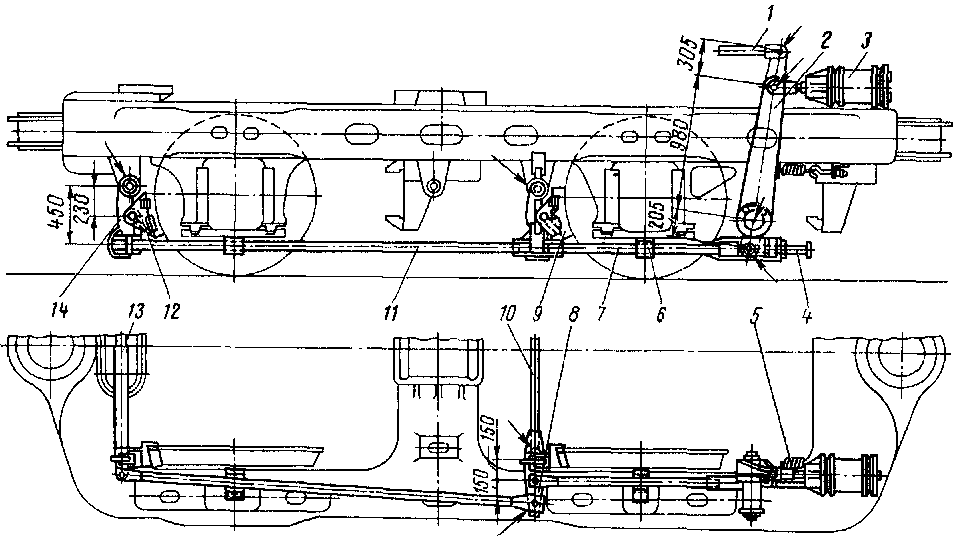

Скачать 94.66 Kb. Скачать 94.66 Kb.

|

Введение Железная дорога сегодня нуждается в хорошо подготовленных и каче-ственно обученных рабочих кадрах. Для этого существует масса способов - профессиональная подготовка, профессиональное обучение квалифициро-ванных рабочих и служащих. Главной целью этого обучения является - при-обретение необходимых компетенций для выполнения профессиональной деятельности. За время обучения, обучающиеся СПО овладевают общими и профес-сиональными компетенциями через теоретические знания, умения и навыки они получают в процессе прохождения учебной и производственной прак-тики, где им во всем и всегда помогают опытные мастера и наставники. Слесарь - это работник, выполняющий обработку металлов в холод-ном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного сле-сарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для рез-ки, сверления, сварки, гибки, запрессовки). Слесарь, это довольно серьезная и ответственная профессия, которая требует обучения и практики, он должен знать устройство всех видов локо-мотивов, быстро и своевременно осуществлять качественный ремонт, чтобы не было простоя электровоза или тепловоза, так как это по цепочке может привести к задержке перевозки груза и к большим убыткам компании. Определение (оценка) технического состояния простых узлов и деталей подвижного состава железнодорожного транспорта в соответствии с технологией технического обслуживания простых узлов и деталей подвижного состава Задача обеспечения эксплуатационной надежности обуславливает повышение роли методов и средств диагностики. Существующие методы оценки технического состояния узлов подвижного состава сосредоточены на изучении отдельных элементов технической системы. Системный подход позволяет рассматривать не отдельно каждый элемент, а комплексно в виде совокупности всех элементов, входящих в систему. На основе данных по эксплуатационным испытаниям локомотивов, полученных на Восточном полигоне приписного парка трех депо (Нижнеудинск, Боготол, Чита), был проведен анализ неплановых ремонтов. Наибольшее количество неплановых ремонтов приходится на механическое оборудование, электрическое оборудование и тяговые электродвигатели. Анализ данных показывает, что неплановые ремонты обусловлены нарушением регламентов и инструкций по проведению ремонтных работ, а также морально и физически устаревшим состоянием подвижного состава. Отказы тяговых двигателей составляют существенную долю в общем объеме отказов электровозов (23 %), это подтверждает то,что тяговый двигатель является одним из важнейших лимитирующих узлов электровоза, непосредственно влияющих на эксплуатационную надежность. Анализ отказов тяговых электродвигателей показал, что в первую очередь необходимо обратить внимание на устранение отказов, связанных с перебросом электрической дуги по коллектору и коротким замыканием ТЭД, пробоем/понижением изоляции ТЭД, неисправностями дополнительных полюсов и якоря электродвигателя. Первоочередное решение проблем, связанных с возникновением этих отказов, даст максимальный результат. Анализ вышеприведенных данных показывает, что необходимо совершенствование методов оценки технического состояния, а также системы обслуживания и ремонта. Переход от регламентированных по времени профилактических и ремонтно-восстановительных работ к обслуживанию оборудования по фактическому техническому состоянию позволит повысить ресурс и надежность оборудования, сократить затраты на ремонт и простои. Устранение выявленных неисправностей простых узлов и деталей подвижного состава железнодорожного транспорта В процессе ремонта металлургических агрегатов восстановление их работоспособности и соответствующего уровня надежности может осуществляться несколькими методами: - заменой или восстановлением непосредственно отказавшей детали; - заменой узла, в состав которого входит поврежденная деталь; - заменой всего механизма или крупного блока, включающего несколько узлов, содержащих поврежденные детали. Для выявления развившихся трещин применяются: - магнитная дефектоскопия; - люминесцентная дефектоскопия; - ультразвуковая дефектоскопия. Техническое обслуживание простых узлов и деталей подвижного состава железнодорожного транспорта Техническое обслуживание ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5в, ТО-5г планируется по необходимости. Примечание: определения, помеченные звездочкой (*), приводятся на основании определений, указанных в ГОСТ 32.109-97 "Тяговый подвижной состав (ТПС). Система технического обслуживания и ремонта. Термины и определения". При производстве технического обслуживания ТО-1, а также при производстве технического обслуживания ТО-2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключаются из эксплуатируемого парка и учитываются как неисправные. Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке-сдаче и экипировке локомотива, при остановках на железнодорожных станциях. Техническое обслуживание ТО-2 выполняется, как правило, работниками пунктов технического обслуживания локомотивов (ПТОЛ). Основные требования к организации и проведению технического обслуживания ТО-1 и ТО-2 локомотивов установлены Инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации, утвержденной МПС России 27 сентября 1999 г. N ЦТ-685. Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива. Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утвержденной МПС России 14 июня 1995 г. N ЦТ-329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар. Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой. Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации. Техническое обслуживание ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги). Ремонт - комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива*. Текущий ремонт локомотива - ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем*. Текущий ремонт ТР-1 выполняется, как правило, в локомотивных депо приписки локомотивов. Текущий ремонт ТР-2 выполняется, как правило, в специализированных локомотивных депо железных дорог приписки локомотивов. Текущий ремонт ТР-3 выполняется в специализированных локомотивных депо железных дорог (базовых локомотивных депо). Средний ремонт локомотива (СР) - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива*. Средний ремонт локомотивов выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО "РЖД" или в сторонних организациях, осуществляющих ремонт локомотивов. Капитальный ремонт локомотива (КР) - ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному*. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО "РЖД" или в сторонних организациях, осуществляющих ремонт локомотивов. Проверка работоспособности после ремонта простых узлов и деталей подвижного состава железнодорожного транспорта Все отремонтированные или вновь изготовленные детали, аппараты, машины, агрегаты перед постановкой на электровоз или перед сдачей в кладовую подвергаются проверке и испытаниям.Обязательной проверке и испытанию подлежат: тяговые двигатели, тяговые трансформаторы, вспомогательные машины (включая компрессоры), колесно-моторные блоки, все электрические аппараты, электрические цепи электровоза, скоростемеры, вольтметры и амперметры, счетчики, манометры, электропневматические клапаны автостопа, краны машиниста, тормозные приборы, воздухораспределители, предохранительные и обратные клапаны, пробковые и концевые краны, воздушные резервуары, рукава концевые и токоприемников, воздухопроводы, рессоры и рессорные подвески, детали тормозной рычажной передачи, гидравлические амортизаторы, амортизаторы центральных опор, авторегуляторы, возвращающие устройства, буксовые поводки, буксовые связи в сборе и другое оборудование.Для обеспечения проверки и испытаний указанных агрегатов и узлов необходимо иметь соответствующие стенды, приборы и инструмент.Детали электровозов по перечню подлежат диагностированию в соответствии с требованиями «Инструкции по неразрушающему контролю деталей локомотивов и моторвагонного подвижного состава. Магнитопорошковый метод», «Инструкции по неразрушающему контролю деталей локомотивов и моторвагонного подвижного состава. Вихретоковый метод», «Инструкции по ультразвуковому контролю деталей и локомотивов и вагонов электропоездов на базе программируемого дефектоскопа УД-2-102», «Инструкции по ультразвуковому контролю деталей электровозов ЧС2, ЧС2Т», «Инструкции по ультразвуковому контролю деталей электровозов ЧС4, ЧС4Т, ЧС7». Кроме того, обязаны проводить временно или постоянно магнитный контроль или проверку ультразвуковым дефектоскопом тех деталей, в которых наблюдается появление трещин.Измерительные приборы, инструмент и устройства, применяемые для проверки и испытания узлов, деталей и материалов при ремонте электровозов, содержатся в постоянной исправности и подвергаются систематической проверке в установленные сроки. Кроме того, измерительные приборы подлежат обязательной государственной проверке в сроки и по перечню, установленным Государственным комитетом стандартов. Отдел технического контроля обязан контролировать качество работ, соблюдение установленной технологии, действующих инструкций и принимать в процессе сборки и выпуска из ремонта в целом электровозы и следующие основные их узлы, аппараты, машины, агрегаты и оборудование: а) тяговые двигатели и вспомогательные машины, включая их испытания; б) токоприемники, компрессоры для их подъема; в) электрическую аппаратуру (ремонт, испытание, монтаж), зарядные устройства и устройства поездной радиосвязи; г) колесные пары, тяговые зубчатые передачи, устройства привода и собранные колесно-редукторные блоки, с прослушиванием работы зубчатой передачи и подшипниковых узлов; д) тележки, их рамы, сочленения, шаровые связи, подвески редукторов, рессоры и рессорное подвешивание, гидравлические амортизаторы, тормозную рычажную передачу, ударно-сцепные устройства; е) буксы и собранные буксовые узлы, резинометаллические блоки буксовых поводков, роликовые подшипники, проверку расположения колесных пар в тележках; ж) рамы, шкворневые соединения и опоры кузова, противоразгрузочные устройства; з) приборы автоматического и электропневматического тормозов, манометры, автостопы, воздушные резервуары и соединительные провода, производится испытание тормозов; и) песочницы, звуковые сигналы, скоростемеры с их приводами; к) правильность работы всех электрических цепей электровоза в соответствии со схемой, сопротивления и диэлектрическую прочность изоляции высоковольтных и низковольтных проводов и цепей. После контрольно-обкаточных испытаний электровоз осматривается, все дефекты и неисправности, обнаруженные при обкатке и осмотре, устраняются. При осмотре необходимо: а) проверить нагрев буксовых, моторно-редукторных и якорных подшипников, состояние аппаратов; электрических машин и токоведущих частей; б) проверить состояние крепления деталей ходовых частей, внутрикузовного оборудования; в) проверить плотность соединения кожухов зубчатой передачи, шаровой связи, боковых опор кузова и отсутствие течи смазки; г) произвести регулировку рессорного подвешивания, опор кузова; д) замерить перекос кузова, зазоры в рессорном подвешивании и ходовой части и при необходимости их отрегулировать. Замена негодных простых узлов и деталей подвижного состава железнодорожного транспорта Дефекты резьбовых соединений определяют визуально или резьбовыми калибрами. Перед разборкой резьбовых соединений, подверженных коррозии (особенно экипажной части, выхлопа дизеля), их необходимо обложить на 15-20 мин тампонами, обильно смоченными керосином, а резьбовые соединения, находящиеся под нагрузкой от пружины (узлы рессорного подвешивания, сервомотора регулятора дизеля и др.), разгрузить. Удаление оборванной шпильки или болта из отверстия производят с помощью зубчатых оправок или приваркой гайки к концу шпильки, а также путем травления раствором азотной кислоты из алюминиевого корпуса. Восстановление резьб производят электрической и газовой сваркой, наплавкой, металлизацией. При восстановлении наплавкой недостаточно сточить дефектную резьбу, а необходимо снять слой металла еще на одну глубину резьбы, чтобы соединение основного и направленного металла не располагалось по внутреннему диаметру резьбы. При сборке резьбового соединения торец гайки (головки болта) и опорная часть зажимаемой ею детали должны быть перпендикулярны к оси резьбы, затяжку производить в строго определенной последовательности и равномерно. Прессовые соединения. Основные повреждения прессовых соединений: ослабление деталей в посадке и чаще всего у соединений, детали которых испытывают прн работе ударную или циклическую нагрузку. Как следствие ослабления, происходят проворот с износом одной детали относительно другой, задиры и наклеп контактирующих поверхностей. Внешними признаками повреждения служат сдвиг контрольных рисок (на бандаже и колесном центре), скопление грязи в виде валика или ржавчины в местах соединений. Для определения мест ослабления посадки эффективным является акустический метод, а также значение усилия распрессовки при разборке и обмер диаметров деталей. Восстанавливают прессовые соединения посредством придания посадочной поверхности одной из деталей цилиндрической формы. Посадочная поверхность смежной детали при этом наращивается до размера, обеспечивающего необходимый натяг. Наращивание поверхности производится хромированием, осталиванием, электроискровой обработкой, жидкими клеевыми составами и другими способами. Прочность прессового соединения во многом зависит от способа сборки, которую выполняют холодной запрессовкой, однако предпочтительней вести с нагреванием охватывающей или охлаждением охватываемой детали Шлицевые соединения. Основные повреждения шлицевых соединений: трещины в деталях соединения и износ шлицев. Износ спаренных шлицев происходит неравномерно, размер и характер износа каждого шлица определить довольно сложно, поэтому перед разъединением шлицевого соединения необходимо сделать метки, фиксирующие ориентировку шлицев. В зависимости от прочности и размера деталей, нагрузки на них и экономической целесообразности ремонт выполняют наращиванием изношенной части шлицев электроискровым способом, наплавкой шлицевой части охватываемой детали вибродуговым способом под слоем флюса, заменой шлицевого конца вала новым или постановкой ремонтной шлицевой втулки внутрь охватывающей детали. Когда шлицевое соединение центрируют по внутреннему диаметру, шлицы вала можно ремонтировать путем раздачи зубьев. Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1- 0,2 мм для последующей механической обработки. При сборке необходимо обеспечить как соосность отверстия охватывающей детали и шлицевого вала (для гарантии полного контакта шлнцев по длине), так и нормальные допуски на посадку (для подвижности детали по шлицам). Соединения, работавшие ранее вместе, спаривают согласно меткам, сделанным перед разъединением. Если соединение собирают из обезличенных деталей, бывших в эксплуатации, необходимо, чтобы боковой зазор между шлицами не превышал наибольший допустимый для соединения из новых деталей более чем на 30%, а прилегание шлицев по длине составляло не менее 40%. Шпоночные соединения. На ЭПС применяют в основном прямоугольные шпонки с неподвижной посадкой на валу. Основным повреждением является ослабление посадки шпонки в пазу вала из-за смятия поверхностей шпонкн и пазов. При значительном износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. Прн этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Допускается увеличивать пазы по ширине более номинального размера: при ширине паза до 10 мм на 0,5 мм, при ширине более 10 мм на 1 мм. Однако при таком ремонте не обеспечивается высококачественное соединение, поэтому его применяют в исключительных случаях. Возможно наращивание контактирующих поверхностей паза и шпонки электроискровым способом. Однако при ремонте шпоночных соединений изношенные шпонки обычно не ремонтируют, а изготовляют новые, подгонкой добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Если на чертеже нет указаний о фиксированном положении шпоночного паза, допускается изготовление нового шпоночного паза параллельно старому в диаметральной плоскости, расположенной относительно этого паза под углами 90, 135 и 180°. При сборке необходимо добиваться равномерного распределения нагрузки по длине и высоте шпонки, выдерживать допуски на посадку шпоики в установленных пределах и достигать совпадения осей шпоночных пазов у сопрягаемых деталей. Зубчатые передачи. Характерной неисправностью цилиндрических и конических зубчатых передач, которые в основном применяются на ЭПС, является износ зубьев и увеличение бокового зазора между ними. Износ зубьев шестерен цилиндрической передачи определяют измерением толщины зуба штангензубомером. Толщину зубьев шестерен конической передачи в ремонтной практике не измеряют из-за трудностей замера ввиду переменной толщины зуба и неравномерного износа его по длине. О предельном износе здесь судят по характеру работы передачи: появляются рывки, шум выше допустимого для данного типа передачи из-за увеличения радиального зазора между зубьями более 0,1 мм и относительного смещения шестерен по затылкам более 1-2 мм. При ремонте шестерни с трещинами у основания зубьев и предельным износом зубьев (когда при радиальном зазоре не менее 0,1 мм боковой зазор превышает на 50% наибольший допустимый для новой пары) заменяют новыми. Разрешается оставлять в работе шестерни, если вмятнны, питингн имеют глубину не более 0,5 мм (когда их общая площадь не превышает 10% рабочей поверхности зубьев). Можно эксплуатировать шестерни с отколами части зуба, если отколовшаяся часть находится от торца зуба на расстоянии, не превышающем 10% длины зуба. При сборке необходимо отрегулировать зазоры между зубьями и их прилегание как по длине, так и по высоте. Боковой и радиальный зазоры в цилиндрических передачах регулируют подбором парных шестерен или изменением межцентрового расстояния, если позволяет конструкция (например, за счет изменения толщины вкладышей моторно-осевых подшипников тягового двигателя). Регулировка зазоров в конических передачах достигается осевым сдвигом шестерни по валу или перемещением вала вместе с шестерней. При этом необходимо обеспечить совпадение вершин делительных конусов в одной точке и торцов зубьев. Несовпадение торцов зубьев допускается не более 2 мм. Качество зацепления передач проверяют на краску по размеру и расположению пятна контакта на зубьях. Показателями качества зацепления прн работе передачи являются плавность хода и уровень шума. Соединения с резиновыми деталями. Работоспособность соединений с резиновыми и резинометаллическимн деталями, передающими вращающий момент или динамические нагрузки и являющимися одновременно амортизаторами (детали муфты привода силовых механизмов, буксовых поводков, боковых опор, поглощающих аппаратов автосцепок, установки магниторельсовых тормозов и т. д.), нарушается из отказа резиновых или резннометаллнческих элементов. Ремонт заключается в замене неисправных деталей, если на поверхности резины имеются трещины (отдельные повреждения глубиной до 2 мм разрешается удалять срезкой с плавным выходом на поверхность), отслоения резины от арми-ровки более чем на 20% общей площади, надрывы у отверстий резиновых деталей, если толщина слоя резины вследствие усадки меньше нормальной на 15%. Проведение работ по снятию и ремонту неисправных простых узлов и деталей подвижного состава железнодорожного транспорт. Основанием и необходимым условием для выполнения ремонта является предварительно разработанный план осмотров и планово-предупредительных ремонтов. Основанием для ремонта может служить также преждевременная потеря объектом точности, мощности, скорости или других параметров, а также его аварийное состояние. Аварийный ремонт производится в случае неожиданного выхода из строя машины или механизма и связанной с этим остановки производства. Перед началом ликвидации последствий аварии необходимо выяснить причину повреждения и оценить причиненный ущерб. Перед сдачей объекта в ремонт следует подготовить ремонтную документацию. В этой документации указываются вид и характер ремонта, график ремонта, определяющий сроки начала и окончания ремонта, а также сроки этапов его проведения, спецификация деталей, подлежащих замене при ремонте объекта, спецификация покупных деталей и деталей, подлежащих изготовлению, спецификация необходимых вспомогательных материалов. В случае привлечения для ремонта сторонних организаций (электриков, сантехников и др.) с ними необходимо заключить соответствующий договор. Обязательным является составление сметы на ремонт с соответствующей калькуляцией. Перед началом ремонта объект следует очистить от грязи, смазки, при необходимости – от старой краски (при ремонте кузовов автомобилей, вагонов, судов и т. д.). Подлежащие ремонту машины или механизмы, отправляемые для ремонта на специализированные ремонтные предприятия, должны быть освобождены от специальных видов оснащения, инструмента и вспомогательного оборудования, не подлежащих ремонту. Передача объекта для ремонта оформляется соответствующим приемно-сдаточным документом, в котором указывается вид необходимого ремонта и комплектность сдаваемого в ремонт оборудования. Место ремонта объекта также необходимо очистить от грязи, металлического лома и стружки, ненужного материала и средств организации рабочего места (тумбочек, стеллажей, рольгангов и т. д.). Пол должен быть ровным и чистым, без следов смазки и масел. Подход или подъезд к месту ремонта должен быть свободным, а вокруг подлежащего ремонту объекта должна быть достаточная свободная площадь для свободного передвижения ремонтников и размещения снимаемых с объекта при демонтаже деталей и узлов. Помещение, где должен производиться ремонт, должно иметь достаточное освещение, как естественное, так и искусственными источниками (общее и местное – напряжением, соответственно, 220 и 24 В). При ремонтах крупных объектов на месте ремонта необходимо наличие аптечки или пункта оказания медицинской помощи травмированным при ремонте работникам, а также противопожарных средств (огнетушитель, ведро, топор, багор и др.). При ремонте объекта на открытом воздухе кроме выше указанных мердолжно быть предусмотрено устройство тента или перекрытия для защиты работающих от атмосферных осадков и действия прямых солнечных лучей; в зимний период должно быть предусмотрено временное утепление места ремонта. Перед началом демонтажа (разборки) необходимо произвести наружный осмотр объекта ремонта или ознакомиться с ним по технической документации (чертежам, технических условиям и др.). После ознакомления с объектом ремонта приступают к его разборке. Разборку производят в соответствии с указанной в технической документации последовательностью. Сначала машина или механизм разбираются на отдельные сборочные единицы или узлы, которые, в свою очередь, разбираются на детали. Для поддержания определенного порядка на рабочих местах при ремонте каждый слесарь-ремонтник должен иметь металлический ящик легкой конструкции или корзину, в которые при разборке в определенном порядке складываются детали. Это обеспечивает сохранность деталей, облегчает проверку их годности, предохраняет от возможных потерь. Подшипники качения, зубчатые колеса и шкивы снимаются при помощи специальных съемников. Детали машин или сборочные единицы и узлы неразъемных соединений разбираются с помощью зубила и молотка, сварочного оборудования, ножовки или путем расклепки деталей. Эти операции должны выполняться осторожно, чтобы не повредить поверхности деталей, которые в дальнейшем будут опять использованы.Демонтаж и разборка деталей и сборочных единиц разъемных соединений выполняются с использованием разного рода ключей, выколоток, различного вида и конструкции съемников, а также других инструментов. Разборку винтовых соединений можно облегчить, смазывая резьбовые детали керосином, маслом или непродолжительное время нагревая гайки. После разборки детали следует обезжирить и тщательно промыть. Для этой цели используют керосин, а также специальные щелочные или другие составы и химические растворы. Детали промывают в специальных бачках или ваннах; при этом используют кисти или сжатый воздух. В специализированных ремонтных цехах или на участках в ряде случаев применяются специальные моечные машины с подачей моющей жидкости под давлением. После промывки деталей в моющем растворе они должны быть повторно промыты в горячей воде и высушены в струе теплого воздуха. Промывать детали следует в защитной одежде и очках, соблюдая необходимые меры безопасности. Очищенную, промытую и высушенную деталь нужно проверить на соответствие требованиям чертежа. Проверка и оценка технического состояния детали покажет, может ли она вновь быть использована в машине. С этой целью следует произвести наружный осмотр детали, проверку ее размеров, а также установить, находятся ли действительные размеры поверхностей детали в пределах допусков, в которых данная деталь может работать. Проверка производится, как правило, с помощью универсального мерительного инструмента. Основанием для замены детали во время ремонта является выход детали из строя в результате ее износа в процессе эксплуатации, конструктивных недостатков, отклонений в технологии ее изготовления, неправильного обслуживания при эксплуатации или в результате аварии. Если заменяемой детали нет на складе, то вышедшую из строя деталь можно изготовить заново или восстановить путем сварки, наплавки с последующей обработкой или перешлифовкой на ремонтный размер.Новая деталь изготавливается на основании производственной документации. В случае изготовления детали на специализированном ремонтном предприятии это заказ на изготовление, рабочий чертеж и технические условия. На базе этих документов на ремонтном предприятии разрабатывается технологический процесс изготовления детали. После получения новой детали перед ее установкой в машину необходимо проверить ее соответствие чертежу и техническим условиям по точности, шероховатости обработки, твердости и другим показателям. Проверка качества детали производится точным мерительным инструментом. Индивидуальное задание (тормозная рычажная передача электровоза ВЛ80С) Назначение и конструкция. Тормозная рычажная передача предназначена для передачи усилия от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам. Она выполнена с односторонним нажатием колодок на каждое колесо и состоит из тормозных цилиндров 3, вертикальных рычагов 2, горизонтальных сварных тяг 7 и 11, подвесок 14, балансиров 8, тормозных колодок 9, установленных в башмаки 12, поперечин 10, 13 и предохранительных скоб 6. Вертикальные рычаги 1-й и 4-й тележек удлинены для присоединения тяг ручного тормоза. Регулировку тормозной рычажной передачи осуществляют изменением   Тормозная рычажная передача (стрелками указаны места смазки) длины тормозной тяги 7 болтом 4. После отпуска тормозов рычажная передача возвращается в исходное положение пружинами 5. Ручной тормоз применяют для затормаживания электровоза в случае порчи автотормозов или при длительной стоянке. Он состоит из колонки с двуступенчатым зубчатым редуктором, цепи, направляющих роликов, балансиров и тяг 1. Техническое обслуживание в эксплуатации. Основой надежной и безопасной работы тормозной системы является правильная и своевременная ее регулировка, надзор за состоянием перед каждым выходом электровоза из депо, регулярная замена износившихся и поврежденных деталей. Перед каждым выездом из депо тормозную рычажную передачу осматривают и регулируют, заменяют износившиеся или поврежденные детали и смазывают трущиеся поверхности. При осмотре тормозной рычажной передачи необходимо: убедиться, что все гайки туго затянуты и зашплинтованы, валики имеют шайбы и шплинты; проверить и отрегулировать выход штока тормозных цилиндров, который должен быть при торможении в пределах 75-100 мм. Тормозные колодки должны равномерно отстоять от поверхности катания бандажей. Выход тормозных колодок за наружную боковую поверхность бандажа не допускается. Тормозные колодки толщиной менее 15 мм к дальнейшей эксплуатации не допускаются и должны быть заменены. Зазор между валиком и втулкой по диаметру у всех шарнирных соединений тормозной рычажной системы при эксплуатации не должен быть более 3 мм. Заключение По результатам проведения практики сделаны следующие выводы. Детали и узлы электроподвижного состава в процессе эксплуатации подвергаются износу и повреждениям. Для поддержания электровозов и электропоездов в работоспособном и исправном состоянии существует система планово-предупредительных ремонтов и осмотров. В настоящее время все виды текущего ремонта локомотивов производят в депо. Для этого в депо организованы соответствующие цеха. Я считаю, что производственная практика является важной частью подготовки высококвалифицированных специалистов, поскольку в процессе ее ставится задача закрепления и расширения знаний, полученных при обучении. В течение производственной практики работа должна строиться таким образом, чтобы поставленная узкая задача завершалась конкретным результатом. Только в этом случае достигается основная цель практики. Список используемой литературы 1. Мукушев, Т.Ш. Разработка технологических процессов, конструкторско-технической и технологической документации (электроподвижной состав): учебник / Т.Ш. Мукушев, С.А. Писаренко, Е.А. Попова — Москва: ФГБУ ДПО «УМЦ ЖДТ», 2018. — 344 с. - URL: https://umczdt.ru/books/37/18774/ – ЭБ «УМЦ ЖДТ». 2. Локомотив [сайт] / учредитель ОАО «Российские железные дороги». – Москва, 2020. – Обновляется в течение месяца – URL: https://rgups.public.ru – ЭБ «Public.ru». 3. Воронова, Н.И. Локомотивные устройства безопасности на высокоскоростном подвижном составе [Электронный ресурс]: учебное пособие / Воронова Н.И., Разинкин Н.Е., Соловьев В.Н. — Москва: ФГБОУ «УМЦ ЖДТ», 2016. – 92 с. 4. Кобаская, И.А.Технология ремонта подвижного состава [Электронный ресурс]: учебное пособие / И.А. Кобаская. - Москва: ФГБОУ «УМЦ ЖДТ», 2016. – 288 с. – URL: http://umczdt.ru/books/38/155711 – ЭБ «УМЦ ЖДТ».5. Беляков, Г.И. Охрана труда и техника безопасности [Электронный ресурс]: учебник для среднего профессионального образования / Г. И. Беляков. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2020. — 404 с. — ЭБС Юрайт [сайт]. — URL: http://biblio-online.ru/bcode/451139 6. Дайлидко, А.А. Электрические машины ЭПС: учебное пособие / А.А. Дайлидко. – Москва: ФГБУ ДПО «УМЦ ЖДТ», 2017. – 245 с. |