Статистический анализ. Задание 1 Построение диаграммы Парето

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

Задание №1 Построение диаграммы Парето Вы начальник цеха эмальпокрытия кронштейнов для настольных ламп. На участке цеха ведут обработку одинаковых деталей два рабочих А и В на двух станках. Данные приведены в контрольном листке учета видов дефектов (o – деформация, v – царапины, x – наплыв, / - трещины, * - прочие).

Проведите анализ полученных данных относительно качества труда каждого из сотрудников, станка. Определите оптимальные виды затрат по каждому случаю. Прокомментируйте анализ и примите решение. Анализ: Диаграмма Парето названа в честь итальянского экономиста В. Парето, который в 1897 году, анализируя богатства Италии, вывел формулу, показывающую, что доходы в обществе распределяются неравномерно. Эта же теория в 1907 г была проиллюстрирована на диаграмме американским экономистом М.С. Лоренцом. Оба ученых показали, что в большинстве случаев наибольшая доля доходов (80%) принадлежит небольшому числу людей (20%). Доктор Д.М. Джуран использовал этот постулат для классификации проблем качества на: немногочисленные, но существенно важные и многочисленные несущественные и назвал этот метод анализом Парето. Согласно этому методу в большинстве случаев подавляющее число дефектов и связанных с ними материальных потерь возникает из-за относительно небольшого числа причин. Таким образом, выяснив причины появления основных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин. Следуя заданию, необходимо провести анализ качества работ сотрудников А и Б, качество работы станков 1 и 2 и сравнить их работу. Дальнейшая обработка результатов наблюдений может производиться по данным, зафиксированным, на контрольном листке по результатам нескольких дней. В этом случае все результаты суммируются за все дни наблюдений. Последующие расчеты проводятся в следующем порядке: Таблица 1 – Данные из контрольного листа для сотрудника А

1. Определяется общее число дефектов суммированием данных в строке 6 и равняется 56. 2. Определяется доля - относительная частота появления каждого дефекта: первого дефекта - 6/56= 0,06; второго дефекта - 8/56 = 0,08 и т. д. 3. В сумме все относительные частоты должны составить 1,0. 4. Результаты заносятся в графу доля дефектов таблицы 1. Эти результаты позволяют решить первую задачу - определить наиболее часто встречающиеся виды дефектов. Далее строится столбчатая диаграмма, высота столбиков которой соответствует количеству или доле каждого вида дефектов. Такая диаграмма приведена на рис.1, где левая вертикальная ось число дефектов, а правая вертикальная ось представлена в процентах или долях: 100 % или 1,0 соответствует суммарному числу дефектов - 56.  Рисунок 1 – Диаграмма Парето, отображающая наиболее часто встречающиеся виды дефектов у сотрудника А По полученным данным можно построить кумулятивную кривую, показывающую нарастающим итогом сумму (или долю) первого, второго и так далее дефектов. В данном случае первая точка соответствует доле дефекта «Наплыв» - 36%, вторая - сумме долей дефектов «Наплыв» и «Трещины»: 36% + 34%=70% и т.д. Полученные точки соединяются отрезками прямых линий, напомним что, такая ломаная линия называется полигоном. Далее проведем дополнительный анализ дефектов с точки зрения оценки их важности или опасности, или затрат на устранение дефектов. Коэффициенты, характеризующие значимость, вес каждого дефекта, получаются или на основе экономических расчетов, или на основе инженерного анализа, а в некоторых случаях – методом экспертных оценок. В данном случае в качестве критерия, характеризующего значимость каждого вида дефектов, принята трудоемкость их устранения. В результате анализа установлено, что наименьшие трудозатраты требуются для устранения дефекта «Царапины». Устранение дефектов «Прочие» требует в 2 раза больших трудозатрат, трудозатраты на устранение дефектов «Трещины» и «Наплывы» в 4, а дефекта «Деформации» - в 8 раз больше, чем для дефекта «Царапины». Эти коэффициенты и определяют значимость каждого вида дефекта. Они и вносятся в графу «Коэффициент потерь» табл. 2. Таблица 2

На эти коэффициенты умножаются данные из графы «Число дефектов». Результаты вносятся в графу «Вес потерь»: для дефекта «Деформация»: 6 х 6 = 36 и т. д. Полученные числа суммируются - сумма равна 206. На эту сумму делится вес каждого вида дефекта и получаются значения относительных потерь или доли потерь, связанные с каждым из видов дефектов. Эти величины приведены в графе «Доли потерь». Их сумма равна единице. По полученным результатам строится диаграмма Парето, которая в этом случае отражает потери, вызываемые различными видами дефектов при работе сотрудника А. Эта диаграмма приведена на рис. 2. Из нее следует, что наибольшие потери связаны с дефектами «Наплывы». На втором месте дефекты «Трещины» и т.д.  Рисунок 2 - Диаграмма Парето, отображающая потери от различных видов дефектов у сотрудника А Таким же образом, строим диаграмму Парето для проверки качества работы сотрудника B. Таблица 3 – Данные из контрольного листа для сотрудника В

Рисунок 3 – Диаграмма Парето, отображающая наиболее часто встречающиеся виды дефектов у сотрудника В Далее проведем дополнительный анализ дефектов с точки зрения оценки затрат на устранение дефектов. Коэффициенты, характеризующие значимость, вес каждого дефекта, получаются или на основе экономических расчетов, или на основе инженерного анализа, а в некоторых случаях – методом экспертных оценок. В данном случае в качестве критерия, характеризующего значимость каждого вида дефектов, принята трудоемкость их устранения. В результате анализа установлено, что наименьшие трудозатраты требуются для устранения дефекта «Царапины». Устранение дефектов «Прочие» требует в 2 раза больших трудозатрат, трудозатраты на устранение дефектов «Трещины» и «Наплывы» в 4, а дефекта «Деформации» - в 8 раз больше, чем для дефекта «Царапины». Эти коэффициенты и определяют значимость каждого вида дефекта. Они и вносятся в графу «Коэффициент потерь» табл. 4. Таблица 4

По полученным результатам строится диаграмма Парето, которая в этом случае отражает потери, вызываемые различными видами дефектов. Эта диаграмма приведена на рис. 4. Из нее следует, что наибольшие потери связаны с дефектами «Наплывы». На втором месте дефекты «Деформация» и т.д.  Рисунок 4 - Диаграмма Парето, отображающая потери от различных видов дефектов у сотрудника В Теперь проведем анализ работы двух станков. Таблица 5

Далее строим 2 диаграммы Парето для обоих станков (рис. 5 и 6).  Рисунок 5 - Диаграмма Парето, отображающая наиболее часто встречающиеся виды дефектов у деталей, изготавливаемых на станке 1  Рисунок 5 - Диаграмма Парето, отображающая наиболее часто встречающиеся виды дефектов у деталей, изготавливаемых на станке 2 Далее проведем дополнительный анализ дефектов с точки зрения оценки затрат на устранение дефектов. В данном случае в качестве критерия, характеризующего значимость каждого вида дефектов, принята трудоемкость их устранения. В результате анализа установлено, что наименьшие трудозатраты требуются для устранения дефекта «Царапины». Устранение дефектов «Прочие» требует в 2 раза больших трудозатрат, трудозатраты на устранение дефектов «Трещины» и «Наплывы» в 4, а дефекта «Деформации» - в 8 раз больше, чем для дефекта «Царапины». Эти коэффициенты и определяют значимость каждого вида дефекта. Они и вносятся в графу «Коэффициент потерь» табл.6 и 7. Таблица 6

По полученным результатам строится диаграмма Парето, которая в этом случае отражает потери, вызываемые различными видами дефектов при работе сотрудника на станке 1. Эта диаграмма приведена на рис. 6. Из нее следует, что наибольшие потери связаны с дефектами «Наплывы». На втором месте дефекты «Деформации» и т.д.  Рисунок 6 - Диаграмма Парето, отображающая потери от различных видов дефектов у станка 1 Таблица 7

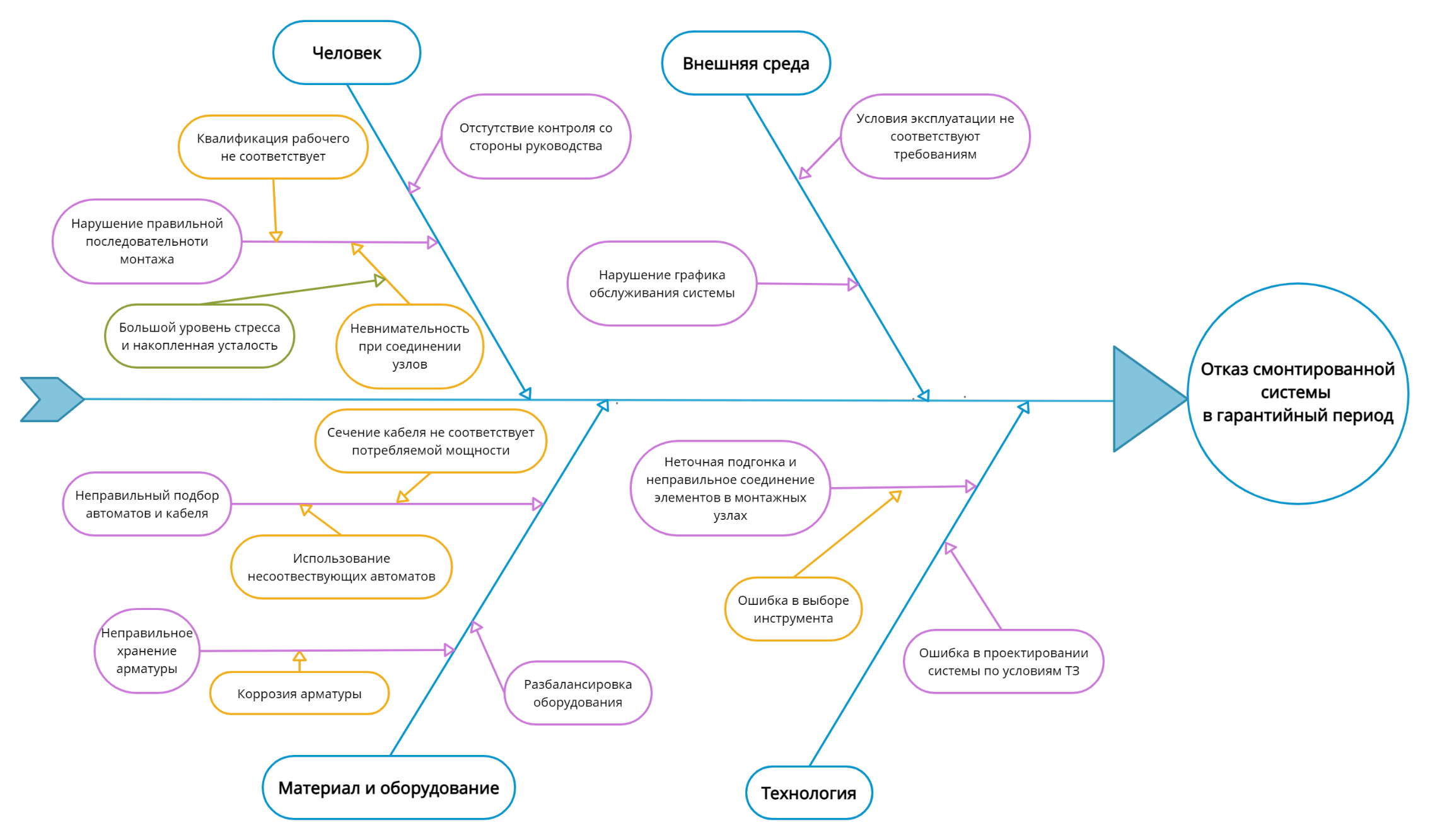

Далее строим диаграмму Парето, которая отражает потери, вызываемые различными видами дефектов при работе сотрудника на станке 2. Эта диаграмма приведена на рис. 7. Из нее следует, что наибольшие потери связаны с дефектами «Деформация». На втором месте дефекты «Трещины» и т.д.  Рисунок 7 - Диаграмма Парето, отображающая потери от различных видов дефектов у станка 2 Вывод: Из вышеизложенного можно сделать вывод, что у сотрудника А наиболее встречающиеся дефекты: «Наплыв» и «Трещины», а у сотрудника В только «Наплыв», но общее количество дефектов у сотрудника В на 24 больше, нежели чем у сотрудника А. К тому же у станка 1 наибольшее количество появлений дефекта «Наплыв». Т.о. можно сделать вывод, что в появлении на деталях дефекта «Наплыв» мало человеческого фактора, так как у обоих сотрудников этот дефект входит в подавляющее количество. Вывод: станок 1 необходимо осмотреть и возможно передать в ремонт. Вывод по дефекту «Трещины»: у сотрудника А дефект входит в число наиболее встречающихся дефектов, в отличие от сотрудника В. У станка 1 количество этого дефекта незначительно, но у станка 2 – входит в число наиболее встречающихся дефектов.   Трудозатраты на устранение дефектов, полученных сотрудником В выше, чем у сотрудника А. Все объясняется тем, что две значительные доли потерь у сотрудника А имеют в обоих случаях коэффициент потерь 4, а у сотрудника В – 4 и 6 соответственно.   Задание №2: сформировать диаграмму Ишикава по анализу проблемы отказа смонтированной системы в гарантийный период. При формировании диаграммы использовать предложенные составляющие (внешняя среда, технология, человек, материал и оборудование): квалификация рабочего не соответствует требованиям, нарушение правильной последовательности монтажа, сечение кабеля не соответствует потребляемой мощности, неправильный подбор автоматов и кабеля, использование несоответствующих автоматов, невнимательность при соединении узлов, неправильное хранение арматуры, коррозия арматуры, неточная подгонка и неправильное соединение элементов в монтажных узлах, ошибка в выборе инструмента, ошибка в проектировании системы по условиям технического задания, условия эксплуатации не соответствуют требованиям, нарушение графика обслуживания системы, разбалансировка оборудования, недостаточная мотивация сотрудников, отсутствие контроля со стороны руководства, большой уровень стресса и накопленная усталость. Диаграмма причины-следствия Исикавы (Cause-and-Effect-Diagram, «рыбья кость», «рыбий скелет») – это графический метод анализа и формирования причинно-следственных связей, инструментальное средство в форме рыбьей кости для систематического определения причин проблемы и последующего графического представления. Диаграмма причины-следствия разработана в начале 1950-х годов химиком Каорой Исикавой и названа позже его именем. Эта техника первоначально применялась в рамках менеджмента качества для анализа проблем качества и их причин. Сегодня она нашла всемирное распространение и применяется в других проблемных областях. Является одним из инструментов бережливого производства (подробнее о бережливом производстве), где используется в групповой работе для поиска проблем и их причины. На рисунке 8 приведена Диаграмма Исикавы по заданию №2.  Рисунок – Диаграмма Исикавы Анализируя приведенную диаграмму Исикава, можно сказать, что к отказу смонтированной системы в гарантированный период приводят основные 4 фактора: Человек; Материал и оборудование; Среда; Технология. К человеческому фактору можно отнести: отсутствие контроля со стороны руководства; нарушение правильной последовательности монтажа, а из данного фактора вытекает что квалификация рабочего может не соответствовать требованиям, а также невнимательность при соединении узлов. К последнему может привести большой уровень стресса и накопленная усталость. Факторы, влияющие на внешнюю среду: условия эксплуатации не соответствуют требованиям; нарушение графика обслуживания системы. Факторы, влияющие на работу и целостность материалов и оборудования: разбалансировка оборудования; неправильный подбор автоматов и кабеля, а к этому фактору можно соотнести факторы сечение кабеля, не соответствующее потребляемой мощности и неправильный подбор автоматов и кабеля; а к неправильному хранению арматуры отнесем появление коррозии на арматуре. К факторам, влияющим на технологию отнесем неточную подгонку и неправильное соединение элементов в монтажных узлах (фактор, влияющий на вышеуказанный: ошибка в выборе инструмента); ошибку в проектировании системы по условиям технического задания. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

)

)