Геология. Задание на дипломное проектирование

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

График работы рудника - 365 дней в неделю по 2 смены продолжительностью в 11 часов. Определим сменную производительность конвейерной линии по формуле (4.1): (4.1) (4.1)где -  - продолжительность смены, ч; - продолжительность смены, ч;  - коэффициент использования смены (1,1), доли ед.; - коэффициент использования смены (1,1), доли ед.;  - число смен в сутки, ед.; - число смен в сутки, ед.;  - расчётная годовая производительность горизонта; - расчётная годовая производительность горизонта;  - коэффициент запаса (1,15); доли ед. - коэффициент запаса (1,15); доли ед.Годовой фонд рабочего времени на работу конвейера составит - 5365 ч с производительностью в 884 т/ч. Для использования примем конвейер со следующими характеристиками (см. таблицу 3). Таблица 3 - Технические характеристики магистрального конвейера

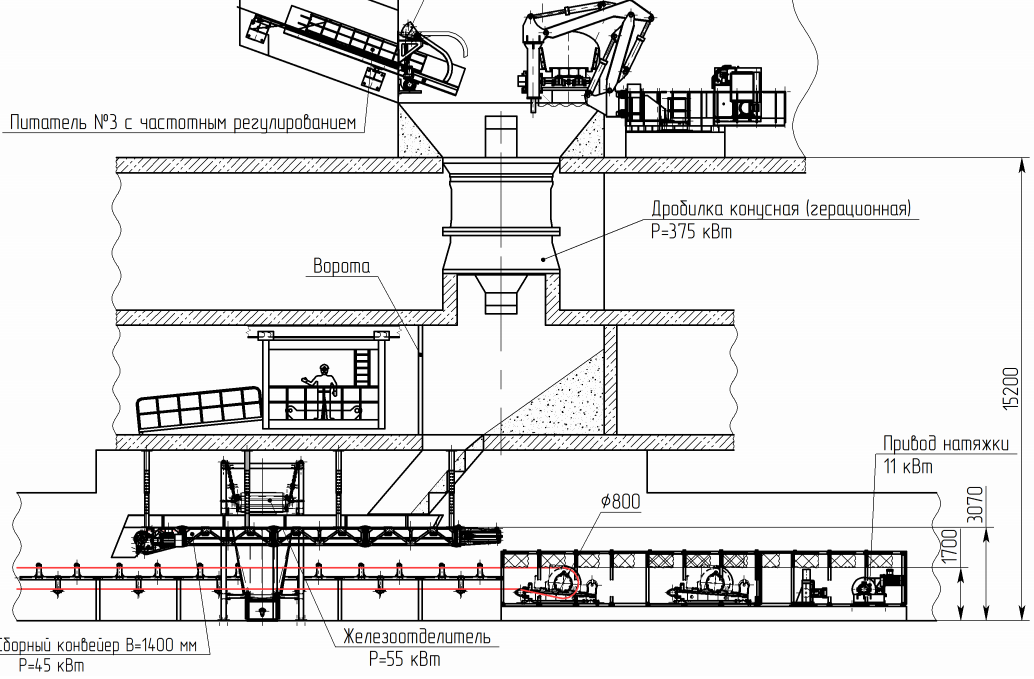

Общие расходы на электроэнергию для конвейера в период его работы составят (4.2):  руб/год (4.2) руб/год (4.2) - мощность приводного двигателя конвейера кВт; - мощность приводного двигателя конвейера кВт;  - годовой фонд рабочего времени (5365), ч; - годовой фонд рабочего времени (5365), ч;  - цена за киловатт электроэнергии, кВт/час*руб. - цена за киловатт электроэнергии, кВт/час*руб.Для определения скорости движения воздуха по выработке необходимо знать количество воздуха, проходимое через данную выработку, и размеры сечения, через которое это количество воздуха проходит (вентиляционное сечение выработки). Определим общее количество воздуха, необходимое для проветривания рудника. Оно должно быть не меньше величины, рассчитанной по каждому из следующих факторов: По максимальному числу людей одновременно находящихся в руднике исходя из формулы (4.3) [3, 13]:  (4.3) (4.3)где 6 – норма расхода на 1 человека, м³/мин;  – максимальное число людей, чел.; – максимальное число людей, чел.;  – коэффициент запаса, доли ед.. – коэффициент запаса, доли ед.. чел (4.4) чел (4.4)где  – коэффициент неравномерности выхода в смену, доли ед.; – коэффициент неравномерности выхода в смену, доли ед.;  – количество рабочих дней в году, ед.; – количество рабочих дней в году, ед.;  (2) – число смен в сутки, ед.; (2) – число смен в сутки, ед.;  – производительность рабочего в смену, т/см. – производительность рабочего в смену, т/см.По расходу ВВ согласно формуле (4.5) [3, 13]:  (4.5) (4.5)где  – газовость ВВ на условную окись углерода, м3/кг; – газовость ВВ на условную окись углерода, м3/кг;  – продолжительность проветривания после взрыва, мин; – продолжительность проветривания после взрыва, мин;  - максимально допустимая концентрация в общей исходящей струе по окиси углерода, %; - максимально допустимая концентрация в общей исходящей струе по окиси углерода, %;  – масса одновременно взрываемого ВВ, кг. – масса одновременно взрываемого ВВ, кг. (4.6) (4.6)где  - удельный расход ВВ на вторичное дробление, зависит от f, кг/т; - удельный расход ВВ на вторичное дробление, зависит от f, кг/т;  – сменная производительность, т/см [3, 13]; – сменная производительность, т/см [3, 13]; (4.7) (4.7)где  – удельный расход ВВ при проходке выработок, зависит от f, кг/м3; – удельный расход ВВ при проходке выработок, зависит от f, кг/м3;  – среднесменное количество горной массы, отбиваемой при проходке, м³/см. – среднесменное количество горной массы, отбиваемой при проходке, м³/см. м3/см (4.8) м3/см (4.8)По пылевыделению согласно формуле (5.9) [3, 13]:  (4.9) (4.9)Определяем скорость движения воздуха по выработкам, принимая наибольшее значение из рассчитанных -  . . Количество воздуха, проходящее через конкретную выработку, определяется на основании схемы проветривания рудника, в которой учитывается, что в одновременной работе обычно находятся несколько этажей, а потому на каждый этаж подаётся своя часть общего расхода воздуха. Определим значение скорости воздуха для основных вскрывающих выработок и конвейерного уклона по формуле (4.10): ВС № 2:  (4.10) (4.10)ВС № 1 и ВВС:  (4.11) (4.11)Автосъезд +475 / +290 м:  (4.12) (4.12)Конвейрный уклон  (4.13) (4.13)Рассчитанная скорость меньше предельно допустимой по ФНИП – 8 м/с. 4.2 СПЕЦЧАСТЬ. Выбор и технико-экономическое обоснование системы разработки для отработки месторождений полезных ископаемых Обоснование На рудных предприятиях формирование камеры дробления и выбор оборудования перед вскрытием месторождения является - ближайшее время большая часть железной руды будет добываться в карьерах глубиной свыше 150 метров. Увеличение глубины карьеров приводит к росту затрат на транспортирование руд и пород. Одним из основных технических направлений развития глубоких карьеров является внедрение циклично-поточной технологии с конвейерным транспортом скальных пород и руд. Подготовка горной массы необходимой крупности для транспортирования ленточными конвейерами осуществляется на дробильно-перегрузочных комплексах. Внедрение подземного механического дробления руды позволило существенно повысить эффективность горного производства за счет увеличения размера кондиционного куска и снижения работ по вторичному взрывному дроблению горной массы. Дробильно-доставочный комплекс (ДДК), который предназначен для дробления крупных кусков горной массы размером более 200 мм и дальнейшего транспортирования его до склада, на поверхность. ДДК состоит из двух камер дробления и конвейеров магистрального сборочного и участкового подающего (см. рис. 1). Каждая камера оборудована дробилкой, состоящей из рудоспуска и приемного бункера. Подача горной массы осуществляется погрузочно-доставочными машинами. Вывод: Перед вскрытием месторождения нужно подобрать ДДК по всем параметрам, чтобы было наиболее выгодно и правильно по технике безопасности работы на месторождении. Поэтому можно отнести ДДК-3 в эту главу. В этой главе производится выбор наиболее выгодного оборудования для нашего месторождения по технико-экономическим обоснования системы разработки для отработки месторождений полезных ископаемых.  Рисунок 1. Принцип работы ДДК Управление работой комплекса осуществляется системой автоматизации с единого пульта, расположенного в помещении диспетчерской. Для удобства регулирования, в системе управления приводов ленточных конвейеров применены частотные преобразователи АВВ. В дробильный комплекс вошло такое основное оборудование, как дробилка щековая TRIO, колосниковый грохот питатель TRIO, гидромолот TRIO, железоотделительTRIO, автоматическая система пылеподавления АСПП, АСУ дробильного комплекса КТиВТ, установка автоматического пожаротушения УПТЛК, весы конвейерные SIEMENS, вибропитатель ВДПУ. Особенность дробильно-доставочного комплекса заключается в том, что исключена возможность просыпи мелкой фракции на подошву камер и горных выработок за счет применения укрытий, узлов сопряжений, подборщиков просыпи, обеспечивающих полную изоляцию транспортных потоков материала. Дробильный комплекс состоит из следующего оборудования: 1 2 2 1 1 1 Ориентировочная стоимость монтажа технологического оборудования - до 5 % от совокупной стоимости оборудования. Таблица 4 - Сравнительная характеристика дробилок

Совокупные расходы на приобретение и монтаж оборудования: - для Metso - (180+27+600+10+15+20)  1,05 = 894,6 млн. руб.; 1,05 = 894,6 млн. руб.;- для Sandvik - (195+27+600+10+15+20)  1,05 = 910,35 млн. руб.. 1,05 = 910,35 млн. руб..Эксплуатационные расходы на дробление определим с помощью формулы (4.14): Metso = 4,7 руб/т Sandvik = 5,5 руб/т  Рисунок 2 - Соотношение расходов на приобретение и монтаж оборудования и эксплуатационных расходов на дробление Рисунок 2 - Соотношение расходов на приобретение и монтаж оборудования и эксплуатационных расходов на дробление Рисунок 3 - Соотношение эксплуатационных расходов на дробление по каждому из вариантов, млн. руб / год. Определим объём и стоимость ГПР для возведения КК Таблица 5 - Объём и стоимость ГПР для возведения камеры ККД

Рассчитанный объём ГПР и их стоимость принимается одинаковым для обоих вариантов. 4.3 Расчет капитальных затрат Все затраты на по циклу горнопроходческих работ и, как и затраты на приобретение основного оборудования, так и на строительство основных зданий и сооружений относятся к капитальным. Капитальные затраты на вскрытие месторождения складываются из следующих видов затрат: 1) на проведение всех подземных выработок; 2) на приобретение основного оборудования для функционирования подземного рудника; 3) на строительство зданий и сооружений поверхностного комплекса. Затраты на проведение выработок рассчитываются по укрупнённым стоимостным показателям приводятся в таблице 9, для конкретной схемы вскрытия месторождения, из которой берутся сечения и длины каждой выработки и определяются их объёмы. Таблица 6 - Затраты на проведение выработок

Затраты на приобретение основного оборудования шахтных стволов приводятся в таблице 7 Таблица 7 - Затраты на приобретение основного оборудования

Затраты на строительство требуемых сооружений на поверхности приводятся в таблице 8 Таблица 8 - Затраты на строительство требуемых сооружений

Общая сумма капитальных вложений составит: 4 106 + 295 + 80 = 4481 млн. руб. Для вариант с Metso объём капитальных затрат составит: 894,6+4 481= 5 375,6млн. руб. Для вариант с Sandvik объём капитальных затрат составит: 910,35 +4 481= 5 391,35 млн. руб. 4.4 Расчет эксплуатационных расходов Общая смета эксплуатационных затрат приведена в таблице 9. Таблица 9 – Расчетная смета

Для вариант с Metso объём эксплуатационных затрат составит: 1 млрд. 3,6 млн. руб. Для вариант с Sandvik объём эксплуатационных затрат составит: 1 млрд. 4 млн. руб. 4.5 Расчет приведенных затрат На основе полученных значений капитальных затрат и эксплуатационных расходов рассчитываем приведённые затраты по формуле (4.15) [9]: Metso  руб/т (4.15) руб/т (4.15)Sandvik  руб/т (4.16) руб/т (4.16)где  - эксплуатационные затраты, руб.; - эксплуатационные затраты, руб.;  – капитальные затраты, руб.; – капитальные затраты, руб.;  = 0,15 – нормативный коэффициент эффективности капитальных вложений, доли ед. = 0,15 – нормативный коэффициент эффективности капитальных вложений, доли ед. Рисунок 6 - Соотношение производительности двух дробилок Расчет приведенных затрат позволяет сравнить между собой и выбрать оптимальный вариант использования имеющихся у предприятия ресурсов. На практике данный метод чаще всего используется при принятии инвестиционных решений и оценке эффективности проектов. Применение рассматриваемого метода не требует длительных расчетов и позволяет сделать выбор только на основе расходов. Прибыль будущих периодов им не учитывается. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||