10372-кр. Задание Рисунок 1 Изобразите схему и опишите сущность процесса контактной точечной (роликовой) сырки. Начертите и опишите циклограмму процесса шовной сварки. Объясните за счет чего, металл в месте контакта заготовок доводится до жидкопластичного состояния

Скачать 170.23 Kb. Скачать 170.23 Kb.

|

|

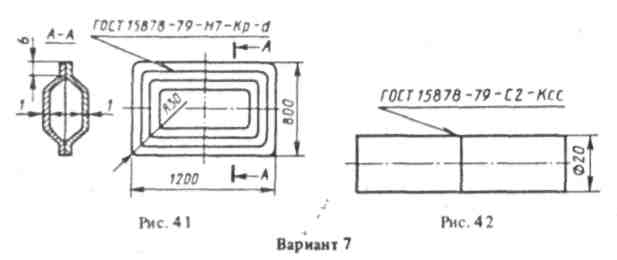

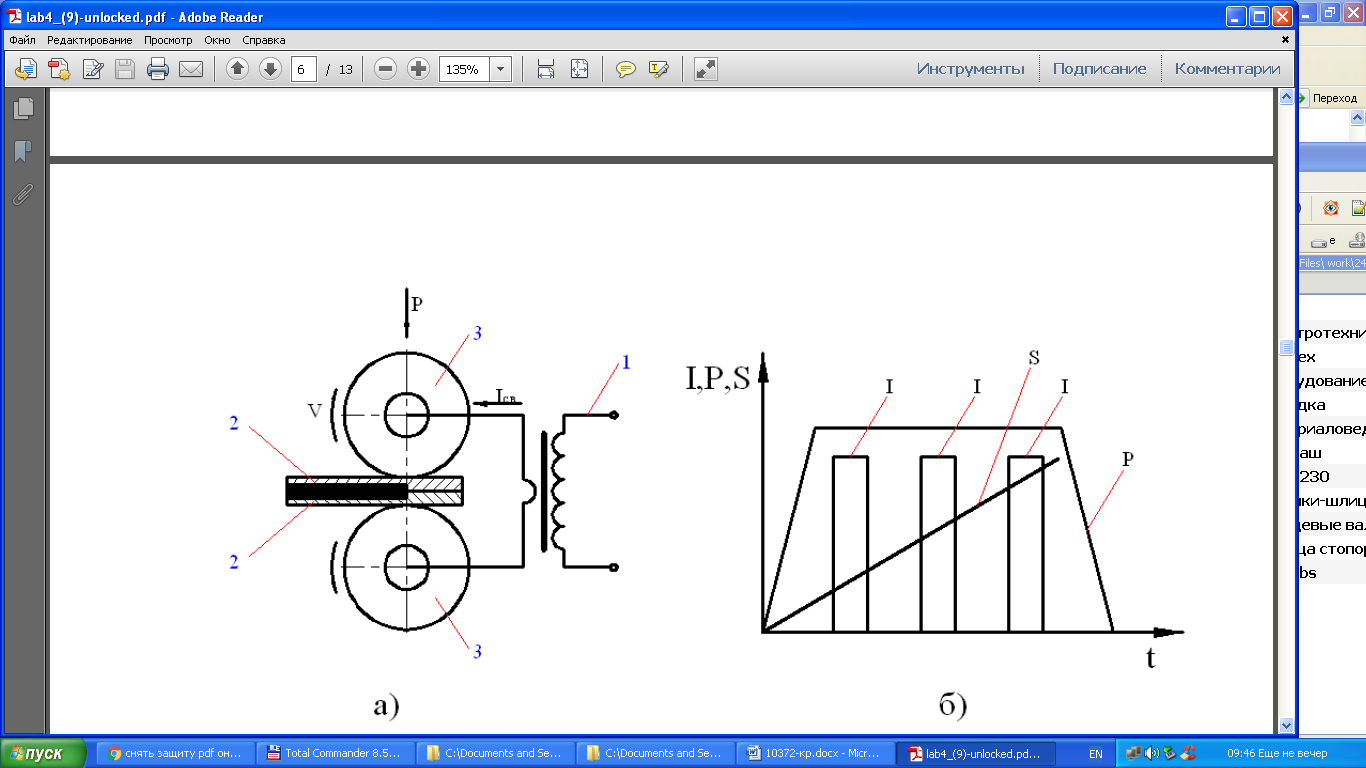

Задание  Рисунок 1 1.Изобразите схему и опишите сущность процесса контактной точечной (роликовой) сырки. Начертите и опишите циклограмму процесса шовной сварки. Объясните за счет чего, металл в месте контакта заготовок доводится до жидко-пластичного состояния. Схема шовной контактной сварки и его циклограмма представлены на рисунок 2. Шовная (роликовая) сварка обеспечивает соединение заготовок 2, собранных внахлестку и зажатых между вращающимися дисковыми электродами-роликами 3, в виде непрерывного или прерывистого шва. Токоподвод и давление Р осуществляется через дисковые электроды-ролики. При пропускании тока образуются сварные точки. Так как ролики вращаются и между ними продвигаются свариваемые заготовки, то на этих заготовках образуется сплошной шов из перекрывающих друг друга сварных точек. При этой сварке возможно получение плотных герметичных швов, непроницаемых для жидкостей и газов.  (а) и циклограмма (б) шовной (роликовой) контактной сварки Рисунок 2 Где 1 – сварочный трансформатор; 2 – свариваемые детали; 3 – сварочные медные ролики; . Iсв – сварочный ток; Р – усилие сжатия; t – время сварки; V – скорость вращения роликов; S – путь передвижения заготовок При роликовой сварке детали перемещаются между вращающимися роликами, один из которых имеет привод. Необходимое усилие Р осуществляется моторно-кулачковым или пневматическим механизмом. Роликовая сварка может быть двух видов: а) непрерывная - с постоянной подачей сварочного тока; б) прерывистая - с импульсной подачей сварочного тока. При непрерывной подаче тока происходит значительный перегрев металла шва и околошовной зоны, что ухудшает качество сварного соединения. При прерывистой сварке с прохождением каждого импульса сваривается одна точка. Следующим импульсом – вторая точка и т.д. Для получения прочно- плотного шва при прерывистой сварке необходимо, чтобы каждая последующая точка перекрывала предыдущую на 1/3-1/4 диаметра. Из-за большого шунтирования шовной сваркой изготавливаются детали из металла толщиной не более 3 мм. Соприкасающиеся с медными электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев, посредством сопротивления, продолжается до пластического состояния внешних слоев и до расплавления ядра зоны (внутренних слоев). Затем выключают ток, и после кристаллизации расплавленного ядра давление снимается. В результате образуется литая сварная точка. Диаметр точек зависит от диаметра электрода, времени прохождения тока, толщины свариваемых элементов и мощности установки. 2.Разработайте процесс сварки бензобака рисунок 1 из стали марки СтЗ. Производство массовое. Укажите подготовку заготовок под сварку. По толщине свариваемых заготовок выберите тип машины и укажите ее технические данные. Рассчитайте площадь контактной поверхности электрода (для случая отсутствия крашения ролика). По значениям j(А/мм2) и p (мН/м2 ) определите сварочный ток и усилие, приложенное на роликах, время сварки изделия. Укажите возможные дефекты и причины их возникновения. Основными расчётными параметрами режима шовной сварки являются -сила сварочного тока Iсв; -усилие на электродах Р -скорость сварки Vсв -шаг точек a -режим прерывания tсв, tп -Ширина роликов, b  мм ммШаг точек определяет герметичность шва и принимается по соотношению  мм ммУсилие сжатия  Н НВремя сварки для малоуглеродистых и низколегированных сталей:   с сВремя паузы  Скорость сварки  мм/с мм/сСила тока  Где   - удельное электрическое сопротивление 130, - удельное электрическое сопротивление 130,  см см А АГде dк– диаметр контакта к концу нагрева   - сопротивление деформации металла к концу нагрева, 50Н/мм2 - сопротивление деформации металла к концу нагрева, 50Н/мм2 мм ммtT- время, приходящееся на образование участка шва диаметром dк   с сВиды дефектов Наиболее опасным дефектом считается отсутствие литой зоны (непровар в виде "склейки"), при котором изделие может выдерживать нагрузку при невысокой статической нагрузке, но разрушается при действии переменной нагрузки и колебаниях температуры. Прочность соединения оказывается сниженной и при больших вмятинах от электродов, разрывах и трещинах кромки нахлестки, выплеске металла. В результате выхода литой зоны на поверхность, снижаются антикоррозионные свойства изделий (если они были). Непровар полный или частичный, недостаточные размеры литого ядра. Возможные причины: мал сварочный ток, слишком велико усилие сжатия, изношена рабочая поверхность электродов. Недостаточность сварочного тока может вызываться не только его малым значением во вторичном контуре машины, но и касанием электрода вертикальных стенок профиля или слишком близким расстоянием между сварными точками, приводящим к большому шунтирующему току. Дефект обнаруживается внешним осмотром, приподниманием кромки деталей пробойником, ультразвуковыми и радиационными приборами для контроля качества сварки. Наружные трещины. Причины: слишком большой сварочный ток, недостаточная сила сжатия, отсутствие усилия проковки, загрязненная поверхность деталей и/или электродов, приводящая к увеличению контактного сопротивления деталей и нарушению температурного режима сварки. Дефект можно обнаружить невооруженным глазом или с помощью лупы. Эффективна капиллярная диагностика. Контроль сварного шва Внешний осмотр и обмеры сварных швов не дают возможности окончательно судить о качестве сварки. Они устанавливают только внешние дефекты шва и позволяют определить их сомнительные участки, которые могут быть проверены более достоверными способами. После проведения визуального контроля швы могут контролироваться металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Металлографические исследования (разрушающий контроль) Заключаются в следующем: высверливается отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-ным водным раствором двойной соли хлорной меди и аммония в течение 1-3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро - и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений. Химическим анализом определяют состав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов описаны в ГОСТ 7122-81. Механические испытания проводят либо на специально сваренных контрольных образцах, либо на образцах, вырезанных из сварного соединения. С их помощью определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба. ЛИТЕРАТУРА 1. Дальский А.М. и др. Технология конструкционных материалов. М., 1985.

Степанов В.В. Справочник сварщика. М., 1982 |