Список литературы. Задвижка шиберная смо a01Dam чугунная межфланцевая с пневмоприводом 21 Дозатор жидких компонентов mdi1000 21 Вальцы тонкого помола с зазором до 0,8 мм крок

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

ОглавлениеВведение 3 Задвижка шиберная СМО A-01-D/A-M чугунная межфланцевая с пневмоприводом 21 Дозатор жидких компонентов MDI-1000 21 Вальцы тонкого помола с зазором до 0,8 мм КРОК 45. 21 Автомат однострунной резки кирпича «РАШЛ-3» 21 Заключение 23 Проанализированы существующие проблемы при производстве керамических стеновых материалов, выявили, что основными проблемами являются нехватка качественного сырья, разрушение кирпичной кладки под влиянием кристаллизующихся солей. Для решения проблемы была предложена модификация структуры кирпича дисперсиями УНТ. Введение УНТ оказывает положительное влияние на структурные характеристики керамики, повышая их плотность, снижая общую пористость и увеличивая объем резервной пористости. Изменение структуры сопровождается повышением прочности керамики до и после обжига. При этом дисперсия УНТ способна повысить прочность сырца на 55%, увеличить прочность образцов после обжига при температуре 950°С на 12%, после обжига при температуре 1000°С - на 32%. 23 Список литературы 24 ВведениеСтеновая керамика является одним из востребованных материалов при возведении объектов как малоэтажного, так и высотного строительства. К группе стеновых изделий относятся: кирпич керамический обыкновенный, эффективные керамические материалы (кирпич пустотелый, пористо-пустотелый, легкий, пустотелые камни, блоки и плиты), а также крупноразмерные блоки и панели из кирпича и керамических камней. К керамическому кирпичу предъявляются требования по внешнему виду, прочностным характеристикам и морозостойкости, выполняемость которых зависит от множества факторов, включая свойства исходного сырья и технологию изготовления. Производство стеновой керамики представляет собой непрерывный технологический процесс, включающий несколько основных этапов: добыча сырья, подготовка формовочной массы, формование изделий, сушка (при необходимости) и обжиг. Общие технологические схемы производства керамики определяются в зависимости от свойств исходных материалов, типа изделий, объема производства и методов подготовки сырья. Целью работы является внедрение нанотехнологий в производство керамических стеновых материалов. Для достижения поставленной цели необходимо выполнение следующих задач: 1. Проанализировать и решить существующие проблемы, возникающие при производстве и применении модифицированной строительной керамики; 2. Рассчитать взаимодействия молекул между собой полуэмпирическим методом; 3. Разработать проект технологической линии производства изделий из модифицированного гипсового вяжущего. Актуальность работы: керамика – один из древнейших рукотворных каменных материалов, применяемых в строительстве более тысячи лет. Керамические строительные материалы имеют огромный потенциал в повышении механических характеристик за счет направленного изменения структуры керамического камня путем модификации ее протяженными углеродными наносистемами. Углеродные нанотрубки рассматриваются как перспективный материал для создания различных композитов благодаря особенностям строения (соотношения длины к диаметру может достигать нескольких сотен), химической инертности и повышенными механическими характеристиками. Раздел I. Анализ литературы по проблеме разработки технологической линии производства. Основные проблемы, возникающие при производстве и применении разрабатываемого материала Вследствие больших территорий страны в РФ существует несколько региональных рынков по производству керамического кирпича. Основными из них являются Центральный и Приволжский федеральные округа, занимающие суммарно около 53% от общей доли производства. При этом самый большой спрос на керамический кирпич наблюдается в Калининградской области, где 45% новых строительных объектов выполнены из данного стенового материала. В среднем по стране доля строительства жилья из керамического кирпича держится на уровне в 18,7-18,8% и занимает второе место после монолитного домостроения [1]. За последний период суммарные производственные мощности российских керамических заводов увеличились на 66%. Однако, начиная с 2014 года, отмечен кризис в области производства строительной керамики. По данным научно-исследовательского института ООО «СМПро» производство керамического кирпича в январе 2019 года сократилось на 5,9% к аналогичному периоду прошлого года и составило 347 млн. усл. Кирпичей [2]. К основным негативным факторам, влияющим на развитие отечественного рынка строительной керамики, можно отнести: сохранение негативной динамики инвестиционной активности в стране и дальнейшее снижение объемов строительных работ, усиление конкуренции с продуктами-заменителями, снижение доли применения керамического кирпича в качестве конструкционного стенового материала за счет изменения структуры строительства зданий и т.д. В то же время отмечены положительные факторы: импортозамещение, рост объемов применения керамических стеновых материалов в каркасно-монолитном и монолитном домостроении, устойчивый спрос на качественный облицовочный керамический кирпич. На сегодняшний день отрасль производства строительной керамики имеет ряд проблем, требующих решения: ─ расширение сырьевой базы с целью использования всего потенциала первичного и вторичного сырья; ─ повышение энергоэффективности производства керамических материалов; ─ предотвращение образования высолов на поверхности кирпича в процессе его производства и эксплуатации [3]. Ресурсы качественного глинистого сырья, необходимого для производства керамического кирпича, с каждым годом истощаются, что обуславливает проведение работ по поиску новых сырьевых источников. При этом желательно выполнение условия по повышению эффективности стеновых изделий, например, путем улучшения их теплотехнических свойств и повышения механических показателей, ускорением технологического процесса и снижением производственных затрат; улучшением внешнего вида. Особенностями сырьевой базы некоторых регионов России, например, Урала и Западной Сибири является дефицит высококачественного глинистого сырья, при большом распространении легкоплавких глин и суглинков полиминерального состава с доминированием монтмориллонита. Данный состав предопределяет корректировки сырья различными добавками. Расширение сырьевой базы для производства керамического кирпича может быть осуществлено путем применения низкокачественных материалов, улучшенных за счет их предварительной подготовки и введения модифицирующих добавок, или новых видов нетрадиционного сырья. Предложено использование для производства кирпича сухим и полусухим методом прессования кремнистых опал-кристобалитовых пород (опок), которые получили достаточно широкое распространение на территории России и выгодно отличаются мощностью слоев залегания и незначительными колебаниями состава. Еще одним из путей развития отрасли производства строительной керамики является использование техногенных отходов, заменяющих часть невозобновляемого природного ресурса – глин. Внедрение вторичного сырья в глиномассу позволяет не только решить проблему утилизации, но и в некоторых случаях положительно влияет на физико-механические свойства керамических изделий. Например, рассмотрена возможность использования в производстве керамики силикатов магния от 10 до 65% от общей массы, способствующих снижению чувствительности сырца к сушке и уменьшению усадочных деформаций. Показано, что активность магнезиальных отходов способствует формированию кристаллических новообразований в виде форстерита, энстатита, шпинели, рентгеноаморфного муллита и железисто-магнезиальных силикатов сложного состава, повышающих прочность изделий [4]. Исследования показали возможность использования в шихте керамических материалов шламистых железорудных отходов и отходов углеобогащения. Черные терриконики, являющиеся отходами угледобычи, содержат до 30 % угольных частиц, которые выгорают при обжиге керамики и создают дополнительную закрытую пористость, приводя к снижению плотности керамического материала и улучшению его теплоизоляционных характеристик. Поровая структура кирпича зависит от состава исходного сырья, его предварительной подготовки, давления формования, способа и условий сушки и обжига изделий. Если кирпич имеет крупные поры, то кристаллизация солей может происходить во внутреннем объеме материала, без образования высолов на поверхности кладки. При плотной мелкопористой структуре керамической матрицы даже незначительное количество солей может привести к образованию высолов. Существуют различные способы предотвращения образования высолов на поверхности керамического кирпича. Например, применение водонепроницаемых гидрофобизаторов, обеспечивающих свободное испарение воды из материала, снижает воздействие агрессивных химических веществ из внешней среды на кладку. В настоящее время для гидрофобизации широко используются кремнийорганические соединения. Доказана эффективность пропитки кирпичной кладки против сульфатной коррозии водным раствором метил-силиконовой смолы в гидроокиси калия и органическими растворами на основе метил-силиконовой смолы и алкил-алкокси-силанового олигомера. Недостатком гидрофобизации является ее недолговечность и высокая стоимость, а также отсутствие положительного влияния при наличии в керамическом материале больших дефектов и растворов солей. Одним из перспективных способов предотвращения высолов на поверхности керамических изделий является перевод растворимых солей в нерастворимое состояние путем введения в состав глиномассы различных добавок. Соединения бария [4,5,6], такие как карбонат бария BaCO3, гидрат окиси бария Ва(ОН)2·8Н2О, хлорид бария BaCl2, фторид бария BaF2 и бикарбонат бария NaHCO3, способны связывать содержащиеся в сырье растворимые сульфатные соли. При вводе в глиномассу хлористого и фтористого бария образуются водорастворимый хлористый и фтористый кальций, который разлагается в процессе обжига при сравнительно низкой температуре и не образует высолов на поверхности изделий. Применяется введение в шихту добавок, реагирующих в процессе обжига с катионами сернокислых солей с образованием легкоплавких, нерастворимых новообразований. Рекомендуется применять легкоплавкие флюсы, компонентами которых являются песок, мел, известняк, природный сульфат натрия или сода, железный купорос или пиритные огарки. Исследования показывают возможность использования для производства керамического кирпича шламов гальванического производства. При использовании пластичного глинистого сырья для интенсификации процесса разложения растворимых сульфатных солей эффективен ввод в шихту углерода в виде угля или других органических добавок, выгорание которых способствует созданию восстановительной среды внутри сырца в процессе его обжига. Таким образом, перечисленные проблемы отрасли строительной стеновой керамики и пути их решения, показывают, что необходима комплексная работа по модификации шихты на основе низкосортного сырья в виде глинистых и пылеватых суглинков для изготовления керамического кирпича, не уступающего по физико-техническим параметрам изделиям из высококачественных материалов. Современные методы решения рассмотренных проблем Исследования были проведены на основе шихты для приготовления керамического кирпича, состоящей из 70% пылеватого суглинка и 30% кварцевого песка. Данный суглинок был подобран в качестве исходного сырья для модификации, так как согласно литературному обзору большая часть глинистого сырья во многих субъектах РФ, в том числе в Удмуртской Республике, представлена пылеватыми и глинистыми суглинками полиминерального состава. Химический состав суглинка включает 13,4% оксида алюминия (таблица 1), что позволяет отнести его к кислому низкосортному сырью. Таблица 1 Химический состав суглинков, % по массе

Керамические изделия, изготовленные на основе данного суглинка, как правило, обладают низкой прочностью. В то же время основное значение для стеновой керамики имеют прочностные характеристики, поэтому особое внимание при проведении исследований уделялось получению их максимальных значений путем модификации сырья комплексными добавками. В качестве отощителя глиномассы для улучшения ее формовочных и сушильных свойств применялся кварцевый песок Бегешкинского месторождения (Удмуртская Республика, РФ). Таблица 2 Гранулометрический состав песка

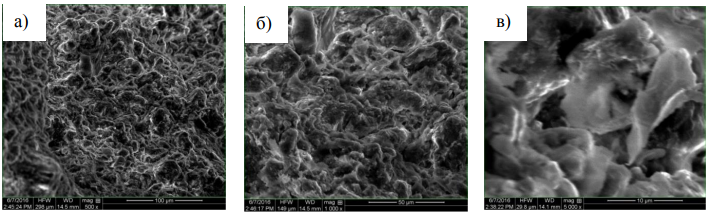

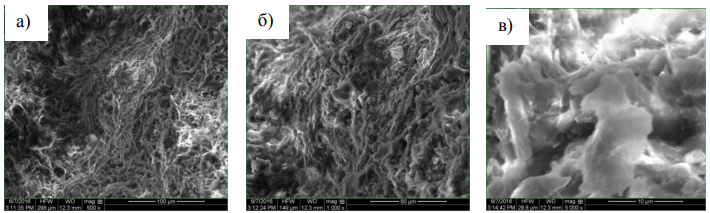

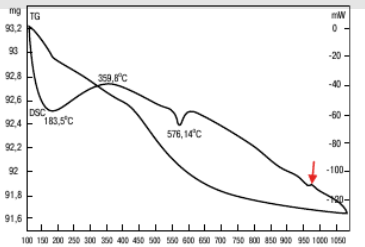

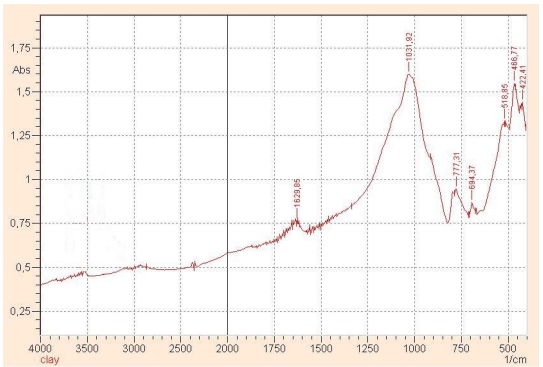

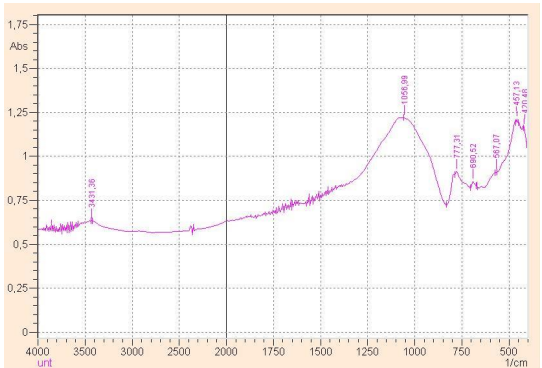

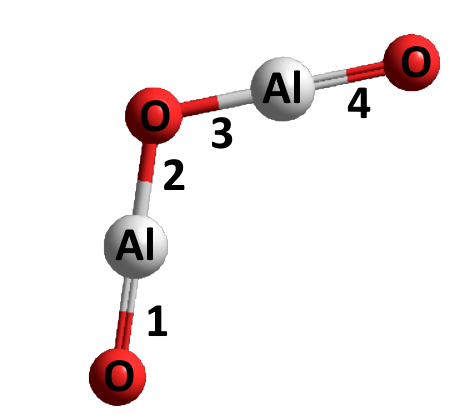

Гранулометрический состав песка приведен в таблице 2, модуль крупности составил 1,5. Согласно ГОСТ 8736-2014 «Песок для строительных работ» он относится к группе очень мелких песков. Природные отощители обычно требуют сравнительно небольшой подготовки. Например, тощие глины, используемые в этих целях, если не загрязнены вредными примесями, идут в производство с карьера. Песок требует рассева с целью отделения пылеватых и очень мелких (мельче 0,25 мм) и очень крупных зерен (крупнее 1,5 мм), так как мелкий песок снижает связность глины, что приводит к снижению прочности кирпича, и ухудшает сушильные свойства изделий, а очень крупный песок — придает изделию шероховатую, грубую поверхность. Для изготовления образцов был использован песок с отсевом частиц менее 0,25 мм. Для качественного улучшения показателей керамики на основе пылеватого суглинка применяются разработанные комплексные добавки и добавки заводского изготовления, основными составляющими которых являются полианионное ПАВ и дисперсная фаза. Дисперсные компоненты добавок были подобраны согласно параметрам выбора, на основании анализа литературы. В качестве дисперсных компонентов были выбраны углеродсодержащие частицы (углеродные волокна), характеризующиеся наличием экзотермических эффектов при выгорании в диапазоне температур 600-800 °С. Влияние углеродных волокон и нанотрубок в технической керамике достаточно хорошо изучено, в то время как, в области строительной керамики проведены единичные исследования по влиянию данного модификатора на свойства и структуру керамического черепка. Углеродные нанотрубки, вводимые в количестве 0,05-0,0005 мас.%, рассматриваются в качестве микроармирования керамического черепка, которое способствует повышению прочности и морозостойкости клинкерного кирпича. Введение более 0,05% нанотрубок не дает значительного улучшения свойств кирпича, а при дозировках компонента менее 0,0005% эффекта повышения прочности не наблюдается. Нанотрубки могут выполнять роль центров кристаллизации при обжиге. Также отмечено, что в результате того, что теплопроводность нанотрубок значительно превосходит теплопроводность керамики, процесс спекания керамики при том же режиме обжига будет отличаться от спекания контрольного образца. Это подтверждается отличиями микроструктуры составов после обжига: в немодифицированном образце идентифицируется образование крупных ромбовидных кристаллов правильной формы, в то время как в модифицированном образце наблюдается формирование мелких кристаллов округлой формы. Выдвинуто предположение, что при совместном введении углеродных нанотрубок и ПАВ в глинистую шихту вокруг частицы «УНТ+ПАВ» формируется плотная гидратная оболочка, образующая поверхностный отрицательный заряд. Диполи воды отрицательно заряженной частью притягиваются к положительным ионам металлов или водорода, адсорбированным на глинистых частицах, способствуя высокой степени диспергации системы, что должно улучшить характеристики готовых керамических изделий. Исследования показали, что образцы, содержащие МУНТ, имеют меньшую усадку по сравнению с контрольным составом, однако, обладают повышенной пористостью вследствие выгорания нанотрубок при температуре 700 °С и образования газа CO2. Углеродные нанотрубки – это углеродная модификация углерода, представляющая собой полые цилиндрические структуры диаметром от десятых до нескольких десятков нанометров и длиной от одного микрометра до нескольких сантиметров, состоящие из одной или нескольких свёрнутых в трубку графеновых плоскостей. Углеродные многослойные нанотрубки характеризуются очень высокой твердостью и коррозионной стойкостью (нерастворимы ни в царской водке, ни в концентрированных щелочных растворах). Большая поверхность нанотрубок обеспечивает их высокую адсорбционную способность. Они эффективно поглощают сероводород, диоксид серы, меркаптаны, дисульфиды, диоксины, хлор, фтор, аммиак и др. Так, адсорбционная емкость по аммиаку составляет 10—16 см3 /г. Введение углеродных многослойных нанотрубок в полимеры позволяет улучшить их прочностные свойства. С введением углеродных многослойных нанотрубок существенно меняются трибологические свойства материалов и фрикционных изделий из них. Многослойные нанотрубки были получены методом осаждения из газовой фазы. Метод осаждения паров углерода был изобретен в конце 50-х годов. Но никто даже и не предполагал, что с помощью него можно получать углеродные нанотрубки. Итак, для начала необходимо подготовить поверхность с катализатором. В качестве него могут служить мелкие частицы разных металлов, например, кобальта, никеля и многих других. Нанотрубки начинают появляться из слоя катализатора. Их толщина напрямую зависит от размера катализирующего металла. Поверхность нагревается до высоких температур, а затем происходит подвод газа, содержащего углерод. Среди них - метан, ацетелен, этанол и т. д. В качестве дополнительного технического газа служит аммиак. Данный способ получения нанотрубок является самым распространенным. Сам процесс происходит на различных промышленных предприятиях, благодаря чему затрачивается меньше финансовых средств для изготовления большого количества трубок. Еще одним преимуществом такого метода является то, что вертикальные элементы могут получиться из любых частиц металла, служащих катализатором. Для определения микроструктуры контрольного сырца и сырца, модифицированного дисперсией на основе углеродных волокон, применялся метод растровой электронной микроскопии и рентгеноспектрального микроанализа. Снимки представлены на рисунке 1 и 2.  Рис. 1. Микроструктура контрольного сырца после сушки при разных увеличениях: а) -500х; б) -1000х; в) – 5000х  Рис. 2. Микроструктура сырца, модифицированного дисперсией В (0,001% углеродных волокон), после сушки при разных увеличениях: а) -500х; б) -1000х; в) – 5000х Повышение однородности сырца под влиянием вводимой добавки объясняется повышением пластичности шихты и уменьшением количества формовочной воды, которая при сушке формирует капиллярно-пористую структуру керамики. Методом компьютерной томографии установлены особенности структурообразования керамики при введении добавок, выражающиеся в повышении однородности макроструктуры керамического черепка и сокращении объема, занимаемого внутренними дефектами в виде трещин, в 1,4- 2,4 раза. При введении добавки, включающей 0,001% углеродных волокон и 0,0012% КМЦ от массы суглинка, резервная пористость керамики повышается на 16%. Дифференциально-термический анализ шихты, модифицированной дисперсией углеродных нанотрубок (Рис. 3) в области экзотермического эффекта при температуре 180°С показал интенсификацию процессов, связанных с удалением связанной воды из шихты. При температуре 577°С отмечен эндотермический эффект, обусловленный перестройкой кристаллической решетки кварца. Основные процессы, связанные с потерей массы образцов, стабилизируются в области температуры 750°С, при которой в основном завершается дегидратация глинистых минералов и выгорание углерода, образовавшегося при термическом разложении органики, включая ПАВ на поверхности УГВ. Зафиксировано смещение экзотермического эффекта в сторону более низкой температуры, связанного с образованием муллита, с 1030°С до 970 °С (отмечен стрелкой), что позволяет говорить о возможности снижения температуры спекания керамики при температуре модификации УНТ. Предположительно это обусловлено улучшением тепло- и массообмена вследствие высокой теплопроводности УНТ.  Рис. 3. Дифференциально-термический анализ керамической шихты с добавлением многослойных УНТ в количестве 0,005% от массы суглинка Опытно-промышленные испытания керамики, модифицированной УНТ, проводились на кирпичном заводе «Альтаир» (г. Ижевск). Анализ механических показателей высушенного сырца и обожженной керамики показал, что введение МУГВ в количестве 0,005% от массы суглинка повышает прочность сырца с 1,06 до 1,52 МПа, а прочность спеченного керамического камня на 8%. Анализ микроструктуры обожжённой керамики показывает, что введение МУНТ в состав керамической шихты в количестве 0,005% существенно изменяет структуру спеченного керамического камня. При обжиге керамики углеродные нанотрубки, улучшая спекание, способствуют увеличению объема аморфной фазы, что предопределяет улучшение механических показателей керамических изделий. Таким образом, введение УНТ в керамику дает возможность существенно изменить структуру формуемого сырца, снизить температуру обжига строительной керамики; при этом спекаемый керамический материал приобретает улучшенные механические характеристики. [14] На рисунках 4 и 5 приведены ИК-спектры контрольного и модифицированного образцов после обжига, полученные в интервале частот 400-4000 см-1.  Рис. 4. ИК-спектр контрольного образца  Рис. 5. ИК-спектр образца, модифицированного дисперсией В (0,001% углеродных волокон) На исследуемых ИК-спектрах керамических образцов после обжига отмечены полосы поглощения на частотах 1078 и 777 см-1, характерные для валентных колебаний группировок Si-O-Si. Пик поглощения при 692 см-1 может относиться к валентным колебаниям связей Fe-O, Si-O-Al, Al-O, а также к деформационным колебаниям Si-O-Si, включающим мостиковый кислород. Связь Al-O в сравнении с Si-O удлинена и ослаблена, поэтому слабо проявляется при ИК-спектральном анализе. Полосы в области частот 420-430 см-1 характерны для деформационных колебаний Si-O-Al алюмосиликатов. Полоса поглощения с частотой 648 см-1 относится к валентным колебаниям связей Si-O-Al алюмосиликатов. На ИК-спектрах модифицированных образцов (рис. 4 и 5) отмечено уменьшение относительной интенсивности линий поглощения, характерных для валентных колебаний группировки Si-O-Si в области частот поглощения 1078 и 777 см-1. Также меняется характер самого пика при частоте 1078 см-1, он становится более плавным. Данные изменения могут быть связаны с преобразованием структуры керамики в результате влияния вводимой добавки на условия обжига. Раздел II. Моделирование основных химических процессов 2.1. Моделирование с помощью программных продуктов Для обоснования химических процессов в модифицированном материале проводилось моделирование полуэмпирическим методом. Для этого были созданы базовые компоненты (рис.6, рис.7), входящие в состав конечного композита. Молекулярное моделирование и визуализация проводились с помощью программы HyperChem. Цель моделирования: выяснить характер взаимодействия оксида алюминия и оксида кремния при спекании. В качестве комплексных добавок используется пылеватый суглинок. На рис. 6 представлена модель молекулы оксида алюминия; в таблице 3 приведены значения длин связей.   а б Рис. 6. Молекула Al2O3: (а) – до оптимизации; (б) – после оптимизации Таблица 3 Характеристики связей в молекуле Al2O3

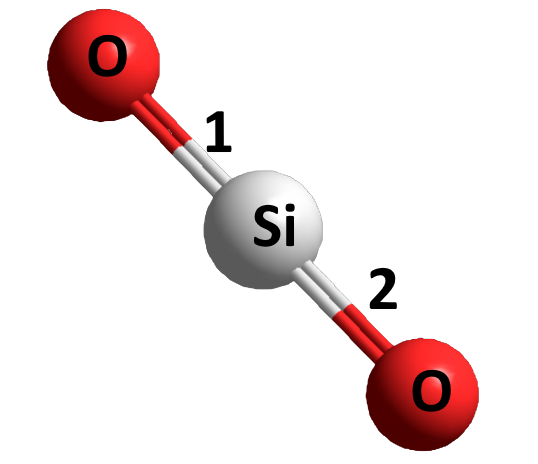

В качестве отощителя глиномассы для улучшения её формовочных и сушильных свойств применялся кварцевый песок - SiO2. На рис. 7 представлена модель молекулы оксида кремния; в таблице 4 приведены значения длин связей.   а б Рис. 7. Молекула SiO2: (а) – до оптимизации; (б) – после оптимизации Таблица 4 Характеристики связей в молекуле SiO2

На рис. 8 представлены молекулы SiO2 и Al2O3; в таблице 5 приведены значения длин связей.  Рис. 8. Молекула SiO2 и Al2O3 – после оптимизации Таблица 5 Изменение длин связей молекул в ходе оптимизации

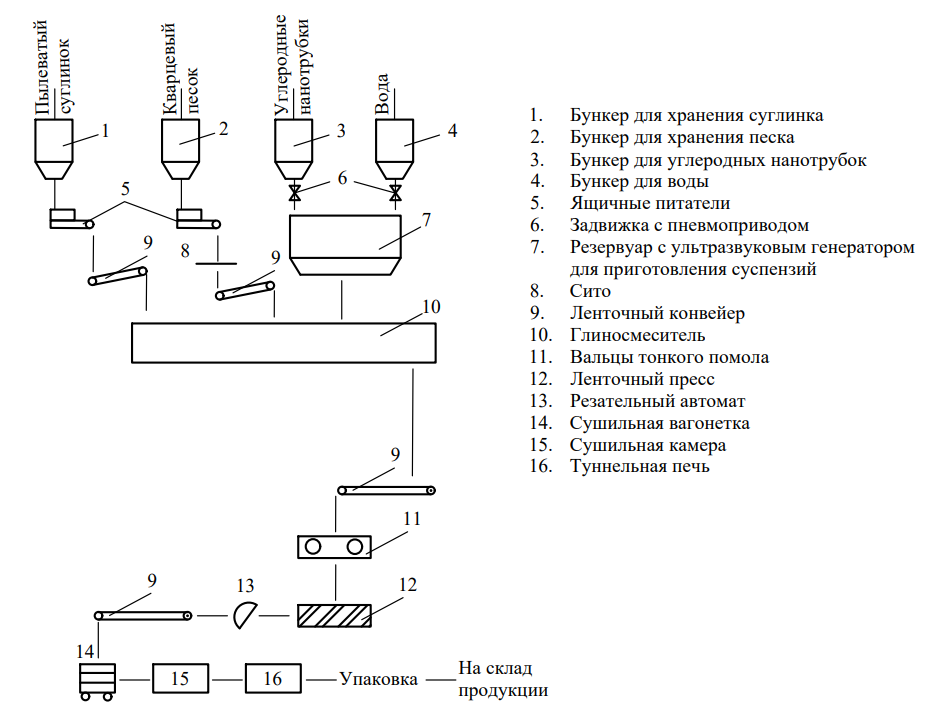

Выше приведенный рисунок показывает, что после оптимизации молекул вещества значительно увеличивается длина связей, что свидетельствует о снижении прочности данных связей и их разрыве. Следовательно, снижается температура плавления. Целесообразным будет понизить температуру спекания. Раздел III. Усовершенствование производственных линий для получения эффективных материалов и изделий Технологическая линия по приготовлению стеновых керамических материалов, а именно керамического кирпича, модифицированного углеродными нанотрубками состоит из оборудования по перемалыванию крупных кусков суглинка, дозированию и помолу сырьевых компонентов, а также складских помещений и транспортировочной линии готовой продукции. В качестве сырьевых компонентов при производстве керамического кирпича использовались следующие компоненты: пылеватый суглинок, в качестве отощителя глиномассы для улучшения ее формовочных и сушильных свойств - кварцевый песок, дисперсные компоненты – углеродные нанотрубки. Основные операции по приготовлению керамических стеновых материалов заключаются в перемалывании исходных компонентов, дозировании и смешивании, тонком измельчении шихты, сушке и обжиге.  Рис. 9. Блок-схема технологической линии производства керамических стеновых материалов, модифицированных углеродными нанотрубками  Рис. 10. Производственная линия керамических стеновых материалов, модифицированных углеродными нанотрубками Пылеватый суглинок и кварцевый песок доставляются на склад. С использованием фронтального погрузчика и транспортерной системы поступают в бункера для хранения. Оттуда исходные компоненты поступают в ящичные питатели, где дозируются, а затем поступают по ленточному конвейеру в глиносмеситель. Углеродные нанотрубки диспергировались на зондовой ультразвуковой установке (УЗДН-2Т) в течение часа. При этом достигалась высокая степень дисперсности и стабильности суспензии на достаточно долгий промежуток времени за счет использования водного раствора поливинилового спирта. Полученный раствор углеродных нанотрубок вводился в шихту, которая затем подвергалась перемешиванию с целью гомегенизации в глиномешалке. Распределение нанотруб в шихте производилось в жидкой среде на тонких вальцах. На конечном этапе технологической линии шихта поступала в ленточный вакуумный пресс (давление 2т/см2), обжиг проводили в туннельной печи, затем производилась нарезка на изделия. Использование данной технологической схемы эффективно на действующих кирпичных заводах. В этом случае не требуются значительные затраты на переоснащение технологической линии. В зависимости от мощности завода по производству модифицированного керамического кирпича может использоваться оборудование различной производительности. Для создания производственной линии необходимо приобретение оборудования, отвечающего требованиям при работе с исходным сырьем и при получении конечной продукции. В предлагаемом варианте наиболее рентабельным будет оснащение производства оборудованием и механизмами, представленными в таблице 6. Подбор оборудования произведен исходя из номенклатуры предлагаемых изделий и с целью возможного использования части механизмов при увеличении производственных мощностей. Таблица 6

Экономический эффект от модификации пылеватого суглинка добавками из состава малотоннажной строительной химии оценивается снижением себестоимости керамических стеновых материалов на 20-30% за счет роста скорости сушки сырца и производительности технологической линии, уменьшения температуры обжига, а также снижения объемов грузоперевозок многотоннажных добавок. Внедрение предполагаемой технологии на практике требует незначительной доработки действующих технологических линий по выпуску строительной керамики с установкой дозаторов для модификатора. ЗаключениеПроанализированы существующие проблемы при производстве керамических стеновых материалов, выявили, что основными проблемами являются нехватка качественного сырья, разрушение кирпичной кладки под влиянием кристаллизующихся солей. Для решения проблемы была предложена модификация структуры кирпича дисперсиями УНТ. Введение УНТ оказывает положительное влияние на структурные характеристики керамики, повышая их плотность, снижая общую пористость и увеличивая объем резервной пористости. Изменение структуры сопровождается повышением прочности керамики до и после обжига. При этом дисперсия УНТ способна повысить прочность сырца на 55%, увеличить прочность образцов после обжига при температуре 950°С на 12%, после обжига при температуре 1000°С - на 32%.Произведён расчёт взаимодействия молекул между собой полуэмпирическим методом в программе HyperChem. Определена возможность их взаимодействия. Разработан проект технологической линии производства модифицированных керамических изделий. Список литературыКризис в отрасли производства кирпича в России [Электронный ресурс]. Режим доступа: https://www.equipnet.ru/review/review_45770.html (дата обращения 01.03.2022). Кирпичный бюллетень. Обзор российского рынка кирпича в январе 2019 года [Электронный ресурс]. Режим доступа: https://cmpro.ru/rus/catalog/stenovie_materiali/analitika/Kirpichnii_byulleten_._Obzor_rossiiskogo_rinka_kirpicha_v_ya nvare_2019_goda.html (дата обращения 01.03.2022). Инчик, В.В. Высолы и солевая коррозия кирпичных стен. – СПб: СПбГАСУ, 1998. – 324 с. Гурьева, В.А. Основы формирования структуры и технологии строительной керамики на базе алюмомагнезиального сырья: диссертация ... докт. техн. наук: 05.23.05 / Гурьева Виктория Александровна. – Самара, 2011. – 422 с. Jindasuwan, S. Influences of Inhibitor and Firing Temperature on Efflorescence Reduction of Clay Products / S. Jindasuwan, P. Chakornnipit, S. Supothina // Key Engineering Materials. – 2015. – № 659. – P. 111-115. 3альманг, Г. Физико-химические основы керамики. – М: Госстройиздат, 1959. – 108 с. Andrés, A. Physico-chemical characterisation of bricks all through the manufacture process in relation to efflorescence salts /A. Andrés, C. Díaz, A. Coz, J. Abellán, J.R. Viguri // Journal of the European Ceramic Society. – 2009. – № 29. – Р. 1869-1877. Ревва, И.Б. Строительная керамика на основе композиций легкоплавких глин с непластичными природными и техногенными компонентами: дис. ... канд. техн. наук: 05.17.11 / Ревва Инна Борисовна. – Томск, 2005. – 170 с. Яковлев, Г.И. Наноструктурирование композитов в строительном материаловедении: монография. – Ижевск: Изд-во ИжГТУ имени М.Т. Калашникова, 2014. – 196 с. Яковлев, Г.И. Наномодифицирование керамических материалов строительного назначения / Г.И. Яковлев, И.С. Полянских, Р. Мачюлайтис и др. // Строительные материалы. – 2013. – №4. – С. 62-64. Федосова, Н.А. Разработка и математическое моделирование процесса получения керамоматричного композита, армированного углеродными нанотрубками: дисс. ... канд. тех. наук: 05.17.08 / Федосова Наталья Алексеевна. – Москва, 2016. – 270 с. Benyounes, K. The effect of carboxymethylcellulose and xanthan on the rheology of bentonite suspensions / Benyounes K., Mellak A., Benchabane A. // Energy Source, Part A: Recov, Utili Environ Effects. – 2010. – Vol. 32(17). – P. 1634-43. Яковлев, Г.И. Наноструктурирование композитов в строительном материаловедении: монография. – Ижевск: Изд-во ИжГТУ имени М.Т. Калашникова, 2014. – 196 с. Яковлев, Г.И. Наномодифицирование керамических материалов строительного назначения: монография. – Ижевск: Изд-во ИжГТУ имени М.Т. Калашникова, 2013. – 62-64 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||