кусовая лесное днло. курсовая работа, Лосев В.И. (1). Заготовка и переработка древесины на предприятиях лпк

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

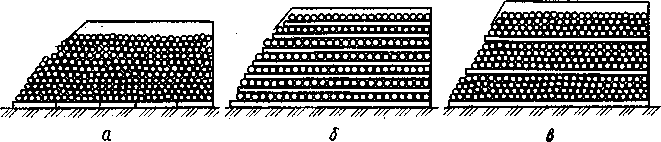

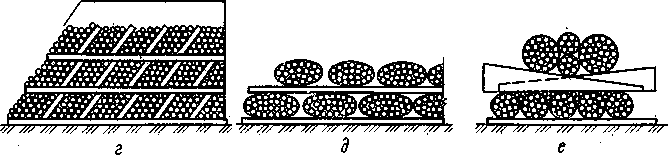

Нижний складЗаготовленная древесина на лесосеках вывозится на нижние склады. Нижним складом называется производственное подразделение лесозаготовительного предприятия, расположенное в пункте примыкания лесовозной дороги к путям общего пользования и производящее приемку, и первичную переработку заготовленного леса, временное хранение и отгрузку лесоматериалов потребителям. Схема технологического процесса нижнего склада, зависит от грузооборота склада, сортиментного состава, вида поступающего на склад леса, степени переработки и видов готовой продукции. Но основными операциями нижнего склада являются, выгрузка леса с транспортных средств, очистка хлыстов от сучьев, раскряжевка хлыстов, сортировка, штабелевка, погрузка лесоматериалов в специализированные железнодорожные вагоны либо в суда. Основными измерителями нижних складов являются грузооборот, режим работы, площадь, вместимость и удельная вместимость. В течение года на нижний склад древесина поступает неравномерно в основном это связано с сезонным характером работ. Наиболее интенсивная вывозка древесины на склад производится в зимний период, за первый квартал вывозится около 35%. Затем во время весенней распутицы вывозка прекращается. По мере высыхания дорог объем вывозимой древесины увеличивается. В летний период вывозка идет равномерно. Затем с целью создания некоторого запаса на складе интенсивность вывозки увеличивается с тем, чтобы в период осенней распутицы объем вывозки резко сократить либо вообще сделать перерыв в работе дороги, но с наступлением морозов работа возобновляется и постепенно набирает темп. Вся заготовленная древесина, а также готовая продукция хранятся на нижнем складе в штабелях. Штабель круглых лесоматериалов – это параллельно и ровно уложенные в несколько рядов по высоте круглые лесоматериалы. Штабеля бывают различных типов: плотные, рядовые, плотно-рядовые, пачковые и пакетные. Типы и размеры штабелей выбирают с учетом наилучшего хранения древесины, техники безопасности работающих на складе людей, полного использования складской площади и соответствия техническим характеристикам штабелевочных механизмов.   Рис. 2.1. Штабеля пиломатериалов: а – плотный, б – рядовой, в – плотно-рядовой, г – пачковый, д – пакетный с параллельной укладкой, е – пакетный с перпендикулярной укладкой. На нижних складах применяют различные технологические и подъемно-транспортные машины и установки, из которых обычно формируют поточные линии. Несколько поточных линий, выполняющих одинаковые функции, а также обслуживающее их дополнительное (не входящее в состав линий) подъемно-транспортное оборудование, сооружения и запасы лесоматериалов, образуют функциональные участки лесного склада. Участки, технологический процесс которых заканчивается выпуском готовой продукции, отгружаемой со склада, называются цехами. Нижние склады лесозаготовительных предприятий содержат: - производственный участок по выгрузке вывезенного леса, созданию запасов сырья и подаче его в первичную обработку; - основные технологические потоки по производству круглых лесоматериалов (очистке деревьев от сучьев, раскряжевке хлыстов, сортировке круглых лесоматериалов); - дополнительные технологические потоки (производство короткомерных круглых лесоматериалов); - технологические потоки по механической переработке лесоматериалов (шпалопилению, лесопилению, производству тарных дощечек, выработке технологической щепы); - вспомогательные технологические потоки по переработке сучьев, коры, древесной зелени и т. п.; - потоки по штабелевки и отгрузке готовой продукции. Типы машин, установок и поточных линий, их число и взаимное расположение на участках и в цехах лесных складов зависят от вида и количества сырья, поступающего на участок или в цех, среднего объема хлыста или сортимента, вида продукции, выпускаемой участком или цехом и других факторов. 2.1. Машины и оборудование для погрузки и выгрузки лесоматериаловДля выполнения работ по подъему, перемещению и укладке лесных грузов на нижнем складе и лесоперевалочных базах применяются краны различных типов, в том числе козловые, консольно-козловые, мостовые башенные, кабельные и др. В данной курсовой работе используется «Козловой кран ЛТ-62».  Рис. 2.1.1 Козловой кран ЛТ-62 Козловой кран ЛТ-62 предназначен для выгрузки хлыстов или деревьев с подвижного состава лесовозных дорог, а также для их укладки в штабели запаса. Благодаря наличию консолей штабели запаса у подобных кранов можно размещать не только между рельсами кранового пути, но и с внешних его сторон – под консолями. Кран «ЛТ-62» состоит из горизонтальной несущей фермы, опирающейся на две одностоечные опоры, грузовой тележки с кабиной крановщика, а также опорных балок с двумя ходовыми тележками каждая. Кран оборудован площадками и лестницами для передвижения по ним крановщика и рабочих, выполняющих ремонт. Все площадки и лестницы крепятся на кронштейнах к опоре и несущей ферме. Козловой кран ЛТ-62 перемещается на опорах по рельсам. Ферма, размещенная на опорах, несет на себе тележку с грузозахватными приспособлениями; на ферме размещена также кабина крановщика. Кран оснащен электрогидравлическим поворотным грейфером грузоподъемностью 28 т, которым можно осуществлять захват пачки хлыстов или деревьев объемом до 30 м3 и ее разворот. Сменная производительность кранов определяются по формуле: Т · k · Q Псм = ------------------------ м³, (24) tц где, Т – продолжительность смены, k – Коэффициент использования рабочего времени – 0,8-0,85; Q – Средний объем перемещаемой пачки лесоматериалов, м3 Средний объем перемещаемой пачки определяется по формуле: Qк · C Q = --------------------, м³ (25) (1 + Kгр) · γ где, Qк – грузоподъемность крана, т. С – коэффициент использования грузоподъемности -0,84-0,8 Кгр – коэффициент, учитывающий массу грейфера; для радиальных грейферов 0,25-0,35; для канатных захватывающих устройств – 0; у – объемная масса свежесрубленной древесины -0,8 т/м3 Время одного цикла определяется по формуле: tц = tp+tx+t1+t2 где, tp - время подъема и перемещения пачки лесоматериалов к месту ее укладки, с tx – время возврата захватывающих устройств к месту захвата следующей пачки, с t1 и t2 – время захвата и время укладки и отцепки пачки, с Время подъема и перемещения пачки, а также время возврата захватных устройств определяется по формуле: H H1 Lт Lк t р + tх = 2 · (---- + ----- + ---- + -----) (27) vср v1ср vт.со vк.ср H – высота подъема пачки, м; H1 – высота опускания пачки, м; Lт – путь перемещения тележки, м; Lк – путь перемещения крана, м; vср – средняя скорость подъема пачки, м/с; v1ср – средняя скорость опускания пачки, м/с; vт.ср – средняя скорость горизонтального перемещения грузовой тележки крана, м/с; vк.ср – средняя скорость горизонтального перемещения крана, м/с; Таблица 8 Технические характеристики работы крана

Рассчитаем средний объем перемещаемой пачки (Q): Qк · C 32 * 0,8 25,6 Q = ---------------- = ------------------ = ------- = 23,7 м3 (1 + Kгр) · γ (1 + 0,35) * 0,8 1,08 Посчитаем время одного цикла: tц = tр + tх + t1 + t2 H H1 Lт Lк t р + tх = 2 · (---- + ----- + ---- + ------) (27) vср v1ср vт.со vк.ср 2,5 3 20 27,5 t р + tх = 2 · (----- + ------ + ------ + -------) = 192,4 с 0,2 0,2 0,55 0,85 Время захвата (t1 и t2), укладки и отцепки пачки при работе со стропами, как правило, составляет с грейфером 60 с. tц = 192,4 + 60 + 70 = 352,4 с Рассчитаем сменную производительность кранов: Т · k · Q 28 800 * 0,8 * 23,7 546 048 Псм = ------------ = ------------------------ = ---------- = 1549,5 м3/за смену tц 352,4 352,4 Годовая выработка составит: 1 549,5*250 = 387 375 м3/год 250 000 ----------- = 0,7 – понадобится 1 кран. 387 375 |