Конспект_Радиационная_дефектоскопия. Закон радиоактивного распада б Рентгеновское излучение 8 Рентгеновская трубка 8

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

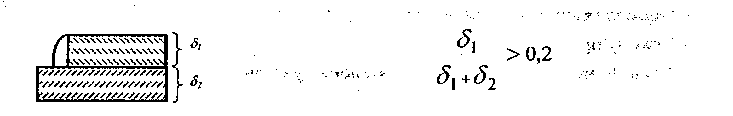

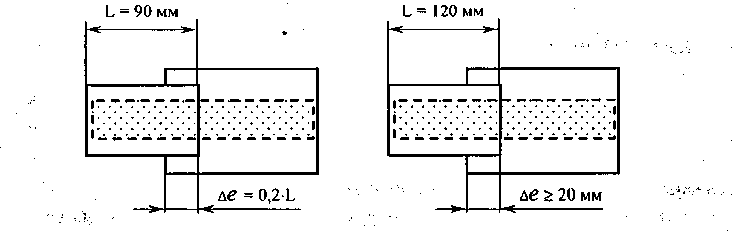

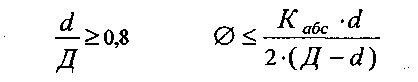

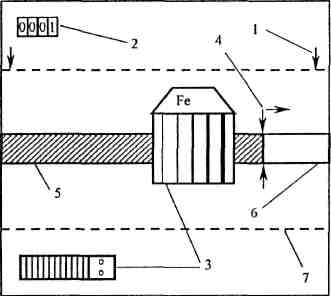

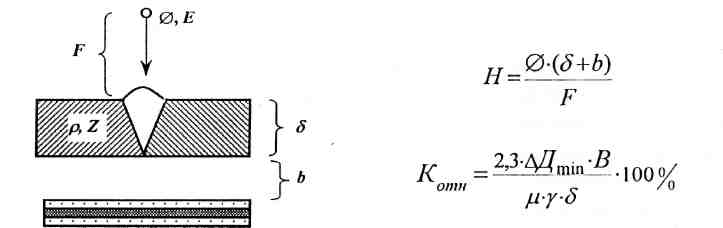

7.3. Методика рентгенографического контроля Отношение толщины контролируемого сварного соединения в направлении просвечивания к общей суммарной толщине просвечиваемого объекта (для нахлесточных, тавровых и угловых сварных соединений) не должно быть менее 0,2.  Рентгеновская пленка должна устанавливаться вплотную к контролируемому шву или на расстоянии от него, но не более 150 мм. Угол между направлением просвечивания и нормалью к р/пленке должен быть минимальным и не превышать 45°. Длина снимка должна обеспечивать перекрытие изображения участка сварного шва: при длине участка контроля до 100 мм - не менее 0,2 длины участка; при длине контролируемого участка более 100 мм - не менее 20 мм. 35  При панорамном просвечивании отношение внутреннего диаметра трубы dквнешнему Д должно удовлетворять условию:  Геометрия просвечивания должна выбираться таким образом, чтобы относительное увеличение дефекта, лежащего со стороны источника излучения, к дефекту, лежащему со стороны р/пленки, не превышало 25% от истинных размеров. Рентгенографический контроль проводится звеном, состоящим из 2-х человек. Объем контроля устанавливается правилами контроля и приемки контролируемых сварных соединений. Для проведения контроля на все наиболее ответственные соединения должны быть составлены технологические карты контроля, включающие: номер объекта; номер сварного соединения; схему просвечивания; тип, номер и место установки эталона чувствительности; величину требуемой чувствительности; наименование источника излучения и режимы контроля; количество и размеры контролируемых участков; расстояние до р/пленки; радиационную толщину контролируемого изделия; типоразмеры р/пленки; время экспозиции; начало и направление разметки; нормативный документ для оценки качества. 7.3.1. Подготовка к контролю Радиографический контроль проводят после устранения обнаруженных при внешнем осмотре шва и околошовной зоны наружных дефектов, зачистки их от неровностей, шлака, брызг металла, окалины и других загрязнений, изображения которых на снимке могут помешать его расшифровке. Затем производится двусторонняя разметка сварного соединения на участки и маркировка участков способом, не ухудшающим качество и эксплуатационную надежность сварного соединения. Односторонняя разметка допустима в случае, когда двухсторонний доступ затруднен (трубопроводы), а также при панорамном просвечивании независимо от диаметра просвечиваемого объекта. Разметка и маркировка сварного соединения должны сохраняться до окончательной приемки. Непосредственно перед контролем на участки контроля должны быть установлены маркировочные знаки, эталоны чувствительности и ограничительные метки на границах участков, а также на границы наплавленного металла шва при контроле сварных швов без выпуклостей или со снятой выпуклостью. 36 Изображение маркировочных знаков не должно накладываться на изображение шва и контролируемых участков околошовных зон. Маркировка на снимке должна повторять маркировку контролируемых участков. Маркировка должна обеспечивать возможность возобновления разметки и нумерации участков, определения участка сварного шва по снимку, а также возможность нахождения записи в журнале контроля, относящейся к снимку, или снимка по записи в журнале контроля. При повторном контроле шва после ремонта в маркировку включают букву Р.  - ограничительные метки на границах снимка; - ограничительные метки на границах снимка;- маркировочные знаки; - эталоны чувствительности; - стрелки, указывающие ширину шва со снятой выпуклостью; - сварной шов с выпуклостью; - сварной шов со снятой выпуклостью; - околошовная зона. Эталоны чувствительности следует устанавливать на контролируемом участке со стороны источника излучения. При невозможности такого положения эталонов (при контроле цилиндрических, сферических и других пустотелых изделий через две стенки) и последующей расшифровкой только прилегающего к пленке участка сварного шва, а также при панорамном просвечивании - допускается установка эталонов со стороны пленки. Проволочные эталоны устанавливаются непосредственно на шов с направлением проволочек поперек шва. Канавочные эталоны устанавливают вдоль шва на расстоянии от него: не менее 5 мм при толщине свариваемых кромок до 5 мм; не менее толщины свариваемых кромок при их толщине 5.. .20 мм; не менее 20 мм при толщине свариваемых кромок свыше 20 мм; не менее 5 мм для угловых, нахлесточных и тавровых сварных соединений; не менее 50 мм для сварных соединений, выполненных электрошлаковой сваркой. В случае невозможности установки эталонов (угловые, тавровые.соединения) допустимо производить определение чувствительности при помощи эталона на образцах-имитатора сварного соединения с радиационной толщиной равной радиационной толщине сварного шва. При панорамном просвечивании швов допустимо устанавливать по одному эталону на каждую четверть длины окружности шва, если число контролируемых участков более четырех. При контроле трубопроводов диаметром до 100 мм допускается не устанавливать ограничительные метки на границе контролируемых за одну экспозицию участков, а также устанавливать канавочные эталоны вдоль оси трубы. 37 7.3.2. Выбор средств радиографического контроля Р  адиографический контроль следует проводить в соответствии с требованиями стандартов, ТУ, рабочих чертежей, с учетом технических характеристик средств контроля, конструктивных особенностей объектов контроля, технологии его изготовления, размера, типа допустимых дефектов, условий контроля (фон, затенение) и производительности контроля. адиографический контроль следует проводить в соответствии с требованиями стандартов, ТУ, рабочих чертежей, с учетом технических характеристик средств контроля, конструктивных особенностей объектов контроля, технологии его изготовления, размера, типа допустимых дефектов, условий контроля (фон, затенение) и производительности контроля.Где ø - фокус источника излучения; F— фокусное расстояние; ∆Дmin -минимальная разность плотностей почернения участков снимка, различаемая глазом в конкретных условиях; B - дозовый фактор накопления В = ω(E,Z,p,β); μ -линейный коэффициент ослабления μ= f(E,Z, p,β); δ - толщина просвечиваемого материала; γ— коэффициент контрастности р/пленки.55 7.3.3. Выбор источника излучения (ГОСТ 20426-82) Область применения радиографического контроля при использовании рентгеновских аппаратов:

Область применения радиогр-го контроля при использовании радионуклидных источников:

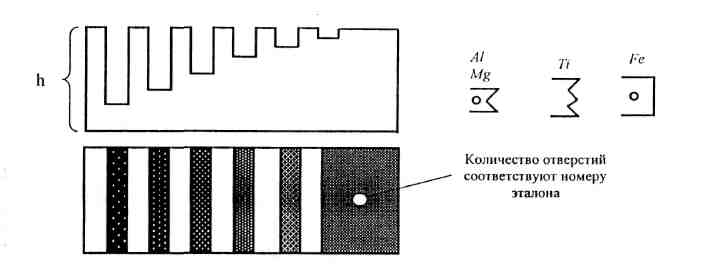

38 Эталоны чувствительности ГОСТ разрешает применение трех типов эталонов чувствительности: канавочный; проволочный; ступенчатый. Назначение эталонов - оптимизация режима контроля (источник, пленка, геометрия...). Сначала определяется чувствительность метода, а затем проводится оптимизация режимов работы. То есть путем подбора режимов контроля обеспечивают заданную чувствительность. 7.3.4.1. Канавочный эталон чувствительности h| h2 h3 I14 1ь

О Кабс тносительная чувствительность по канавочному эталону:  Поверку канавочные эталоны проходят 1 раз в 5 лет. 7.3.4.2. Проволочный эталон чувствительности

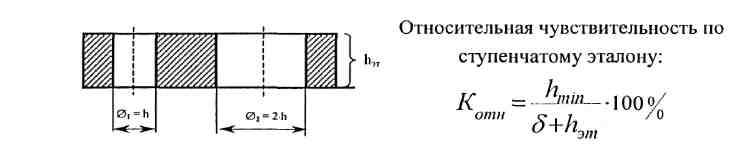

39 О ømin тносительная чувствительность по проволочному эталону: К δ отн = ·100% где ømin - минимальный диаметр проволочки, различимой на снимке. 7.3.4.3. Ступенчатый эталон чувствительности  где hmin- минимальная высота стенки ступенчатого эталона, при которой пятно от отверстия с ø = 2-Hэтчетко различимо на снимке. Проволочные эталоны устанавливают поперек шва на сам шов, а канавочные и ступенчатые - за пределами околошовной зоны вдоль шва. При контроле труб диаметром до 100 мм канавочные эталоны устанавливают вдоль оси трубы. 7.3.5. Выбор рентгеновской пленки при контроле сварного соединения из стали ОСТ 5.9095-82

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||