Замена реактор блока каталитического риформинга, работающего на стационарном слое катализатора на реактор с движущимся слоем

Скачать 4.34 Mb. Скачать 4.34 Mb.

|

|

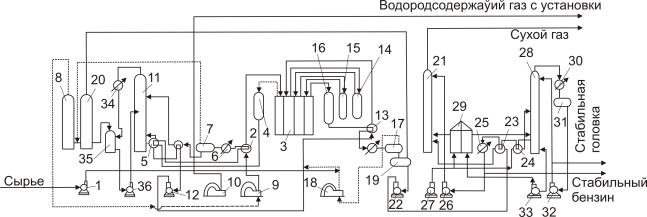

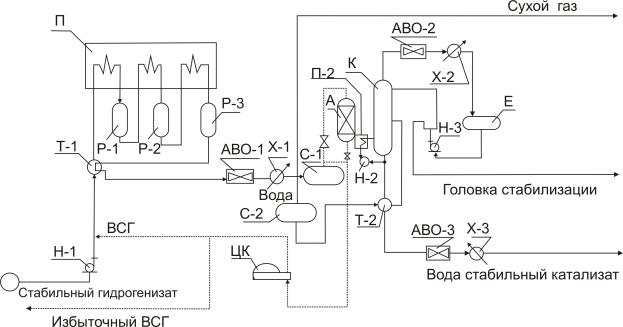

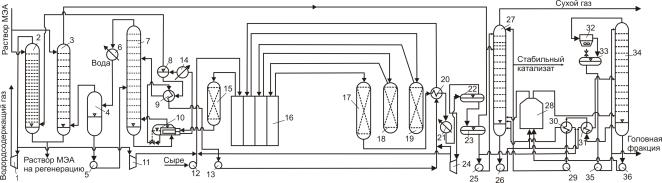

Размещено на http://www.allbest.ru/ Оглавление Введение Глава I. Литературный обзор. Общая характеристика процесса каталитического риформинга и катализаторов 1.1 Характеристика процесса каталитического риформинга 1.2 Характеристика катализаторов Глава II. Принципиальная технологическая схема блока риформинга 2.1 Принципиальная технологическая схема блока риформинга со стабилизацией бензина 2.2 Катализаторы риформинга: состав, свойства, применение, регенерация Глава III. Замена ректорного блока каталитического риформинга на реактор с движущим слоя катализатора 3.1 Характеристика процесса платформинга 3.2 Установка риформинга со стационарным слоем катализатора 3.3 Установка риформинга с движущимся слоем платинового катализатора Глава IV. Процессы каталитического риформинга 4.1 О принципе циркуляции катализатора в каталитическом риформинге 4.2 Улучшение эффективности технологии каталитического риформинга Заключение Список использованной литературы Цель работы – замена реактор блока каталитического риформинга, работающего на стационарном слое катализатора на реактор с движущимся слоем. Предложен способ регенерации подвижного слоя катализатора для риформинга, содержащего носитель, один или несколько благородных металлов и один или несколько видов галогенов путем сжигания этого подвижного слоя в двух последовательных зонах камеры оксихлорированием продуктов сжигания смесью кислорода, воды и HCI в мольном отношении вода/хлористый водород = 1:50 с содержанием кислорода и хлора соответственно не менее 21 % и 50 ч/млн.ч. при 350-600°С, со следующим прокалыванием продуктов оксихлорирования. Процесс проводят на обстановке, в состав которой, наряду с вертикальной камерой сжигания входят компрессор, осушитель, теплообменники, печи и другие аппараты, связанные между собой коммуникациями. При таком способе полностью восстанавливается активность катализаторов. Приведены два варианта схемной установки для осуществления данного способа и описанного устройства вертикальной камеры. Регенерация осуществлялись также путем последующей механической обработки поверхности катализатора. Автомобильные бензины, получаемые при прямой перегонке нефтей, особенно сернистых и парафинистых, отличаются низкими антидетонационными свойствами. Смешение их с бензинами термического и каталитического крекинга не разрешает проблемы улучшения качества автомобильного бензина. Каталитический риформинг позволяет превращать низкооктановые бензины в высокооктановые. Наряду с этим при переработке соответствующих узких фракций бензинов каталитическим риформингом можно получать ароматические углеводороды (бензол, толуол, ксилолы и этилбензол), являющиеся важным сырьем для химической промышленности. Таким образом, каталитический риформинг позволяет разрешить две важные проблемы: получение ароматических углеводородов для органического синтеза и улучшение качества автомобильных бензинов. Поэтому этот процесс стал одним из важнейших процессов в нефтеперерабатывающей промышленности. Каталитический риформинг протекает в присутствии катализатора. Промышленное применение получили два типа катализаторов: окисномолибденовый и платиновый. Оба катализатора при температурах, близких к 500°С и давлении 15-20 ат при рециркуляции образующегося в процессе водородсодержащего газа способствуют протеканию реакции дегидрогенизации циклановых углеводородов и замыканию алкановых углеводородов в кольцо с одновременной дегидрогенизацией. Эти катализаторы ускоряют также реакции гидрокрекинга, т.е. распада крупных парафиновых молекул на две или несколько с одновременным гидрированием образующихся низкомолекулярных олефинов в низкомолекулярные парафиновые углеводороды. Кроме того, катализатор способствует реакциям изомеризации низкомолекулярных алкановых углеводородов. В процессе каталитического риформинга протекают также реакции гидрирования сернистых соединений, находящихся в бензине. В результате гидрирования сернистых соединений образуется сероводород, отравляющий катализатор. Технологическая схема установки каталитического риформинга на платиновом катализаторе (платформинг). На рис. 1.1.3. показана технологическая схема установки платформинга. Описываемая установка включает блок предварительной гидроочистки сырья, который позволяет перерабатывать сырье с содержанием серы более 0,1 %, а также непредельные бензины термического крекинга и коксования. Образующийся при гидроочистке сероводород удаляется очисткой циркуляционного газа и углеводородных газов гидроочистки моноэтаноламином. Установка включает также блоки физической стабилизации и газофракционирования. Сырье насосом 1 под давлением около 50 ат в смеси с обессеренными водородсодержащими газами риформинга и гидроочистки, нагнетаемыми компрессорами 9 и 18, проходит через теплообменники 2, где нагревается продуктами гидроочистки до 260°С, и поступает в печь 3, в которой нагревается до 425°С. Из печи 3 пары сырья поступают в реактор гидроочистки 4, где в присутствии алюмокобальт-молибденового катализатора сернистые соединения сырья превращаются в сероводород. Продукты гидроочистки затем поступают в подогреватели с паровым пространством 5 и далее в колонну 11 для отпаривания сероводорода, потом в теплообменник 2, конденсатор-холодильник 6 ив сепаратор 7.  Рис. 1.1.3. Технологическая схема установки каталитического риформинга (платформинг) на платиновом катализаторе В сепараторе 7 жидкий гидрогенизат отделяется от циркуляционного газа, который поступает в абсорбер 8, и очищается от сероводорода 15 %-ным раствором моноэтаноламина. Очищенный циркуляционный газ из колонны 8 отсасывается компрессором 9, сжимается до давления 50 ат и возвращается в систему гидроочистки. Избыток газа компрессором; 10 при давлении 60 ат выводится из системы и может быть использован для гидроочистки на других установках или по другому назначению. Жидкий гидрогенизат из сепаратора 7 проходит через теплообменник и поступает в колонну 11 для отпаривания сероводорода и воды. С верха колонны 11 сероводород и пары углеводородов проходят конденсатор-холодильник 34 и поступают в сепаратор 35, из которого сероводород и несконденсировавшиеся пары попадают в колонну 20 для очистки от сероводорода, а конденсат насосом 36 возвращается на отпарку в колонну 11. Углеводородные пары с верха колонны 20 поступают в фракционирующий абсорбер 21. Гидрогенизат из колонны 11 с содержанием серы, не превышающим 0,01 масс. %, насосом 12 в смеси с циркуляционным газом риформинга подается на блок риформинга. Смесь предварительно нагревается в продуктовом теплообменнике 13 и печи 3 до температуры 420-460°С и проходит три ступени риформинга в реакторах 14, 15 и 16 с промежуточным подогревом потока в печи 3. Продукты риформинга после третьей ступени, пройдя через продуктовый теплообменник 13 и конденсатор-холодильник, поступают в сепаратор высокого давления 17. Здесь при давлении 32-36 ат циркуляционный газ отделяется от продуктов риформинга и компрессором 18 нагнетается в систему реакторного блока. Жидкий продукт переходит в сепаратор низкого давления 19, где под давлением 19 ат выделяется углеводородный газ, направляемый в фракционирующий абсорбер 21 в смеси с очищенными газами гидроочистки. Жидкая фаза из сепаратора 19 также подается во фракционирующий абсорбер 21, причем насосом 22 непосредственно направляется в верхнюю часть абсорбера (в холодном виде) или после подогрева в теплообменнике 23 в нижнюю часть фракционирующего абсорбера. Дополнительное необходимое количество тепла вносится в фракционирующий абсорбер циркуляцией нижнего продукта абсорбера через печь 29. При температуре 167°С (нижней части абсорбера) и 40°С (верхней части абсорбера) и давлении 14 ат происходит деэтанизация нестабильного бензина. Абсорбентом служит стабильный бензин, отводимый со стабилизационной установки. Охладившись в теплообменниках 23, 24 и холодильнике 25, абсорбент насосом 26 подается наверх фракционирующего абсорбера 21. Сухой газ с верха абсорбера отводится в газовую сеть. С низа деэтанизированный бензин насосом 27 прокачивается через теплообменник стабильного бензина 24 в стабилизационную колонну 28. Тепло, необходимое для стабилизации бензина, вносится в колонну насосом 33 через печь 29 циркуляцией стабильного бензина. Продукт верха стабилизационной колонны конденсируется и охлаждается в конденсаторе-холодильнике 30 и поступает в сборник 31, из которого часть насосом 32 возвращается на орошение стабилизатора, а другая часть выводится как готовый продукт. Стабильный бензин из колонны 28 проходит через теплообменники 23, 24 и холодильник 25 и отводится в емкости готовой продукции. Часть холодного стабильного бензина в качестве абсорбента насосом 26 подается на верх фракционирующего абсорбера 21. Активность платинового катализатора вследствие отложений на нем кокса со временем падает. Для ее восстановления производится выжиг кокса с поверхности катализатора смесью инертного газа и воздуха под давлением 10 ат в три ступени. Температура регенерации в первой ступени составляет 300-350°С, во второй 380-420°С, в третьей 450-500°С. Глава II. Принципиальная технологическая схема блока риформинга 2.1 Принципиальная технологическая схема блока риформинга со стабилизацией бензина Принципиальная схема блока риформинга со стабилизацией бензина приведена на рис. 2.1.4 [50]. Стабильный гидрогенизат сырьевым насосом Н-1 направляется для подогрева в теплообменник Т-1, перед ним контактируя и смешиваясь в тройнике смешения с циркулирующим ВС Г, который подается компрессором ЦК. Нагретая в теплообменнике Т-1 продуктами риформинга, выходящими из реактора Р-3 последней ступени, газосырьевая смесь направляется в одну из секций многокамерной печи П-1, а оттуда – в первый реактор Р-1. Пройдя в нем слой катализатора, смесь продуктов реакции и частично непрореагировавшего сырья поступают во вторую секцию печи П-1 и оттуда – в реактор Р-2, затем – в третью секцию печи и, наконец, в Р-3 (последнюю ступень процесса). Выйдя из Р-3 и отдав тепло газосырьевой смеси в теплообменнике Т-1, охладившись затем в воздушном конденсаторе-холодильнике ABO-1 и водяном холодильнике Х-1, газопродуктовая смесь поступает в сепаратор высокого давления С-1, где от нее отделяется ВСГ. При необходимости (особенно в период пуска блока) ВСГ проходит адсорбер А с цеолитом для осушки от влаги либо сразу поступает на прием циркуляционного компрессора ЦК. Балансовый избыток ВСГ частично направляют на блок гидроочистки сырья риформинга, остальное количество выводят с установки для заводских нужд (гидроочистка дизтоплив и др.) Нестабильный катализат с растворенным в нем углеводородным газом перетекает под давлением С-1 в сепаратор низкого давления С-2, где от жидкой фазы отделяется сухой газ (до С-2 включительно), уходящий сверху С-3. Снизу С-2 нестабильный катализат, пройдя теплообменник Т-2 и получив тепло от стабильного катализата, поступает в стабилизационную колонну К. Температурный режим низа колонны К поддерживают за счет части стабильного катализата, забираемого снизу К насосом Н-2 и, после нагрева в печи П-2, воз вращаемого снова в К. Сверху К получают головку стабилизации (пропан или пропан-бутановую фракцию, в зависимости от режима стабилизации), которая после конденсации и охлаждения в АВО-2 и Х-2 поступает в рефлюксную емкость Е. Отсюда насосом Н-3 часть головки стабилизации подается на орошение стабилизатора К, а избыточное количество откачивается с блока. Стабильный катализат после охлаждения в АВО-3 и водяном холодильнике Х-3 направляют либо на компаундирование с целью получения высокооктановых бензинов, либо в блок экстракции для получения из него ароматического концентрата с последующим разделением ректификацией на индивидуальные углеводороды.  Рис. 2.1.1. Принципиальная схема блока каталитического риформинга Пуск блока риформинга. Перед пуском блок заполняется азотом чистотой по основному веществу не менее 99 % (кислорода не более 0,5 % об., окись углерода – отсутствует, горючих – не более 0,5 % об.). Заполнение и промывка азотом, с последующей опрессовкой, производится для полного вытеснения кислорода из системы. После опрессовки азотом начинается заполнение и промывка системы водородсодержащим газом с содержанием водорода в нем не менее 90 % об., влаги не более 50 ррт, сероводорода не более 10 мг/м 3. С этой целью используется водород с блока риформинга работающей установки либо резервный водородсодержащий газ из емкостей пускового водорода водороднофакельного хозяйства. Проверяют систему риформинга в период холодной циркуляции при давлении 1-1,5 МПа. Циркуляция идет через адсорберы с цеолитом. Далее приступают к разогреву системы. В этот период выделившуюся влагу удаляют из сепаратора, кратность циркуляции ВСГ должна быть на уровне 1000 нм3/м3. Давление в системе поддерживают за счет подпитки свежего ВСГ указанного качества с других установок. Подъем температуры обеспечивают со скоростью 10-20°С в час до 230-280°С. По достижении 280°С (сушка в этот период должна быть закончена) начинают операцию осернения катализатора. Время осернения должно составлять не более 4-х часов. Осернение можно проводить как при постоянной температуре, так и при ее подъеме до 400°С. Для осернения используют смесь сероорганических соединений (этилмеркаптан, диметилсульфид) в присутствии хлорорганических соединений (дихлорэтан, четыреххлористый углерод), которые подают дозировочным насосом с предварительным разбавлением в 2-3 раза в бензине. Можно дозировать осерняющую смесь сразу во все реакторы либо последовательно от реактора к реактору. Расходы серы и хлора определяют в процентах от массы катализатора, что для полиметаллических катализаторов обычно составляет: для серы 0,05-0,1 %, для хлора 0,02-0,05 %. После завершения осернения катализатора температуру в системе циркуляции ВСГ доводят до 400°С и начинают подачу гидрогенизата с блока предварительной гидроочистки. При этом кратность циркуляции ВСГ должна быть не менее 1200 нм 3/м 3, а давление в системе 1,0-2,0 МПа. В этот период постепенно повышают температуру до 470-480°С с одновременным увеличением расхода сырья. За счет выделения водорода повышается давление ВСГ в системе до нормального уровня, часть водорода сбрасывают на блок гидроочистки, а появившийся катализат направляют на блок стабилизации. Начинается наладка режима на всех блоках. При температуре 480°С блок риформинга работает, пока влажность в системе не достигнет устойчивых показателей (не более 40-50 ррт), после чего адсорберы могут быть выключены из системы и переведены на режим осушки цеолита инертным газом, а поддержание влажности в системе риформинга достигается только за счет вывода ее из стабилизационной колонны блока гидроочистки. В пусковой период часть хлора удаляется с катализатора за счет работы в это время на повышенной влажности. Восполнение его производится дозировкой хлорорганики в количестве до 5 ррт в течение 2-3 сут. Если же потеряно значительное количество хлора, признаками чего является высокая концентрация водорода в ВСГ и большой температурный перепад, особенно в последней ступени риформинга, малая чувствительность катализатора к подъему температуры (повышение октанового числа), осуществляют операцию "низкотемпературного" хлорирования катализатора в течение 1-2 сут. с подачей "ударных" количеств хлора. Эта операция носит название гидрохлорирование катализатора. Ее проводят при 430-450°С (без подачи сырья) и дозировке хлорорганики 0,1-0,2 % мас. от массы катализатора. В период нормальной эксплуатации при достаточном содержании хлора производится периодическая подпитка им в течение нескольких суток в количестве от 0,5 до 5 ррт, либо осуществляется непрерывная подача в количестве 0,5-1 ррт от массы сырья. Необходимо следить, чтобы не происходило перехлорирования катализатора, признаками которого являются снижение концентрации водорода в ВСГ и снижение температурных перепадов по реакторам. В этом случае надо прекратить хлорирование и несколько снизить температуру входа в реактор. По окончании всех операций, связанных с пуском, устанавливают рабочие температуру и расход сырья и приступают к нормальной эксплуатации установки. По мере эксплуатации установки активность катализатора падает, для ее компенсации постепенно поднимают температуру по ступеням риформинга. При значительной потере активности катализатора и невозможности ее компенсации подъемом температур проводят регенерацию катализатора. Сказанное выше относится и к катализаторам блока гидроочистки. В этом случае установку останавливают для проведения регенерации катализаторов гидроочистки и риформинга. Глава III. Замена ректорного блока каталитического риформинга на реактор с движущим слоя катализатора 3.1 Характеристика процесса платформинга Одним из процессов, позволяющим улучшить качество бензинов, а также получить ценные мономеры, является каталитический риформинг, широко распространенный в современной нефтепереработке. В настоящее время работают в основном установки каталитического риформинга на платиновом катализаторе, так называемый платформинг [54]. Сырьем для каталитического риформинга служат бензиновые фракции прямой перегонки: широкая фракция 85-180°С для получения высокооктанового бензина, фракции 62-65, 85-115 и 115-150°С для получения бензола, толуола и ксилолов соответственно. Иногда к прямогонной широкой бензиновой фракции добавляют низкооктановые бензины коксования, термического крекинга. Сера, содержащаяся в сырье, вызывает отравление (дезактивацию) катализатора, поэтому платформингу обычно предшествует гидроочистка сырья. Минимальная степень дезактивации катализатора достигается при использовании сырья, содержащего 0,01 % (масс.) серы. Выход высокооктанового компонента бензина составляет 80-88 % (масс.), его октановое число 80-85 (моторный метод) против 30-40 для сырья. Основным промышленным катализатором процесса риформиига является алюмоплатиновый катализатор (0,3-0,8 % масс, платины на оксиде алюминия); В настоящее время наиболее распространен платформинг в стационарном слое катализатора (нерегенеративный способ); продолжительность работы катализатора между регенерацией достигает 360 сут. В последнее время уделяется внимание процессу платформинга с непрерывной регенерацией движущегося катализатора. В этом процессе три реактора расположены друг над другом и выполнены в виде одной конструкции. Катализатор из первого (верхнего) реактора перетекает во второй, затем в третий. Из последнего реактора катализатор подается в специальный регенератор и после регенерации вновь поступает в первый реактор. Таким образом осуществляется непрерывный процесс, при этом удается поддерживать более высокий средний уровень активности катализатора, чем в системах со стационарным катализатором. 3.2 Установка риформинга со стационарным слоем катализатора Технологическая схема установки риформинга со стационарным слоем катализа приведена на рис. 3.2.7. Установка включает следующие блоки: гидроочистки сырья, очистки циркуляционного газа, каталитического риформинга, сепарации газов и стабилизации бензина [55].  Рис. 3.1.1. Технологическая схема установки риформинга со стационарным слоем катализатора Сырье насосом 12 под давлением (4,7 МПа) подается на смешение с циркулирующим газом гидроочистки и избыточным водородсодержащим газом риформинга. Эта газосырьевая смесь подогревается в отдельной секции печи 16 (до 425°С) и поступает в реактор гидроочистки 15. В реакторе на алюмо-кобальтмолибденовом катализаторе разрушаются присутствующие в сырье соединения серы, которые удаляются затем в виде сероводорода. Одновременно происходит очистка сырья от соединений азота и кислорода. Из реактора 15 парогазовая смесь выходит снизу, охлаждается в кипятильнике 10 и холодильнике 14 и с температурой 35оС поступает в газосепаратор 8. Здесь смесь разделяется на жидкий гидрогенизат и циркуляционный газ. Газ поступает в абсорбер 2 снизу на очистку от сероводорода с помощью раствора моноэтаноламина (МЭА), затем компрессором 11 сжимается до давления 4,7-5,0 МПа и возвращается в систему гидроочистки. Избыток циркуляционного газа сжимается компрессором 1 до давления 6 МПа и выводится с установки. Гидрогенизат из сепаратора 8 охлаждается в теплообменнике 9 ч поступает в отпарную колонну 7. С верха колонны выводятся сероводород, углеводородные газы и водяные пары, которые после конденсации и охлаждения в аппарате 6 направляются в сепаратор 4. С низа сепаратора 4 конденсат забирается насосом 5 и возвращается в колонну 7. Головной продукт (сероводород и углеводородные газы) из сепаратора поступает в колонну 3, где он очищается от сероводорода с помощью раствора МЭА. С верха колонны 3 пары направляются во фракционирующий абсорбер 27. Гидрогенизат выводится из колонны 7 снизу и после кипятильника 10 и теплообменника 9 направляется насосом 13 в блок платформинга, предварительно смешиваясь с циркулирующим водородсодержащим газом. Газопродуктовая смесь подогревается вначале в теплообменнике 20, затем в соответствующей секции печи бис температурой 500-520°С поступает в реактор 19. Последующий ход смеси – реакторы 18 и 17, причем перед каждым из реакторов она подогревается в змеевиках печи 16. Наконец, из последнего реактора 17 газопродуктовая смесь направляется в теплообменник 20 и холодильник 21, где охлаждается до 30оС, и поступает в сепаратор высокого давления 22 (3,2-3,6 МПа) для отделения циркуляционного газа от катализатора. Циркуляционный газ под давлением 5 МПа компрессором 24 возвращается в систему платформинга, а избыток его – в систему гидроочистки. Нестабильный катализат из сепаратора 22 поступает в сепаратор низкого давления 23 (давление 1,9 МПа). Выделившийся из катализата углеводородный газ выходит с верха сепаратора и смешивается с углеводородным газом гидроочистки перед входом во фракционирующий абсорбер 27. В этот же абсорбер насосом 25 подается и жидкая фаза из сепаратора 23. Абсорбентом служит стабильный катализат (бензин). В абсорбере 27 при давлении 1,4 МПа и температуре внизу 165оС и вверху 40°С отделяется сухой газ. Нестабильный катализат насосом 26 прокачивается через теплообменник 31 и подается в колонну 34, где и происходит его стабилизация. Часть продукта для поддержания температуры низа в аппаратах 27 и 34 циркулирует через соответствующие секции печи 28. Головная фракция стабилизации после охлаждения и конденсации в аппарате 32 поступает в приемник 33, откуда насосом 35 частично возвращается в колонну на орошение, а избыток выводится с установки. Стабильный бензин с низа колонны 34 после охлаждения в теплообменниках 31 и 30 насосом 29 подается во фракционирующий абсорбер 27; избыток его выводится с установки. Таблица. Режим работы установки

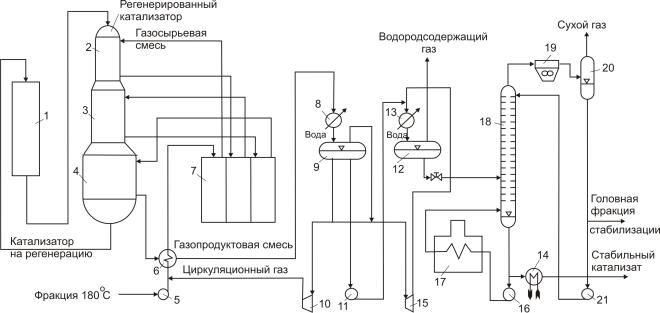

3.3 Установка риформинга с движущимся слоем платинового катализатора В процессе платформинга фирмы UOP (США) с движущимся катализатором, циркулирующим между реактором и регенератором, три реактора расположены друг над другом и выполнены в виде одного колонного аппарата, разного диаметра по высоте. Катализатор из первого (верхнего) реактора перемещается во второй, а из второго в третий. Из нижнего реактора катализатор транспортируется в регенератор. Технологическая схема установки представлена на рис. 3.3.8. [56].  Рис. 3.3.1. Технологическая схема установки риформинга с движущимся слоем платинового катализатора Сырье насосом 5 подается в продуктовый теплообменник 6, предварительно смешиваясь с циркуляционным водородсодержащим газом, а затем поступает в змеевик первой секции многосекционной печи 7. Нагретая до 520оС газосырьевая смесь вводится в реактор 2. Промежуточный подогрев реакционной смеси осуществляется в змеевиках следующих секций печи 7. Продукты реакции по выходе из реактора 4 снизу проходят систему регенерации тепла (теплообменник 6 и водяной холодильник 8). В отличие от обычных схем разделение жидкой и газовой фаз происходит в газосепараторе 9 низкого давления (1 МПа). Газ из аппарата 9 компримируется компрессором 15 до давления 1,5 МПа, смешивается с жидкой фазой, подаваемой насосом 11, смесь охлаждается в холодильнике 13 и разделяется в газосепараторе высокого давления 12. Такая последовательность сепарации, вызванная низким давлением в реакционной зоне, уменьшает унос бензина с водородсодержащим газом и повышает содержание в газе водорода. Водородсодержащий газ компрессором 10 подается в блок гидроочистки сырья и на циркуляцию в узел смешения с сырьем платформинга перед теплообменником 6. Балансовое количество водородсодержащего газа выводится с установки. В колонне 18 осуществляется стабилизация катализата. Головная фракция стабилизации после охлаждения и конденсации в аппарате 19 отделяется в газосепараторе 20 от сухого газа и подается насосом 21 на орошение стабилизатора 18, а балансовое количество выводится с установки. Для подвода тепла в низ стабилизационной колонны 18 служит трубчатая печь 17. Нижний продукт колонны 18 стабильный катализат – выводится с установки через аппарат 14. Из реактора 4 снизу вся масса отработанного катализатора транспортируется в секцию регенерации 1, где и происходит последовательный выжиг кокса, оксихлорирование (для разукрупнения кристаллитов платины) и добавление хлоридов (промоторов). Регенерированный катализатор после охлаждения подается на верх реактора 2. Используемый в качестве транспортирующего газа водород восстанавливает катализатор после пребывания его в окислительной среде регенератора. При необходимости можно отключить от реактора без нарушения режима работы установки. Таблица. Режим работы реакторов

|