практика. Практическое занятие №1. Занятие 1 Безопасность труда при выполнении слесарных работ. Плоскостная разметка, правка и гибка металла

Скачать 91.09 Kb. Скачать 91.09 Kb.

|

|

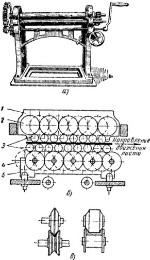

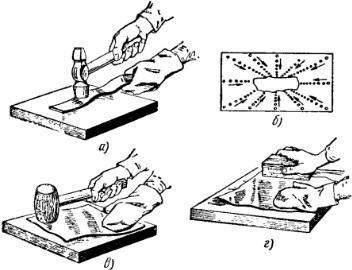

Практическое занятие №1 Безопасность труда при выполнении слесарных работ. Плоскостная разметка, правка и гибка металла. Цель работы: изучить безопасность труда при выполнении слесарных работ. Плоскостная разметка, правка и гибка металла Общие сведения Правила поведения в учебной слесарной мастерской: 1. Студенты перед началом работ в учебной мастерской обязаны пройти инструктаж по охране труда, ознакомится с правилами поведения в мастерской. 2. Студенты должны иметь: специальную одежду, обувь, средства защиты - маску, очки, рукавицы, перчатки, а также письменные принадлежности, тетрадь-конспект, учебник. 3. Студенты должны знать: правила поведения в учебной мастерской, технику безопасности при выполнении слесарных работ, безопасные приёмы обращения с инструментом, план и ход учебной работы, правила складирования материалов, своё рабочее место и его организацию, планы и свои действия в случаи эвакуации при чрезвычайных ситуациях. 4. Студенты обязаны: соблюдать требования, нормы и правила по пожарной безопасности, электробезопасности, технику безопасности при выполнении слесарных работ, правила поведения в учебной мастерской, строго выполнять указания по технологии и практические задания мастера п/о только по теме урока, немедленно докладывать мастеру о замеченных недостатках, нарушениях, о плохом самочувствии, поддерживать порядок, чистоту, бережливо относится к материалам, инструменту, оборудованию, наглядным пособиям. 5. Студентам запрещается: самовольно покидать рабочее место, включать и выключать оборудование без разрешения мастера, пользоваться неисправным инструментом, нарушать ход работ. Техника безопасности на рабочем месте Перед началом работы. 1. Правильно одеть и привести в порядок рабочую одежду, заправить её так, чтобы не было свисающих концов, убрать волосы под головной убор и приготовить индивидуальные средства защиты. (Рукавицы, защитные очки) 2 .Организовать свое рабочее место так, чтобы при необходимости все было под рукой, проверить достаточность освещения рабочего места. 3 .Подготовить необходимый рабочий инструмент. Приспособления отвечающие следующим требованиям: а) Молоток, кувалда, кузнечные зубила, должны иметь поверхность бойка слегка выпуклую, необитую, без заусенцев, наклепа, выбоин, вмятин и должны быть закреплены на деревянные ручки. б) Ручки молотков, кувалд и выколоток должны быть изготовлены из сухой древесины, разных пород. (дуб, бук, ясень, береза). Прямыми, овального сечения с незначительным утолщением к свободному концу. И не иметь трещин. в) Напильники должны быть плотно насажены на гладко зачищенные ручки, стянутые металлическими кольцами. г) Гаечные ключи должны быть исправными и соответствовать размеров болтов и гаек. Наращивать ключи запрещается. д) Губки тисков и струбцин должны иметь хорошую, несработанную насечку. Во время работы. 1. Пользоваться только исправными инструментами и приспособлениями, Рабочее место содержать в надлежащем порядке: Заготовки, инструменты, изделия, складывать на отдельные для них места. Не допускать загромождения проходов. 2. Отходы производства складывать в специальную тару. 3 .Все работы с листовым материалом (переноску, укладку, резку на ножницах, гибку и др.) производить в рукавицах. 4 .При работе с зубилом, крейцмейселем , выколоткой и другими инструментами ударного действия, а также резка металла ручными ножницами, пользоваться защитными очками. 5. Очистку поверхностей и промывку деталей подлежащих доработке, а также уборку стружки производить щеткой с меткой или ветошью. 6. При работе с плоскогубцами, кусачками, ножницами по металлу следить, чтобы режущие кромки были острыми и не имели сбоку выщербим. 7. Обрабатываемые детали надежно закрепить в тисках, инструментах. 8. Инструмент имеющий отточенное лезвие или острие, следует передавать другому человеку вперед рукояткой или тупым концом. В аварийной ситуации. 1 При обнаружении неисправности инструмента или оборудования. Немедленно прекратить работы и доложить об этом мастеру. 2 При получении травмы сообщать мастеру и обращаться в мед. Пункт. По окончании работы. 1 Проверить наличие инструмента, убрать его в шкафчики или сдать мастеру. 2. Убрать с верстака заготовки детали и уложить их в установленное для них место. 3 Убрать стружку металлическую стружку, пыль в специальную тару. Смазать трущиеся части тисков, уборку производить щеткой с меткой. 4 Произвести уборку помещения, удалить из мастерской отходы производства. 5 Обо всех замечаниях и обнаруженных неисправностях доложить мастеру. 6 Вымыть руки теплой водой с мылом. Плоскостная разметка, правка и гибка металла Разметкой называется операция нанесения на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке. Разметочные линии могут быть контурными, контрольными или вспомогательными. Контурные риски определяют контур будущей детали и показывают границы обработки. Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки. Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д. Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов. Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве обычно нет необходимости в разметке благодаря использованию специальных приспособлений — кондукторов, упоров, ограничителей, шаблонов и т. д. Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную) . Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т.д., т.е. тогда, когда границы, например разрезания или изгиба, указывают только одним размером — длиной. Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. В этом случае риски наносят только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей. Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой. При выполнении разметки указанных видов применяется разнообразный контрольно-измерительный и разметочный инструмент. К специальному разметочному инструменту относят чертилки, кернеры, разметочные циркули, рейсмусы.. Кроме этих инструментов, при разметке используют молотки, разметочные плиты и различные вспомогательные приспособления: подкладки, домкраты и т. д. Чертилки ( 7) служат для нанесения линий (рисок) на размечаемую поверхность заготовки. В практике широко используются чертилки трех видов: круглая ( 7, а), с отогнутым концом ( 7, б) и со вставной иглой ( 7, в). Изготавливают чертилки обычно из инструментальной стали У10 или У12. Кернеры ( 8) применяются для нанесения углубления (кернов) на предварительно размеченных линиях. Это делается для того, чтобы линии были отчетливо видны и не стирались в процессе обработки деталей. Изготавливают кернеры Из инструментальной углеродистой стали. Рабочую (острие) и ударную части подвергают термообработке. Кернеры подразделяют на обыкновенные, специальные, механические (пружинные) и электрические. Обыкновенный кернер () — это стальной стержень длиной 100—160 мм и диаметром 8—12 мм. Его ударная часть (боек) имеет сферическую поверхность. Острие кернера затачивается на шлифовальном круге под углом 60°. При более точных разметках угол заострения кернера может быть 30—45°, а для разметки центров будущих отверстий —75°. К специальным кернерам относят кернер-циркуль (рис, 8, б) и кернер-колокол (центроискатель) ( 8, в). Кернер-циркуль удобен для накёрнивания дуг небольшого диаметра, а кернер-колокол — для разметки центровочных отверстий заготовок, подлежащих дальнейшей, например токарной, обработке. Механический (пружинный) кернер ( 8,г) применяется для точной разметки тонких и ответственных деталей. Его принцип действия основан на сжатии и мгновенном освобождении пружины. Электрический кернер ( 8, д) состоит из корпуса 6, пружин 2 и 5, ударника, катушки 4 и собственно кернера /. При нажатии на заготовку установленным на риске острием кернера электрическая цепь замыкается, и ток, проходя через катушку, создает магнитное поле; ударник втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина 2 размыкает цепь, а пружина 5 возвращает ударник в исходное положение. Специальные, механические и электрические кернеры значительно облегчают труд и повышают его производительность. Разметочные (слесарные) циркули ( 9) используют для разметки окружностей и дуг, для деления отрезков, окружностей на части и других геометрических построений при разметке заготовки. Их применяют также для переноса размеров с измерительной линейки на заготовку. По устройству они аналогичны чертежным циркулям-измерителям. Разметочные циркули бывают в основном двух видов: простые ( 9, а) и пружинные ( 9, б). Ножки пружинного циркуля сжимаются под действием пружины, а разжимаются с помощью винта и гайки. Ножки циркуля могут быть цельными или со вставными иглами ( 9, в). Одним из основных инструментов для выполнения пространственной разметки является рейсмус. Он служит для нанесения параллельных вертикальных и горизонтальных рисок и для проверки установки деталей на разметочной плите. Рейсмус ( 10) представляет собой чертилку 5, закрепленную на стойке 2 с помощью хомутика 3 и винта 4. Хомутик передвигается на стойке и закрепляется в любом положении. Чертилка проходит через отверстие винта и может быть установлена с любым наклоном. Винт при этом закрепляется гайкой-барашком. Стойка рейсмуса укреплена на массивной подставке 1. Плоскостную и особенно пространственную разметки заготовок производят на разметочных плитах. Разметочная плита — это чугунная отливка, горизонтальная рабочая поверхность и боковые грани которой очень точно обработаны. На рабочей поверхности больших плит делают продольные и поперечные канавки глубиной 2—3 мм и шириной 1—2 мм, которые образуют квадраты со стороной 200 или 250 мм. Это облегчает установку на плите различных приспособлений. Кроме рассмотренной разметки по чертежу, применяют разметку по шаблону. Шаблоном называется образец, по которому изготавливают детали или проверяют их после обработки. Разметка по шаблону используется при изготовлении больших партий одинаковых деталей. Она целесообразна потому, что трудоемкая и требующая много времени разметка по чертежу выполняется только один раз при изготовлении шаблона. Все последующие операции разметки заготовок заключаются в копировании очертаний шаблона. Кроме того, изготовленные шаблоны могут использоваться для контроля детали после обработки заготовки. Шаблоны изготовляются из листового материала толщиной 1,5—3 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут быть размечены и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку заготовок. Правка Поступающие для обработки заготовки из полосового, пруткового или листового материала бывают погнутые, кривые, покоробленные или имеют выпучины, волнистость и т. д. Слесарная операция, при которой заготовкам или детали ударами молотка или давлением пресса придают правильную геометрическую форму, называется правкой. Править можно заготовки или детали из пластичных металлов и сплавов (сталь, медь, латунь и т. д.). Заготовки или детали из хрупких металлов править нельзя. Правят также заготовки или детали после термической обработки, сварки и паяния. Листовой материал и заготовки из него могут быть покороблены как по краям, так и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок легко заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты. Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от величины прогиба, размеров изделия, а также характера материала. Правку в нагретом состоянии производят в интервале температур 800—1000°С (для Ст. 3) и 350— 470°С (для дюралюминия). Выше нагрев не допускается, так как может привести к пережогу металла. Правка с нагревом детали до 140—150° называется правкой с подогревом. Правка может выполняться ручным способом — на стальной или чугунной плите, или на наковальне и машинным — на правильных вальцах, прессах. Правильная плита. Правильная плита должна быть достаточно массивной. Вес плиты должен быть не менее, чем в 80— 150 раз больше веса молотка. Правильные плиты изготовляются из стали или серого чугуна монолитными или с ребрами жесткости. Плиты бывают следующих размеров: 400х400; 750х1000; 1000х1500; 1500х2000; 2000x2000; 1500х3000 мм. Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлических или деревянных подставках, которые должны обеспечить, кроме устойчивости, и горизонтальность положения. Молотки. Для правки применяют молотки с круглым гладким полированным бойком (см. рис. 92, б). Для правки закаленных деталей (рихтовки) применяются молотки с квадратным бойком (весом 400—500 г) из стали У10. Хорошо зарекомендовали себя рихтовальные молотки, оснащенные твердым сплавом, корпус которого выполняется из стали У7 и У8. В рабочие концы молотка вставляют пластинки твердого сплава ВК8 и ВК6. Рабочая часть бойка затачивается и доводится по радиусу 0,05—0,1 мм. Молотки с вставными бойками из мягких металлов (см. рис. 92, в). Такие молотки применяются при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медные, свинцовые, а также деревянные Гладилки (деревянные или металлические бруски) применяются при правке тонкого листового и полосового металла. Техника правки Кривизну деталей проверяют на глаз или же по зазору между плитой и уложенной на нее деталью. Изогнутые места отмечают мелом. При правке нужно правильно выбирать места, по которым следует наносить удары. Удары должны быть по силе, соразмерны с величиной кривизны и постепенно уменьшаться по мере перехода от наибольшего изгиба к наименьшему. Правка считается законченной, когда все неровности исчезнут и деталь станет прямой, что можно определить наложением линейки. Править деталь нужно на плите или надежных подкладках, исключающих возможность соскальзывания детали при ударе. Правка полосового металла. Осуществляется в следующем порядке. Обнаруженный изгиб отмечают мелом, после чего искривленную деталь берут за конец левой рукой и кладут на плиту или наковальню выпуклой частью кверху. В правую руку берут молоток и наносят сильные удары по наибольшей выпуклости, уменьшая их по мере выпрямления полосы, и заканчивают правку легкими ударами (рис. 101, а).  Рис. 101. Приемы правки металла: а — полосового, б — листового, в — тонких листов молотками (киянками), г — гладилками При правке полосу по мере необходимости надо поворачивать с одной стороны на другую, а закончив правку широкой стороны, приступать к правке ребра. Для этого поворачивают полосу на ребро и наносят вначале сильные удары, а по мере устранения кривизны — все слабее и слабее в направлении от вогнутой части к выпуклой. После одного-двух ударов полосу следует поворачивать с одного ребра на другое. Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно — на разметочной плите по просвету или наложением линейки на полосу. Выправленный материал может иметь дефекты, в основном из-за неправильного определения места, по которому наносились удары, из-за неравномерной силы удара, отсутствия меткости удара. Края заготовок, отрезанных на станках, обычно имеют коробления и волнистую форму. Перед правкой покоробленные места обводят мелом или простым карандашом. После этого заготовку кладут на плиту, прижимают ее левой рукой, а правой наносят удары молотком рядами по всей длине полосы, постепенно переходя от нижней кромки к верхней. Сначала наносят сильные удары, а по мере перехода к верхнему краю с меньшей силой, но чаще. Правка листового металла. Это более сложная операция. Выпуклости чаще всего имеются на всей поверхности листа или же находятся в середине, поэтому при правке нельзя наносить удары молотком по выпуклому месту, так как от этого выпуклости не только не уменьшатся, а, наоборот, еще больше увеличатся. Перед тем как приступить к правке листовых заготовок с выпучинами, нужно установить, где больше вытянут металл, и выпуклые места обвести карандашом или мелом. После этого положить заготовку на опорную плиту так, чтобы она лежала всей поверхностью на плите и края ее не свешивались. Затем, поддерживая лист левой рукой, правой наносят удары молотком от края листа в направлении к выпуклости, как показано стрелками на рис. 101, б. Ровная часть листа будет вытягиваться, а выпуклость постепенно исчезать. По мере приближения к выпуклости удары должны наноситься все чаще и слабее. Во время правки необходимо следить за тем, улучшается ли поверхность листа, не остаются ли на нем следы от ударов молотка и уменьшается ли выпуклость. Тонкие листы правят легкими деревянными молотками-киянками (рис. 101, в), медными, латунными или свинцовыми молотками, а очень тонкие листы кладут на ровную плиту и выглаживают гладилками — металлическими или деревянными брусками (рис. 101, г). Правка пруткового материала. Короткие прутки правят на правильных плитах, нанося молотком удары по выпуклым местам и искривлениям. Устранив выпуклости, добиваются прямолинейности, нанося легкие удары по всей длине прутка и поворачивая его левой рукой. Прямолинейность проверяется на глаз или по просвету между плитой и прутком. Сильно пружинящие, а также очень толстые заготовки правят на двух призмах, нанося удары через мягкую прокладку во избежание забоин на заготовке. Если же усилия, развиваемые молотком, недостаточны для правки, то применяют ручные или механические прессы. В этом случае заготовку устанавливают на призмы выпуклой частью вверх. Правка с подогревом. Профильный металл (уголки, швеллера, тавры, двутавры), пустотелые валы, толстую листовую сталь, поковки правят с нагревом изогнутого места (выпуклости) паяльной лампой или сварочной горелкой до вишнево-красного цвета; окружающие же выпуклость слои металла охлаждают сырым асбестом или мокрыми тряпками. Правка (рихтовка) закаленных деталей. После закалки стальные детали иногда коробятся. Правка закаленных деталей называется рихтовкой. Точность рихтовки может быть достигнута в пределах 0,01— 0,05 мм. В зависимости от характера рихтовки применяют различные молотки. При рихтовке точных деталей, на которых следы ударов молотка не допустимы, используют мягкие молотки (из меди, свинца). Если же при рихтовке приходится вытягивать, удлинять металл, применяют стальные молотки весом от 200 до 600 г с закаленным бойком или специальные рихтовальные молотки с закругленной узкой стороной бойка. Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке. Изделия толщиной не менее 5 мм, если они закалены не насквозь, а только на глубину 1—2 мм, имеют вязкую сердцевину, поэтому рихтуются сравнительно легко; их нужно рихтовать, как сырые детали, т. е. наносить удары по выпуклым местам. Изделия тоньше 5 мм всегда закаливают насквозь, поэтому рихтовать их нужно не по выпуклым, а, наоборот, по вогнутым местам (рис. 102, а). Волокна вогнутой части детали растягиваются, удлиняются от ударов молотка, а волокна выпуклой части сжимаются, и деталь выпрямляется.  Рис. 102. Приемы правки (рихтовки): а — тонких деталей, б — угольника при изменении угла меньше 90°, в — угольника при изменении угла больше 90° На рис. 102, б показана правка угольника, у которого после закалки изменился угол между полками. Если угол стал меньше 90°, то удары молотком наносят у вершины внутреннего угла, если же угол стал больше 90° (рис. 102, в), то удары наносят у вершины наружного угла. В случае коробления изделия по плоскости и по узкому ребру рихтовку выполняют отдельно — сначала, по плоскости, а потом по ребру. Механизация правки. Ручная правка является малопроизводительной операцией, и к ней прибегают в тех случаях, когда правят небольшие партии деталей. В основном на предприятиях применяется машинная правка, выполняемая на ручных вальцовках (рис. 103, а), правильных вальцах и прессах, а также на специальных приспособлениях.  Рис. 103. Механизация правки: а — на ручных вальцовках, б — правильных вальцах, в — валки для сортового материала; 4 — верхняя траверса, 2 — верхние опорные ролики, 3 — рабочие валки, 4 — нижиие опорные ролики, 5 — нижияя траверса Правильные вальцы (рис. 103, б) имеют валки, которые вращаются в разные стороны. Заготовка подается в валки, затягивается и, проходя между ними, выпрямляется. Для правки листового металла применяют вальцы с круглыми валками, для правки сортового материала (угольников, швеллеров и т. п.) используют валки с ручьями по профилю выпрямляемого металла (рис. 103, в). Правильные прессы применяются для правки металла толщиной до 25 мм. Пруток или полосу укладывают в опорную колодку выпуклостью вверх. Правку производят пуансоном, установленным на ползуне, который получает движение от механического или гидравлического привода. по наибольшей выпуклости, уменьшая их по мере выпрямления полосы, и заканчивают правку легкими ударами (рис. 101, а).  Рис. 101. Приемы правки металла: а — полосового, б — листового, в — тонких листов молотками (киянками), г — гладилками При правке полосу по мере необходимости надо поворачивать с одной стороны на другую, а закончив правку широкой стороны, приступать к правке ребра. Для этого поворачивают полосу на ребро и наносят вначале сильные удары, а по мере устранения кривизны — все слабее и слабее в направлении от вогнутой части к выпуклой. После одного-двух ударов полосу следует поворачивать с одного ребра на другое. Результаты правки (прямолинейность заготовки) проверяют на глаз, а более точно — на разметочной плите по просвету или наложением линейки на полосу. Выправленный материал может иметь дефекты, в основном из-за неправильного определения места, по которому наносились удары, из-за неравномерной силы удара, отсутствия меткости удара. Края заготовок, отрезанных на станках, обычно имеют коробления и волнистую форму. Перед правкой покоробленные места обводят мелом или простым карандашом. После этого заготовку кладут на плиту, прижимают ее левой рукой, а правой наносят удары молотком рядами по всей длине полосы, постепенно переходя от нижней кромки к верхней. Сначала наносят сильные удары, а по мере перехода к верхнему краю с меньшей силой, но чаще. Гибкой – называют метод слесарной размерной обработки, при котором геометрическая форма заготовки изменяется в результате ее пластического деформирования в холодном или горячем состоянии. Гибкой получают детали сложной пространственной формы (хомуты, скобы, элементы трубопроводов и т. д.). Гибку применяют для придания необходимой формы листовому, а также материалу круглого, квадратного и прямоугольного сечения. Гибку производят вручную ударами молотка в тисках, в струбцинах, с помощью специальных приспособлений (универсальных гибочных станках). Гибку труб производят обычно с наполнителями, чтобы избежать образования складок и сплющивания стенок (используется песок, свинец, канифоль). Для гибки труб применяют ручные тиски (до d= 20 мм) и механические (до d= 100 мм) с толщиной Контрольные вопросы: 1.Что должны иметь студенты перед началом работы? Студенты должны иметь: специальную одежду, обувь, средства защиты - маску, очки, рукавицы, перчатки, а также письменные принадлежности, тетрадь-конспект, учебник. 2. Дать определение плоскостная разметка и пространственная? Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. В этом случае риски наносят только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей. Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой. 3. Назовите инструменты при выполнении правки? Молоток, правильная плита, стальная плита, чугунная плита, наковальня, тиски, вальцы, пресс Выполнить задание 1. При работе с острыми инструментами: чертилками, циркулями разметочными, кернерами класть их в карманы спецодежды: а) разрешается б) запрещается в) разрешается с расположением верхних острых концов вверх Ваш ответ: Б 2. При рубке металла расстояние от пальцев до ударной части зубила должно быть: а) 10-15 мм б) 20-25 мм в) не более 20 мм Ваш ответ: Б 3. При рубке металла рекомендуется пользоваться такими защитными средствами как: а) защитные очки, резиновая шайба, защитная сетка, решётка под ноги б) защитная сетка, защитные очки, верхонки, спецодежда в) верхонки, резиновая шайба, решётка под ноги, резиновые сапоги (или калоши) Ваш ответ: А 4. Угол наклона зубила к плоскости должен быть: а) не менее 45º б) 25º-30º в) не менее 30º-35º Ваш ответ: В 5. Высота защитного экрана при рубке металла должна быть: а) не больше 80 см б) 50 см в) не менее 1 м Ваш ответ: В 6. При рубке листового металла тисках запрещается наносить: а) кистевые удары б) локтевые удары в) плечевые удары Ваш ответ: А 7. Править и рихтовать треснутые закалённые детали: а) запрещается б) разрешается в) разрешается с применением защитных очков Ваш ответ: А 8. При резке металла заканчивать резку необходимо: а) до края заготовки б) за 2-3 мм до края заготовки, а затем переломить её в) за 1 мм до края, а затем переломить её Ваш ответ: Б 9. Максимальный зазор между кругом и подручником должен быть: а) 1-2 мм б) 2-3 мм в) не более 5 мм Ваш ответ: Б 10. При опиливании металла располагать пальцы левой руки на напильнике на расстоянии: а) 10-20 мм б) не более 20 мм в) 20-30 мм Ваш ответ: Б 11. Насаживать рукоятку на напильник нужно: а) ударяя по напильнику б) ударом о верстак в) с помощью тисков Ваш ответ: Б 12. При горизонтальном сверлении в тисках нижняя граница отверстия должна располагаться: а) выше уровня губок не менее чем на 1 Ď- диаметра патрона б) выше уровня губок не менее чем на 0,5 Ď- диаметра патрона в) выше уровня губок не менее чем на 0,3 Ď- диаметра патрона Ваш ответ: Б 13. Качество резьбы проверяется при помощи: а) болта б) пальца в) калибр-пробки Ваш ответ: В 14. Ручки для молотков и напильников делают из древесины: а) мягких лиственных пород б) хвойных пород в) твёрдых лиственных пород Ваш ответ: В Критерием оценки является количество правильных ответов: менее 10 правильных ответов — оценка 2; 10-11 правильных ответов — оценка 3; 12-13 правильных ответов — оценка 4; 14 правильных ответов — оценка 5. Изобразите инструменты для разметки, правки , гибки. |