Кр. 1 Краткое описание принципа работы объекта автоматизации 4

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

|

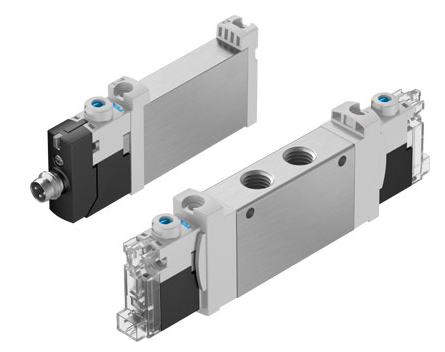

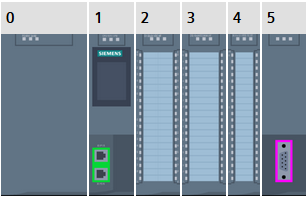

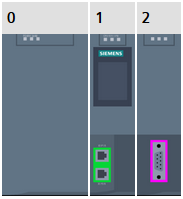

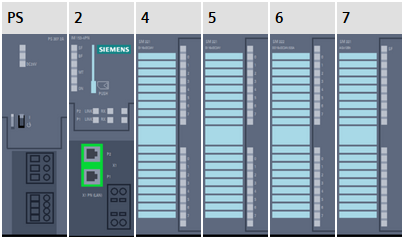

Содержание Введение 2 1 Краткое описание принципа работы объекта автоматизации 4 2 Выбор датчиков, ориентировочная расстановка датчиков по технологической установке 6 2.1 Датчик наличия банки с реагентом в ячейке и на месте выдачи 6 2.2 Датчик температуры внутри корпуса склада 8 2.3 Датчик горизонтальной координаты двухосевого манипулятора 8 2.4 Датчик вертикальной координаты двухосевого манипулятора 9 2.5 Датчики для определения крайних положений механизма линейного перемещения 10 2.6 Датчики крайних положений пневматического захвата 11 2.7 Датчик открытия дверцы для ручного доступа к складу 12 2.8 Ориентировочная расстановка датчиков по технологической установке 12 3 Исполнительные устройства 14 4 Выбор программируемого логического контроллера 18 5 Разработка принципиальной электрической схемы 22 6 Описание алгоритма работы системы управления 26 ВведениеАвтоматизация технологических процессов в промышленности на сегодняшний день является одним из основных направлений развития производства. При этом автоматизации поддаются практически любые процессы – от отдельных локальных задач и до полностью автоматизированных цехов и даже предприятий. В рамках данной расчетно-графической работы необходимо разработать элементы системы управления технологическим процессом или технологической установкой согласно варианту. В работе должны быть выполнены следующие задания: - краткое описание принципа работы объекта автоматизации (технологического процесса или установки); - выбор датчиков, ориентировочная расстановка датчиков по технологической установке (для каждого из датчиков должно быть кратко описано какую величину он измеряет, в каких пределах, какой сигнал дает на выходе, для чего необходим в данном случае); - выбор пневматических исполнительных элементов и средств управления ими (в случае, если такие элементы необходимы в рамках данной технологической установки). Описание управляющих сигналов для остальных исполнительных устройств; - выбор программируемого логического контроллера (для выбора модулей, входящих в состав контроллера, использовать онлайн-конфигураторы на сайтах производителей ПЛК). Вариант задания для направления 11.03.01 «Радиотехника»: Считать, что ПЛК установлен на значительном расстоянии от самой установки, подключение датчиков предусмотреть через станцию децентрализованной периферии; - разработать принципиальную электрическую схему подключения датчиков и исполнительных устройств к ПЛК. Вариант задания для направления 11.03.01 «Радиотехника»: На схеме отразить промышленную сеть между ПЛК и станцией децентрализованной периферии. Описать основные преимущества и недостатки выбранной сети по сравнению с другими типами сетей; - привести описание алгоритма работы системы управления (должны быть описаны все реакции системы на все сигналы или комбинации сигналов с датчиков). В качестве автоматизируемого объекта будем рассматривать автоматизированный вертикальный склад для хранения и выдачи химических реагентов. Размеры склада: три уровня в высоту и три ряда ячеек в ширину. Внутри склада должен быть обеспечен контроль температуры (для долговременного хранения реагентов должна поддерживаться температура ниже +8 °С). С внешней стороны склада расположена дверца для ручного доступа к ячейкам склада. Упаковка реагентов в каждой ячейке – пластиковые банки одинаковых габаритов. Склад должен по команде с внешней системы управления осуществлять выдачу соответствующей банки на специально выделенное место снаружи от склада. 1 Краткое описание принципа работы объекта автоматизацииАвтоматизированный склад состоит из следующих элементов (рисунок 1): Корпус, внутри которого обеспечивается поддержание пониженной температуры; Набор ячеек для хранения банок с реагентами (три горизонтальных уровня по три ячейки в ширину); Место для выдачи затребованной банки; Пневматический захват для схватывания банки на складе. Захват установлен на механизме линейного перемещения, предназначенном для выдвижения захвата к банке и вытягивания банки изнутри ячейки;  Рисунок 1 – Внешний вид автоматизированного склада Двухосевой манипулятор, перемещающий захват вдоль склада по двум координатам (горизонтально и вертикально) к конкретным ячейкам и к месту выдачи. В состав манипулятора входит два привода перемещения, каждый из которых сдвигает захват в продольном направлении (перемещение по каждому из приводов возможно в обоих направлениях – вправо/влево для горизонтальной оси и вверх/вниз для вертикальной оси). Для дальнейшей работы зададимся ориентировочными длинами осей манипулятора – 800 мм в горизонтальном направлении, 500 мм в вертикальном направлении; Охладитель для поддержания пониженной температуры внутри корпуса склада. Реализован аналогично холодильнику; Дверца на внешней стороне корпуса склада, предназначенная для ручного доступа к содержимому склада. Интерфейс оператора, предназначенный для взаимодействия с оператором, получения от оператора управляющих команд и индикации режимов работы. На интерфейсе оператора расположены следующие кнопки и индикаторы: аварийный останов, три кнопки для ручного выбора номера горизонтального уровня (S1, S2, S3), три кнопки для ручного выбора номера ячейки внутри уровня (S4, S5, S6), кнопка «ПУСК» (S7) для ручного запуска процесса выдачи, кнопка «СБРОС» (S8) для сброса ошибок, лампа «выдача заготовки в процессе» (H1), лампа «груз выдан» (H2), лампа «выдача невозможна» (H3), лампа «авария» (H4). 2 Выбор датчиков, ориентировочная расстановка датчиков по технологической установкеДля автоматизации работы склада необходимо контролировать следующие величины и параметры: Наличие банки с реагентом в ячейке, из которой должна быть осуществлена выдача; Наличие препятствий на месте выдачи; Температура внутри корпуса склада; Горизонтальная координата двухосевого манипулятора; Вертикальная координата двухосевого манипулятора; Крайние положения механизма линейного перемещения; Крайние положения пневматического захвата; Факт открытия дверцы для ручного доступа к складу. 2.1 Датчик наличия банки с реагентом в ячейке и на месте выдачиДля фиксации факта наличия банки с реагентом внутри каждой ячейки необходимо применение датчиков приближения. Основными типами датчиков приближения, широко применяемыми в промышленности являются: оптические датчики, емкостные датчики, индуктивные датчики, концевые выключатели. Индуктивные и емкостные датчики не применимы в рамках описанной задачи, так как они регистрируют наличие металлических объектов, а банки с реагентами пластиковые. Концевые выключатели требуют определенного минимального усилия нажатия, что может привести к возникновению проблем с очень легкими реагентами или при их минимальном количестве в банке. Поэтому, для фиксации наличия банки с реагентом в ячейке будем использовать оптические датчики. Наиболее компактным решением для размещения датчиков внутри склада является вариант оптического датчика с передачей излучения по оптоволокну. В таком случае излучатель и приемник света располагаются рядом со складом, а к конкретному месту измерения прокладывается гибкое оптоволокно. По взаимному расположению излучателя и приемника оптические датчики используются в двух конфигурациях – диффузионные датчики и датчики типа «световой барьер». В рамках данной задачи лучше использовать датчики типа «световой барьер», так как данный тип позволяет гарантированно фиксировать наличие банки с реагентом внутри ячейки. Выберем датчик SOE4-FO-L-HF2-1P-M8 производства компании FESTO. Для организации датчика типа «световой барьер» необходимо использование оптоволокна типа SOOC-TB-M4-2-R25. Внешний вид датчика и оптоволокна приведен на рисунке 2.   Рисунок 2 – Оптический датчик и оптоволокно типа «световой барьер» Технические характеристики датчика: Принцип измерения: Оптоэлектронный; Метод измерения: Оптоволоконный блок; Тип освещения: красный; Диапазон напряжения питания: 10 ... 30 В постоянного напряжения; Выходной сигнал – дискретный. Всего для построения системы необходимо девять таких комплектов. Еще один комплект необходим в конфигурации диффузионного датчика для определения наличия банки с реагентом на месте выдачи. 2.2 Датчик температуры внутри корпуса складаДля измерения температуры применим термопару, сигнал с которой будет обрабатываться контроллером системы управления. Применим датчик типа A-106K1.5M(M8) -U50. Внешний вид датчика приведен на рисунке 3.  Рисунок 3 – Внешний вид термопары Технические характеристики датчика температуры: Тип термоспая: Хромель-Алюмель (термопара типа К); Диапазон измерения температур: -40…600 ºС; Тип крепления: резьба М8; Длина рабочей части: 50 мм. 2.3 Датчик горизонтальной координаты двухосевого манипулятораДля измерения горизонтальной координаты двухосевого манипулятора необходим датчик с диапазоном измерения не менее 800 мм (длина хода горизонтальной оси). Требования к точности в данной системе относительно невысокие, поэтому точности в ±0,1 мм достаточно. Выбираем датчик линейного перемещения EMSPP800S1S3A с длиной хода 900 мм. Внешний вид датчика представлен на рисунке 4. Технические характеристики: Длина хода: 800 мм; Разрешение: 5 мкм; Максимальная скорость перемещения: 10 м/с; Максимальное ускорение: 100 м/с2; Выходной сигнал: промышленная сеть ProfiBus.  Рисунок 4 – Внешний вид датчика EMSPP800S1S3A 2.4 Датчик вертикальной координаты двухосевого манипулятораТехнологические требования к измерению вертикальной координаты манипулятора аналогичны горизонтальной, за исключением длины хода – не менее 500 мм. Поэтому для измерения вертикальной координаты выбираем датчик, аналогичный горизонтальной оси: EMSPP500S1S3A с длиной хода 500 мм. Внешний вид датчика представлен на рисунке 5.  Рисунок 5 – Внешний вид датчика EMSPP900S1S3A Технические характеристики: Длина хода: 500 мм; Разрешение: 5 мкм; Максимальная скорость перемещения: 10 м/с; Максимальное ускорение: 100 м/с2; Выходной сигнал: промышленная сеть ProfiBus. 2.5 Датчики для определения крайних положений механизма линейного перемещенияМеханизм линейного перемещения в данной установке представляет собой пневмоцилиндр с установленным на штоке пневматическим захватом. У этого механизма два крайних положения - полностью вытянутый шток цилиндра и полностью втянутый шток. Соответственно, необходимо два датчика для определения крайних позиций механизма. В качестве таких датчиков можно использовать концевые выключатели, либо датчики приближения различного принципа действия. Концевые выключатели в рамках данной системы использовать не представляется возможным, так как механизм постоянно перемещается, а концевые выключатели должны быть установлены на некоторых фиксированных местах. По той же причине затруднено применение оптических, индуктивных и емкостных датчиков приближения. Поэтому для определения крайних положений штока пневмоцилиндра будем применять магниторезистивные датчики. Эти датчики устанавливаются на корпус цилиндра и всегда находятся в четко фиксированных местах относительно цилиндра. Срабатывание датчика происходит на приближение магнита, встроенного в поршень пневмоцилиндра. Выбираем датчики SMT-8M-A-NS-24V-E-5-N-OE. Внешний вид датчика приведен на рисунке 6. Технические характеристики датчика: Измеряемая величина: Позиция Принцип измерения: магниторезистивный; Точность: ±0,2 мм; Выходной сигнал: дискретный, нормально открытый контакт; Напряжение питания: 7..30 В постоянного тока; Электрической подключение: трехпроводный кабель (открытый конец).  Рисунок 6 – Внешний вид датчика SMT-8M-A-NS-24V-E-5-N-OE 2.6 Датчики крайних положений пневматического захватаОпределение крайний положений пневматического захвата необходимо для того, чтобы определять, правильно ли сработал захват при подаче соответствующего управляющего сигнала. Основными требованиями к такому типу датчика является компактные размеры для монтаже на захвате и срабатывание на приближение металлических частей. Поэтому выбираем компактные индуктивные датчики модели SIEH-3B-PS-K-L в количестве 2 шт (один – на открывание, второй – на закрывание). Внешний вид датчиков приведен на рисунке 7.  Рисунок 7 – Внешний вид датчика SIEH-3B-PS-K-L Технические характеристики датчика: Метод измерения: Индуктивный; Расстояние срабатывания: 1 мм; Выходной сигнал: дискретный, PNP; Размер корпуса: 3 мм; Напряжение питания: 10..30 В постоянного тока. 2.7 Датчик открытия дверцы для ручного доступа к складуДля определения факта открытия дверцы для ручного доступа к складу необходимо фиксировать отдаление края дверцы от корпуса склада. Так как дверца имеет металлические элементы, то в качестве датчика можно использовать индуктивный датчик, установленный на максимальном удалении от навесов двери. Выбираем в качестве датчика модель DADG-D-F8-25. Внешний вид датчика приведен на рисунке 8.  Рисунок 8 – Внешний вид датчика DADG-D-F8-25 Технические характеристики датчика: Метод измерения: Индуктивный; Расстояние срабатывания: 0,6 мм; Выходной сигнал: дискретный, PNP; Точность повторения: 0,01 мм; Напряжение питания: 10..30 В постоянного тока. 2.8 Ориентировочная расстановка датчиков по технологической установкеВ соответствии со сделанным выбором датчиков, осуществим расстановку датчиков по установке. Выходы оптоволокна датчиков типа «световой барьер» устанавливаются в ячейках склада в соответствии с рисунком 9. Общая схема расположения датчиков по технологической установке приведена на рисунке 10.  Рисунок 9 – Расположение датчиков «световой барьер» На общей схеме расположения датчиков датчики типа «световой барьер» показаны в виде их наименований внутри соответствующей ячейки. На схеме датчикам присвоены следующие обозначения: 1B1, 1B2, 1B3, 2B1, 2B2, 2B3, 3B1, 3B2, 3B3 – датчики типа «световой барьер», расположенные в ячейках склада; 4B1 – диффузионный оптический датчик для определения наличия банки с реагентом на месте выдачи; 5B1, 5B2 – датчики перемещения по вертикальной и горизонтальной осям соответственно; 6B1, 6B2 – датчики крайних положений механизма линейного перемещения; 7B1, 7B2 – датчики крайних положений пневматического захвата; 8B1 – датчик открытия дверцы для ручного доступа к складу; T1 – датчик температуры.  Рисунок 10 – Общая схема расположения датчиков по технологической установке 3 Исполнительные устройстваВ рамках данного задания необходимо осуществить выбор пневматических исполнительных элементов и средств управления ими (в случае, если такие элементы необходимы в рамках данной технологической установки) и привести описание управляющих сигналов для остальных исполнительных устройств. В рамках данной технологической установки в качестве исполнительных устройств используется два электропривода перемещения осей манипулятора, охладитель, а также – пневматический механизм линейного перемещения и пневматический захват. Приводы перемещения осей манипулятора – реверсивные (могут осуществлять перемещение захвата в обоих направлениях вдоль каждой из осей). У каждого из приводов – два управляющих сигнала (на входные реле приводов подаются логические сигналы номиналом 24 В). Для входных реле вертикальной оси используются реле K1 и K2: при подаче сигнала логической «1» на реле K1 происходит перемещение в положительном направлении оси, при подаче сигнала логической «1» на реле K2 происходит перемещение в отрицательном направлении оси. При подаче сигналов логического «0» на оба реле происходит остановка привода. Запрещена одновременная подача сигналов логической «1» на реле K1 и K2. Для входных реле горизонтальной оси используются реле K3 и K4: при подаче сигнала логической «1» на реле K3 происходит перемещение в положительном направлении оси, при подаче сигнала логической «1» на реле K4 происходит перемещение в отрицательном направлении оси. При подаче сигналов логического «0» на оба реле происходит остановка привода. Запрещена одновременная подача сигналов логической «1» на реле K3 и K4. У охладителя в качестве управляющего используется один логический сигнал. На входе реле установлено реле K5. При подаче на реле K5 сигнала уровня логической «1» охладитель включается, а при подаче сигнала уровня логический «0» – выключается. В качестве привода механизма перемещения захвата выбираем пневматический цилиндр двустороннего действия с длиной хода штока 200 мм. В соответствии с требованием об определении положения цилиндра с применением магнитно-резистивных датчиков, выбираем модель цилиндра ADN-20-200-A-P-A. Внешний вид цилиндра приведен на рисунке 11.  Рисунок 11 – Внешний вид цилиндра ADN-20-200-A-P-A Технические характеристики: Диаметр поршня: 20 мм; Ход поршня: 200 мм; Демпфирование: нерегулируемое демпфирование, упругие кольца с обеих сторон; Определение позиции: для герконов; Рабочее давление: 0,6 ... 10 бар; Режим работы: двустороннего действия; Пневматическое присоединение: резьба M5. В качестве привода механики пневматического захвата необходимо использовать короткоходовый цилиндр двустороннего действия. Выбираем модель ADVC-10-10-A-P-A. Внешний вид цилиндра приведен на рисунке 12. Технические характеристики: Диаметр поршня: 10 мм; Ход поршня: 10 мм; Демпфирование: нерегулируемое демпфирование, упругие кольца с обеих сторон; Определение позиции: для герконов; Рабочее давление: 1 ... 8 бар; Режим работы: двустороннего действия; Пневматическое присоединение: резьба M5.  Рисунок 12 – Внешний вид цилиндра ADVC-10-10-A-P-A Для управления работой пневмоцилиндров механизма линейного перемещения и пневмозахвата необходимо использовать пневмораспределители (по одному распределителю на каждый цилиндр). Так как выбраны цилиндры двустороннего действия, применим распределители типа 5/2 с электромагнитным управлением. Номинальное напряжение управляющей катушки – 24 В постоянного тока – для возможности прямого подключения к контроллеру системы управления. Выбираем распределитель VUVG-LK10-M52-AH-Q6-U-1H2L-S от компании Festo. Внешний вид распределителя приведен на рисунке 13.  Рисунок 13 – внешний вид распределителя VUVG-LK10-M52-AH-Q6-U-1H2L-S Технические характеристики: Функция распределителя: 5/2 моностабильный; Тип управления: электрический, 24 В; Рабочее давление: -0,9 ... 10 бар; Тип конструкции: золотниковый; Возврат в исходную позицию: пневмопружина. Изобразим принципиальную пневматическую схему подключения пневматических элементов склада (рисунок 14):  Рисунок 14 – Принципиальная пневматическая схема На схеме приведены следующие обозначения: А1, А2 – пневмоцилиндры механизма линейного перемещения и пневматического захвата соответственно; V1, V2 – пневмораспределители для управления цилиндрами. 4 Выбор программируемого логического контроллераДля построения системы управления осуществим выбор программируемого логического контроллера. Основными критериями выбора являются: - наличие необходимого количества входов-выходов у ПЛК; - наличие необходимых сетевых интерфейсов; - достаточное быстродействие процессора контроллера. На сегодняшний день быстродействие промышленных ПЛК достаточно велико, чтобы реализовывать сравнимые по сложности системы управления. Для построения системы управления контроллер должен обладать следующими входами/выходами и сетевыми интерфейсами: - 23 цифровых входа с напряжением 24 В (15 сигналов с датчиков и 8 сигналов с кнопок на пульте управления); - один аналоговый вход (термопара К-типа); - 11 цифровых выходов с напряжением 24 В (четыре лампы на пульте управления, пять катушек реле для управления исполнительными устройствами и две катушки пневмораспределителей); - интерфейс ProfiBus для подключения двух датчиков перемещения. В соответствии с данным списком подбираем конфигурацию ПЛК. Для выбора контроллера воспользуемся конфигуратором на сайте производителя. В качестве производителя выбираем компанию Siemens – одного из крупнейших производителей, контроллеры которых широко распространены и отличаются высокой надежностью. Внешний вид подобранной конфигурации приведен на рисунке 15. На рисунке 15 показаны следующие модули контроллера: - слот 0 – блок питания системы, PS 60W 24/48/60 В постоянного тока, заказной номер 6ES7505-0RA00-0AB0; - слот 1 – процессорный модуль CPU 1511-1 PN, заказной номер 6ES7511-1AK02-0AB0; - слот 2 – устройство цифрового ввода, DI 32x24VDC HF (32 входа по 24 В постоянного тока), заказной номер 6ES7521-1BL00-0AB0; - слот 3 – устройство цифрового вывода, DQ 16x24VDC/0.5A HF (16 выходов по 24 В постоянного тока, до 0,5 А на канал), заказной номер 6ES7522-1BH01-0AB0; - слот 4 – устройство аналогового ввода, AI 4xU/I/RTD/TC ST (четыре аналоговых входа, поддерживаемые сигналы: напряжение, ток, термосопротивление, термопара), заказной номер 6ES7531-7QD00-0AB0; - слот 5 – коммуникационный модуль, CM 1542-5, PROFIBUS DP Master/Slave, заказной номер 6GK7542-5DX00-0XE0.  Рисунок 15 – Конфигурация ПЛК Вариант задания для направления 11.03.01 «Радиотехника»: Считать, что ПЛК установлен на значительном расстоянии от самой установки, подключение датчиков предусмотреть через станцию децентрализованной периферии. В соответствии с заданием, конфигурацию ПЛК осуществляем в виде следующих двух конфигураций: - основная станция автоматизации, в которой установлен процессорный модуль ПЛК; - станция распределенной периферии, к которой подключены датчики и исполнительные устройства. На рисунке 16 приведена конфигурация основной станции автоматизации, а на рисунке 17 приведена конфигурация станции распределенной периферии.  Рисунок 16 – Конфигурация основной станции автоматизации В конфигурации на рисунке 16 показаны следующие модули: - слот 0 – блок питания системы, PS 25W 24 В постоянного тока, заказной номер 6ES7505-0KA00-0AB0; - слот 1 – процессорный модуль CPU 1511-1 PN, заказной номер 6ES7511-1AK02-0AB0; - слот 2 – коммуникационный модуль, CM 1542-5, PROFIBUS DP Master/Slave, заказной номер 6GK7542-5DX00-0XE0.  Рисунок 17 – Конфигурация станции распределенной периферии В конфигурации на рисунке 17 показаны следующие модули: - слот PS – блок питания нагрузки PS 307; AC 120/230В, DC 24В, 2A, заказной номер 6ES7307-1BA01-0AA0; - слот 2 – интерфейсный модуль 153-4 для ET 200M, PROFINET, заказной номер 6ES7153-4AA01-0XB0; - слоты 4,5 – модули цифрового ввода 16DI, DC 24В (16 потенциально развязанных входов по 24 В), заказной номер 6ES7321-1BH02-0AA0; - слот 6 – модуль цифрового вывода 16DO, 24В пост. тока, 0,5 A (16 потенциально развязанных выходов по 24 В, до 0,5 А на канал), заказной номер 6ES7322-1BH01-0AA0; - слот 7 – модуль аналогового ввода 2 AI (два аналоговых входа поддерживаемые сигналы: напряжение, ток, термосопротивление, термопара), заказной номер 6ES7331-7KB02-0AB0. 5 Разработка принципиальной электрической схемыРазработаем принципиальную электрическую схему подключения датчиков и исполнительных устройств к ПЛК системы управления. Все выбранные датчики и исполнительные устройства используют напряжения питания и уровни сигналов 24 В, что соответствует уровням напряжения на входах/выходах ПЛК. Также, все исполнительные устройства подключены к контроллеру через реле, что позволяет управлять мощными потребителями посредством слаботочных сигналов. Поэтому все устройства можно подключать напрямую к ПЛК без использования дополнительных преобразователей. Разработанная принципиальная схема приведена на рисунке 18. Вариант задания для направления 11.03.01 «Радиотехника»: На схеме отразить промышленную сеть между ПЛК и станцией децентрализованной периферии. Описать основные преимущества и недостатки выбранной сети по сравнению с другими типами сетей. Принципиальная электрическая схема с учетом наличия станции распределенной периферии сформирована в виде двух частей: - схема подключения датчиков и исполнительных элементов к станции распределенной периферии, представленная на рисунке 19; - схема подключения промышленных сетей, представленная на рисунке 20. Так как датчики 5B1 и 5B2 передают выходные сигналы посредством промышленной сети ProfiBus, они подключаются к основной станции автоматизации по сети, минуя станцию распределенной периферии.  Рисунок 18 – Принципиальная электрическая схема  Рисунок 19 – Принципиальная электрическая схема подключения датчиков и исполнительных устройств к станции распределенной периферии  Рисунок 20 – Схема подключения промышленных сетей На рисунке 20 показано подключение станции распределенной периферии к основной станции автоматизации посредством сети Profinet. К преимуществам данной сети можно отнести высокую скорость передачи данных и большое количество возможных абонентов в сети. При этом основным недостатком сети можно считать ограниченную длину фрагмента кабеля – при построении сети на витой паре длина кабеля ограничена величиной 100 м. В случае необходимости размещения основной станции и станции распределенной периферии на расстоянии более 100 метров, необходимо использовать дополнительное оборудование или передавать сигнал по оптоволокну. 6 Описание алгоритма работы системы управленияПрограмма в ПЛК выполняется циклически в соответствии со следующими принципами: - в начале рабочего цикла ПЛК осуществляет чтение входных сигналов и сохранение уровней сигналов в буфер входов в оперативной памяти; - затем выполняется алгоритм управляющей программы; - в конце рабочего цикла ПЛК осуществляет запись из буфера выходов оперативной памяти на физические выходы. В дальнейшем описании алгоритма использованы адреса входов и выходов ПЛК, соответствующие принципиальной электрической схеме, изображенной на рисунке 18. При выполнении первого рабочего цикла отработки программы (при включении питания) выполняется фрагмент программного кода, отвечающий за выставление всех элементов установки в исходные позиции: - на выходы Q1.1 и Q1.2 подаются сигналы уровня «логический 0»; - одновременно с подачей сигналов запускаются таймеры Т1 и Т2, отсчитывающие предельное время перемещения модуля линейного перемещения и открытия захвата соответственно. В случае, если на момент срабатывания таймера Т1 или Т2 ПЛК не получит сигнал с датчика 6B1 и 7B1 соответственно, значит по каким либо причинам не выполнились команды на втягивание модуля линейного перемещения и/или раскрытие захвата соответственно. В таком случае система переходит в состояние ошибки. Работа системы приостанавливается, на выход Q0.3 подается сигнал уровня «логическая 1». - при получении сигнала уровня «логическая 1» на входе i2.2 или i2.4 ПЛК осуществляется остановка таймера Т1 или Т2 соответственно. При получении обоих сигналов осуществляется проверка текущего положения осей манипулятора. - если вертикальная ось находится в положении Y>0, то на |