Дипломный проект. Пояснительная Грачев. 1. Организационнотехнологическая часть проекта 6 Описание узла 6

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

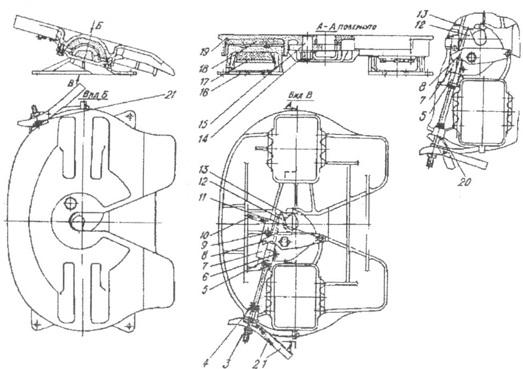

Содержание Введение 4 1. Организационно-технологическая часть проекта 6 1. 1. Описание узла 6 1.1.1. Выбор типа производства и методов сборки 8 1.2. Маршрутная технология сборки 9 1.3. Схема сборки 13 1.4. Технологический процесс сборки 14 1.5. Организация сборки 16 1.6. Обоснование выбранного оборудования для сборки 18 1.7. Обоснование выбранных приспособлений и инструмента при 19 сборке. Описание и расчет разработанной конструкции приспособления 1.8. Обоснование метода перемещения деталей при сборке 21 1.9. Расчет темпа сборки и ритма сборки 22 1.10. Расчет штучного времени на сборочных операциях 23 1.11. Расчет количества потребного оборудования и его загрузки 25 2. Организация труда на участке сборки 26 2.1. Оперативное управление процессом сборки 28 2.2. Организация рабочего места слесаря-сборщика 31 2.3. Организация технического контроля качества сборки 35 Выбор средств контроля 2.4. Техника безопасности, пром. санитария 41 и противопожарная безопасность 2.5. Разработка общей планировки участка сборки изделия 46 3. Экономическая часть проекта 50 3.1. Расчет численности производственных рабочих, 50 ИТР, служащих, МОП 3.2. Расчет стоимости основных деталей 52 3.3. Расчет фондов заработной платы 54 Определение начислений на заработную плату 3.4. Расчет цеховых накладных расходов по статьям затрат 57 Определение накладных расходов 3.5. Определение себестоимости узла 59 3.6. Технико-экономические показатели участка 60 3.7. Сравнение расчётных показателей с заводской стоимостью 61 и обоснование экономической эффективности проекта Заключение 63 Библиографический список 64 Введение Открытое акционерное общество «Автомобильный завод «УРАЛ» создано в соответствии с Федеральным законом ''Об акционерных обществах'', на основании Плана внешнего управления, утвержденного собранием кредиторов ОАО «УРАЛАЗ» (протокол от 13.01.1999 г.), и дополнений к нему. ОАО АЗ ''УРАЛ'' является одним из ведущих в России производителем автомобильной техники повышенной проходимости и различной специальной автомобильной техники для сельского хозяйства, нефте- и газодобычи, оборонных нужд. В 2008 году подготовлено производство дорожных самосвалов Урал-63685 и Урал-6563 с увеличенными объёмами кузова. На данный момент выпускаются следующие модели Уралов. Так же как для всего автомобилестроение России для автозавода УРАЛ приоритетное направление - обеспечение высокого качества изготовления агрегатов автомобиля, его сборки и доводки, максимальной надежности и долговечности кузова и агрегатов. Практика показывает, что 60…70 % отказов автомобилей связано с недостаточно хорошим качеством отдельных деталей и агрегатов, поэтому неизменно возрастает роль прогрессивных технологических процессов изготовления деталей и их сборки. Современное автомобильное производство включает в себя прогрессивные технологические процессы получения заготовок, обработки деталей, сборки кузова и агрегатов трансмиссии. Технологическое проектирование является одной из самых ответственных и трудоемких частей технической подготовки производства: трудоемкость его в обшей трудоемкости технической подготовки составляет 30…40% в мелкосерийном производстве, 40-50% в серийном и 50-60 % в массовом. Важнейшим показателем правильности технологии является технологичность изделия. Сборочные работы являются заключительным этапом в производственном процессе, предусматривающем получение готовых изделий путем соединения отдельных деталей. Качество выполнения сборочных работ значительно влияет на эксплуатационные качества собранной машины, на ее надежность и долговечность. При достаточно точно изготовленных отдельных деталях, но при недостаточно тщательном и правильном соединении их, собранное изделие не может обладать необходимыми эксплуатационными качествами и работать надежно. Трудоемкость сборочных работ в машиностроении составляет 20—30% общей трудоемкости изготовления изделия. Сборочные работы выполняют в сборочных отделениях и цехах завода. Место и организация выполнения сборочных работ определяют характер выпускаемых изделий, технологический процесс, объем производства. При единичном, мелкосерийном и серийном производстве узловую и общую сборку производят в сборочных цехах или сборочных отделениях механосборочных цехов. При крупносерийном и массовом производстве узловую сборку изделий производят в конце поточных линий или в отделениях механического цеха, в которых обрабатывают заготовки. В этом случае общую сборку машины выполняют в сборочном цехе. Основой для проектирования технологического процесса сборки являются: 1) чертежи сборочные, чертежи общих видов сборочных единиц и изделий; 2) технические условия на приемку и испытание сборочных единиц и изделий; 3) производственная программа; 4) спецификация поступающих на сборку сборочных единиц и деталей. Цель дипломного проекта: расширить и закрепить знания и умения, полученные при изучении специальных дисциплин, в том числе навыки технологического проектирования процессов сборки. Курсовой проект выполняется с учётом достижений науки и техники, и предусматривает улучшение технико-экономических показателей сборки по сравнению с существующим технологическим процессом сборки данной сборочной единицы. 1. Организационно-технологическая часть проекта .Описание узла. Седельно-сцепное устройство («седло» или «пятое колесо» в просторечии) — обеспечивает стыковку (сцепку) полуприцепа с тягачом, принимая на себя часть массы полуприцепа. По его наличию тягачи называют седельными. Представляет собой грузонесущую плиту, имеющую одну (в продольной плоскости) или две (в продольной и поперечной плоскостях) степени свободы, с угловой прорезью для вхождения установленного на опорной поверхности полуприцепа шкворня, который служит для сцепки полуприцепа с тягачом, а также является осью излома автопоезда в повороте. Механизм сцепки-фиксации расположен под опорной плитой. В настоящее время используются седельно-сцепные устройства с беззазорной фиксацией. Это исключает ударные нагрузки при движении и повышает срок службы седельного автопоезда в целом. Наиболее часто используют шкворни диаметром два дюйма (50,8 мм). Для магистральных перевозок предпочтительны сёдла с одной степенью свободы — продольной. Это повышает устойчивость сцепки в поворотах. В соответствии с существующей транспортной практикой наличие поперечной степени свободы определяется заказчиком, исходя из реальных условий эксплуатации. Для американских тягачей характерна возможность перемещения седельно-сцепного устройства вдоль рамы для изменения распределения массы полуприцепа по осям тягача. Шкворневые устройства В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т. Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом. Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.  Рисунок 1. Седельно — сцепное устройство 1 — рукоятка; 2. 4. 10 — пружины; 3 — гайка; 5 — запорный кулак; 6 — опора вращающаяся; 7 — защелка; 8 — крышка. 9. 11.21 — болты: 12 — захват задний; 13 — захват передний; 14 — гайка; 15 — палец; 16, 17 — кронштейны; 18 — подушка; 19 — седло; 20 — планка 1.2.Выбор типа производства и методов сборки. Разработка технологии сборки машины - составная часть технической подготовки производства. Главными принципами проектирования технологического процесса сборки являются: - обеспечение высокого качества изделий; - достижение наибольшей производительности и экономичности на основе широкого применения механизации и автоматизации сборочных работ. Именно технически высокий организационный уровень сборки определяет надёжность и долговечность машины, увеличивает срок её службы, поэтому выбор наиболее рациональной последовательности сборки и правильный выбор методов сборки, оборудования и приспособлений определяют все экономические и организационные показатели технологического процесса. К рациональной последовательности относят: планирование сборочных операций и режимов сборки; выбор и конструирование инструмента и приспособлений; выбор наиболее производительного и соответствующего изделию оборудования; необходимо правильно назначить технические условия на сборку элементов и общую сборку; выбрать методы и средства технического контроля качества сборки; определить рациональные способы транспортировки деталей в процессе обработки и сборки изделия; правильно разместить оборудование участка. Для выбора рациональной последовательности технологического процесса необходимо пользоваться стандартами: ЕСТД (единая система технологической документации) и ЕСТПП (единая система средств технологической подготовки производства). Конструкторская документация должна соответствовать ЕСКД(единая система конструкторской документации). Метрологическое обеспечение контроля изделий регламентируется государственными стандартами, обеспечивающими единство измерения. При разработке технологических процессов необходимо руководствоваться также системой стандартов по безопасности труда. Основными требованиями при разработке технологических операций являются: соблюдение точности положения, надёжности закрепления (исключение вращения и линейного перемещения основных узлов и деталей относительно каких либо базовых поверхностей или относительно друг друга), обеспечение точности процесса сборки. Точность сборки – это степень совпадения материальных осей, контактирующих поверхностей или иных элементов сопрягающих деталей с положением их условных прототипов, определяемых соответствующими размерами на чертеже или техническими требованиями. Точность узла зависит от точности замыкающего звена размерной цепи, которая может обеспечиваться методами полной, не полной или групповой взаимозаменяемости, пригонкой или регулировкой. В операционном эскизе обязательно должна указываться базовая поверхность от которой проставляется большее количество размеров. Намеченные на годовой выпуск изделия характеризуют тип производства и предопределяют степень дифференциации технологического процесса сборки по операциям. Под дифференциацией подразумевается деление процесса сборки на элементы для последовательного выполнения на одном или нескольких рабочих местах. Концентрация процессов это объединение ряда мелких процессов для комплексного выполнения. В массовом и крупносерийном производстве при большом годовом выпуске изделий технологический процесс целесообразно расчленять, то есть дифференцировать и подробно детализировать. Дифференциация процесса сборки в определённых пределах обычно является выгодной. Только благодаря расчлененным процессам можно сокращать трудоемкость сборки на 5-20 %. Степень дифференциации зависит не только от масштаба производства, но и от конструкции изделия, его габаритных размеров, числа деталей. Однако при высоком уровне механизации на отдельных участках часто может быть выгодной также концентрация операций, так как в определенных условиях при этом возможно сокращение цикла сборки, уменьшение протяженности сборочной линии, снижение потребности в производственных площадках и уменьшение крупных вложений в сборочное производство. При крупносерийном производстве для сборки применяем подвижную непоточную сборку с расчленением процесса на операции и переходы. За каждым рабочим местом закреплен определенный объем работ. Число рабочих мест на конвейере сборки равно числу операций. Темп строго регламентирован. Собранное изделие сходит с конвейера по истечении промежутка времени, равного темпу. Выбор типа производства выполняется на основе коэффициента закрепления операций:  Где: r- такт потока tшт.ср.- среднее штучное время на операцию, мин  ; ;Где: Fэф.- эффективный фонд времени работы участка, мин ; N- Годовая программа, шт.  =250*1*8(1-0,01*6)=1485(час.) =250*1*8(1-0,01*6)=1485(час.)Где: Др. - число рабочих дней в году, дни; S- Число смен работы участка в день; d- Продолжительность смены, час; α- процент плановых потерь на ремонт и наладку оборудования.   Где: n-количество операций;  Тип производства принимаем в зависимости от коэффициента закрепления операций, если: 1. Кз.о. < 2 –массовое производство. 2. Кз.о. > 2- крупносерийное производство Т.к Кз.о.=0,02, то принимаем массовый тип производства. 1.3. Маршрутная технология сборки. Схема сборки  Седельная плита    Опорный кронштейн   Винт для регулировки зазора     Болт с шестигранной головкой ГОСТ 7798-70 Запорная ручка   Противоизносное кольцо  Корончатая гайка ГОСТ 5933-79    Замок   Стопорная шайба ГОСТ 11872-89  Замыкающий крюк     Болт М10-6ех16 ГОСТ 37.001.123 96 Запорная задвижка    Гайка М10х1,5-Н6 ГОСТ 37.001.197-97   Удлинение запорной ручки   Шайба 10 ГОСТ 37.001.144-75            Седельно-сцепное устройство в сборе Зажимное кольцо Запорная ручка Стандарт Предохранитель стопора Общий контроль |