Битум. 1. Теоретические основы процесса 3

Скачать 80.23 Kb. Скачать 80.23 Kb.

|

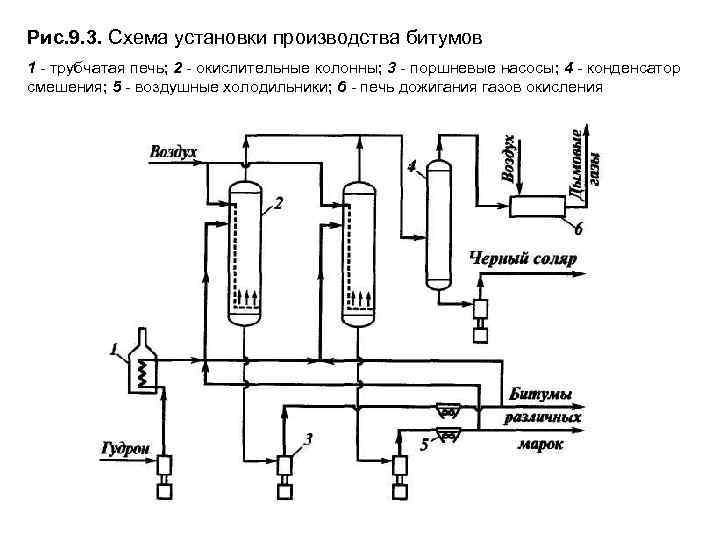

СодержанияВведение 2 1. Теоретические основы процесса 3 1.1 Механизм и кинетика процесса окисления нефтяных битумов 3 1.2 Влияние свойств сырья на качество окисленных и компаундированных битумов 5 2. Основные способы получения битумов 7 3. Особенности и преимущества битумов 10 Заключение 12 Список используемой литературы 13 ВведениеБитумы – это твёрдые или смолоподобные продукты. Нефтяные битумы представляют собой полутвёрдые и твёрдые продукты, состоящие из углерода и водорода, содержащие определённое количество кислород-, серо-, азотсодержащих соединений, а также целый ряд металлов, таких как железо, никель, вольфрам и другие. Нефтяные битумы - это дисперсные системы, в которых дисперсионной средой являются масла и смолы, а дисперсной фазой - асфальтены. В зависимости от степени агрегирования и пептизации нефтяные битумы образуют различные мицеллярные системы - золи, золи-гели, гели. Строительные нефтяные битумы получают окислением остаточных продуктов прямой перегонки нефти и их смесей с асфальтами и экстрактами масляного производства. Допускается получать строительные нефтяные битумы компаундированием окисленных и не окисленных вышеуказанных продуктов. Актуальность темы обусловлена тем, что битум - один из наиболее известных инженерно-дорожных материалов, который широко применяется при производстве кровельных и гидроизоляционных материалов, в резиновой, лакокрасочной и кабельной промышленности, при строительстве зданий и сооружений. Самым крупным потребителем битумов является отрасль дорожного строительства и ремонтного обслуживания коммуникаций. Целью данной работе является рассмотрение процесса производства битумов. Для достижения данной темы мной были поставлены следующие задачи: Изучить процесс производства битумов; Рассмотреть виды битумов; Изучить установки; Произвести анализ изученного материала и сформулировать вывод. 1. Теоретические основы процесса1.1 Механизм и кинетика процесса окисления нефтяных битумовРазличают три основных способа производства нефтяных битумов. 1) Концентрирование нефтяных остатков путем перегонки их в вакууме в присутствии водяного пара или инертного газа. 2) Окисление кислородом воздуха различных нефтяных остатков. 3) Компаундирование различных нефтяных остатков с дистиллятами и с окисленными или остаточными битумами. Существуют сочетания указанных выше способов. Товарные битумы получают как непосредственный продукт того или иного процесса или компаундированием продуктов разных процессов. Основным процессом производства битумов в нашей стране является окисление - продувка гудронов воздухом. Окисленные битумы получают в аппаратах периодического и непрерывного действия, причем доля битумов, полученных в аппаратах непрерывного действия, более экономичных и простых в обслуживании - постоянно увеличиваются. Окисленные битумы могут быть различной консистенции при комнатной температуре - полужидкими, относительно твердыми и промежуточными. Они обладают большой стойкостью к колебаниям температуры и изменению погоды, чем, соответственно, остаточные битумы, полученные при перегонке нефтяных остатков с водяным паром. Окисление воздухом применяют в производстве битумов, когда исходное сырье содержит мало смолисто-асфальтеновых веществ и продувкой можно увеличить их содержание. Если в битумах, полученных при перегонке и экстракции, асфальто-смолистые компоненты сырья практически не изменяются, то окислением кислородом воздуха в определенных условиях приводит к существенным изменениям как качественного, так и количественного состава исходного сырья. Современная технология заключается в окислении нефтяных остатков кислородом воздуха без катализатора при температуре 230-300 0С с подачей 0,014 - 0,0233 м2/с воздуха на 1 т битума при продолжительности до 12 ч. Воздух может подаваться в реактор под давлением или всасываться благодаря вакууму в системе до 500 мм рт.ст. Отгон и потери зависят от содержания летучих веществ в сырье, глубины окисления и находятся в пределах 0,5-10% масс. от сырья. Пары воды и двуокись углерода выводятся из системы. Экзотермическая реакция окисления повышает температуру в зоне реакции. Процесс окисления сырья до битума представляет собой гетерогенную реакцию между газовой и жидкой фазами. При этом протекают реакции четырех типов: ведущие к уменьшению молекулярного веса с образованием дистиллята, воды и углекислого газа; незначительно изменяющие молекулярный вес с образованием воды; ведущие к увеличению молекулярного веса с образованием воды, углекислого газа и асфальтенов; концентрации. Кислород воздуха реагирует с водородом, содержащимся в сырье, образуя водяные пары. Возрастающая потеря водорода сопровождается процессами уплотнения с образованием высокомолекулярных продуктов большой степени ароматичности - асфальтенов. В результате изменяется консистенция битума. Основная часть кислорода воздуха идет на образование воды, 10-20 % масс. на образование углекислого газа, незначительная часть - на образование органических веществ, содержащих кислород. 1.2 Влияние свойств сырья на качество окисленных и компаундированных битумовСырьем для вакуумной перегонки служит обычно мазут или гудрон, для деасфальтизации и окисления - гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса или компаундированием продуктов разных процессов либо одного и того же процесса. Основное назначение процесса деасфальтизации гудрона парафинами - получение деасфальтизата, являющегося сырьем для производства масел и установок каталитического крекинга и гидрокрекинга. Остаток деасфальтизации в некоторых случаях соответствует требованиям стандарта на битум, а чаще его используют как компонент сырья битумного производства. Окисление остатков нефтепереработки воздухом является основным процессом производства битумов. При получении окисленных битумов продувкой остатков нефтепереработки воздухом сопровождается его загустением. Окисленные битумы можно получать из нефтей, содержащих 5% масс. и более смолисто-асфальтеновых веществ. Желательно, чтобы в нефти содержалось их более 25% масс. На свойство окисленных битумов оказывает влияние природа сырья. Соответствующим подбором сырья можно получать окисленные битумы различных свойств. С понижением содержания масел в исходном гудроне повышается растяжимость, температура хрупкости и температура вспышки битумов, понижается их теплостойкость и интервал пластичности, снижается расход воздуха и продолжительность окисления. Битумы из асфальта деасфальтизации содержат меньше парафино-нафтеновых соединений и больше смол и асфальтенов, что обуславливает их меньшие пенетрацию, интервал пластичности и большую растяжимость, температуру хрупкости и когезию по сравнению с битумами той же температуры размягчения, полученными окислением гудрона из той же нефти. Действие парафиновых соединений зависит от дисперсной структуры битума, и содержание их до 3 % масс. в сырье допустимо. Повышение содержания парафиновых соединений в сырье понижает растяжимость битумов, повышает расход воздуха и продолжительность окисления. Моноциклические ароматические и Парафино-нафтеновые соединения в сырье являются разжижителями и пластификатором, улучшающим свойства битумов. Присутствие серы и сернистых соединений в сырье способствует улучшению свойств окисленных битумов. Лучшим сырьем для получения окисленных битумов являются остатки высокосмолистых нефтей ароматического основания 2. Основные способы получения битумовПроизводство нефтяных битумов является одним из термических процессов нефтепереработки. Основные параметры термических процессов, влияющие на ассортимент, материальный баланс и качество получаемых продуктов, - качество сырья, давление, температура и продолжительность термолиза. 1. Концентрированием нефтяных остатков путём перегонки их в вакууме получают остаточные битумы. Для получения остаточных битумов может быть использовано только сырьё с большим содержанием асфальт смолистых веществ, которые в достаточном количестве присутствуют в тяжёлых высокосмолистых сернистых нефтях. В процессах вакуумной перегонки и деасфальтизации получают остаточные и осаждённые битумы. Главное назначение этих процессов - извлечение дистиллятных фракций для выработки моторных топлив - в случае первого, подготовка сырья для производства базовых масел - в случае второго. В то же время побочные продукты этих процессов - гудрон перегонки и асфальт деасфальтизации - соответствуют требованиям по сырью в производстве битумов или их используют в качестве сырья в производстве окисленных битумов. 2. Окислением кислородом воздуха различных нефтяных остатков и их композиций при температуре 180 - 300 ºС. Окисление воздухом позволяет существенно увеличить содержание асфальтосмолистых веществ, наиболее желательного компонента в составе битумов. Основным процессом производства битумов является окисление - продувка гудронов воздухом. Окисленные битумы получают в аппаратах периодического и непрерывного действия. Последние более экономичные и простые в обслуживании. Принцип получения окисленных битумов основан на реакциях уплотнения при повышенных температурах в присутствии воздуха, приводящих к увеличению концентрации асфальтенов, способствующих повышению температуры размягчения битумов, и смол, улучшающих адгезионные и эластичные свойства товарного продукта. Аппараты, используемые в производстве битумов - трубчатые реактора или окислительные колонны.  При получении строительных битумов предпочтительны первые, дорожных - вторые. При получении строительных битумов предпочтительны первые, дорожных - вторые. Рисунок 1– Схема установки производства битумов, окисленным способом. 1– трубчатая печь; 2–окисленные установки; 3– поршневые насосы; 4– конденсатор смешения; 5–воздушные холодильники; 6– печь дожигания газов окисления. 3. Смешением различных окисленных и остаточных битумов, а также нефтяных остатков и дистиллятов между собой получают компаундированные битумы. Остаточные битумы - мягкие легкоплавкие продукты, окисленные - эластичные и термостабильные. Битумы, получаемые окислением крекинг-остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства. Остаточные битумы вырабатывают из мазутов с высокой концентрацией асфальтосмолистых веществ вакуумной перегонкой как остаток этой перегонки. Напомним, что мазут является остатком от атмосферной перегонки нефти. Более подробно остановимся на окислении гудронов или остаточных битумов кислородом воздуха. Основными параметрами процесса являются температура, расход воздуха и давление. Чем выше температура, тем быстрее протекает процесс окисления, но при слишком высокой температуре ускоряется образование карбенов и карбоидов, которые предают битумам нежелательную повышенную хрупкость. Обычно температуру поддерживают на уровне 250 - 280 ºС. Чем больше расход воздуха, тем меньше требуется времени на окисление. При чрезмерно большом расходе воздуха температура в окислительной колонне может возрасти выше допустимой. Поэтому расход воздуха является основным регулирующим параметром для поддержания нужной температуры. Общий расход воздуха зависит от химического состава сырья и качества получаемого битума и составляет от 50 до 400 м3 / т битума. Давление в зоне реакции при его повышении интенсифицирует процесс, и качество окисленного битума улучшается. В частности, повышается пенетрация битума при неизменной температуре размягчения. Обычно давление колеблется от 0,3 до 0,8 МПа.  Рисунок 1– Принципиальная схема получения окисленного битума. 1 - окислительная колонна; 2 - отпарная колонна (промежуточный сепаратор); 3 - сборник соляра (сепаратор); 4 - скруббер; 5 - печь 3. Особенности и преимущества битумовБитум является незаменимым веществом в строительстве. Его используют на протяжении многих лет в разных отраслях строительства. Битум незаменим для кровельных работ, дорожно-ремонтных работ, а также в гидротехническом направлении. Главными преимуществами материала является доступность, практичность и долговечность. Получают строительный битум искусственным способом, путем переработки остатков нефти, асфальта, смол, карбена и т.д. На 75-80% битум состоит из углеводородов, остальное это примесь серы, водорода и кислорода. Ряд элементов, входящих в состав материала, обеспечивают ему особые характеристики и возможности, среди них: не растворяется в воде, поэтому отлично подходит для гидроизоляции; пластичность и адгезия. Хороший битум обладает высокой возможностью прилипания (адгезии); устойчив к высоким температурам; морозостойкость и устойчивость к перепадам температур; растворяется битум только в кислотных веществах; удельный и объемный вес качественного битума должен составлять 1 г/см. куб. в момент кипения. Битум может быть в двух состояниях: твердом и жидком. В первом случае материал значительно проще транспортировать, но нагревать его для плавления необходимо на месте строительства в специальном оборудовании. Температура плавления варьируется от 110 до 160 градусов в зависимости от типа битума. Чем больше разогрет битум, тем более жидким он становится. Доставка битума в жидком виде относится к девятому классу опасности, так как температура в битумовозе должна постоянно поддерживаться на одном уровне. Если она будет, ниже нормы - битум застынет, выше - возникает большая вероятность воспламенения. Расход битума может варьироваться от 08, до 2 кг на один квадратный метр. Наносят вещество при помощи валика, кисти или наливают на ровную поверхность, в зависимости от того для чего он используется. Битумом замазывают швы высотных домов, производят гидроизоляцию и утепление кровли, применяют для укладки дорог и во время заложения фундамента. Битум по праву можно назвать многофункциональным строительным материалом, а его дешевизна и хорошая характеристика свойств не дают возможности другим строительным веществам победить его по популярности. ЗаключениеНефтяные битумы, как твердые или вязкопластичные, так и жидкие, находят широкое применение в строительстве. Их используют для устройства дорожных покрытий, покрытий аэродромов, устройства плоских кровель, ирригационных каналов, производства гидроизоляционных и кровельных материалов в лакокрасочной и химической промышленности. Наибольшее распространение в строительном производстве получили битумные кровельные покрытия. В настоящее время производится большое разнообразие битумных кровельных покрытий, таких как битумные мастики, основные и безосновные рулонные кровельные битумные материалы, гидроизоляционные наплавляемые битумные материалы, битумная черепица, и т.п. При производстве строительных и ремонтных работ по изоляции и теплоизоляции зданий широко применяется битум и его модификации. При выполнении теплоизоляции стен, мансард и кровельных конструкции, в вертикальных и наклонных стенах в мансардах, в межэтажных перегородках и перекрытиях используется битумный клей без органических растворителей. Во время использования такой клей не выделяет резких и вредных запахов, как клей с органическими растворителями в виде бензинов, керосинов, трихлорэтиленов и т.п. Наиболее распространенным природным, экологически чистым растворителем для битума и его модификаций является кукерсоль. Производить работы без вреда для здоровья с битумным клеем без органического растворителя можно в плохо вентилируемых и закрытых помещениях, таких как подвалы, чердаки. Таким образом, широкое применение битума играет огромную роль во всех областях жизни человека. Список используемой литературы1. Гун Р.Б. Нефтяные битумы. - М.: Химия, 1973. 2. Гуреев А.А., Гохман И.М., Гилязетдинов Л.П. Технология органических вяжущих материалов: Метод, пособие. - М.: МИНГ им. И.М.Губкина, 1990. 3. Танатаров М.А. Технологические расчеты установок переработки нефти. - М.: Химия, 1987. 4. Евдокимова Н.Г., Жирнов Б.С., Ишкильдин А.Ф. Технология получения нефтяных окисленных битумов. Учебно-методическое пособие для подготовки к курсовому и дипломному проектированию.- Уфа: УГНТУ, 2002. 5. Гуревич И.Л. Технология переработки нефти и газа. - М.: Химия, 1972. 6. Евдокимова Н.Г., Прозорова О.Б., Кортянович К.В. Методы исследования свойств битумов и нефтяных остатков. - Уфа: УГНТУ, 2004. 7. Хаимова Т.Г., Мхитарова Д.А., Старовойтова Н.Р. Нефтяные битумы и композиты на их основе в мировой практике и России. - М.: ЦНИИТЭНЕФТЕХИМ, 2005. 8. Технологический регламент установки производства битумов. 9. Хаимова Т.Г., Мхитарова Д.А., Старовойтова Н.Р. Нефтяные битумы и композиты на их основе в мировой практике и России. М.: ЦНИИТЭНЕФТЕХИМ, 2005. 10. Технология переработки нефти и газа. В 2-х частях. С.1. 11. Первичная переработка нефти/ Под ред. О.Ф. Глаголевой, В.М. Капустина. 2005 .Леффлер У.Л. 12. Переработка нефти. - 2-е изд., персмотр. / Пер. с англ. - М.: Олимп-Бизнес, 2003 .Бардик Д.Л., Леффлер У.Л. 13. Нефтехимия/ Пер. с англ. - М.: Олимп-Бизнес, 2003. - 416 с.:ил. |