КП К 210. ПЗ Курсовой Проект 2023 (1) КАНАТ (2). 1 тепловой расчет проточной части турбины

Скачать 297.58 Kb. Скачать 297.58 Kb.

|

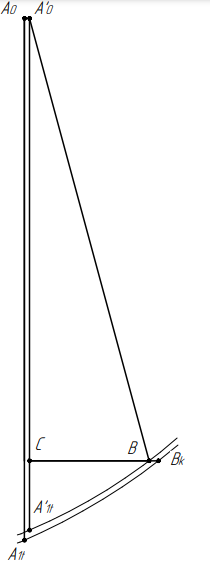

ВВЕДЕНИЕ Паровая турбина – основной силовой технологический узел электрической станции, в котором внутренняя энергия пара, запасенная при его генерировании, преобразуются в механическую энергию вращения ротора. Термин «турбина» происходит от французского слова «turbine», возникшего из латинского «turbo» – вихрь, вращение с большой скоростью, впервые использованного Героном Александрийским при описании принципа движения «эолипила». Словацкий инженер и ученый-теплотехник Аурель Стодола отметил целый ряд преимуществ паровой турбины перед двигателями внутреннего сгорания и паровыми машинами. К этим преимуществам относятся: малое число движущихся деталей, отсутствие каких бы то ни было контактных уплотнений и трудностей, связанных с обеспечением их надежной работы (системы смазки, проблемы, связанные с истиранием и т.п.), малый объем производственных помещений, необходимых для размещения оборудования, преимущества в регулировании, относительно малые затраты на ремонт. Паровая турбина состоит из двух основных частей. Ротор с лопатками — подвижная часть турбины. Статор с соплами — неподвижная часть. По направлению движения потока пара различают аксиальные паровые турбины, у которых поток пара движется вдоль оси турбины, и радиальные, направление потока пара в которых перпендикулярно, а рабочие лопатки расположены параллельно оси вращения. По числу цилиндров турбины подразделяют на одноцилиндровые и двух—трёх-, четырёх-пятицилиндровые. Многоцилиндровая турбина позволяет использовать бо́льшие располагаемые тепловые перепады энтальпии, разместив большое число ступеней давления, применить высококачественные материалы в частях высокого давления и раздвоение потока пара в частях среднего и низкого давления. Такая турбина получается более дорогой, тяжёлой и сложной. Поэтому многокорпусные турбины используются в мощных паротурбинных установках. 1 ТЕПЛОВОЙ РАСЧЕТ ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ Тепловой расчет паровой турбины может быть конструктивным или поверочным. Конструктивный расчет выполняется при разработке (проектировании) новых паровых турбин специализированными проектно-конструкторскими институтами или конструкторскими бюро турбостроительных заводов. Поверочный расчет турбоагрегатов, выпускаемых промышленностью, выполняется при проектировании источника тепло- и электроснабжения (ТЭЦ, ГРЭС). Для учащихся теплотехнических специальностей техникумов при выполнении курсового проекта рекомендуется производить поверочный расчет с элементами конструктивного расчета деталей проточной части турбин (размеры сопеловых решеток, рабочих лопаток, ступеней). Основной частью поверочного расчета является определение основных показателей турбоагрегата, обеспечивающих высокую надежность и экономичность при его эксплуатации. При курсовом проектировании рекомендуется производить поверочный тепловой расчет современных паровых турбин осевого типа серии К, Т, ПТ и Р, работающих на свежем паре с давлением выше 40 ата. Из различных конструкций турбоагрегатов рекомендуется задавать учащимся для поверочного теплового расчета серийные агрегаты типа К с производительностью до 100 МВт включительно. В процессе выполнения курсового проекта учащиеся должны приобрести практические навыки в расчете турбоагрегата, более глубоко усвоить теоретические положения и ознакомиться с действующими нормативными материалами. Каждому учащемуся должно быть выдано индивидуальное задание на выполнение курсового проекта. Варьирование заданий следует производить путем изменений начальных и конечных параметров пара турбоагрегатов. После выполнения расчетной и графической части учащиеся защищают курсовой проект. При приеме курсовых проектов преподавателю рекомендуется задавать вопросы, позволяющие выявить понимание учащимся физических процессов, протекающих при работе турбоагрегата, расчет которого производился, знание особенностей методики расчета и основных узлов агрегата. Выполнение курсового проекта паровой турбины является завершающим этапом в изучении дисциплины «Турбинные установки ТЭС» и ставит своей целью: 1) закрепить и углубить знания, полученные при изучении теоретического курса; 2) дать навыки пользования справочной литературой, таблицами, диаграммами, расчетными номограммами, атласами, заводскими расчетами и чертежами; 3) дать навыки практического применения теоретических знаний для выполнения конкретной инженерной задачи — разработки эскизного проекта паровой турбины. 1.1 Выбор расчетного режима Основные размеры проточной части турбины зависят от расчетного режима, который должен соответствовать наиболее вероятным режимам эксплуатации турбины. Если при проектировании задан график нагрузок турбины, то выбор расчетного режима обусловливается данными графика. Если же графика нет, то для конденсационных турбин за расчетный обычно принимают режим, соответствующий 80% максимальной нагрузки, а для турбин с отбором пара — режим, соответствующий 80% (80 МВт) мощности и полной величине количества отбираемого пара. Ч. н. д. рассчитывается на расход для 80% номинальной мощности при конденсационном режиме. При выполнении курсового проекта в качестве расчетного для конденсационных турбин и турбин с противодавлением принимают режим, соответствующий номинальной мощности турбины, а для турбин с регулируемым отбором пара — режим, соответствующий номинальной мощности и полной величине отбираемого пара (для ч. в. д.); для ч. н. д.— режим номинальной мощности, когда турбина работает как конденсационная. 1.2 Построение на hs-диаграмме теплового процесса На hs - диаграмме по параметрам р0, t0 наносят точку Ао (состояние пара перед стопорным клапаном) [2]. Из точки Ао проводят линию изоэнтропийного процесса до пересечения с изобарой, соответствующей давлению отработанного пара рк. Точку пересечения обозначают А1t. Определяют разность энтальпий точек Ао и А1t, кДж/кг H0=i0 – i1t (1.1) H0 = 3430 - 1945 = 1485 Потерю давления в стопорном и регулирующих клапанах за счет дросселирования принимают. На hs - диаграмме с помощью лекала проводят изобару, соответствующую давлению р'о. Проведя из точки Ао линию постоянной энтальпии i = const до пересечения с изобарой р’о, намечают точку А'о, соответствующую состоянию пара перед соплами регулирующей ступени [2]. Потерю давления в выхлопном патрубке (от последней ступени турбины до конденсатора) принимают, бар Δ pв.п. = (0,02 ÷ 0,08) ∙ рк (1.2) Δ pв.п = = 0,08 ∙ 0,03 = 0,0024 Определяют давление пара на выходе из последней ступени р2 = рк +Δ pв.п.. Изобару р2 наносят на hs- диаграмму. Проведя из точки А´o линию изоэнтропийного процесса до пересечения с изобарой р2, намечают точку А'1t . Определяют разность энтальпий в точках А'о и А'1t, кДж/кг  = i0 – i'1t (1.3) = i0 – i'1t (1.3) = 3430 - 1975 = 1455 = 3430 - 1975 = 1455Из графика зависимости ηoi = f (Nэ) определяют среднее значение относительного эффективного КПД ηe. проектируемой турбины. Из графика зависимости ηoi = (Nэ) определяют механический КПД ηm проектируемой турбины. Находят внутренний относительный КПД турбины ηoi   (1.4) (1.4)ηoi =  = 0,85 = 0,85Определяют предполагаемый используемый теплоперепад в турбине, кДж/кг Hi = Ho ∙ ηoi (1.5) Hi = 1485 ∙ 0.85 = 1262,25 Определяют секундный расход пара, кг/сек G0 =  (1.6) (1.6)G0 =  = 173,5 = 173,5где Н0 - располагаемый теплоперепад, кДж/кг; ηp - КПД. редуктора, определяемый из графика зависимости ηp = f (Nэ) рисунок 4 [2]; ηr - КПД генератора, определяемый из графика зависимости ηr= f (Nэ);  Рисунок 1.1-Схематическое изображение теплового процесса на hs-диаграмме. Откладывая от точки А'о вниз по изоэнтропе используемый теплоперепад Hi и проведя через точку С линию, параллельную оси s, до пересечения с изобарой рг, получают точку В, характеризующую предполагаемое состояние пара после выхода из последней ступени турбины. Соединив точки А'о и В прямой линией, определяют предполагаемый процесс в турбине. Продлив горизонтальную линию от точки В до пересечения с изобарой Рк. получают точку Вк характеризующую состояние пара при входе в конденсатор или на выходе из патрубка турбины, работающей с противодавлением. 1.3 Расчет регулирующей ступени Расчет проточной части регулирующей ступени производят на секундный расход пара с учетом утечки через переднее концевое уплотнение, кг/сек G = D0 + Dyт (1.7) G = 186 + 1.86 = 187.86 где Dут - часовой расход пара через переднее концевое уплотнение. Изоэнтропийным теплоперепадом h0, перерабатываемым на регулирующей ступени, задаются, руководствуясь следующими соображениями. Высокое значение, теплоперепада приводит к упрощению конструкции турбины, т. е. к уменьшению числа ступеней и удешевлению турбины; но при этом снижается КПД. Выбор малого теплоперепада приводит к увеличению числа ступеней, т. е. удорожает турбину, но КПД повышается. В данном курсовом проекте был выбран теплоперепад h0 = 105 кДж/кг [2]. В качестве регулирующей ступени для многоступенчатых турбин применяют как одновенечный диск Рато, так и двухвенечный диск Кертиса. Первый используется при переработке небольших теплоперепадов на регулирующей ступени и обладает относительно высоким КПД при работе турбины в расчетном режиме. Второй применяется при переработке больших теплоперепадов и характеризуется более постоянным КПД при различных режимах работы турбины. Последнее обстоятельство объясняется тем, что при эксплуатации турбины отклонение от расчетного режима в диске Кертиса меньше сказывается на изменении отношения u/c1 , чем в диске Рато. При парциальном впуске пара и малой высоте лопаток введение реактивности не всегда полезно, так как при этом могут возрасти потери энергии от утечки пара через зазор между лопатками и корпусом турбины, что вызовет понижение КПД турбины. Теоретическую скорость истечения пара из сопла для диска Рато рассчитывают по формулам, м/с  (1.8) (1.8) где h0 - изоэнтропийный перепад, приходящий на диск Кертиса; Действительная скорость истечения пара из сопла, м/с с1 = φ ∙ с1t (1.9) с1 = 0.95 ∙ 446,64 = 424,3 где φ – скоростной коэффициент сопла [2]. Чтобы найти оптимальное значение отношения окружной скорости и к действительной скорости истечения пара из сопла си задаются, рядом отношений u/c1 для одновенечного диска Рато эти отношения берут в пределах 0,2÷602,84. Строим треугольники скоростей для u/c1=0,42 α1 = 16  С1 = 425 м/с β1 = 100 С1 = 425 м/с β1 = 100 ω1 = 110 м/с ω1 = 110 м/сα2 = 170  С2 = 440 м/с β2 = 95 С2 = 440 м/с β2 = 95 ω2 = 88 м/с ω2 = 88 м/с Строим треугольники скоростей для u/c1 = 0,48 α1 = 16  С1 = 425 м/с β1 = 122 С1 = 425 м/с β1 = 122 ω1 = 130 м/с ω1 = 130 м/сα2 = 170  С2 = 550 м/с β2 = 117 С2 = 550 м/с β2 = 117 ω2 = 104 м/с ω2 = 104 м/сСтроим треугольники скоростей для u/c1=0,52 α1 = 16  С1 = 425 м/с β1 = 140 С1 = 425 м/с β1 = 140 ω1 = 150 м/с ω1 = 150 м/сα2 = 173  С2 = 620 м/с β2 = 135 С2 = 620 м/с β2 = 135 ω2 = 120 м/с ω2 = 120 м/сСтроим треугольники скоростей для u/c1 = 0,58 α1 = 16  С1 = 425 м/с β1 = 147 С1 = 425 м/с β1 = 147 ω1 = 200 м/с ω1 = 200 м/сα2 = 171  С2 = 720 м/с β2 = 142 С2 = 720 м/с β2 = 142 ω2 = 160 м/с ω2 = 160 м/сЗадаются углами наклона сопел ai: для одновенечных ступеней в пределах 11-16°; По выбранным отношениям u/c1 строят треугольники скоростей для диска Рато. Из точки 0 под углом аi +ω (ω - угол отклонения струи пара косым срезом) к оси 0и откладывают вектор с1. Из конца вектора с1в сторону, противоположную направлению оси 0u, откладывают вектор окружной скорости u=u\c1. Построенные треугольники представлены на рисунке 1.2.  Рисунок 1.2-Входные и выходные треугольники скоростей для всех соотношений Соединив начало вектора и с точкой 0, получают вектор относительной скорости пара на входе первого ряда рабочих лопаток ω1 и входной угол β1. Чтобы построить выходной треугольник скоростей для первого ряда рабочих лопаток (он же - входной треугольник для направляющих лопаток), определяют выходной угол β2 и относительную скорость на выходе первого ряда рабочих лопаток w2,  , м/с: , м/с: β2 = [β1 – (3 : 5)] (1.10) β2 = [100 – 5] = 95 β2 = [122 – 5] = 117 β2 = [140 – 5] = 135 β2 = [147 – 5] = 142  (1.11) (1.11)где ψ- скоростной коэффициент на рабочих лопатках [2].     Так как атласа профилей решеток нет или необходимые для расчета данные в нем отсутствуют, то скоростной коэффициент ψ определяют из графика, который используют при относительной скорости пара около 500 м/с как для активных (ψ акт), так и для реактивных (ψ реакт) ступеней [2]. Отложив вектор w2 из точки 0 под углом β2 к оси 0u, из конца этого вектора в направлении, противоположном направлению оси 0u откладывают вектор и. Соединив точку 0 с началом вектора и, получают вектор с2- абсолютную скорость пара на выходе из первого ряда рабочих лопаток, направленную под углом а2 к оси Ои. Скорость С2 является одновременно абсолютной скоростью пара на входе направляющих лопаток. Результаты построения треугольников скоростей, значения относительного КПД на лопатках ηо.л, высоту сопел l; степень парциальности ε; среднюю арифметическую высоту рабочих лопаток l1ср, потери на трение и вентиляцию N’T.B; поправку т.в, а также внутренний относительный к. п. д. ступени ηо.i для всех выбранных отношений u/c1 записывают в таблицу 4.1. На основании строят кривую зависимости ηо.л = f(u/c1) . Для определения оптимального отношения u/c1 нужно установить зависимость ηо.i = f(u/c1). Для этого необходимо учесть потери на трение и вентиляцию, поскольку потери через внутренние уплотнения не зависят от u/c1. Потери на трение и вентиляцию определяют по формуле Стодола, которую Бауэр для дисков Кертиса представил в следующем виде, кВт:  (1.12) (1.12)где λ - коэффициент, принимающий значения: 1 - для высоко перегретого пара 1,1-1,2 - для перегретого пара, 1,3 - для насыщенного пара; d - диаметр ступени; z - число венцов.  Cтепень парциальности считается по формуле [2]:  (1.13) (1.13)где μ1- коэффициент расхода, определяемый из графика ; Go - секундный расход пара, кг/с; v1 - удельный объем пара в выходном сечении сопла, м3/кг; l - высота сопел, которая должна быть больше 1 см.     Потери на трение и вентиляцию для 1 кг пара, прошедшего через регулирующую ступень, определяют по формулам кДж/кг:  (1.14) (1.14) Таблица 1.1 - Определение оптимального соотношения скоростей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||