практическая работа посадки. 1Теоретические сведения о соединении деталей с натягом

Скачать 293.36 Kb. Скачать 293.36 Kb.

|

|

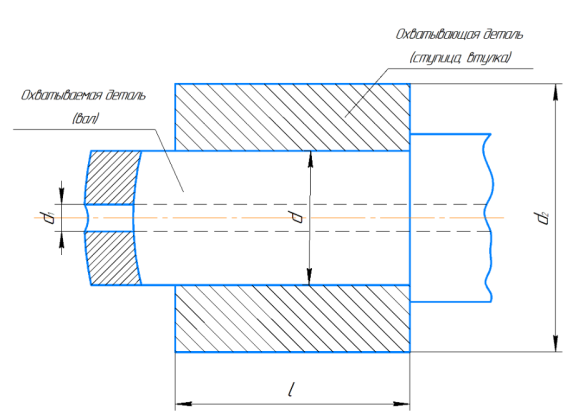

Содержание 1Теоретические сведения о соединении деталей с натягом…………………………..…..4 2 Расчет посадки с натягом для заданного соединения……………………………….…..7 Теоретические сведения о натягах Соединение деталей с натягом – это напряженные соединения, в которых на поверхностях контакта соединяемых деталей после сборки возникают распределенные по поверхности контакта и нормальные к поверхности контакта силы. Эти силы возникают вследствие упругих или упругопластических деформаций соединения при сборке и определяются натягом. Соединение деталей машин с гарантированным натягом (прессовые) – это соединение деталей машин с натягом, обеспечиваемым разностью посадочных размеров, происходит за счёт сил упругости от их предварительной деформации. Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления (как правило). Относительная неподвижность деталей достигается за счет напряжений, возникающих в материале деталей вследствие деформации их контактных поверхностей. При прочих равных условиях напряжения пропорциональны натягу. Как правило, посадки с натягом вызывают упругие деформации деталей, но в ряде посадок с большими натягами могут возникать и упруго – пластические деформации. Наименьший натяг (Nmin) – разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом: Nmin = dmin – Dmax = ei – ES Наибольший натяг (Nmax) – разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке: Nmax = dmax – Dmin = es – EI При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей и т.д. Поэтому выбор посадки следует производить на основе предварительных расчетов натягов и возникающих напряжений. Детали соединения обычно имеют цилиндрические и реже конические поверхности контакта. Соединение с натягом часто применяют для установки на валы и оси зубчатых колес, шкивов, звездочек, колец подшипников качения и др. Иногда такое соединение применяют для изготовления составных деталей: зубчатых и червячных колес, бандажей колес железнодорожного подвижного состава и т.д. Детали одного соединения могут быть изготовлены из одного или разных материалов. Преимущества: простота и технологичность, что обеспечивает низкую себестоимость и возможность применения в массовом производстве; хорошее центрирование (базирование) соединяемых деталей; возможность передачи больших знакопеременных нагрузок. Недостатки: Нагрузочная способность зависит от рассеивания значений коэффициента трения и колебаний действительных посадочных размеров; высокие сборочные напряжения; сложность сборки и особенно разборки при больших натяга; возможность повреждения посадочных поверхностей при разборке; сложность контроля прочности соединения. В настоящее время применяются пять способов соединения с натягом. Сборка соединения с натягом может производиться: прессованием (запрессовкой); нагревом охватывающей детали; охлаждением охватываемой детали; гидрозапрессовкой. 1) Запрессовка – наиболее распространенный и несложный способ сборки. Основной недостаток: срез (смятие) неровностей поверхностей при запрессовке и уменьшение шеро-ховатости поверхности, что снижает прочность соединения. 2) Нагрев охватывающей детали (до 230 ºС) распространенный способ. Недостаток: возможно коробление деталей, появление окалины и изменение структуры при более высо-кой температуре, поэтому рекомендуется нагревать детали в машинном масле. 3) Охлаждение охватываемой детали (до -79 ºС – углекислота и -196 ºС пары жидкого азота) очень выгодно применять для посадки малых деталей на большие (массивные) детали. 4) При гидрозапрессовке осуществляется нагнетание масла под давлением в зону контакта. Этот метод наиболее эффективен при сборке деталей больших диаметров и конических соединений. Недостаток: требует специального оборудования. 5) Термомеханическое соединение деталей с применением материалов из сплавов с памятью. Необычные физико-механические свойства сплавов с эффектом памяти формы в настоящее время используются для решения многочисленных практических задач, в частности для создания неразъемных и самоуплотняющихся соединений. В простейшем случае трубы и стержни скрепляются муфтой из сплава с памятью формы, внутренний диаметр которой в аустенитном состоянии меньше наружного диаметра труб. Муфту вначале охлаждают ниже температурой конца мартенситного превращения, затем расширяют ее при этой температуре так, чтобы она могла быть свободно одета на трубы, после чего собранные детали нагревают выше температуры конца аустенитного превращения. При нагреве муфта, пытаясь восстановить первоначальный размер, обеспечивает уплотнение. Соединения получаются с гарантированным натягом, то есть плотным и при необходимости герметичным. В настоящее время разработаны десятки вариантов термомеханических соединений, в том числе равнопрочных или даже превосходящих по прочности соединяемые детали. Важно отметить, что описанный способ пригоден для соединения любых объектов, например, металла, стекла, пластмасс и т.д. При расчетах соединений с натягом следует учитывать ряд обстоятельств. Расчетный натяг N будет меньше измеренного после сборки натяга Nи, так как в процессе сборки происходит срез и смешение вершин микронеровностей поверхностей контакта. При термическом способе посадки возможно изменение начального натяга, если у соединяемых деталей будут различные коэффициенты линейного расширения. В быстровращающихся деталях снижается натяг, так как из-за действия центробежных сил увеличивается диаметр охватывающей детали. При расчетах в качестве основного допущения принимаем, что в результате упругой деформации после сборки соединений на всей поверхностности контакта действует равномерно распределенное нормальное к поверхности контакта давление р, которое вызывает появление сил трения (сцепления) на поверхности соединяемых деталей. Несущая способность соединения с натягом - это его способность сопротивляться продольному сдвигу или иному относительному смещению одной детали относительно другой. Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления винтами, штифтами и т.д. Посадки с натягом позволяют упростить конструкцию и сборку деталей и обеспечивают высокую степень их центрирования. Неподвижность деталей относительно друг друга достигается за счет сил трения, вызванных упруго – пластическими деформациями. Соединения этого типа используется для передачи осевой нагрузки или крутящего момента.  Рисунок 1 - Схема посадки с натягом двух сопряженных деталей. В Единой Системе Допусков и Посадок (ЕСДП) приняты: - индекс 1 для охватываемой детали, в дальнейшим «вал»; - индекс 2 – для охватывающей детали в соединениях, в дальнейшем будем называть ее «отверстием». Порядок выполнения работы Цель расчета посадок с натягом – обеспечение прочности соединения (отсутствие смещения сопрягаемых деталей внешних нагрузок) и определение минимального [Nmin] и максимального [Nmax] допускаемых натягов, при которых отсутствуют пластические деформации. Исходные данные для расчета берем из таблицы 1. Таблица 1 - Исходные данные для варианта №

1) Определение минимального удельного давления на контактных поверхностях соединения, необходимое для создания сил трения, препятствующих относительному смещению деталей (см. рис.1) - при действии крутящего момента [Pmin], Н/м2  , ,где Mкр — крутящий момент, поворачивающий одну деталь относительно другой, Н/м2; dв — номинальный посадочный диаметр соединения, м; l – длина контакта сопрягаемых поверхностей, м; f — коэффициент трения при установившемся процессе поворачивания Таблица 2 - Значения f при установившемся процессе проворачивания

2) Определение наименьший расчетный натяг N’min (м):  где C1 и C2 — коэффициенты вала и отверстия, находимые расчетным способом; Е1 и Е2 – модули упругости материалов соответственно охватываемой (вала) и охватывающей (отверстие) деталей, Н/м2.  , ,  где d – номинальный посадочный диаметр соединения, мм; d1 – диаметр отверстия в охватываемой детали, мм; μ1 – коэффициент Пуассона материала вала. Значения Е и μ приведены в таблице 3. Таблица 3 - Значения Е и μ для некоторых материалов

где d2– наружный диаметр охватывающей детали, мм; μ2 – коэффициент Пуассона материала отверстия.  3) Определение минимального допустимого натяга с учетом поправок [Nmin], мкм.  , ,где γш - поправка, учитывающая сжатие микронеровностей при сборке, мкм.    4) Определение максимального допустимого давления, при котором отсутствует пластическая деформация на контактных поверхностях деталей [Pmax], Н/м2 (в качестве [Рmax] выбираем меньшее из двух значений).  где σТ1 — предел текучести материала вала (см. табл. 4).    В качестве [Pmax] выбираем меньшее из двух значений: [Pmax] = P2 = 14,8·107 Н/м2. Таблица 4 – Механические характеристики сталей

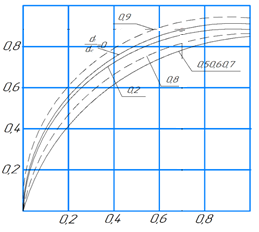

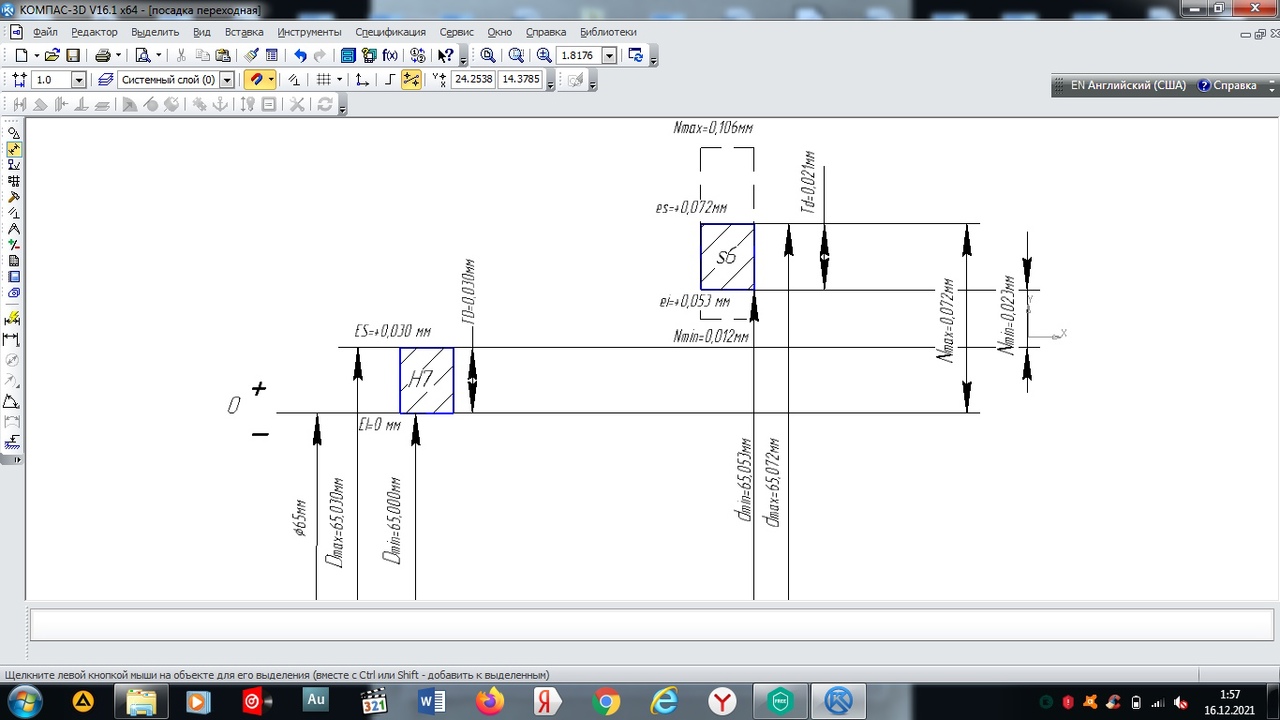

5) Определение наибольшого расчетного натяга, при котором отсутствует пластическая деформация детали N'max, мкм   6) Определение максимального допустимого натяга с учетом поправок [Nmin], мкм  , ,где γуд — коэффициент, учитывающий увеличение давления у торцов втулки.  Рисунок 2 - Значение коэффициента γуд в зависимости от отношения l/d. Отношение  отсюда γуд = max = 1 отсюда γуд = max = 1 мкм мкм7) Выбор посадки По рассчитанным значениям предельно допустимых натягов [Nmin], [Nmin] выбираем стандартную посадку по ГОСТ 25347-82, учитывая при этом принцип предпочтительности. Условия выбора: Nmax≤[Nmax], Nmin>[Nmin] 65   Рисунок 3 - Схема расположения полей допусков, наибольшего и наименьшего натяга ВЫВОДЫ В ходе выполнения данной работы были: 1) Произведен расчет посадки с натягом: определены минимальный [Nmin] и максимальный [Nmax] допускаемый натяг. Проверка условий: Nmax = 72 мкм ≤ [Nmax] = 106,44 мкм, Nmin = 23 мкм > [Nmin] = 12,4 мкм 2) По ГОСТ 25347-82 выбрана посадка, удовлетворяющая условиям 65  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||