Практическая работа 3

Сборка соединения с нагревом или охлаждением.

Сборка соединения с нагревом или охлаждением охватываемой детали применяют как при относительно больших, так и при небольших натягах.

Для нагрева деталей используют следующие средства: кипящую воду (t ≤ 100 ̊C), масляную ванну (t =100 – 130 ̊C),газовые горелки, нагревательные шкафы или печи, установки ТВЧ (токи высокой частоты). Во избежание структурных изменений металла не рекомендуется нагревать детали выше 400 ̊C.

Сборка с охлаждением охватываемой детали уступает способу с нагревом, так как в этом случае возможно сборка с меньшими натягами из-за ограничения температур охлаждения. Для охлаждения используют сухой лёд (t = - 79̊C), сухой лёд с эталоном (t = - 100̊C), жидкий азот (t = - 196̊C). Этот способ преимущественно применяют при сборке тонкостенных деталей (втулок) с массивными корпусами.

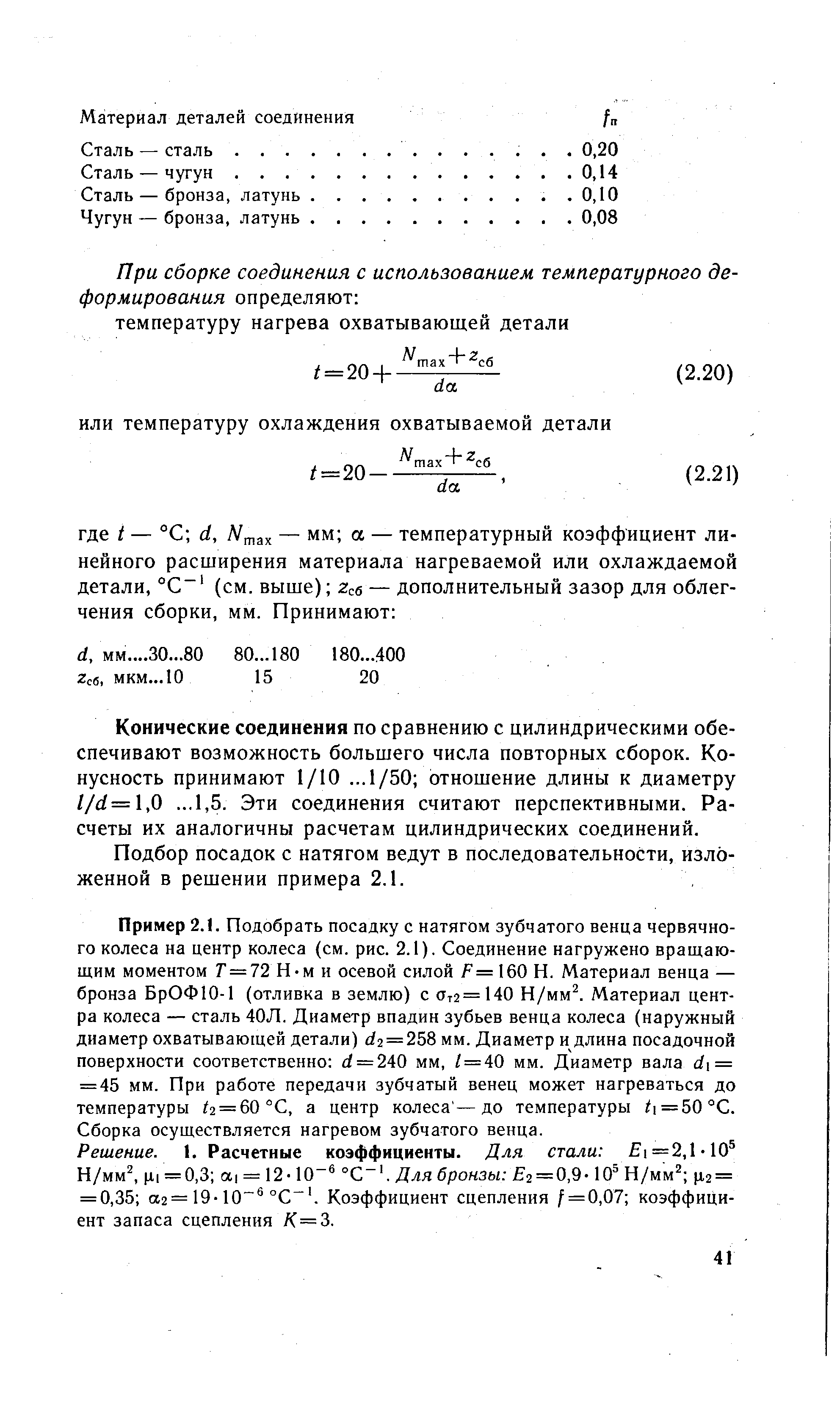

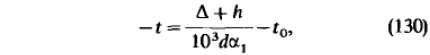

Температуру нагрева охватывающей детали рассчитывают по формуле:

Где  – максимальный натяг в соединении, мм; – максимальный натяг в соединении, мм;

– минимально необходимый зазор при сборке, который принимают равным – минимально необходимый зазор при сборке, который принимают равным  в посадке Н7/g6, мм (таблица 1) в посадке Н7/g6, мм (таблица 1)

– коэффициент линейного расширения материала детали, град -1

d– диаметр соединения, мм;

– температура в помещении сборки, град – температура в помещении сборки, град

Коэффициент линейного расширения основных используемых в машиностроении материалов приведены в таблице 2

Температуру охлаждения детали рассчитывают по формуле:

Пример.Сборка вала и втулки с нагревом втулки. Исходные данные: втулка Ø40 Н7/р6 закалённая (α = 12·10-6 град -1),

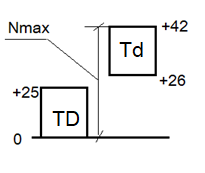

1.Определяем Nmax для посадки Ø40 Н7/р6

Nmax= 0,042мм,

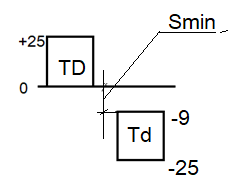

2.Определяем минимальный необходимый зазор для сборки соответствующий минимальному зазору в посадке Ø40 Н7/g6

Sсб = Smin = 0,009 мм

3. Принимаем температуру в помещении сборки tсб = + 20̊C,

4. Необходимую температуру нагрева втулки рассчитываем по формуле

Сила запрессовки может быть значительной, особенно при больших натягах и размерах посадочных поверхностей. Она последовательно возрастает по мере продвижения запрессовываемой детали в отверстие и достигает максимума к концу прессования. Максимальную силу запрессовки можно определить по формуле (113). Сила запрессовки может быть значительной, особенно при больших натягах и размерах посадочных поверхностей. Она последовательно возрастает по мере продвижения запрессовываемой детали в отверстие и достигает максимума к концу прессования. Максимальную силу запрессовки можно определить по формуле (113).

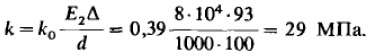

Найдем силу, необходимую для запрессовки массивного стального вала (а1 = 0) диаметром d = 100 мм в чугунную ступицу длиной l = 150 мм и наружным диаметром d2 = 165 мм (a2 = 0,6) при посадке Н7/s6 (Δ = 93 мкм).

По диаграмме на рис. 526 для а1 = 0 и а2 = 0,6 величина k0 = 0,39. Давление

Максимальная сила запрессовки Р = k·l·π·d·f = 29·150·π·100·0,1 = 135 кН.

В целях облегчения запрессовки применяют тепловую сборку: нагрев охватывающей или охлаждение охватываемой детали, а также то и другое вместе. При запрессовке в крупные корпусные детали практически применим только метод охлаждения охватываемой детали.

Тепловая сборка существенно (в среднем в 1,2—1,5 раза) увеличивает несущую способность соединений с натягом. Это объясняется тем, что при сборке под прессом микронеровности сминаются, в то время как при тепловой сборке они, смыкаясь, заходят друг в друга, что повышает коэффициент трения и прочность сцепления. Следовательно, в неразборных соединениях можно снизить натяг, необходимый для передачи заданного крутящего момента, с соответствующим уменьшением напряжений в охватывающей и охватываемой деталях.

Если же соединение в дальнейшем подвергается переборкам с применением пресса, натяг следует, независимо от вида первоначальной сборки, назначить исходя из обычных значений коэффициента трения.

При достаточно высоком нагреве охватывающей детали (или глубоком охлаждении охватываемой) можно получить нулевой натяг или обеспечить зазор при сборке соединения. Это исключает опасность перекоса соединяемых деталей и допускает сборку деталей в произвольном угловом положении относительно друг друга.

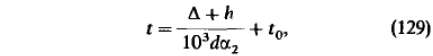

Температура нагрева охватывающей детали, необходимая для получения зазора h в соединении.

где Δ — максимальный натяг в соединении; d — диаметр соединения; α2 — коэффициент линейного расширения материала охватывающей детали.

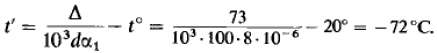

Для случая охлаждения охватываемой детали

где α1 — коэффициент линейного расширения материала охватываемой детали при минусовых температурах. Для охлаждения применяют твердую углекислоту (температура испарения –80°C); при более глубоком охлаждении — жидкий кислород (–183°С), азот (–196°С) и в отдельных случаях водород (–252°С).

Следует учитывать, что нагретые детали остывают при их переносе из печи и установке под пресс. Во время запрессовки температура нагретой ступицы быстро падает в результате соприкосновения с холодным валом. Поэтому расчетные температуры нагрева надо повысить на величину, зависящую от времени переноса детали и быстроты операций запрессовки (в среднем 30—50°С).

Температуру охлаждения следует назначать с учетом нагрева детали при переносе и запрессовке.

Температуру охлаждения можно регулировать продолжительностью выдержки в охлаждающей среде или (способ более технологичный) продолжительностью нагрева.

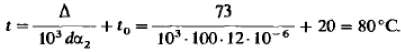

Пример. Соединение с натягом диаметром 100 мм; посадка H7/r6 (максимальный натяг 73 мкм); вал и ступица стальные. Определить температуру нагрева ступицы, необходимую для получения при запрессовке нулевого натяга (h = 0) и зазора h = 50 мкм.

Коэффициент линейного расширения стали в интервале 0—100°С α ≈ 12·10–6 1/°С. Принимая температуру сборки t0 = 20°С, получаем

С учетом охлаждения детали при переносе (Δt = 30°C) t = 110°C.

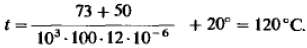

Для получения зазора 50 мкм необходим нагрев до температуры

С учетом охлаждения при переносе t = 150°C. Определим температуру t’ охлаждения вала, необходимую для получения нулевого натяга.

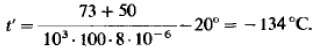

Коэффициент линейного расширения стали в интервале от 0 до –200°С равен 8·10–6 1/°С. Температура охлаждения вала

С учетом нагрева t' = –102°С.

Для получения зазора 50 мкм необходимо охлаждение до температуры

С учетом нагрева t' = –164°С. |

Скачать 150.85 Kb.

Скачать 150.85 Kb.