специальная работа. 2 ОПП. 2 Основные проектные параметры

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

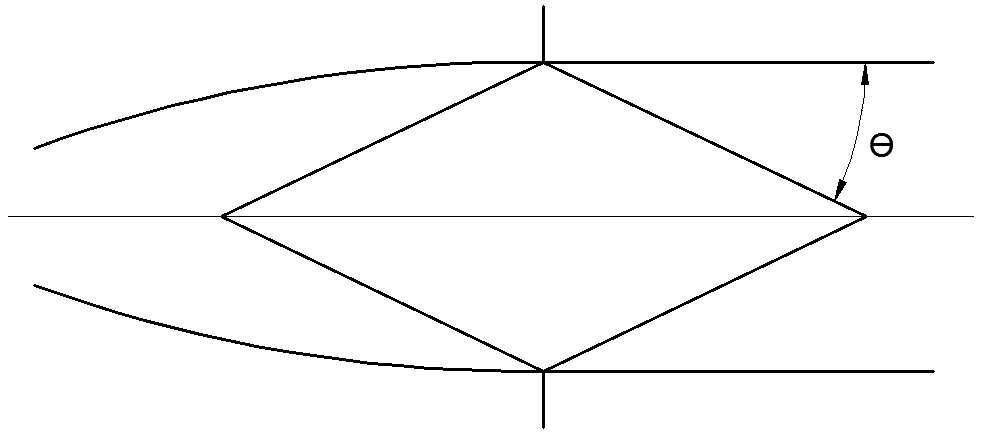

2 Основные проектные параметры Основными параметрами импульсной трубы, как и любой газодинамической установки, являются размеры создаваемого потока газа, число Маха, температура и давление торможения. Дополнительным, специфическим для импульсных труб, параметром является объем форкамеры, который совместно с перечисленными определяет скорость измерения характеристик потока во времени и, следовательно, степень квазистационарности условий обтекания. Обычно при проектировании аэродинамических труб размеры потока и число Маха являются величинами заданными, исходя из потребностей планируемых экспериментов. Можно только отметить, что основным аргументом в пользу увеличения размеров потока является возможность применения крупных моделей, более удобных в работе и обеспечивающих более полное моделирование геометрии и числа Рейнольдса. С другой стороны увеличение размеров потока существенно удорожает конструкцию трубы и ее эксплуатацию. Выбор компромисса между этими противоречивыми тенденциями представляет сложную задачу и производится в каждом отдельном случае на основании анализа конкретных потребностей и возможностей. Выберем осесимметричный поток. Диапазон чисел Маха для проектируемой импульсной трубы, исходя из задания, был выбран М=2,8-7,7. Заданные значения чисел Маха и размеров струи позволяют приступить к выбору временных характеристик режима работы импульсной трубы и к определению объема форкамеры. 2.1 Размеры моделей Для задач, связанных с изучением обтекания моделей, большой интерес представляют области рабочего потока с постоянными параметрами (область «характеристического ромба»), которая определяет допустимые размеры модели. При нулевом угле атаки модели ( где Площадь поперечного сечения модели определяется из условий запуска трубы, т.е. реализации расчетного течения в сопле и в рабочей части установки. Реально допустимая степень загромождения (отношение площади поперечного сечения модели к площади потока) составляет от 13% до 18%. Примем, что в проектируемой аэродинамической установке степень загромождения составит 15%, т.е.: Приближенное значение числа  . (2.3) . (2.3)Условимся, что площадь миделевого сечения модели не должна превышать 0,04 [м2], тогда площадь сечения рабочей части установки составит: Рабочая часть представляет из себя цилиндр круглого сечения, с диаметром 517 [мм]. Примем, что диаметр выходного сечения сопла будет равен 462 [мм]. Тогда, для Данные расчета для остальных чисел Маха и углов атаки представлены в таблице 2.1, 2.2.  Рисунок 2.1 – К расчету размеров моделей Таблица 2.1 – Зависимость угла наклона характеристики от числа Маха

Таблица 2.2 – Зависимость длины модели от угла атаки

Продолжение таблицы 2.2

На основе полученных данных принимаем, что рабочая часть будет представлять из себя цилиндр круглого сечения, с внутренним диаметром 517 [мм], длиной 1500 [мм]. Приведенные оценки размеров моделей нужно рассматривать только в качестве ориентировочных, так как действительные размеры зависят от конкретных условий испытаний, от выбора моделируемых характеристик и других факторов. 2.2 Рабочая часть Предназначена для размещения испытываемых моделей и измерительных приборов, а также для получения необходимой степени разрежения на срезе сопла. Рабочая часть представляет собой цилиндр диаметром 517 [мм], длиной 1500 [мм] и состоит из двух отсеков, которые могут быть легко расстыкованы для облегчения доступа к модели. Внутренний объем рабочей части 315 [дм3]. Основным рабочим состоянием является разрежение в рабочей части до 0,001[МПа]. В боковых стенках отсеков рабочей части сделаны 4 однотипных оптических окна для визуализации обтекания. Диаметр окна «в свету» равен 230 [мм]. Расчет на прочность опертого по периметру круглого стекла выполним в соответствии с формулой:  . (2.6) . (2.6)Здесь Пуассона; Тогда Так как при течении газа в форкамере и сопле потери на трение пренебрежимо малы, а теплообмен через стенки ничтожен, то такое течение можно рассматривать как изэнтропическое. В соответствии с этим температуру потока на срезе сопла определим по следующей зависимости: где Тогда, принимая температуру фреона-14 в форкамере равной Данные расчета для других чисел Маха сведем в таблицу 2.3. Таблица 2.3 – Данные расчета температуры газа в рабочей части установки

Как видно из таблицы 2.3, с ростом числа Маха, температура в рабочей части установки опускается намного ниже температуры конденсации фреона-14 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||