Технический раздел диплома. 2 разд. 2 Технико технологический раздел 1 Виды и причины нарушения герметичности эксплуатационных колонн

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

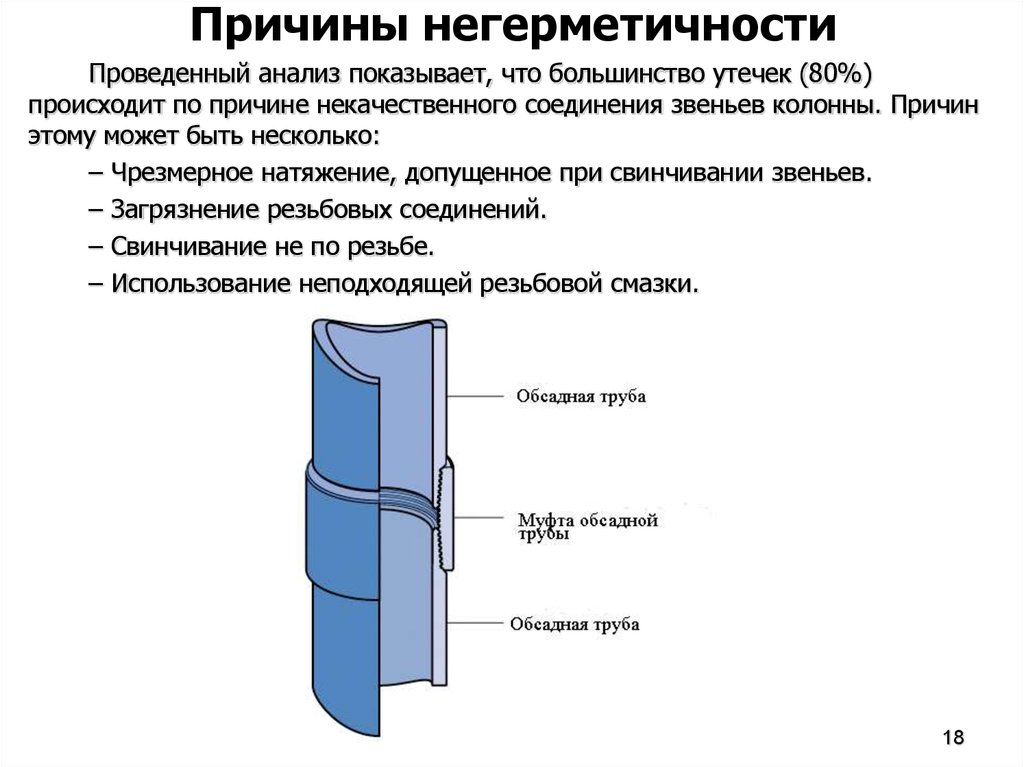

1 2  2 Технико – технологический раздел 2.1 Виды и причины нарушения герметичности эксплуатационных колонн Изучению видов и причин нарушений обсадных колонн уделено большое внимание как в отечественной, так и в зарубежной литературе. Основные факторы, определяющие потерю герметичности обсадных колонн, можно разделить на четыре группы: геологические, технико-экономические, физико-механические и субъективные. Первая группа факторов характеризуется частыми обвалами стенок ствола скважины, выбросом бурового раствора, воды, нефти и газа, смятием промежуточных и эксплуатационных колонн, аномально высокими пластовыми давлениями, наличием высоких пластовых температур, набуханием породы (в т. ч. в продуктивных пластах), пробкообразованием, высокой сейсмической активностью. Главнейшие факторы второй группы -- не соответствующие условиям конструкции скважин, способ бурения, качество и компоновка применяемых обсадных труб, скорость и способ спуска, технология цементирования обсадной колонны, продолжительность работы в обсадной колонне, технология оборудования устья скважин, освоения, эксплуатации, ремонтные работы, искривление ствола скважины. К основным параметрам третьей группы факторов относятся: прочность, проницаемость, коэффициент линейного расширения, пластичность тампонажного камня; прочность, коррозионная и абразивная стойкость материала труб; коэффициент линейного расширения горных пород; технологические свойства фильтрационной корки. Четвертая группа факторов в основном зависит от организации производства, опыта и квалификации исполнителей. Однако их роль в потере герметичности обсадных колонн велика. К ним относятся нарушение организации процесса спуска обсадной колонны, подача на буровую некачественных труб, неточный расчет обсадной колонны, несвоевременный долив промывочной жидкости при спуске колонны. Схема классификации повреждений обсадных колонн выглядит следующим образом: 1-я группа - дефекты металлургического производства (нарушения обсадных труб при изготовлении); 2-я группа - дефекты, возникающие при нарушениях правил погрузки, разгрузки, перевозки и хранения труб (нарушения обсадных труб при транспортировке и хранении); 3-я группа - дефекты, появляющиеся в процессе эксплуатации (нарушения осадных труб при эксплуатации).  К типичным (часто встречающимся) видам нарушения герметичности обсадных колонн в скважинах можно отнести: раковины коррозионного и эрозионного износа (отверстия); продольные, поперечные, полые порывы, порезы (трещины); некачественную геометрию и недовинчивание резьбовых соединений; перфорацию труб и пр. Количество и номенклатуру нарушений обсадных колонн можно значительно уменьшить, если строго соблюдать технологический процесс бурения скважин; применять обсадные трубы с антикоррозионным и термостойким покрытием; использовать предохранительные кольца, центраторы на бурильных и насосно-компрессорных трубах; применять защитные оболочки для долот при спуске их в забой и др. 2.2 Определение герметичности обсадной колонны Герметичность колонны определяют двумя способами: а) способом опрессовки (создания избыточного давления на колонны). б) способом снижения уровня. Эта операция предусматривает предварительную изоляцию фильтровой части колонны (интервал продуктивного горизонта). Если скважина заполнена буровым раствором или другой вязкой жидкостью, их заменяют водой. Для испытания колонны способом опрессовки устье скважины оборудуют специальной головкой и манометром. Жидкость в колонну нагнетают с такой скоростью, чтобы обеспечить плавное увеличение давления. Давление на устье должно быть на 20% больше, чем ожидаемое максимальное давление после освоения скважины. В зависимости от степени износа колонны и характера ремонтируемой скважины значение этих давлений могут быть изменены, что указывается в наряде на производство работы. Если в каком-либо сечении колонны возможно возникновение напряжений, превышающих допустимые для обсадных труб, опрессовку проводят секциями с помощью пакеров. Результаты испытания положительны и колонна считается выдержавшей испытание на герметичность, если перелив жидкости и выделения газа из колонны отсутствует, а давление в течение 30 минут не снижается или снижается не более чем на 0,5 МПа, если давление испытания выше 7 МПа и 0,3 МПа, если ниже 7 МПа. В случае превышения указанных показателей принимают меры по обеспечению герметичности колонны (крепление вращением), проверяют наличие пропуска во фланцах устьевой арматуры, верхней муфты, обвязке ЦА и пр., после чего испытание повторяют. Если нагнетанием жидкости контрольные значения давлений не достигаются, то колонна считается негерметичной. Для испытания способом снижения уровня, столб жидкости в обсадной колонне снижают с помощью скважинных насосов, желонками, свабированием. Уровень необходимо снизить до таких пределов, чтобы оставшийся в скважине столб жидкости создавал давление по величине на 20% меньше того, при котором был вызван приток в процессе опробования эксплуатационного объекта. Уровень не должен быть выше того, при котором возможен приток из объекта, подлежащего опробованию или рекомендуемых следующих значений. Колонна считается герметичной, если в течение 1 часа не наблюдается перелива жидкости или выделения газа, а также, если уровень жидкости, сниженной до глубины Н за 8 часов наблюдения не поднимается выше величин, указанных в таблице для колонн диаметром D = 114 - 219мм и D свыше 219мм

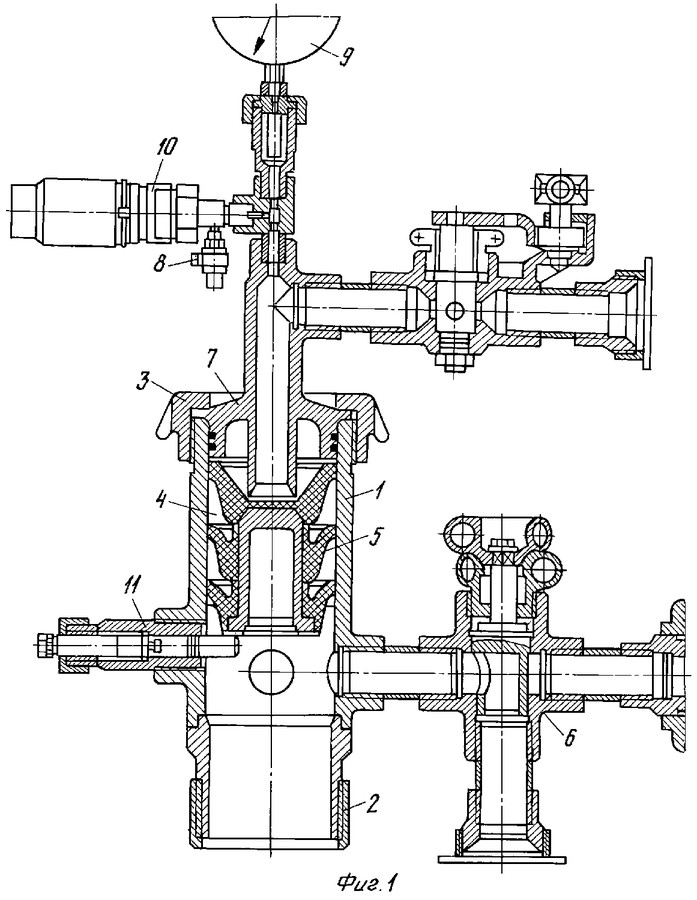

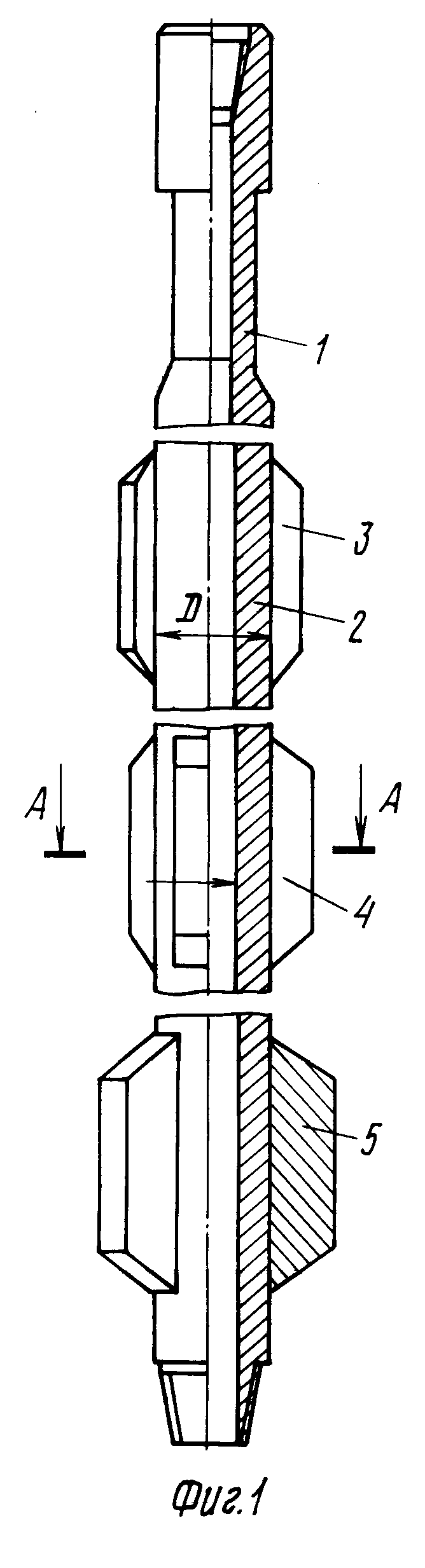

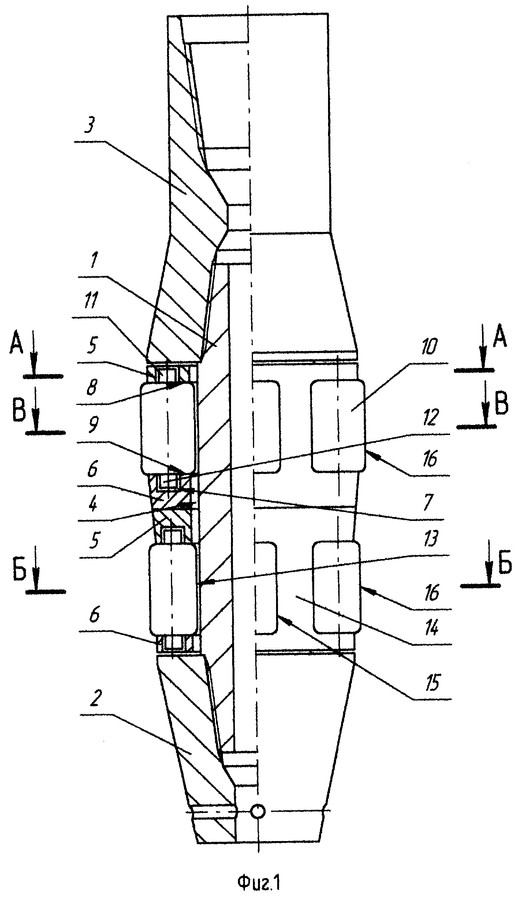

Если в течении 8 часов высота подъема жидкости будет больше значений рекомендованных в таблицах, колонна считается не герметичной. Восстановление герметичности (в зависимости от характера дефекта и приемистости скважины) производится цементированием под давлением, либо механическим перекрытием обсадными трубами или специальными устройствами. Без изоляции продуктивного горизонта опрессовку колонны или отдельных её интервалов можно осуществить с помощью пакера. Пакер на колонне бурильных труб или НКТ спускают в скважину и устанавливают выше фильтра. Перед спуском пакера состояние эксплуатационной колонны проверяют шаблоном, диаметр и длина которого соответствуют диаметру и длине пакера. Устье скважины герметизируют, а в межколонном пространстве между промывочными трубами и эксплуатационной колонной создают необходимое для испытания давление и фиксируют его изменения манометром в течении 30 минут. Устье скважины герметизируют путём подвески колонны НКТ к трубной головке установленной на крестовину фонтанной арматуры или установкой специальной цементировочной головки. Головки цементировочные предназначены для обвязки устья нефтяных, газовых и геологоразведочных скважин с целью: - быстроразъёмного и герметичного соединения обсадной колонны с нагнетательными линиями цементировочных агрегатов или буровых насосов; - предварительного размещения, фиксирования и последующего освобождения разделительных цементировочных пробок и управляющих элементов для устройств ступенчатого и манжетного цементирования; - быстрого и беспрепятственного пуска в колонну через головку падающих пробок-бомб управления движением рабочих потоков буферной жидкости, бурового и тампонажного растворов по отношению к разделительным пробкам и управляющим элементам.  Рис.1 «Цементировочная головка типа ГЦУ» 1 - корпус; 2 - крышка; 3 - гайка накидная; 4 - винтовое стопорное устройство; 5 - стержни для выравнивания давления в над- и подпробочном пространствах; 6 - разделитель; 7 - манометр; 8 - патрубок; 9 - нижний кран; 10 - верхний кран; 11 - гнездо конуса быстроразъемного соединения (БРС); 12 - переводник. На устье скважины навинчивают цементировочную головку с приложением необходимого для герметизации крутящего момента. Затем внутрь головки помещают и фиксируют стопорными устройствами продавочную пробку, устанавливают крышку головки, подсоединяют трубопроводы цементировочных агрегатов к отводам головки. Закрывают краны и производят опрессовку трубопроводов на давление в 1,5 раза выше ожидаемого рабочего. После стравливания давления, краны 9 на нижних отводах головки открывают и закачивают в колонну тампонажный раствор. При значительной разнице плотностей закачиваемого раствора и раствора в скважине образуется перепад гидростатического давления, при котором наблюдается понижение уровня тампонажного раствора в колонне, образуя над ним свободное пространство. Заполнение его поступающим в колонну раствором, как правило, не происходит в связи с недостаточной подачей цементировочных насосов. Образованный при этом вакуум создает перепад давлений, действующий на подавочную пробку, зафиксированную в цементировочной головке. Нагрузка на пробку, созданная этим перепадом, часто приводит к ее разрушению или деформации, что, в конечном счете, создает серьезную проблему. С целью предотвращения разрушения пробки необходимо уравновесить давление воздуха в надпробочном и подпробочном пространствах. Для этой цели служат стержни 5, которые расположены внутри головки и в небольшой степени отгибают манжеты продавочной пробки, тем самым соединяя подпробочное и надпробочное пространства. После закачивания в колонну расчетного объема тампонажного раствора освобождают цементировочную пробку, отвинчивая винтовые стопорные устройства, закрывают нижние краны 9 и открывают кран 10 на верхнем отводе головки, через который начинают нагнетать в колонну продавочную жидкость. Для контроля давления жидкости в колонне предусмотрен манометр 7. Крепление манометра к головке обеспечено посредством разделителя 6, предотвращающего засорение его твердыми частицами, которыми насыщен буровой или цементный растворы. Основные требования к цементировочным головкам заключаются в следующем: * соответствие давлению, на которое рассчитаны соответствующие по диаметру обсадные трубы самой высокой прочности; * высота цементировочной головки должна быть достаточной для помещения в ней верхней разделительной пробки и снабжена стопорным устройством для надежной ее фиксации; * все отводы для подсоединения кранов должны быть рассчитаны на прочность от ударных нагрузок, создаваемых пульсацией напорного трубопровода от цементировочных агрегатов (насосных установок). Состояние и проверка проходного сечения обсадных колонн обследуется шаблонами и печатями различных конструкций. 2.3 Шаблоны и печати Спускают на бурильных трубах, НКТ или канатными методами. Инструменты, предназначенные для спуска на трубах, в верхней части имеют присоединительную резьбу, а по оси корпуса предусмотрено сквозное продольное отверстие, через которое прокачивается жидкость. Для спуска канатными методами инструменты оснащены соединительными головками. При спуске на трубах необходимо фиксировать нагрузку с применением соответствующих приборов. Если шаблон (печать) остановился на какой-либо глубине, то его поднимают.  Рис. 2 На рис. 2 представлен шаблон, собранный из нескольких калибрующих узлов 1, соединенных между собой муфтой 2. Спускается в скважину на кабеле-канате. Каждый калибрующий узел состоит из полого корпуса 5, на котором смонтирован упор 6. На корпус навернут конус-расширитель 9, с которым взаимодействуют калибрующие кольца, образованные сегментными сухарями 11 с установленными на них кольцевыми пружинами 12. Сухари посажены на опорный диск 13 и подпружинены пружиной сжатия 14. Калибрующие узлы соединяют один с другим до необходимой длины. Конус-расширитель фиксируется в корпусе винтами 10 на определенный диаметр. Самопроизвольное увеличение диаметра ограничивает упор 6 под действием пружины сжатия. В случае прихвата устройства под натяжением вверх корпус с конусом-расширителем смещается в осевом направлении относительно заклиненных сухарей, которые под действием кольцевых пружин сжимаются, уменьшая диаметр калибрующих колец. Шаблон от прихвата освобождается. Предварительное обследование колонны до ремонтно-изоляционных работ и при переходе скважин на ниже залегающие горизонты обязательно, так как необнаруженные дефекты в колонне или фильтровой части до тампонажа скважины могут привести к серьезным осложнениям. Состояние колонны и фильтровой части скважины, местонахождение и состояние оставшихся в скважине НКТ, подземного оборудования, а также посторонних предметов устанавливают печатями. Печать - специальное устройство, корпус которого снизу и с боков покрыт оболочкой из материала, на котором можно получить четкий отпечаток при вдавливании (свинец, битум, сплавы алюминия, резина).  Рисунок 2. «Конусная печать» Конусная печать (рис.2) предназначена для получения отпечатков стенки эксплуатационной колонны, фильтровой части, участков сложных нарушений, трещин и т.п. Свинцовую оболочку этой печати изготавливают так, чтобы диаметр широкой части был бы на 6-10 мм меньше внутреннего диаметра обследуемой колонны, а нижняя часть конуса была бы на 50-55 м меньше широкой части. Боковая скважинная печать работает следующим образом. Боковую скважинную печать в сборе на устье скважины посредством переводника 2 соединяют с колонной труб 7 и спускают в скважину в обследуемый интервал эксплуатационной колонны. В процессе спуска боковой скважинной печати в скважину, находящаяся в скважине жидкость свободно перетекает снизу вверх, сквозь пространство между боковой скважинной печатью и внутренними стенками эксплуатационной колонны скважины. Спустив боковую скважинную печать до обследуемого интервала эксплуатационной колонны производят обвязку колонны труб 7 с насосным агрегатом. Далее по колонне труб 7 производят заполнение через сквозные отверстия 3 корпуса 1 полости переменного объема 5, затем непосредственно самого корпуса 1, поскольку последний заглушен снизу и внутреннего пространства колонны труб 7 до излива на устье скважины. Затем с помощью насосного агрегата в корпусе 1 создают избыточное гидравлическое давление (например 4-5 МПа), которое через сквозные отверстия 3 корпуса 1 передается на полость переменного объема 5, при этом последняя расширяется радиально наружу. В результате резиновый стакан 4 покрытый снаружи слоем материала 6 (например, гудрона, свинца) плотно прижимается к внутренней стенке эксплуатационной колонны, состояние и форму которой необходимо обследовать. В результате на боковой поверхности скважинной печать получается отпечаток состояния и формы дефекта внутренней стенки эксплуатационной колонны. Чем больше пластичность материала 6, нанесенного на наружную поверхность резинового стакана 3, тем меньшее давление требуется для получении отпечатка После снятия отпечатка давление внутри колонны труб 7 сбрасывают, полость переменного объема 5 возвращается в исходное состояние и боковую скважинную печать на колонне труб 7 извлекают из скважины на поверхность. В процессе подъема боковой скважинной печати возможны ее прихваты в скважине и на случай обрыва боковой скважинной печати по телу корпуса он изготовлен из легко разбуриваемого материала, и его можно разбурить. Предлагаемая скважинная печать обладает простой конструкцией, в связи с чем снижаются материальные затраты на ее изготовление, а нанесение слоя пластичного материала на боковую поверхность позволяет определить форму и состояние дефекта внутренней стенки эксплуатационной колонны в любом интервале скважины. Боковая скважинная печать, включающая корпус, переводник, навернутый на него сверху, резиновый стакан, отличающаяся тем, что корпус выполнен из разбуриваемого материала и заглушен снизу, а на боковой поверхности оснащен сквозными отверстиями, напротив которых на корпусе размещен резиновый стакан, выполненный в форме полого цилиндра, причем верхний и нижний концы резинового стакана жестко и герметично соединены с корпусом, при этом резиновый стакан и корпус образуют полость переменного объема, а наружная поверхность резинового стакана покрыта слоем материала, пластичность которого ниже пластичности обследуемого в скважине объекта. Универсальная печать ПУ-2 (рис. 4) в отличие от свинцовых печатей имеет алюминиевую оболочку и состоит из корпуса, зажимного устройства и переводника. Корпус 3 представляет собой цилиндрическое тело, на верхнем конце которого имеется конусная резьба под переводник 9. На утолщенную часть корпуса снизу надевают сменные резиновый стакан и алюминиевую оболочку 2. Стакан удерживается четырьмя винтами, пропущенными через боковые отверстия стакана и ввинченными в корпус. К цилиндрической части корпуса приварена шпонка 4, а несколько выше нарезана трапецеидальная резьба, в которую ввинчивается гайка 6. Зажимное устройство состоит из гайки и нажимной втулки 5, имеющей с внутренней стороны шпоночную канавку и свободно надетой на корпус печати. Гайка и нажимная втулка 5 присоединены винтами, концы которых входят в кольцевую канавку нажимной втулки. При вращении гайки 6 последняя толкает своим внутренним торцом нажимную втулку вдоль шпонки и тем самым приводит ее в поступательное движение.. Для удержания алюминиевой оболочки, надетой на резиновый стакан, имеющиеся на ее конце перья сгибают и вращением гайки 6 зажимают зажимное устройство между торцами корпуса и нажимной втулкой 5. Для предотвращения самопроизвольного отвинчивания гайки 6 и освобождения алюминиевой оболочки предусмотрена контргайка 8 с шайбой 7. Печать в собранном виде спускают в скважину на бурильных трубах или НКТ в обычном порядке. Не доводя до верхнего конца обследуемого объекта, спуск печати замедляют, и при необходимости дальнейший спуск и посадку ее производят с промывкой скважины. Сжимающая нагрузка, передаваемая на печать, должна составлять 15-20 кН, что вполне достаточно для получения довольно отчетливого оттиска на алюминиевом торце верхнего конца оставшегося в скважине предмета. Под действием сжимающей нагрузки алюминиевая оболочка и резиновая подушка деформируются. После снятия нагрузки по оттиску на алюминиевой оболочке получают представление о деформациях колонны и о форме и размерах находящегося в скважине предмета. После подъема печати из скважины алюминиевую оболочку с оттиском снимают и оснащают новой алюминиевой оболочкой для очередного использования. 1 2 |