вакуумная пайка. 3 2 Вакуумная пайка

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

|

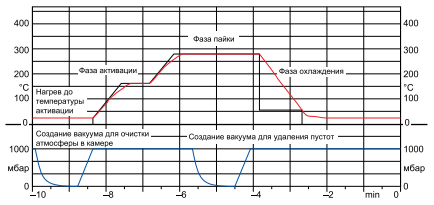

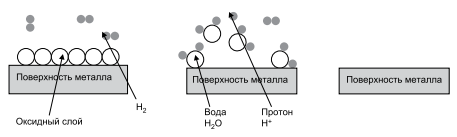

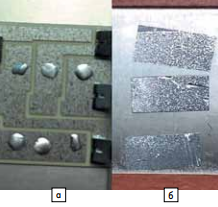

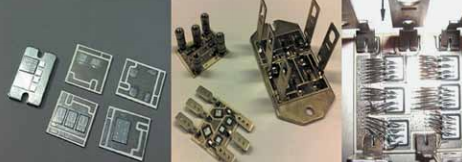

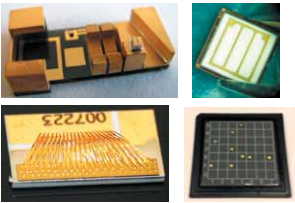

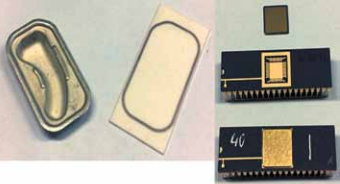

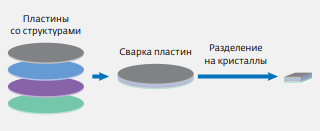

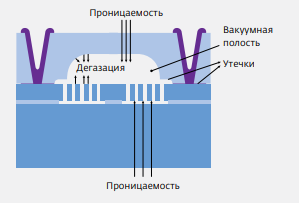

3.4.2 Вакуумная пайка Современные компании-производители электроники и микроэлектроники нуждаютсяв передовых технологиях, чтобы соответствовать неуклонно растущим требованиямк надежности выпускаемой продукции. Пайку можно назвать одним из самых сложныхэтапов при производстве радиоэлектронной продукции. Построение и отладка термопрофиля —творческий и непростой процесс, который под силуопытным и, зачастую, креативным сотрудникам. Но даже имея идеальный термопрофиль, в условияхпроизводства можно столкнуться с массой дефектов,возникающих при пайке. В более ответственных сферах производства радиоэлектронной продукции появляется необходимостьсоздания максимально надежного паяного соединения, устойчивого к коррозии и способного перенести различные воздействия, как температурные, таки механические. Одним из параметров надежности паяного соединения можно назвать его однородность. Присутствиепустот в паяном соединении может привести к коррозии и последующему выходу изделия из строя. Также одним из важных факторов качественной пайкиможно назвать смачиваемость спаиваемых поверхностей. В этой статье проанализированы вариантысоздания специальных условий при пайке, которыенапрямую влияют на качество паяного соединения. Влияние вакуума и его функции при пайке Чтобы оценить влияние вакуума и понять принцип его действия, рассмотрим типовой профильпайки изделий в вакууме, представленный на рис. 38.  Рис. 38.Профиль пайки. Обратите внимание на профиль пайки в системе пайки в вакууме, в фазе пайки мы видим сброс системы вакуума - это действие используется для удаления воздуха из рабочей камеры. После создания вакуума камера может быть наполнена специальным газом или смесью газов. Второй раз вакуум создается в фазе оплавления. При переходе припоя в жидкое состояние вакуум позволяет выместить воздух из объема паяного соединения, таким образом можно удалить образовавшиеся пустоты. После достижения вакуума в рабочуюкамеру может быть также подан газ (или смесь газов)для создания дополнительных условий при пайке. Примеры паяных соединений при пайке в воздухеи специальной среде с использованием вакуума приведены на рис. 38. Для повышения качества паяного соединенияпайку можно проводить в специальной атмосфере,что позволяет минимизировать процессы окисленияи улучшить смачиваемость поверхностей.Технологию пайки можно условно разделитьна две группы по типу активации поверхностей перед пайкой: • пайка с использованием флюса; • пайка без использования флюса. Рассмотрим возможные типы атмосферы дляобоих способов пайки изделий. Пайка с использованием флюса При этом способе пайки функцию активатора поверхностей перед пайкой будет выполнять флюс. Специальная среда, которая можетсоздаваться в современных системах вакуумной пайки, должна обеспечивать лишь отсутствие окислений на спаиваемых поверхностях. В качестве инертной среды можно использовать следующие газы: - азот, аргон и т.д. (любые инертные газы); - формир-газ (95% азота + 5% водорода). Азот Как известно, азот (N2) — бесцветный, безвкусный, не имеющий запаха газ. В атмосфереазот является основной составляющей.на егодолю приходится примерно 78% атмосферы,еще 20,9% занимает кислород, 0,9% — аргон. Остальная часть атмосферы состоит из углекислого газа, водорода, неона, гелия, криптона, ксенона и других газов. Газообразный азот - широко используется в промышленности, благодаря своей химической инертности. Достоинства: - Нет окисления при пайке; - Доступность и безопасность при работе. Недостаток: - не подготавливает площадкии поверхности к пайке. Формир-газ Формир-газ — это смесь из 95% азота и 5% водорода. Основное свойство водорода — способность разрушать оксидные пленки на поверхностях, тем самым удаляются окисления. Достоинства: -Активация площадок, создание инертной среды; - Нет специальных требований к безопасности. Недостаток: -низкая способность подготавливать поверхности. Пайка без использования флюса Этот способ пайки целесообразно использовать при производстве изделий с высокойстепенью ответственности. Технология пайкибез использования флюса является гораздоболее «чистой», так как после пайки отсутствуют загрязнения от веществ, находящихсяв составе флюса. Остатки флюса необходимотщательно удалять с помощью отмывки, таккак зачастую они становятся причиной выходаизделия из строя. При пайке без флюса специальная атмосфера, создаваемая в рабочейкамере, должна не только обеспечивать активацию поверхностей при пайке, но и препятствовать образованию окислений. Возможные варианты специальной атмосферы при пайке без использования флюса: - пайка впарах муравьиной кислоты (HCOOH); - пайка в водородной среде (H2); - пайка с использованием плазмы. Пайка в парах муравьиной кислоты Муравьиная кислота — химический реагент,позволяющий убрать окисления с поверхностей. В системах вакуумной пайки инертныйгаз проходит через емкость с муравьиной кислотой, в результате чего образуется «влажныйгаз», содержащий пары муравьиной кислоты.Пар, взаимодействуя с поверхностями, удаляет окисления и подготавливает их к пайке.Муравьиную кислоту рекомендуется использовать в профиле в фазе активации поверхностей. Температура должна быть между+130 и +170 °C, что особенно важно при использовании низкотемпературных припоев,так как альтернативные варианты подготовкиповерхности при низких значениях температуры неэффективны. Достоинства: - Удаление оксидного слоя; - Не нужно использовать флюс. Недостатки: - повышенные требованияк безопасности. Пайка в водороде Очищенный от примесей паров воды и других газов водород эффективно удаляет окислы металлов. Водород гораздо более активный восстановитель, чем формир-газ или пары муравьиной кислоты. Так, например, окислы железа восстанавливаются в водороде примерно в 20 раз быстрее, чем в формир-газе при +500 °C, и в 10 раз быстрее при +300 °C. Недостатком водорода является взрывоопасность, ограничивающая его применение. Также следует отметить, что водород эффективно проявляет свои полезные свойства лишь при температуре выше +280 °C. Достоинства: - Очищение от окислений; - Улучшение смачиваемости; - Отсутствие загрязнений. Недостатки: - Наличие открытого пламени при удалении водорода из рабочей камеры; - Повышенные требования к безопасности. Пайка с использованием плазмыдля подготовки поверхностейперед пайкой Плазма — это частично или полностьюионизированный газ, образованный из нейтральных атомов (или молекул) и заряженныхчастиц (ионов и электронов). Важнейшей особенностью плазмы является ее квазинейтральность, это означает, что объемные плотностиположительных и отрицательных заряженныхчастиц, из которых она образована, оказываются почти одинаковыми. Плазму иногда называют четвертым (после твердого, жидкогои газообразного) агрегатным состоянием вещества. Влияние плазмы на поверхности спаиваемых материалов (рис. 39): - Оказывается механическое воздействие, как при пескоструйной обработке; - Подготовка поверхности проводится ионизированным газом; - УФ-излучение разрушает длинные цепиуглеродных соединений и используется дляотверждения специальных покрытий.  Рис. 39. Удаление окислений с поверхностей с помощью плазмы. При использовании плазмы достигается эффект, когда поверхностное натяжение поверхности становится максимально близким к поверхностному натяжению самого материалапайки (например, к пресс-форме). При такомэффекте припой равномерно смачивает всюплощадь паяного соединения (рис. 40), а не собирается в шарики за счет большего поверхностного натяжения.  Рис. 40. Смачиваемость необработанной (а) и обработанной поверхности (б). Оборудование для пайки в вакууме и сферы его применения Компания Budatec (Германия) уже 15 летзанимается разработкой и выпуском системвакуумной пайки. В Берлине находится исследовательская лаборатория, в которой специалисты Budatec проводят испытания пайкиизделий заказчика. Оборудование Budatec обладает следующими возможностями, для процессов пайки: - удаление пустот при пайке; - отсутствие окисления. Улучшение смачиваемости поверхностей: – возможность использования плазмы для очистки поверхностей перед пайкой; – быстрый нагрев и быстрое охлаждение (3 K/с); – отсутствие загрязнений при пайке (при использовании технологии пайки без флюса). Для работы с клеями-компаундами: – сушка и дегазация в одном устройстве; – удаление пустот; – улучшение клеящей способности поверхностей. Упаковка компонентов и корпусированиемикросхем: - герметичное запаивание корпуса микросхем с формир-газом; – возможность работы с такими газами, как азот, аргон, гелий и др.; – сборка продукции при вакууме до 0,1мбар. Типовое применение систем вакуумной пайки: – производство высоковольтных систем; – микроэлектроника; – установка кристаллов; – сушка компаундов (рис. 41).  Рис. 41. Примеры готовой продукции. Производство светодиодной продукции(рис. 42): – УФ-диоды; – лазерные диоды.  Рис. 42. Примеры корпусирования и герметизации корпусов. Корпусирование и герметизация корпусов(рис. 43).  Рис. 43. Примеры корпусирования и герметизации корпусов. Компания Budatec предлагает три варианта машин для пайки в вакууме: - VS160S (рис. 44, прил. А). Это начальная модель в линейке, с помощью которой можнопаять продукцию в азоте, формир-газеи парах муравьиной кислоты. Для работыс системой необходим вакуумный насос,предлагаемый в качестве опции. - VS160UG (рис. 45, прил. Б). Эта модель также позволяет паять продукцию в азоте, формиргазе и парах муравьиной кислоты. Системапоставляется в комплекте с вакуумным насосом. Она установлена на станину, внутрикоторой удобно располагаются все необходимые газовые магистрали, в том числе системаподачи паров муравьиной кислоты (рис. 46 б). - VS320 (рис. 46, прил. В). Старшая модельиз всей линейки оборудования. Система позволяет производить пайку всеми описанными в статье методами: в среде азота, формиргаза, водорода, паров муравьиной кислоты,возможна установка генератора плазмы, что показано на рис. 46.  Рис. 44. Внешний вид машины для пайки VS160S.  Рис. 45. Система для пайки VS160UG: а) внешний вид; б) емкость с муравьиной кислотой.  Рис. 46. Система для пайки VS320:а) внешний вид; б) генератор плазмы Пайку в среде водорода можнопроводить при содержании газа до 100%. Дляудаления газа из рабочей камеры над машиной устанавливается дожигатель отработанного газа — для обеспечения безопасности. 3.4.3Вакуумноекорпусирование на уровне пластины Для работы многих микроэлектромеханических систем (МЭМС),микрооптоэлектромеханических систем (МОЭМС) и ряда других устройств - требуется вакуум. Герметизация с помощью дискретныхкорпусов – довольно дорогостоящее и сложное решение, поэтомуперспективным представляется применение корпусированияна уровне пластины. В данной статье рассматриваются возможныеметоды реализации этой технологии. Основной акцент сделанна решении проблемы сохранения требуемого уровня вакуумав течение длительного времени, что достигается благодаряоптимальному выбору материалов и внедрению в герметичныйобъем геттеров. Анализируются также основные технологическиеаспекты применения геттеров, их свойства и характеристики. Существует довольно обширный класс МЭМС,МОЭМС и устройств вакуумной микроэлектроники, для работы которых требуется пониженное давление - вакуум. К таким устройствам относятся гироскопы, акселерометры,датчики абсолютного давления, матрицы микроболометров и приборы, принцип действия которых основан на движении свободных электронов в электрическом поле. Перечисленные изделия имеют широчайшиеперспективы применения: в системах инерциальнойнавигации в автомобилях и летательных аппаратах,системах ночного видения, контроля потерь теплана энергетических объектах и др. При этом ключевыетребования к данным изделиям – минимальный размер и низкая стоимость при высокой долговечностии надежности. В настоящее время для создания вакуума в МЭМСи микроболометрах часто используют специальныекорпуса. Однако это существенно увеличивает стоимость устройств и удлиняет производственный цикл.Привлекательная идея – применение так называемогокорпусирования на уровне пластины (WLP – waferlevelpackaging). Метод основан на сварке пластин (waferbonding), когда пластина со сформированными функциональными структурами совмещается и затем неразрывно соединяется с пластиной-крышкой. Данный процесс позволяет значительно упростить и удешевитьтехнологию, поскольку корпусируются одновременнонесколько устройств, расположенных на одной пластине (рис.47).  Рис.47. Иллюстрация идеи корпусирования на уровне пластины. Сварка пластин может выполняться как непосредственно (кремний-кремний; стекло-кремний),так и при помощи различных промежуточных слоев:металлов и сплавов, полимеров, стеклокерамических припоев. Задача обеспечения и поддержания определенного уровня вакуума при корпусировании на уровнепластины весьма сложная, поскольку ни одно соединение не является абсолютно герметичным, и приходится бороться с утечками и дегазацией. Данные проблемы особенно сильно проявляются, когдаобъем герметизируемого пространства очень мал, тоесть именно в случае корпусирования на уровне пластины. Для реализации такой технологии часто требуется использовать материалы, поглощающие газы(геттеры), стеклокерамические припои (например,Namics, Ferro), специальные сплавы и др. Успешное решение задачи по поддержанию нужного уровнявакуума в течение всего периода эксплуатации. устройства зависит от выбора материалов и методов сварки пластин, требований надежности и долговечности. Причины деградации вакуума внутригерметичного объема МЭМС. После прекращения откачки внешним насосом давление внутри любой герметичной полости неизбежноизменится. Если внутри полости нет геттеров, то давление может только увеличиваться, что обусловлено тремя причинами (рис.48) - проницаемостью материала для газа; утечками по соединению; дегазацией.  Рис.48. Иллюстрация причин деградации вакуума в МЭМС. Проницаемости лучше всего препятствуют кристаллы,металлы и сплавы. Стекла также обладают приемлемойпроницаемостью. Однако полимеры не способны противостоять проникновению через их толщу газов, что связано со структурой данных веществ. Поэтому в качестве оптимального решения для вакуумного корпусирования рассматривают сварку через эвтектическиесплавы (например, AuSn, AuSi), интерметаллические соединения (CuSn) и легкоплавкие металлы (например, In).Также вакуум-плотных соединений можно добиться присварке пластин через специальную стеклянную пасту(коммерчески доступны от Ferro и Namics). При анодной сварке пластин и низкотемпературной непосредственной сварке тоже можно создавать герметичные соединения (табл.2). Таблица 2:

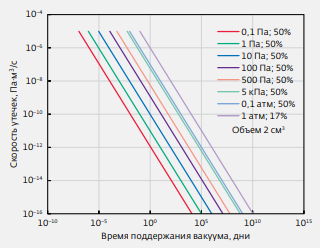

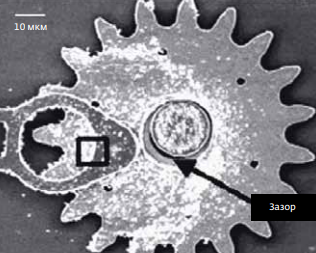

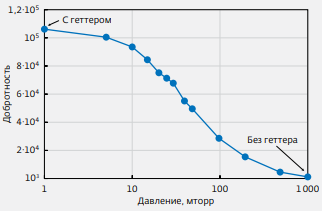

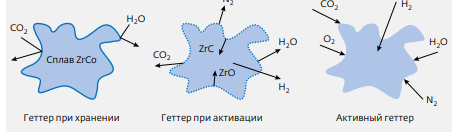

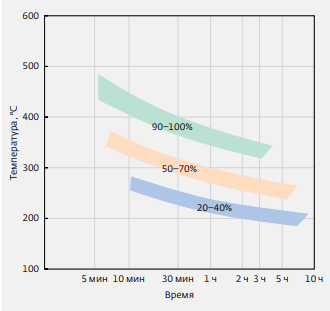

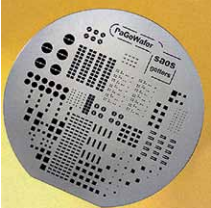

Утечки по границам материалов и дегазация – основные факторы, вызывающие повышение давления внутригерметичного объема. Влияние данных факторов проявляется тем сильнее, чем ниже степень вакуума, необходимая для работы устройства (прил. Г). Эти факторынекритичны, например, для МЭМС-акселерометров, датчиков давления и микроключей (RF MEMS switches),которые обычно работают при низком (>103 Па) и среднем (103–10–1 Па) уровнях вакуума. В этом случае изменение давления из-за дегазации может быть незначительным даже после многих лет эксплуатации. Иная картина характерна для устройств, требующих в своейработе высокого вакуума (ниже 10–1 Па). К таковым относятся некоторые МЭМС-гироскопы, резонаторы, микроболометры и приборы вакуумной микроэлектроники. Высокий вакуум очень быстро нарушается после прекращения откачки (рис.49), поэтому для его сохранения требуется интегрировать внутрь герметичной полости газопоглотитель (геттер).  Рис.49. Изменение внутрикорпусного давления (в % от начального) в зависимости от скорости утечек и времени. Геттер Существует два вида геттеров: распыляемые и нераспыляемые (NEG – nonevaporablegetter). В первомслучае вещество нагревается в вакууме, в результатечего испаряется и переосаждается какой-либо компонент, который затем поглощает газ. Поскольку притаком технологическом решении неизбежно изменитсямасса чувствительных элементов МЭМС, оптическиесвойства МОЭМС и эмиссионные характеристики изделий вакуумной микроэлектроники, такой тип геттеровнеприемлем для корпусирования перечисленных изделий на уровне пластины. В этих случаях применяютсянераспыляемыегеттеры. Материал такого типа поглощает газ сразу, но требует активации температурой припониженном давлении. Эффективность любого геттера характеризуетсядвумя наиболее важными параметрами: - сорбционная емкость – количество газа, котороеможет быть ими поглощено за единицу времени; - избирательность – газы, по отношению к которымгеттер проявляет активность. При известных скоростях утечек по соединениюи величине дегазации нужно выбирать такой тип геттера, сорбционная емкость которого обеспечит требуемый уровень давления внутри изделия на протяжении всего периода эксплуатации. Важно знать состав остаточной атмосферы внутригерметичного объема МЭМС, МОЭМС и прочих полупроводниковых устройств. Это позволяет понять, противкаких газов необходимо применять геттеры, и насколькоэффективно будет их использование. Довольно часто значительную часть остаточнойатмосферы составляют пары воды, кислород и азот,но их концентрация не соответствует таковой в нормальной атмосфере. Приведем в качестве примерасостав остаточной атмосферы при вакуумной аноднойсварке пластин стекла и кремния (прил. Д). Основным компонентом атмосферы в данном случае является водород. Некоторые газы могут вызватьнегативные последствия для функционирования устройств. Например, при избыточной концентрации паров воды в корпусе изнашиваются подвижные узлы (рис.50). Приведенные примеры показывают,что геттеры могут понадобиться нетолько для вакуумного корпусирования, но и для строгого контролясостава газовой среды внутри герметичного объема.  Рис.50. Износ оси вращения микрошестернивследствие эксплуатации при повышенной влажности окружающего воздуха. Рассмотрим влияние уровня вакуума на добротность МЭМС-гироскопа (рис.51). Из графика очевидно, чтоувеличение давления вызывает существенное снижение добротности, то есть КПД колебательной системы.Без геттера время жизненного цикла любого вакуумного устройства можно вычислить по формуле 13: t = PmaxV/PatmV , (13) где Pmax – максимальное давление внутри полости, V –объем полости, Patm – атмосферное давление, v – скорость утечек.  Рис.51. Зависимость добротности микрорезонатора от уровня окружающего давления. Типичный объем МЭМС, корпусированных на уровнепластины, составляет порядка 10–3 см3, скорость утечекв лучшем случае – около 10–14 см3/с. Таким образом, еслигироскоп имеет максимальное внутрикорпусное давление 1 Па, оно продержится менее месяца. Очевидно,что в этом случае данное устройство нельзя применятьв системе курсовой устойчивости автомобиля, где онодолжно исправно работать несколько лет. Конечно,вышеупомянутая скорость не учитывает дегазацию, чтоеще больше сокращает время эксплуатации. Геттер жепозволяет в значительной степени компенсировать какутечки, так и дегазацию. Механизм действия геттера заключается в адсорбции газов поверхностью и последующем химическом связывании (рис.52). Нераспыляемые геттеры формируются из металлических сплавов на основе Zr, Ti, V,Fe, Co. Наиболее часто используют соединенияна основе Zr (например, продукты фирмы SAES Getters),поскольку прочие металлы вызывают некоторые избыточные сложности с формированием стойких поверхностных оксидов. Перечисленные металлы взаимо-действуют с кислородом, водой и углекислым газом, образуя твердые соединения. Водород может быть поглощенвнутри объема металла с образованием гидридов.После контакта с атмосферой поверхность сформированной пленки геттера загрязняется продуктамиреакции металлов с различными газами. Поэтому дляначала поглощения газов геттер необходимо подвергнуть специальной обработке, то есть активировать.Общепринятый метод активации геттера – его нагревпри пониженном давлении. Данная процедура приводит к миграции оксидов в объем металла и десорбциимолекул с поверхности. Температура активации геттеров обычно находится в диапазоне 300–450°C. Данныйдиапазон полностью совместим с большинством видовсварки пластин, а также с полупроводниковыми компонентами устройств. Полнота активации геттера зависитне только от температуры, но и от времени (рис.53) .  Рис.52. Иллюстрация активации геттера.  Рис.53. Эффективность активации геттера при различных температурах Геттер достаточно активировать на 85–90% для сокращения времени процесса сварки пластин. Для повышения эффективности геттер формируют с максимально большой площадью поверхности(рис.54).  Рис.54. Микрофотография пленки геттера, сформированного на Si-пластине. P1a – расстояние между точкамиP1R и P1 Коммерчески доступны геттеры, поставляемые в видепреформ определенного размера, которые помещаютсяв специально сформированную выемку в корпусе. Данные продукты имеет смысл использовать на стадии разработок. Для серийного производства предлагаютсясервисы, позволяющие сформировать пленку геттерана пластине заказчика согласно его требованиям и топологии (рис.55).  Рис.55.Кремниеваяпластинафирмы SAES Getters со сформированнымрисунком тонкопленочного геттера длякорпусирования на уровнепластины. Таким образом, геттеры позволяют решить проблемусохранения стабильного давления внутри герметичнокорпусированных МЭМС, МОЭМС и прочих полупроводниковых приборов. Этот результат достигается за счетнадежного химического связывания молекул газов,составляющих основную часть остаточной атмосферы. Кроме того, в ряде применений геттеры могут бытьполезны с точки зрения удаления определенных компонентов атмосферы. 3.4.4 Перспективные разработки для вакуумных систем Вакуумные установки – это обычно целый комплекс систем и узлов, специально подобранных и спроектированных, для решения определенных задач и работы в заранее продуманном режиме. Для постройки вакуумных систем обычно используются готовые узлы и агрегаты, о них в дальнейшем и будет идти речь. Пластинчато-роторные насосы Это роторные объёмныегидромашины, вытеснителями в которых являются две и более пластин (шиберов) (рис.56). Пластинчато-роторные насосы с масляным уплотнением являются недорогим инадежным решением для форвакуумной откачки. Такие насосы позволяют получить предельное остаточное давление до 7,5 до 10 Торр.  Рис.56. Пластинчато-роторный насос. Сухие спиральные насосы Данное оборудование относится к категории объемных агрегатов. Спиральный насос (рис.57) предназначен для сжатия воздушных масс (теплых или холодных) за счет уменьшения их объема.Спиральные насосы серий обеспечивают безмасляную откачкублагодаря особой конструкции с использованиемсильфонного ввода движения, герметично отделяющего привод с подшипникамиот вакуумной рабочей камеры, что полностью исключает проникновениесмазочных материалов в откачиваемый вакуумный объем. Отличается высокими показателями шума и энергопотребления, при этом считаются довольно эффективными.  Рис.57.Спиральный насос Сухие диафрагменные насосы Объёмный насос, рабочий орган которого — гибкая пластина (диафрагма, мембрана), закреплённая по краям; пластина изгибается под действием рычажного механизма (механический привод).Диафрагменные насосы (рис.58) специально разработаны для лабораторногоприменения. Они имеют небольшие габариты, а также низкий уровень шума иэнергопотребления. Механизмы насосов изготавливаются из коррозионностойких материалов, что позволяет работать с химически активными веществами. Однако не стоит забывать, что в отличии от спиральных насосов не рассчитаны на большие объемы, в отличии от спиральных насосов.  Рис.58. Диафрагменный насос. Откачные посты Высоковакуумные откачные посты (рис.59) – это установленные на единой платформефорвакуумный насос, высоковакуумный турбомолекулярный насос иуправляющий контроллер, который также имеет возможность подключениявакуумных преобразователей и при необходимости осуществляет связь с компьютером. В зависимости от поставленных задач и индивидуальных требований может бытьвыбрана универсальная серия постов или сборка из нескольких – все зависит от объема поставленных задач. Высоковакуумные откачные посты являются основными вакуумными системами на современных автоматизированных производствах.  Рис.59. Высоковакуумныйоткачной пост. Турбомолекулярные насосы Турбомолекулярные и гибридные молекулярные насосы (рис.60) позволяют получать высокий и сверхвысокий вакуум. Данный тип насосов сочетает в себе невысокую стоимость, высокую надежность иремонтопригодность (замена опорного подшипника занимает десять минут и нетребует последующей балансировки ротора). Насосы обычно имеютинтегрированный управляющий модуль, а также могут подключаться кдополнительному измерительному контроллеру TIC. Не стоит забывать о турбомолекулярных насосах с магнитным подвесом ротора, потому что это оптимальный выбордля задач, где требуются длительная непрерывная эксплуатация, полное отсутствиеуглеводородов, минимальное обслуживание и малая вибрация. Насосы выпускаютсяв различных исполнениях: как для создания сверхвысокого вакуума, так и дляоткачки больших газовых потоков, в том числе агрессивных сред.  Рис.60. Турбомолекулярные и гибридные молекулярные насосы Крионасосы Крионасосы (рис.61) являются лучшим решением для получения абсолютно безмасляноговакуума и высокой быстроты откачки: в имитаторах космического пространства,полупроводниковой промышленности, фундаментальных исследованиях. Всовременныхкрионасосах для достижения криотемператур используютсякриорефрижераторы, работающие на газообразном гелии, что позволяетполностью отказаться от жидкого азота, водорода и гелия. Специальныемодификации крионасосов позволяют производить селективную откачкуразличных газов, например, ксенона. Из всех рассмотренных ранее насосов являются самыми дорогими и перспективными разработками, однако по производительности им нет конкурентов.  Рис.61.Крионасос Заключение В данном учебном пособии максимально подробно были рассмотрены способы создания вакуума, а так же часть оборудования, которая требуется для работы вакуумных установок. На основании открытых источников было рассмотрено применение вакуума в промышленном производстве, также отдельные аспекты технологии вакуумного производства. Отдельно было сказано про перспективные разработки и технологии, которые получили широкое распространение. В приложениях и таблицах к данному пособию можно найти технические характеристики новейших установок и их узлов. Вакуумные технологии, несмотря на довольно долгую историю применения в науке и промышленности, еще долго останутся востребованными в области радиоэлектроники. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Биргер И.А. Техническая диагностика, М.: Машиностроение.1978.-240с. 2. Давыдов Г.С. Техническая диагностика, М.: Радио и связь. 1988.-256с. 3. Байда Н.П., Неслора В.Н., Роик А.М., Самообучающие анализаторы производственных дефектов РЭА.М.: Радио и связь, 1991. – 256с. 4. Испытания радиоэлектронной, электронно-вычислительной аппаратуры, испытательное оборудование. Учеб пособие для вузов. Под ред. А. И . Коробова,-М.: Радио и связь,1987.-272 с.:ил. 5. Никитин Л.Н. Виртуальные методы испытаний: лабораторный практикум : учеб.пособие / Л.Н.Никитин, И.А.Лозовой. Воронеж: ФГБОУВПО «Воронежский государственный технический университет»,2011. 93 с. |