4 Алюминиевые сплавы

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

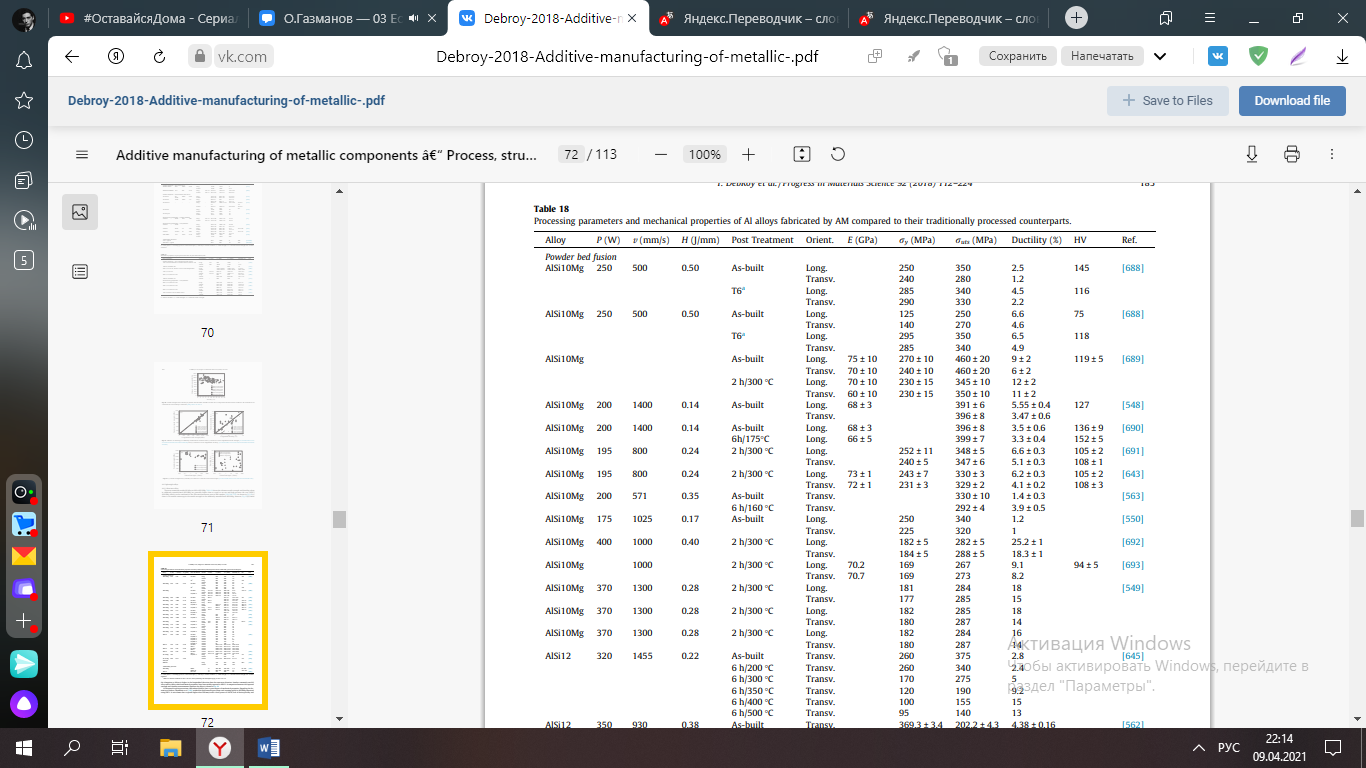

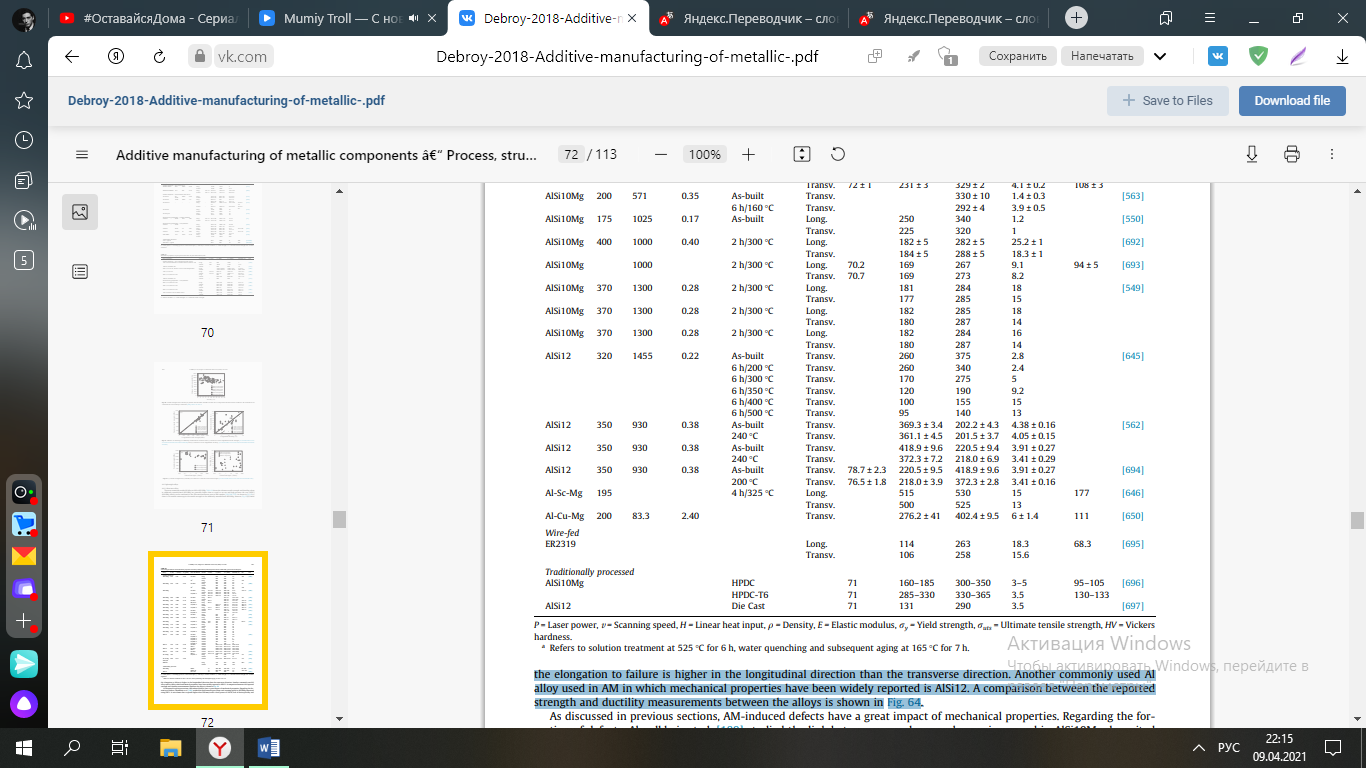

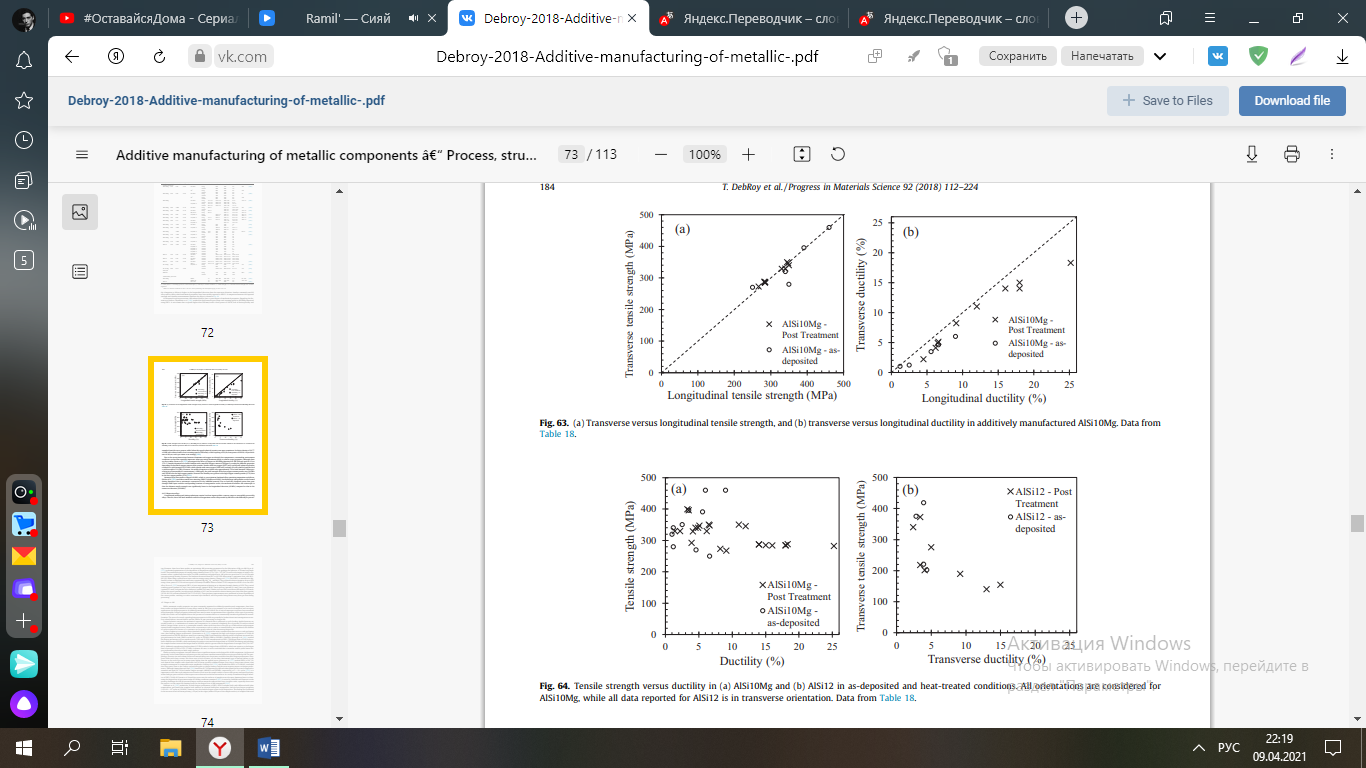

4.4.1. Алюминиевые сплавы Наиболее часто изучаемым сплавом Al в AM является AlSi10Mg. В таблице 18 показаны предельные значения прочности на растяжение и пластичности в аддитивно изготовленном AlSi10Mg, как правило, выше или равны значениям as-cast и high pressure die cast (HPDC) AlSi10Mg, что можно отнести к тонким микроструктурам, наблюдаемым в образцах АМ [386,548–550]. Как показано на рис. 63(а), в аддитивно изготовленном AlSi10Mg нет заметной анизотропии прочности на растяжение, однако на рис. 63(б) показано, что относительное удлинение до разрушения выше в продольном направлении, чем в поперечном. Другим широко используемым сплавом Al, используемым в АМ, в котором широко сообщалось о механических свойствах, является AlSi12. Сравнение полученных результатов измерений прочности и пластичности сплавов показано на рис. 64.   Как обсуждалось в предыдущих разделах, АМ-индуцированные дефекты оказывают большое влияние на механические свойства. Что касается образования дефектов, то Aboulkhair et al. [189] изучили связь между формой пор и скоростью сканирования в AlSi10Mg, нанесенном с использованием PBF-L. Показано, что при скоростях выше 500 мм/с при мощности лазера 100 Вт наблюдается отсутствие плавящейся пористости и неплавящихся частиц, а ниже этой скорости более заметна сферическая пористость. Относительная плотность 99,77 ± 0,08% было достигнуто при скорости лазерного сканирования 500 мм/с, расстоянии между люками 50 мм, мощности лазера 100 Вт, толщине слоя 40 мм и стратегии предварительного спекания [189]. Из-за сильных взаимодействий между алюминием и кислородом при относительно низких температурах условия окружающей среды могут стать особенно важными при обработке алюминиевых сплавов для достижения целевых свойств. Хотя исследований мало, Bauer etal. [551] исследовали влияние кислорода на AlSi10Mg, депонированный через PBF AM и выдержанный в течение 6 ч при 170 С. Образцы, осажденные в камере сборки с контролируемым содержанием кислорода 30 ppm O2, приводили к различным свойствам в зависимости от исходного содержания кислорода в порошке. Порошок с меньшим количеством кислорода (0,027 мас.%) и 40 об.% сферических частиц приводил к пределу текучести 335 МПа, в то время как порошок с большим количеством кислорода (0,095 мас.%) и только 10 об.% сферических частиц имел предел текучести 311 МПа. Однако относительное удлинение при растяжении до разрушения составляло примерно 7% для обоих материалов. При обработке в неконтролируемой среде О2 (>1000 мг), предела текучести низким содержанием кислорода порошок содержание 326 Мпа и 291 МПа высокого порошок кислород, однако пластичность была больше в высокое кислорода содержание порошка (6.7%), чем в низкий порошок кислородный (6.1%) [551]. Были предприняты попытки осаждения Al 6061, который представляет собой отвержденный осаждением сплав, содержащий магний и кремний. Fulcher et al. [552] использовали прямое лазерное спекание металла (DMLS) для изготовления Al 6061, но обнаружили большие межкристаллитные трещины, образующиеся при осаждении из-за анизотропного сжатия затвердевшего материала. Из-за удлиненных зерен, которые росли через слои сборки, и соответствующих местоположений межкристаллитных трещин механическое поведение было анизотропным в том смысле, что предел прочности при растяжении был значительно ниже в продольном направлении (42 МПа) по сравнению с поперечным (230 МПа).  |