курсовая. 6 рачс. 6. расчет валов редуктора схема нагружения валов

Скачать 171.45 Kb. Скачать 171.45 Kb.

|

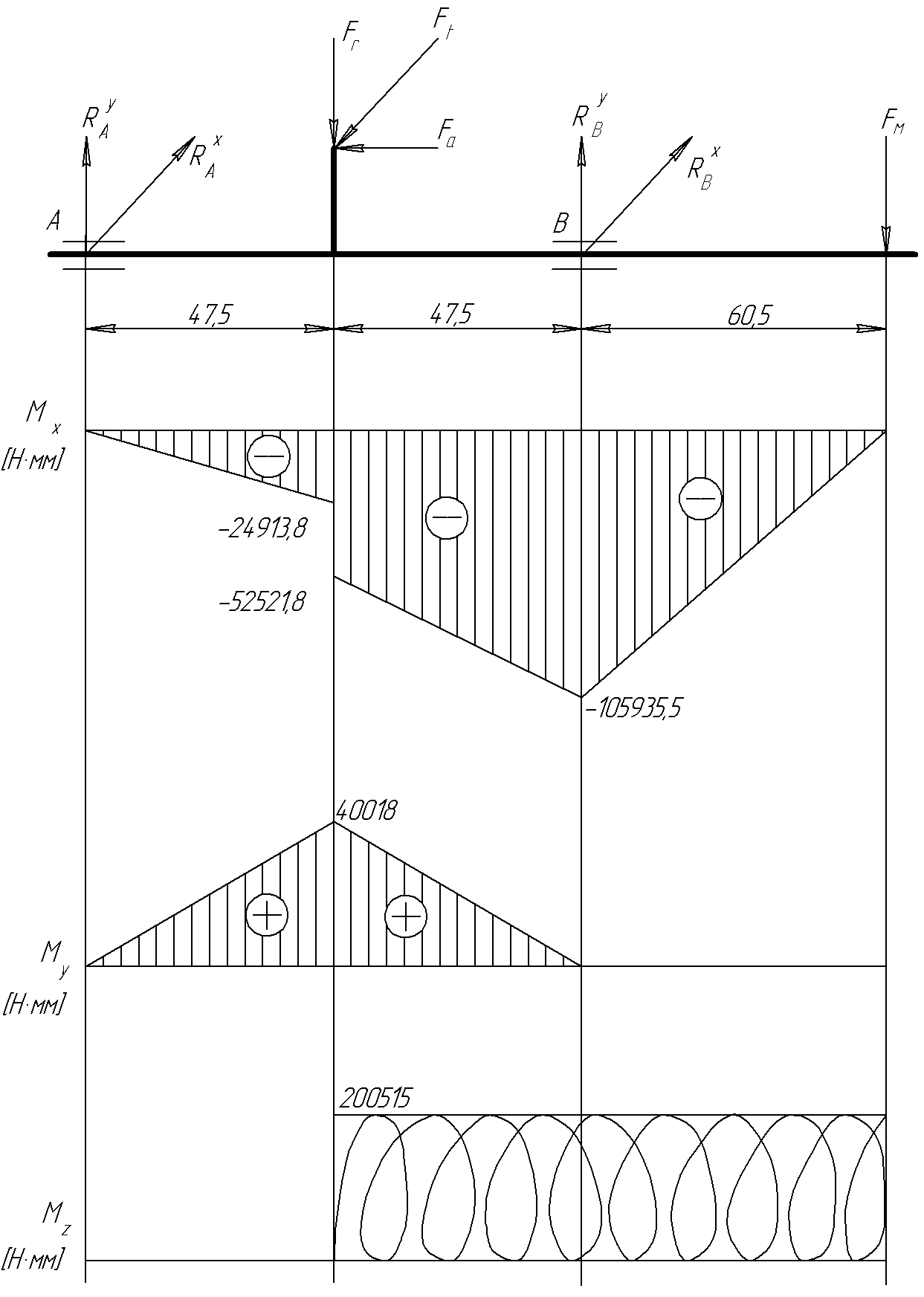

6. РАСЧЕТ ВАЛОВ РЕДУКТОРА 6.1. Схема нагружения валов.  6.2. Определение реакций в опорах тихоходного вала и построение эпюр. 6.2.1. Вертикальная плоскость 6.2.1.1. Определение опорных реакций, Н:      Проверка:    6.2.1.2. Построение эпюры изгибающих моментов, Участок I   Участок II   Участок III   6.2.2. Горизонтальная плоскость 6.2.2.1. Определение опорных реакций, Н:       Проверка:    6.2.2.2. Построение эпюры изгибающих моментов, Участок I   Участок II     -272657 -47971 -76423,5 39330 -102548 Рис. 6. Расчетная схема тихоходного вала редуктора 7  . ВЫБОР СМАЗКИ И ЭКСПЛУАТАЦИЯ. . ВЫБОР СМАЗКИ И ЭКСПЛУАТАЦИЯ.Смазывание зубчатых и червячных зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации. 7.1. Способ смазывания. Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с. 7.2. Выбор сорта масла. Зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес v по ([I], табл. табл. 10.29) выбирается сорт масла   Т.к.  и и  , то выбираем масло: И-Г-А-68, , то выбираем масло: И-Г-А-68,где И – индустриальное; Г – для гидравлических систем; А – масло без присадок; 68 – класс кинематической вязкости. 7.3. Определение уровня масла.  , где m – модуль зацепления , где m – модуль зацепленияПри нижнем расположении шестерни  8  . ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК . ПРОВЕРОЧНЫЙ РАСЧЕТ ШПОНОК Рис. 7. Геометрические размеры шпоночного соединения. 8.1. Выбираем призматическую шпонку по диаметру вала, ГОСТ 23360-78: 8.1.1. Под цилиндрическое колесо редуктора (d = 49 мм) b×h×l Шпонка 14×9×50 по ([I], табл.К42) t=5,5 t2=3,8 Условие смятия:  , ,где  – окружная сила на колесе; – окружная сила на колесе; – площадь смятия. – площадь смятия. где  мм – рабочая длина шпонки со скругленными торцами, (l = 50 – полная длина шпонки, определенная на конструктивной компоновке); мм – рабочая длина шпонки со скругленными торцами, (l = 50 – полная длина шпонки, определенная на конструктивной компоновке); – по ([I], табл. К42). – по ([I], табл. К42).[σ]см – допускаемое напряжение на смятие, Н/мм2. При стальной ступице и спокойной нагрузке  ; ; Т.к.  , то условие прочности выполняется, следовательно, шпонка пригодна. , то условие прочности выполняется, следовательно, шпонка пригодна. 8.1.2. Под муфту (d = 45 мм). Шпонка 14×9×45 Условие смятия:  Площадь смятия:   Т.к.  , то условие прочности выполняется, следовательно, шпонка пригодна. , то условие прочности выполняется, следовательно, шпонка пригодна.8.1.3. Под шкив поликлиновой передачи (d = 25 мм). Шпонка 8 ×7×112 Условие смятия:  Площадь смятия:   Т.к.  , то следует взять шпонку меньшего сечения или уменьшить её длину. , то следует взять шпонку меньшего сечения или уменьшить её длину. 9. ЗАКЛЮЧЕНИЕ. Спроектированный привод к ленточному конвейеру состоит: - электродвигателя (4АМ90S4У3; Р =2,2 кВт; n = 1425 об/мин); - поликлиновой передачи (u = 2,8; аw = 1270 мм.; В = 55 мм.); - одноступенчатого цилиндрического редуктора (u = 4; аw = 125 мм; Т = 164 Нм); - муфты упругой с торообразной оболочкой (Муфта 300–T–45–У2 ГОСТ 20884–93), и имеет следующие выходные параметры: uобщ. = 12 Твых = 157,3 Нм nвых = 118,8 мин-1 dвых = 47.5 мм.  ЛИТЕРАТУРА 1. Шейнблит А. Е. Курсовое проектирование деталей машин. - К.: Янтарный сказ 1999. 2. Дунаев П.Ф., Л ел и ко в О. П. Детали машин. Курсовое проектирование. - М.- Высшая школа, 1984. 3. Ю.В. Столбов Детали машин .Пособие по выполнение курсового проекта по курсу “Детали машин” Волгоград “Перемена” 2017 |