Контрольная работа АС. Агрегатные станки

Скачать 291.71 Kb. Скачать 291.71 Kb.

|

|

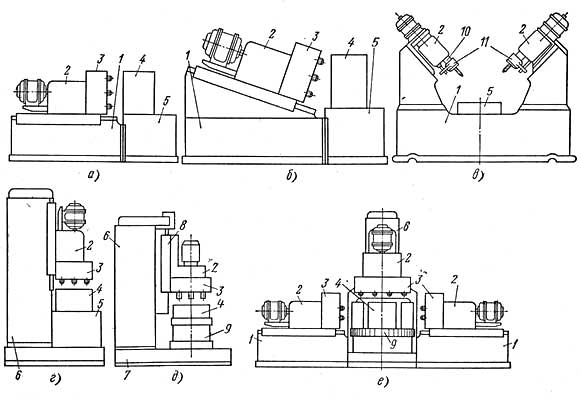

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ижевский государственный технический университет имени М.Т. Калашникова» (ФГБОУ ВО «ИжГТУ имени М.Т. Калашникова») Кафедра: «Технология машиностроения и приборостроения» Контрольная работа по дисциплине: «Металлорежущие станки» Тема: «Агрегатные станки» Вариант №32 Выполнил: студент гр. Б18-721-21з Д. С. Шкляев Проверил : канд. техн. наук, доцент В. М. Святский Воткинск 2021г. Содержание Введение………………………………………………………………………..3 Агрегатные станки, область применения, назначение………………4 Классификация и компоновка агрегатных станков обработки……..5 Заключение……………………………………………………………………..15 Список литературы…………………………………………………………….16 Введение В современное время многие отрасли промышленности требуют массового производства деталей. Для осуществления этого не рационально использовать универсальные металлорежущие станки, так как время, затрачиваемое на изготовление на них деталей высоко, а производительность низкая. В таких случаях часто применяют автоматические линии. Номенклатура изготовляемых на них деталей обычно ограничена, но зато достигается высокая производительность и низкая себестоимость изделий. Так же одним из методов повышения производительности является применения агрегатных станков. В данном реферате более подробно рассмотрим всё, что связано с агрегатными станками: основные узлы, классификацию станков, область их применения и назначения. Агрегатные станки, область применения, назначение Агрегатный станок – это специальные полуавтоматические или автоматические станки, конструкция которых состоит из унифицированных узлов и механизмов не связанных между собой единой кинематической схемой. Область применения данного оборудования охватывает группу предприятий с крупносерийным и массовым производством. Их основное назначение – это обработка деталей, имеющих объемные (коробчатые) формы. Технические характеристики агрегатных станков позволяют применять их для сверления, нарезания резьбы, фрезерования и много других работ, связанных с токарной обработкой заготовок. Станки такой модели, еще применяются в тех случаях, когда деталь, которая обрабатывается, закрепляется в неподвижном состоянии, а в движении находится режущий инструмент. Это дает возможность, на одной детали выполнять одновременно несколько операций с разных сторон детали. Агрегатные станки используют для много инструментальной обработки заготовок деталей, чаще корпусных, в условиях крупносерийного и массового производства. Агрегатные станки нашли широкое применение на заводах, изготовляющих автомобили и сельскохозяйственные машины. На агрегатных станках производится сверление, растачивание, нарезание резьбы и реже, фрезерование плоскостей. Также существуют агрегатные станки, выполняющие элементарные сборочные работы. Преимущества практического применения агрегатных станков заключаются в следующем: а) значительное сокращение сроков проектирования и изготовления станка; б) высокая производительность, обусловленная много инструментальной обработкой и минимальным количеством вспомогательных движений; в) сравнительно низкая стоимость изготовления станка; г) удешевление обработки заготовок изделий благодаря высокой производительности и простоте обслуживания станка; д) облегчение автоматизации цикла обработки; е) возможность использования части агрегатов при изменении объекта производства. Агрегатные станки подразделяются на односторонние станки и многосторонние станки. 2.Классификация и компоновка агрегатных станков обработки Классификация В зависимости от геометрических размеров заготовок, которые могут обрабатываться, агрегатные станки классифицируются на три группы. Каждая группа отличается габаритными размерами станка, его весом и конструкцией унифицированных узлов. Группа малогабаритных агрегатных станков. Это группа станков с небольшими размерами пинольных головок. Мощность пинольных головок колеблется от 0,18 до 0,75 кВт. Группа средних станков. У этой группы станков силовые головки имеют плоскокулачковый привод. Мощность подачи колеблется от 1,1 до 3 кВт. Группа больших размеров. Такие станки в своей конструкции имеют гидравлические или электромеханические столы. Такие столы предназначены для установки на них шпиндельных узлов. Агрегатные станки классифицируются также по конструктивным особенностям: По количеству рабочих позиций классификация осуществляется по следующим признакам: -однопозиционные. Конструкция такого агрегатного станка обеспечивает многостороннюю обработку деталей. Обрабатываемая деталь, на этих станках фиксируется в закрепленном неподвижном положении. Силовая головка агрегатного станка может обрабатывать заготовку с одной, двух или трех сторон; -многопозиционные. На таком оборудовании заготовки могут обрабатываться в последовательном режиме. На каждом режиме обработка может вестись в трехстороннем режиме. По расположению инструмента. Силовая головка может обеспечить расположения инструмента по отношению к обрабатываемой детали в вертикальном, горизонтальном или наклонном положении. По способу крепления и передвижению заготовки классификация разделяет станки на следующие виды: станки, у которых столы неподвижные; станки с поворотным столом. Такая модель позволяет передвигаться столу вокруг двух осей (вокруг осей в вертикальной и горизонтальной плоскости); станки с возможностью перемещения в 1, 2, 3-х направлениях. К отдельной классификационной группе следует отнести агрегатные станки линейного построения. На этих станках можно выполнять сверлильные, фрезерные и другие работы, а также нарезать внутренние резьбы. У таких станков нет закрепленного основания. Конструктивно такие станки состоят из рамы, электродвигателя и держателя рабочего инструмента. Рама оснащена направляющими. Заготовка крепится в специальное приспособление. Многие промышленники требуют от станочного оборудования высокой степени гибкости при совершенной производительности. Этим требованиям удовлетворяют агрегатные станки с ЧПУ, которые относятся к особой классификационной группе.  Внешний вид агрегатного станка Структура узлов и типовые схемы компоновок Несущей частью агрегатного станка является вертикальная стойка с направляющими, по которым перемещается каретка (силовой стол), имеющая собственный привод подачи. В зависимости от принятой концепции конструирования, привод подачи может быть механический (асинхронный односкоростной с винтовой парой, преобразующей вращательное движение в поступательное), гидравлический или пневматический. На каретке размещается силовая бабка, соединенная с многошпиндельной коробкой. В состав силовой бабки входит электродвигатель, редуктор, размещенный в корпусе, и выходной вал, передающий вращательное движение на многошпиндельную коробку. Количество и расположение шпинделей многошпиндельной головки определяется обрабатываемой деталью. Для горизонтального расположения силового стола имеются горизонтальные станины, на специальном кронштейне которого (наверху) имеется электрический шкаф управление горизонтальной головкой. Силовой стол горизонтального исполнения конструктивно аналогичен столу вертикального исполнения. Исполнительный шпиндель в горизонтальном варианте агрегатного станка может быть также многошпиндельным или одношпиндельным, к примеру, расточным. Типовые схемы компоновок агрегатного станка  Центральную часть агрегатного станка составляет основание (станина) с пультом управления, на которое устанавливается поворотный делительный стол. Этот стол предназначен для установки и закрепления обрабатываемой детали в приспособлении, а также для осуществления поворота (деления) обрабатываемых деталей в позиции обработки. Количество делений поворотного стола определяется технологической необходимостью. Обычно это количество равно 2, 4, 6, 8. Вертикальная стойка базируется на станине подставке, в свободной задней части которой крепится шкаф управления станком. На основе заранее спроектированных агрегатных узлов можно практически компоновать неограниченное количество агрегатных станков. Эти станки по своему назначению относятся к специальным станкам, поскольку они способны обрабатывать детали только (в основном) одного наименования и большого годового объема. Эффективность работы таких станков возможно только в том случае, если их загрузка будет составлять не менее 80% годового фонда работы оборудования. Первый ряд агрегатных станков основан на компоновке с поворотным столом, второй – с поворотно-делительным барабанов, ось вращения которого горизонтальна и третий – с прямолинейным перемещением обрабатываемых деталей. Компоновка агрегатных станков выполняется по схемам в зависимости от конфигурации и геометрических размеров заготовок и заданной точности обработки. При обзоре их можно разделить на следующие виды: одношпиндельные и многошпиндельные. Это агрегатные станки, компоновка которых строится в зависимости от конструкции силовых головок; однопозиционные. Это агрегатные станки, основные узлы которых расположены таким образом, что они всегда находятся в центре внимания оператора станка. Заготовки на таких станках закрепляются неподвижно, а отдельные поверхности обрабатываются только одним инструментом; барабанного типа (многопозиционный). Это станки скомпонованные таким образом, что заготовки обрабатываются с нескольких позиций. При такой компоновке можно одну и ту же поверхность, если применить последовательный цикл, обрабатывать двумя и более инструментами. Для таких целей станок снабжается поворотным столом барабанного типа; станки односторонние и многосторонние. Эти станки отличаются друг от друга по конструктивному расположению инструмента относительно заготовки. Они могут быть вертикального, наклонного или горизонтального исполнения. Если рассматривать способы крепления и перемещения обрабатываемых деталей, то станки можно сгруппировать по следующим принципам: станок с неподвижным столом. Это станок, у которого стол находится в неподвижном положении; станок с поворотным столом. Это агрегатный станок барабанного типа, у которого стол может вращаться относительно как вертикальной, так и горизонтальной оси; станок с перемещающимся столом. Стол у такого станка может свободно перемещаться в нескольких направлениях. Обычно в 1, 2 или 3-х направлениях.  Вариант компоновки агрегатного станка Виды Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками. Группы Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса. Компоновка На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11. На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.  Рис. 129 Компоновка агрегатных станков Количество агрегатов Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндеольные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е). Количество позиций На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением. Заключение Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом. Список литературы https://seventools.ru/oborudovanie/tokarnyj-agregatnyj-stanok.html https://www.webkursovik.ru/kartgotrab.asp?id=-62789 Тимофеев Ю.В. (1985) Агрегатные станки средних и крупных размеров.lib-bkm.ru›Библиотека›17-1-0-1810 |