ВКР. ВКР ФАТТАХОВ. частотнорегулируемый электропривод обусловлено тем, что регулирование скорости вращения электродвигателя осуществляется изменением частоты напряжения питания, подаваемого на двигатель от преобразователя частоты

Скачать 456.23 Kb. Скачать 456.23 Kb.

|

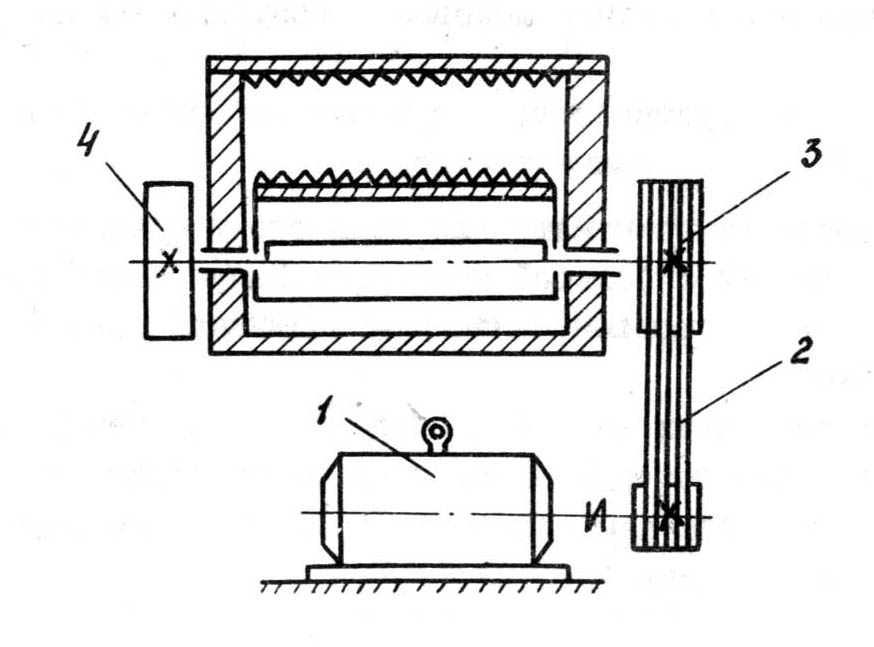

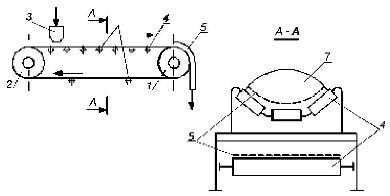

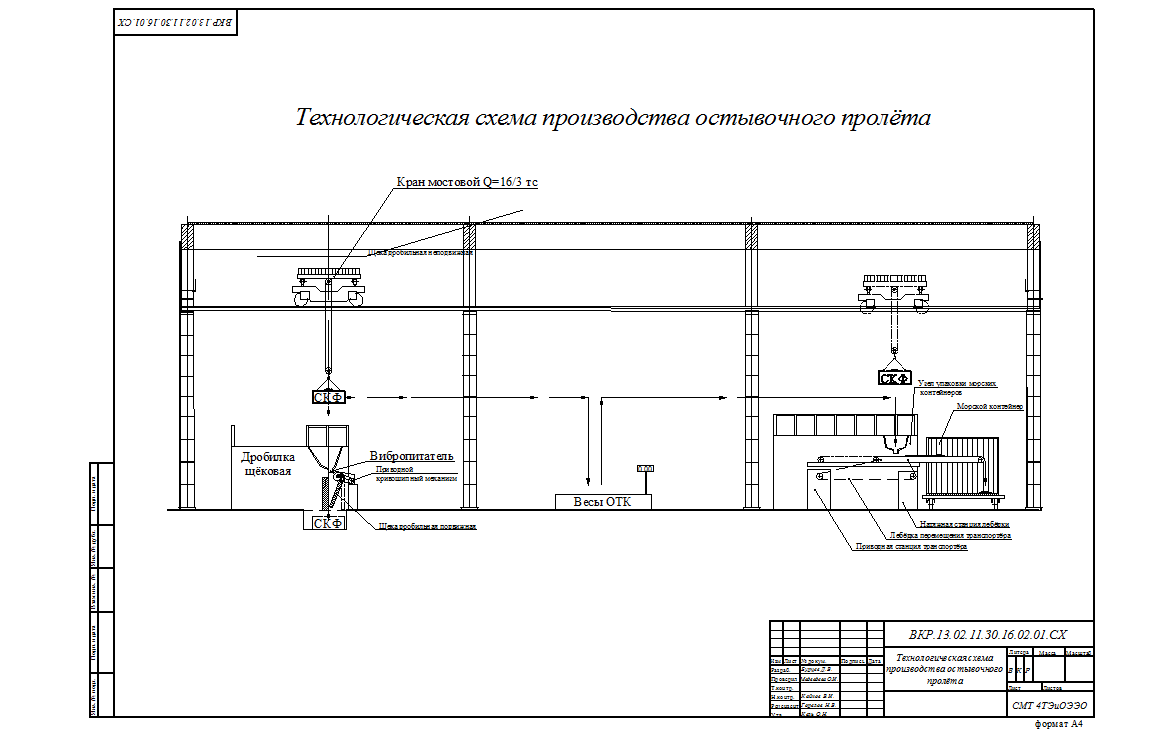

ВКР.13.02.11.ДО.21.24.ПЗ Лист Изм. Лист № докум. Подпись Дата Введение Энергетическую основу производства составляет электрический привод, технический уровень которого определяет эффективность функционирования технологического оборудования. Развитие электрического привода идет по пути повышения экономичности и надежности за счет дельнейшего совершенствования двигателей, аппаратов, преобразователей, аналоговых и цифровых средств управления. Прогрессивным явлением в этом процессе является применение микропроцессоров, позволяющих существенно расширить функциональные возможности автоматизированного электропривода и улучшить его технические и экономические характеристики. В данной работе будет рассмотрена модернизация дробильного электрооборудования щековой дробилки со сложным движением щеки, а также модернизация электрооборудования ленточного транспортера узла упаковки морских контейнеров. Данное оборудование расположено в плавильном цехе №2 остывочного пролета АО «Серовский завод ферросплавов». Модернизацию электрооборудования щековой дробилки будем производить за счет внедрения в управление электродвигателя дробилки преобразователя частоты, а модернизацию электрооборудования ленточного транспортера путем автоматизации движения ленты, установив: преобразователь частоты, датчик натяжения ленты и датчик схода ленты. Электрические двигатели преобразуют электрическую энергию в механическую энергию и приводят в движение исполнительный орган технологического механизма щековой дробилки, а также механизм ленточного транспортера. Преобразователь частоты управляет электрическим двигателем и представляет собой электронное статическое устройство. На выходе преобразователя формируется электрическое напряжение с переменными амплитудой и частотой. Название «частотно-регулируемый электропривод» обусловлено тем, что регулирование скорости вращения электродвигателя осуществляется изменением частоты напряжения питания, подаваемого на двигатель от преобразователя частоты. Внедрение частотного преобразователя в электрооборудование дробилки и ленточного транспортера обусловлено тем, что разгон и останов электродвигателя будет происходить плавно и без рывков. Такое внедрение позволит сэкономить электроэнергию и увеличит ресурс электромеханического оборудования. 1 ОБЩАЯ ЧАСТЬ 1.1 Технологический процесс остывочного пролета цеха №2 АО «Серовский завод ферросплавов» Щековая дробилка в разбивочном пролете цеха №2 предназначена для дробления кускового феррохрома размером 150-250мм во фракцию. Фракция феррохрома представляет собой куски размером 40-50мм. Данная фракция является конечным сырьем. Загрузку дробилки кусковым феррохромом осуществляют мостовым краном грузоподъемностью 16/3,2 тонны путем высыпания металла из технологической посуды в приемный бункер дробилки. Из приемного бункера металл поступает в зев дробилки, где с помощью двух щек феррохром дробится и получается фракция. Далее мостовой кран производит подъем фракционированного феррохрома в специальной технологической посуде из приямка щековой дробилки и перевозит металл на специальные весы ОТК. Весы ОТК предназначены для взвешивания феррохрома различных марок. Затем кран транспортирует взвешенный металл до узла упаковки морских контейнеров и производит выгрузку (с помощью главного и вспомогательного подъемов) металла из технологической посуды в приемный бункер узла упаковки морских контейнеров. После выгрузки металла, оператор узла упаковки включает вибратор закрепленный в нижней части приемного бункера и одновременно ленточный транспортер. На транспортер высыпается фракционированный металл и грузится в морской контейнер. 1.2 Основное оборудование остывочного пролета и технологическая схема производства 1.2.1 Щековая дробилка со сложным движением щеки Схема управления механизмами щековой дробилки предусматривает: - местное управление кнопками; - дистанционный пуск и остановку дробилки ключом управления с центрального пульта; - автоматизированный в функции времени пуск двигателя дробилки с сопротивлениями в цепи ротора; - работу главного электродвигателя с повышенным скольжением; - максимальную и нулевую защиту всех электродвигателей (включая двигатель станций густой и жидкой смазки и др.); - автоматическое включение резервного маслонасоса при падении давления масла в нагнетательном трубопроводе до 1 кгс/см2; - автоматическое включение подогревателей в масло-отстойнике при температуре масла 35 °С и отключение их при температуре 45 °С или снижении уровня масла ниже допустимого; - автоматическое отключение двигателя дробилки в случае понижения давления масла в нагнетательном трубопроводе ниже 1 кгс/см2 и повышения температуры одного из подшипников до 80 °С; - автоматическое включение станции густой смазки. Для контроля за состоянием смазки и подшипников дробилки и предупреждения обслуживающего персонала о пуске механизмов дробилки предусмотрена звуковая и световая сигнализация. В щековой дробилке со сложным движением щеки дробление происходит в результате раздавливания и истирания обрабатываемого материала. Дробилка представляет собой сварную станину, в коренных подшипниках которой установлен эксцентриковый вал с подвижной щекой, дробящей плитой, шкивом-маховиком и маховиком. Эксцентриковый вал вращается в радиальных сферических роликоподшипниках. Станина представляет собой жесткую конструкцию, усиленную ребрами жесткости. С внутренней стороны передней стенки станины установлена неподвижная дробящая плита. Внутренние боковые стенки станины (камера дробления) футерованы стальными плитами. Рифленые неподвижная и подвижная дробящие плиты отлиты из марганцовистой стали. Дробящая плита закреплена на подвижной щеке стопорными клиньями и болтами. Подвижная Щека подвешена к эксцентриковому валу в средней части его на Роликовых подшипниках качения. В нижней части подвижную щеку подпирает распорная плита. Кинематически она представляет собой шарнирное звено между неподвижной (станиной) и подвижной (подвижной щекой) системой. Усилие от подвижной щеки на распорную плиту передается через сменный сухарь. Соприкасающиеся поверхности сухаря и распорной плиты защищены от просыпающегося материала фартуком из прорезиненной ткани. Распорная плита служит предохранительной деталью дробилки. Ширина разгрузочного отверстия регулируется при помощи специального механизма, вмонтированного в балку коробчатого сечения. Механизм регулировки состоит из ползуна, двух клиньев и винта, имеющего правую и левую резьбу. Регулировка осуществляется перемещением клиньев при помощи винта и двух гаек. При работе дробилки оттяжной рычаг, надетый на крюк подвижной щеки и пропущенный сквозь отверстие в задней стенке станины, отводит с помощью пружины подвижную щеку от неподвижной, облегчая выпадение раздробленного материала. Он же вместе с пружиной предотвращает выпадение распорной плиты. Силу нажатия пружины можно регулировать гайками. Привод осуществляется от электродвигателя через клиноременную передачу на шкив-маховик, закрепленный на эксцентриковом валу. На другой конец эксцентрикового вала насажен второй маховик с гладким ободом. Сложное движение щеки способствует выталкиванию раздробленного материала из дробильной камеры и повышает на 20—25% производительность дробилки. Дробилка со сложным движением щеки изготовлена с размером загрузочного отверстия 600 X 900 мм.  Рисунок 1 – Кинематическая схема щековой дробилки. 1 – электродвигатель; 2 – приводные ремни;3 – шкив-маховик; 4 – маховик. 1.2.2 Ленточный транспортер узла упаковки морских контейнеров Ленточный транспортер – это транспортирующий механизм, в котором грузонесущий и тяговый орган представлен замкнутой (бесконечной) гибкой лентой. Лента движется благодаря силе трения ленты и приводного барабана, а вес конструкции и груза равномерно распределяется по стационарным роликоопорам. Ленточный транспортер построен по такому принципу: бесконечная гибкая лента, с ее рабочей и холостой ветвями, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. Лента приводится в движение приводным барабаном. Необходимое натяжение сбегающая ветвь ленты получает от натяжного барабана с помощью натяжного устройства. Для погрузки фракционированного феррохрома, который подлежит перемещению, используется приемный бункер с вибропитателем закрепленным в нижней части бункера(на расстоянии 200мм от ленты транспортера), установлен перед обводным барабаном в начале ленточного транспортера. Металл разгружается с ленты приводным барабаном с использованием передвижной разгрузочной тележки. На передвижной разгрузочной тележке установлен ленточный транспортер. Погрузку морских контейнеров производит оператор, осуществляя при этом одновременно пуск ленточного транспортера и вибропитателя. Затем перемещает разгрузочную тележку, направляя ее в морской контейнер, для равномерной погрузки.  Рисунок 2 – Кинематическая схема ленточного транспортера: 1 – ведомый барабан; 2 – ведущий барабан; 3 – приемный бункер с вибропитателем; 4 – опорные ролики; 5 – лента; 6 – разгрузочная тележка; 7 – транспортируемый материал; 8 – приводной двигатель. 1.2.3 Технологическая схема производства  Рисунок 3 – Технологическая схема производства остывочного пролета цеха №2. 1.3 Проблемы и необходимость модернизации электропривода Казалось бы, за полторы сотни лет конструкция щёковой дробилки предельно оптимизирована. Её механизм не требует тщательного ухода, в ней есть только несколько узлов, нуждающихся в периодической смазке. Однако и сегодня щёковая дробилка продолжает совершенствоваться. Современные модели щёковых дробилок оснащаются частотным преобразователем – мини-компьютером, который позволяет экономить электричество, защищает двигатель от перегрева, предотвращает стартовые перегрузки машины. Иногда частотные преобразователи называют «устройствами плавного пуска». Совсем не так давно эти приборы применялись только в оборонной промышленности. Можно сказать, в производстве дробильно-сортировочного оборудования, в целом довольно консервативном, они представляют собой новинку. При установки преобразователя частоты на привод ленточного транспортера, главным фактором, будет являться щадящий режим пуска приводного двигателя и увеличит ресурс механического оборудования. Также немаловажным фактором будет установка датчиков на ленту транспортера от ее схода и натяжения. 1.4 Обоснование и выбор рода тока привода. Выбор системы управления Асинхронные двигатели широко используются в промышленности благодаря простоте их конструкции, надежности в эксплуатации и сравнительно низкой себестоимости. Наиболее простыми в отношении устройства и управления, надежными в эксплуатации, имеющими наименьшую массу, габариты и стоимость при определенной мощности, являются асинхронные двигатели с короткозамкнутым ротором. Их масса на единицу мощности в 1,5-2,0 раза ниже, чем у машин постоянного тока. Чаще всего асинхронные двигатели применяются при невысокой частоте включений, когда не регулируют частоту вращения или возможно ступенчатое её регулирование. Управление электроприводом заключается в осуществлении пуска, регулировании скорости, торможения, реверсирования, а так же поддержании режима работы привода в соответствии с требованиями технологического процесса. Современные электроприводы для автоматических линий и механизмов обычно строятся с применением релейно–контакторной аппаратуры, на которую возлагаются функции включения питания (подсоединение к сети) силовых блоков и блоков управления, защиты и ввода первоначальных и конечных команд в систему управления приводом. Но наряду с электроприводами, выполняющими сложные функции, в ряде случаев содержащими микропроцессоры или программные устройства управления, существует большое количество электроприводов, на которые возлагаются относительно простые функции. Это обычно нерегулируемые или регулируемые ступенчато в небольшом диапазоне электроприводы с невысоким быстродействием. В задачу систем управления такими электроприводами чаще всего входит организация пуска, торможения, перехода с одной ступени на другую, реверса и осуществление этих операций в определенной последовательности во времени или по командам от рабочей машины, завершившей очередную технологическую операцию. Причем необязательно, чтобы система управления выполняла все эти функции: набор функций зависит от требований к приводу. Автоматизация упрощает обслуживание механизмов, дает возможность осуществить дистанционное управление электроприводами. Последнее особенно важно там, где нельзя управлять двигателями в непосредственной близости по условиям территориального расположения машин или в связи с особенностями технологического процесса. 2 СПЕЦИАЛЬНАЯ ЧАСТЬ 2.1 Технологические данные для расчета мощности двигателя привода дробилки и ленточного транспортера 2.1.1 Механизм щековой дробилки Исходные данные:

2.1.2 Механизм ленточного транспортера Исходные данные:

2.2 Расчет мощности двигателя привода дробилки и ленточного транспортера 2.2.1 Рассчитаем мощность приводного двигателя механизма щековой дробилки:

где  энергетический показатель, кВт·ч/т; энергетический показатель, кВт·ч/т; 8 кВт·ч/т – для любых горных пород; 8 кВт·ч/т – для любых горных пород; коэффициент масштабного фактора; коэффициент масштабного фактора; = 0,8; = 0,8; степень дробления; степень дробления; средневзвешенный размер исходного материала, мм; средневзвешенный размер исходного материала, мм; 45 мм; 45 мм; производительность, производительность,  /ч; /ч; плотность дробимого материала, т/ плотность дробимого материала, т/ ; ; 4,2 т/ 4,2 т/ . .Определим степень дробления по формуле (2):

2.2.2 Рассчитаем мощность приводного двигателя механизма ленточного транспортера:

где  – коэффициент, зависящий от местоположения привода транспортера: при – коэффициент, зависящий от местоположения привода транспортера: при расположении у приводного барабана –  = 0,8; = 0,8;  – ширина ленты транспортера, м; – ширина ленты транспортера, м; длина горизонтальной проекции ленты, м; длина горизонтальной проекции ленты, м; – скорость перемещения ленты, – скорость перемещения ленты,  ; ; – длина ленты, м; – длина ленты, м; – высота подачи материала, м; – высота подачи материала, м; – производительность транспортера, [т/ч]; – производительность транспортера, [т/ч]; – КПД передачи; – КПД передачи; = 0,6. = 0,6. 2.2.2.1 Определим требуемую частоту вращения двигателя:

2.3 Выбор двигателя по каталогу 2.3.1 Выбор двигателя дробилки по каталогу Выбираем двигатель марки 4А315М8У3 с паспортными данными:

2.3.2 Выбор двигателя транспортера по каталогу Выбираем двигатель марки АИР160М8 с паспортными данными:

2.4 Построение регулировочных характеристик двигателя дробилки 2.4.1 Расчет и построение механических характеристик двигателя механизма дробилки Механической характеристикой двигателя называется, зависимость частоты вращения n от момента М нагрузки на валу. Вычислим механические характеристики двигателя механизма дробилки. 2.4.2 Построение естественной механической характеристики двигателя механизма дробилки 2.4.2.1 Определяем номинальное скольжение:

где  - частота вращения магнитного поля - частота вращения магнитного поля

2.4.2.2 Определяем перегрузочную способность двигателя:

2.4.2.3 Определим максимальный момент двигателя:

2.4.2.4 Определяем критическое скольжение на естественной механической характеристике:

2.4.2.5 Построение естественной механической характеристики Воспользуемся формулой Клосса:

Вычисления:         Вычислим n2 по следующей формуле:

Вычисления:          Результаты вычислений заносим в таблицу 1. Таблица 1 – Координаты точек для построения естественной механической характеристики

2.4.3 Расчет и построение регулировочной характеристики при частоте тока  2.4.3.1 Определяем частоту вращения магнитного поля: где  - частота вращения магнитного поля - частота вращения магнитного поля

2.4.3.2 Определяем критическое скольжение при частоте 40 Гц

2.4.3.3 Построение регулировочной механической характеристики Воспользуемся формулой Клосса:

Вычисления:         Вычислим n2 по следующей формуле:

Вычисления:        Результаты вычислений заносим в таблицу 2. Таблица 2 – Координаты точек для построения регулировочной механической характеристики

2.4.4 Расчет и построение регулировочной характеристики при частоте тока  2.4.4.1 Определяем частоту вращения магнитного поля:

где  - частота вращения магнитного поля - частота вращения магнитного поля  2.4.4.2 Определяем критическое скольжение при частоте 30 Гц

2.4.4.3 Построение регулировочной механической характеристики Воспользуемся формулой Клосса:

Вычисления:         Вычислим n2 по следующей формуле:

Вычисления:          Результаты вычислений заносим в таблицу 3. Таблица 3 – Координаты точек для построения естественной механической характеристики

2.4.5 Расчет и построение регулировочной характеристики при частоте тока  2.4.5.1 Определяем частоту вращения магнитного поля:

где  - частота вращения магнитного поля: - частота вращения магнитного поля: 2.4.5.2 Определяем критическое скольжение при частоте 20 Гц

2.4.5.3 Построение регулировочной механической характеристики Воспользуемся формулой Клосса:

Вычисления:        Вычислим n2 по следующей формуле:

Вычисления:        Результаты вычислений заносим в таблицу 4. Таблица 4 – Координаты точек для построения естественной механической характеристики

2.4.6 Расчет и построение регулировочной характеристики при частоте тока  2.4.6.1 Определяем частоту вращения магнитного поля:

где  - частота вращения магнитного поля - частота вращения магнитного поля  2.4.6.2 Определяем критическое скольжение при частоте 10 Гц

2.4.6.3 Построение регулировочной механической характеристики Воспользуемся формулой Клосса:

Вычисления:     Вычислим n2 по следующей формуле:

Вычисления:     Результаты вычислений заносим в таблицу 5. Таблица 5 – Координаты точек для построения естественной механической характеристики

2.4.6.4 График регулировочных характеристик  2.5 Выбор преобразователя частоты | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

= 999,09 об/мин

= 999,09 об/мин , кВт

, кВт

%

%