Подготовка воды для котлов. Источники водоснабжения

Скачать 96.16 Kb. Скачать 96.16 Kb.

|

|

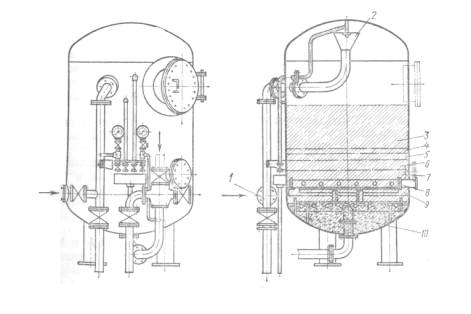

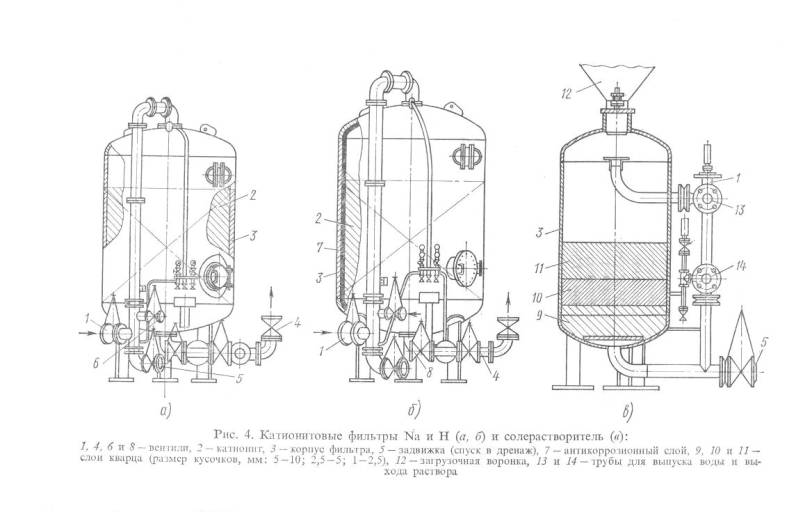

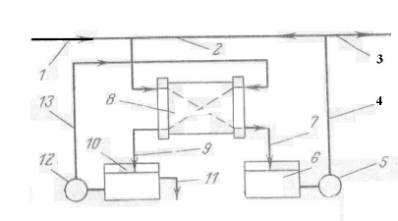

Источники водоснабжения. Выбор источников водоснабжения ко тельной установки, схему забора и транспортировки воды от источ ника выполняют в каждом случае, исходя из местных условий. В котельных установках для освобождения воды от содержа щихся в ней взвешенных и растворенных веществ применяют следующие методы: коагуляции, осаждения накипеобразователей химическим путем и фильтрования до поступления ее в котлы. При сравнительно мягкой воде и наличии в ней преобладающего коли чества взвешенных веществ ограничиваются фильтрованием ее или коагуляцией. В мелких котельных установках при небольшом расходе пара обычно применяют внутри котловую обработку воды, а в крупных установках при значительной жесткости воды производят до котловую водоподготовку. Нормальная и бесперебойная работа котла во многом зависит от правильно выбранного способа водоподготовки. Целесообразность того или другого способа водоумягчения мо жет быть установлена только в зависимости от результатов хими ческого анализа воды. Водоподготовка должна обеспечить осветле ние воды и удаление из нее взвешенных веществ, умягчение ее (снижение щелочности и солесодержания), а также удаление раство ренных газов, в том числе кислорода и двуокиси углерода. В воде для питания паровых котлов, забираемой из прудов, не больших озер и рек в паводковый период, содержится большое количество органических веществ, поэтому необходимо проводить коагуляцию. Процесс коагуляции заключается в том, что в во ду добавляют вещества, называемые коагуляторами, с помощью которых в воде образуются легко оседающие хлопья. Коагуляторами могут служить сернокислый алюминий А12(SО4)3 или сернокислое железо FеSО4, а также другие вещества: соли кальция, смеси фосфатов и гидроокиси кальция. Например, при добавлении в воду сернокислого алюминия А12(SО4)3, последний вступает в химическую реакцию бикарбонатами Са(НСО3)2, также присутствующими в воде. Реакция протекает следующим образом: А12(S04)3 + 6Н2O = 2А1(ОН)3 + ЗН2SO4 и далее Н2SO4 + Cа(НСО3)2 = CaSО4 + 2Н2O + 2CO2 Умягчение воды методом осаждения накипеобразователей и заключается в создании условий, при которых образуются труднорастворимые соединения СаСО3 и Мg(ОН)2, выпадающие в осадок и удаляемые из воды. В качестве осадителей применяют: негашеную (СаО) или гашеную СаОН2 (пушонка) известь, едкий натр (каустическая сода) NаОН, углекислый натрий (кальцинированная сода) Na2СО3. Эти реагенты применяют каждый в отдельности и в различной комбинации. В зависимости от этого различают следующие способы обработки: известковый (реагент СаО), содоизвестковый (реагент Na2СО3 + СаО), едконатровый (реагент NaОН), содоедконатровый (реагент Nа2СО3 + NaОН), известково-едконатровый (реагент СаО + NаОН). Известкование применяют в тех случаях, когда необходимо сни зить щелочность исходной воды, хотя глубокого умягчения воды при этом не достигают. Удаление взвешенных веществ осуществляют отстаиванием и фильтрацией воды в фильтрах (рис. 3). Фильтрующим материалом служит дробленый гравий, кварцевый песок, антрацит, мра морная крошка.  а) б) Рис. 3. Однослойный кварцевый фильтр: а – общий вид, б – устройство; 1 — водоподводящая труба, 2 — воронка, 3, 4, 5, б и 7 — слои кварца (размер кусочков, мм: 5-8; 0,5-1; 1-2,5; 2,5-5; 10-20), 8 - дренаж ное устройство, 9 — цементное покрытие, 10 — бетонная подушка Фильтр, представляющий собой металлический бак, в котором слои антрацита чередуются со слоями гравия, снабжен дренажным устройством 8, предназначенным для равномерного распределения потока воды по площади фильтра, а также для предотвращения вы носа фильтрующего материала из фильтра. Широкое применение в котельных установках всех мощностей получил катионитовый способ умягчения воды. Водоподготовка в катионитовых установках заключается в замене при фильтрации накипеобразующих катионов кальция и магния на катионы солей, обладающих хорошей растворимостью или образующих летучие соединения. В качестве катионитового материала на современных водоподготовительных установках используют в основном глауконит, суль фированные угли и синтетические смолы. Наиболее распространен сульфоуголь, который получают после обработки бурого или каменного угля дымящейся серной кислотой..В настоящее время в промышленных котельных установках применяют новейший катионит — полистирольный синтетический марки КУ-2.. Обменная емкость катионитов этой марки при Nа катионировании примерно в 2 раза выше, чем у сульфоугля, и в 1,5 раза вы ше, чем при Н-катионировании. В зависимости от выбранных обменных катионитов водоумягчение осуществляют тремя методами : Nа-катионированием, Nа-Н-катионированием и КН4-катионированием (аммоний-катионированием). Сложная формула катионитового материала, не участвующего в ионном обмене, условно обозначается буквой К. Растворенные в воде соли кальция и магния при фильтрации через катионитовый материал обменивают Са и Мg только на натриевые соли, обладающие большой растворимостью. В процессе катионирования соли жесткости почти полностью удаляются из воды; остаточная жесткость умягченной воды может быть доведена до 0,015-0,02 мг-экв/кг. Регенерацию Nа-катионитовых фильтров осуществляют 6 — 8% - ным раствором поваренной соли, в результате действие сульфоугля восстанавливается. Реакции идут по уравнениям: CaR2 + 2NаС1 = 2NаR + CaС12. МgR2 + 2NаС1 = 2NаR + МgС12. Концентрированные водные растворы хлоридов СаС12 и МgС12 и избыток раствора соли NаС1, оставшиеся неиспользованными, удаляют промывочной водой из фильтра в дренаж: Особенностью Nа-катионирования является отсутствие солей, выпадающих в оса док. При разложении бикарбоната натрия получается едкий натр, ко торый дает вспенивание котловой воды и может вызвать коррозию металла котла, а двуокись углерода, остающаяся в конденсате, — коррозию конденсатопроводов. Если щелочность получается больше 20%, ее можно нейтрализовать присадкой в воду сульфата аммония или нитрата натрия NаNО3. Сульфат аммония под действием высо кой температуры в котле разлагается, серная кислота нейтрализует щелочь, а аммиак уходит из котла с паром: (NН4)2SО4 → NН3 + Н2SO4. Чистое Na-катионирование применяют только при умягчении воды с небольшой карбонатной жесткостью. Для умягчения воды с большой карбонатной жесткостью при меняют совместное Nа-Н-катионирование. Имеется несколько схем Nа-Н-катионирования, из которых наиболее распространены две: последовательного и параллельного Nа-Н-катионирования. По схеме последовательного Nа-Н-катионирования вода, под лежащая умягчению, сначала проходит Н-катионитовые фильтры, а затем поступает в Na-катионитовые. По схеме параллельного Nа-Н-катионирования фильтры вклю чают параллельно, и вода, подлежащая умягчению, проходит через них двумя параллельными потоками. Кроме указанных схем катионирования воды существуют еще две схемы — последовательного и параллельного аммоний-катионирования (NH4 - катионирования), при которых все катионы исход ной воды обмениваются в слое катионита на катион аммония по следующим уравнениям: 2NH4R + СаS = СаR2 + (NН4)2S; 2NH4R + MgS = МgR2 + (NН4)2S; 2NН4R + 2NаS = 2NаR + (NН4)2S, где S может обозначать SО4, С12, SiО3, (НСО3)2. Под действием высокой температуры соль NН4НСО3 разла гается: NН4НСО3 → NН4 +Н2O +Н2O Выделившиеся в процессе реакции газообразный аммиак и двуокись углерода уходят с паром. Регенерацию NН4-катионита производят 2 — 3%-ным раствором сульфата аммония (NН4)2SО4 или 6 — 8%-ным раствором хлорида аммония (NН4С1): CaR + (NН4)2SО4 = (NН4)2R + CaSO4 MgR + (NН4)2SО4 = (NН4)2R + MgSО4 Оборудование и схемы водоподготовки методом катионирования. Устройство Nа-катионитового фильтра первой ступени показано на рис. 4, а. Фильтр представляет собой цилиндрический сосуд со сфе рическими днищами. Внутри сосуда помещается слой катионита 2, вода подается в фильтр через вентиль 1 на слой фильтрующего ка тиона, под которым располагается дренажное устройство, состоя щее из коллектора и системы трубок, присоединенных к нему. Отфильтрованная вода выходит через вентиль 4. На рис. 4,6 показан Н-катионитовый фильтр первой ступени, представляющий собой цилиндрическую емкость со сферическими днищами, покрытую изнутри антикоррозионным защитным слоем 7 и заполненную катионитом 2. Устройство этого фильтра аналогично Nа-катионитовому. Для приготовления раствора соли применяют специальные ап параты — солерастворители (рис. 4, в), не отличающиеся по конструк ции от катионитовых фильтров. В нижней части солерастворителя помещают три слоя кварцевого песка 9, 10 и 11 различного по крупности состава, который служит для предотвращения выноса со ли вместе с потоком воды. Поваренная соль загружается в аппарат через воронку 12, туда же через вентиль 1 подводится вода для рас твора соли. Раствор соли выходит через трубу 14 и направляется в фильтр.  Использование конденсата для питания котлов. На предприятиях и электростанциях конденсат отработавшего пара, возвращаемый от внешних потребителей, используется как составная часть пита тельной воды после его предварительной очистки от посторонних примесей. При питании котлов конденсатом достигается значительная эко номия топлива. Например, при возвращении в котельную 25% кон денсата экономия топлива составляет примерно 2,5%, при 50 — 5%, а при 75—7,5%. Поэтому конденсат должен собираться по возмож ности из всех аппаратов, потребляющих пар. Электродиализ и обратный осмос для умягчения воды. В последнее время все шире применя ются новые методы очистки воды с повышенным солесодержанием. Эти методы получили название мембранных и подразделяются на электродиализ и обратный осмос. Прин цип электродиализа заключается в перено се ионов под действием постоянного элек трического тока через специальные ионитные мембраны, из которых катионно-активные пропускают только катионы, анионно-активные — только анионы. В электрическом поле перенос ионов приобре тает, таким образом, строго направленный характер. На рис. 11.26 приведена принципиаль ная схема электродиализной установки.  Рис. 11.26. Схема циркуляционной электродиализной установки непрерывного дей ствия для умягчения исходной воды. 1 - подача исходной воды; 2 — трубопровод ре циркуляционной воды; 3 — отвод частично обессо ленной воды; 4 — трубопровод дилюата; 5 — на сос для перекачивания дилюата; 6 — бак для ди люата; 7,9 — выход дилюата из электродиализа тора; 8 — электродиализатор; 10 — бак для рас сола; 11 — отвод рассола; 12 — насос для пере качки рассола; 13 — трубопровод рециркуляцион ного рассола. Если при чередующихся мембранах пода вать в камеры диализатора очищаемую воду, то под действием наложенного поля ионы будут двигаться к электродам в со ответствии со знаком своего заряда, в ре зультате чего вода одних камер будет освобождаться от ионов, а в воде других камер будет происходить концентрирование ионов. Материалом анодов электродиализных аппаратов является, как правило, платина, платинированный титан, графит; материа лом катодов — нержавеющая сталь, титан, платинированный титан. Современные многокамерные электро-диализные аппараты весьма компактны. Расстояние между мембранами в пакете составляет от 0,5 до 1,2 мм, что позволяет сохранить компактность аппарата при большом количестве мембран. По мере уменьшения расстояния между мембранами уменьшается также падение напряжения на аппарате, т.е. снижается расход электроэнергии. Основной процесс электродиализа осложняется протеканием ряда побочных процес сов — электроосмоса (переноса некоторого количества молекул воды против градиента концентрации), диффузии из рассольной в обессоливающую камеру и т. п. Эффективность основного процесса электродиализа зависит от вклада этих мешающих побоч ных процессов, в связи с чем ионитные электродиализныс мембраны должны обла дать определенным комплексом свойств: вы сокой ионселективностью, высокой электро проводностью, минимальной скоростью сво бодной диффузии, малой осмотической про ницаемостью, высокой механической и хими ческой прочностью. Гетерогенные мембраны МК-40 и МА-40, используемые для очистки вод электродиализом, имеют следующие ха рактеристики: толщина мембран 0,7 мм; обменная способность 2,3—3,0 мг-экв/г; удельное поверхностное сопротивление 30 — 35 Ом-см2; некоторые показатели работы электродиализных, аппаратов с мембранами указанного типа приведены в табл. 11.25. Производительность электролизной уста новки QЭ, л/ч, может быть вычислена по уравнению QЭ = I n η 10³ ¨ 26,8 (So-Sd) где I — сила тока; n — количество парных ячеек в электродиализаторе; η — выход по току; %; 26,8 — число Фарадея, А-ч/г-экв; Sо — солесодержание исходной воды мг-экв/л; SД — солесодержание диализата, кг-экв/л. Для получения высокой степени очистки воды процесс электродиализа часто сочета ют с доочисткой на ионообменных фильтрах смешанного действия. Специфические недостатки метода очист ки воды электродиализом: ограниченные сроки службы мембран, сложность их заме ны в существующих аппаратах, осаждение твердой фазы карбоната кальция и гидро окиси магния в прикатодном пространстве, невозможность удаления радиоизотопов в коллоидной форме. Таблица. Некоторые показатели электродиализных аппаратов при очистке воды

Метод электродиализа имеет в ряде слу чаев, как показывают имеющиеся технико-экономические расчеты, преимущество по сравнению с более устоявшимися методами коагуляции, осаждения, ионного обмена и т. п. Метод обратного осмоса является пер спективным для очистки вод с различным солесодержанием. Он базируется на принципе разделения двух растворов различной концентрации полупроницаемой мембраной вследствие проникновения растворителя из менее концентрированного в более концент рированный раствор в соответствии с разностью давлений паров растворителя над ними (явление осмоса). Для «обращения» про цесса, т.е. для проникновения растворителя из более концентрированного в менее концентрированный раствор, необходимо при ложить давление к более концентрированно му раствору, превышающее осмотическое давление. Выбор полупроницаемых мембран во многом определяет успешную реализацию очистки воды методом обратного осмоса. Мембраны должны обладать высокой селек тивностью и водонепроницаемостью; эти по казатели они должны сохранять в течение длительного времени. В настоящее время наиболее широко ис пользуются мембраны на основе ацетатцеллюлозы. Эти мембраны позволяют обеспечить степень обессоливания в одной ступени, равную 85—95% при давлении 5,0 — 6,0 МПа. Современные обратно-осмотические уста новки состоят из комплекса аппаратов, реа лизуемых в соответствии с одним из четырех конструктивных типов: фильтр-прессовый, трубчатый, со спиральной укладкой мембран и с мембранами в виде полых волокон. В этой схеме при наличии одной ступени солесодержание обессоленой воды составляет примерно 10% от солесодержания исходной воды. При добавлении второй ступени это содержание снижается примерно до 1%. Пример расчета катионитового фильтра. Требуется умягчить 40 м3 воды в сутки (Q=40 м3/сутки) от начальной жесткости 6 мг-экв/л до конечной 1,2 мг-экв/л (Н=6 -1,2); емкость поглощения катионита е = 450 г-экв/м3; число циклов фильтра 1. | ||||||||||||||||||||||||||||||||||||