ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ. Изготовление контейнера для деталей по эскизу

Скачать 152.45 Kb. Скачать 152.45 Kb.

|

|

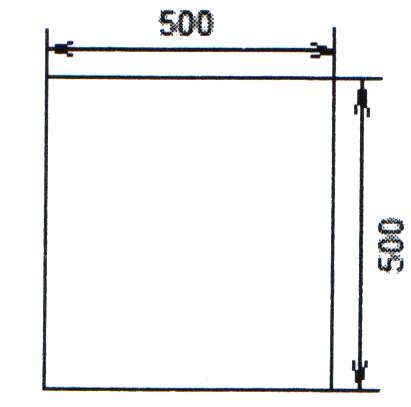

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА. Профессия: «Сварщик (электросварочные и газосварочные работы)» Тема: Изготовление контейнера для деталей по эскизу Выполнил:___________ Проверил:___________ Оценка :_____________ «УТВЕРЖДАЮ» Зам. директора по УПР Профессия: Сварщик (электросварочные и газосварочные работы) ТЕМА: Изготовление контейнера для деталей по эскизу. Сталь 10 Содержание работы: Введение Пояснительная записка Нормирование времени Техника безопасности при изготовлении конструкции. Сборка и сварка балок коробчатого сечения. Заключение Наглядное пособие (графическая часть) Содержание 1. Введение 4 2. Пояснительная записка 6 2.1. Цель работы 6 2.2. Расшифровка стали 10 6 2.3. Технология изготовления 6 2.3.1. Деталировка изделия 6 2.3.2. Типы швов 8 2.3.3.Заготовительные работы 9 2.3.4.Контроль заготовительных работ 9 2.3.5.Сборка изделия 10 2.3.6.Контроль качества сборки изделия 10 2.3.7.Сварка изделия 10 2.3.7.1.Выбор сварочного материала 10 2.3.7.2.Определение силы тока 11 2.3.7.3.Определение длины дуги 11 2.3.7.4.Определение напряжения дуги 12 2.3.7.5.Определение скорости cварки………………………………………….12 2.3.7.6.Определение необходимого количества электродов 12 2.3.7.7.Выбор источника питания электрической дуги 13 2.3.7.8.Техника сварки . 13 2.3.8.Контроль сварных швов 14 2.3.9.Контроль готового изделия 14 Нормирование времени 15 Определение нормы времени на сварку 15 Расчет основного времени 15 Расчет вспомогательного времени 16 Расчет дополнительного времени 17 Определение подготовительно-заключительного времени 3.2. Определение нормы времени на сборку 17 4. Техника безопасности при изготовлении заданной конструкции 19 5. Сварка меди и ее сплавы 21 6. Заключение 31 г Список литературы 32 1. Введение Сварка - процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их пластическом деформировании, или совместным действием того и другого. Сварка является одним из основных технологических процессов в машиностроении и строительстве. Трудно назвать отрасль, где бы не применялась сварка. Сварка позволила создать принципиально новые конструкции машин, внести коренные изменения в конструкцию и технологию производства. В связи с развитием научно-технической революции резко возрос диапазон свариваемых толщин, видов сварки. В настоящее время сваривают материалы от нескольких микрон до нескольких метров. Наряду с традиционными сталями сваривают специальные стали и сплавы на основе титана, циркония, молибдена, ниобия и другие, а также разнородные материалы. Существенно расширились условия проведения сварочных работ. Наряду с обычными условиями сварку выполняют в условиях высоких температур, радиаций, под водой, в вакууме, в условиях невесомости. Были внедрены новые условия сварки - лазерная, электронно-лучевая, ионная, световая, диффузионная, ультразвуковая, электромагнитная, взрывная и другие. Существенно расширились возможности дуговой и контактной сварки. В области сварочного производства решается задача механизации и автоматизации сварочных процессов и механизации подготовительных, сборочных и контрольных операций. Сущность сварки заключается в сближении элементарных частиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения. ^ Виды сварки: 1. К термическому классу относят виды сварки, осуществляемой плавлением, то есть местным расплавлением соединяемых частей с использованием тепловой энергии: дуговая, газовая, электрошлаковая, электронно-лучевая, плазменно-лучевая, термитная и другие. К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление: контактная, диффузионная, газопрессовая, дугопрессовая и другие. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и другие. 2. Пояснительная записка 2.1. Цель работы Цель работы - составить технологию изготовления контейнера для деталей по эскизу, рассчитать количество сварочных материалов и нормы времени, обходимые для изготовления этого изделия. ^ 2.2. Расшифровка стали 10 Химический состав: Углерод - 0,07-0,14 Кремний - 0,17-0,37 Марганец-0,35-0,65 Фосфор - 0,035 Сера - 0,040 Хрома 0,15, Никеля – 0,25 Свариваемость: Свариваемость хорошая, так как эта марка стали не закаливается и не дает трещин при любых условиях и любых видах сварки. Назначение: Сталь конструкционная для изготовления сварных конструкций. ^ 2.3. Технология изготовления 2.3.1. Деталировка изделия Эс  киз конструкции: Толщина (б) металла 2,0 мм киз конструкции: Толщина (б) металла 2,0 мм

Чтобы найти общую массу изделия, нужно сложить массы всех заготовок: М=м1+4*м2+4*м3; где М – общая масса изделия, м1 – масса днища, м2 – масса одной стенки, м3 – масса одного уголка. Чтобы найти массу какой либо заготовки, нужно её объем умножить на плотность материала заготовки: М=V*7.8; где М – масса заготовки, V – объем заготовки, 7,8 – плотность стали. Чтобы найти объем заготовки, нужно её площадь умножить на её толщину: V=S*c; где S – площадь заготовки, с – толщина заготовки. Чтобы найти площадь заготовки, нужно её ширину умножить на длину: S=a * b S = 30 x 40 = 1.200 + 1200 = 2400 см m = 2500 x 0,2 x 7,8 = 3,9 Sстен = 30 x 50 = 80 m = 2400 x 0,2 x 7,8 = 3,7 Sугол = 0,3 x 4 x 4 = 4,8 mугол=4,8 x 0,2 x 7.8 = 7.4 m1 = m2 + m3 = 3,9 + 14,8 = 33,5 Кран для изготовления конструкции не нужен. ^ 2.3.2. Типы швов Стенки между собой и с днищем свариваются угловым швом углового cсоединения типа У4по ГОСТу 5264-80.

^ 2.3.3. Заготовительные работы Чистка - удаление загрязнений и ржавчины с поверхности металла. листовой прокат, а также заготовки под сварку можно очистить с помощью пескоструйного аппарата. Правка - устранение деформаций. Ее проводят в холодном состоянии, ограничивая относительное остаточное удлинение наиболее деформированных участков величиной около 1% или радиусом изгиба, равным 50 толщинам листа. Лист для заданной конструкции нужно править на листоправильных вальцах. Разметка - нанесение линий контура. Выполняю вручную, с помощью чертилки, линейки и угольника. Вырезка - получение заготовки вырезанной по разметке. Резку листовых деталей с прямолинейными кромками из металла толщиной до 40 мм, проводят на гильотинных ножницах. Гибка - получение нужной формы изделия путем сгибания. Для данной конструкции нужно использовать кромкогибочный станок для гибки ножек. Разделка кромок для этой конструкции не нужна, так как толщина листа –3 мм ^ 2.3.4. Контроль заготовительных работ Качество чистки определяется внешним осмотром. Правку проверяют линейкой поставленной на ребро. Разметку проверяют повторным измерением. После резки проверяют наличие заусенцев и деформаций внешним осмотром. Гибку проверяют угольником. ^ 2.3.5. Сборка изделия Сборку выполняют на столе. Первую стенку № 1 положить на стол, затем первую стенку № 2 установить вертикально и сделать прихватку по центру между 1ми стенками. После этого поставить еще две прихватки по краям. Вторые стенки № 1 и № 2 собрать на прихватки таким же образом. Потом обе части 2нок собрать между собой. Каждый из оставшихся углов - на одну прихватку по центру и две по краям. После этого к собранным между собой стенкам прихватить днище. Каждую сторону днища - на одну прихватку по центру и две краям. В последнюю очередь прихватить четыре уголка ножки, каждую на две прихватки. Зазоры в 1 мм можно выдержать подкладывая в стенки листы соответствующей толщины. ^ 2.3.6. Контроль качества сборки изделия Контроль сборки изделия выполняют повторными измерениями линейкой, точность углов проверяют угольником. Места прихваток зачищают щеткой. Если прихватки имеют дефект, то их вырезают и делают новые. ^ 2.3.7. Сварка изделия 2.3.7.1. Выбор сварочного материала Прочность наплавленного металла должна быть не ниже прочности основного, поэтому тип электрода должен быть Э42А с, прочностью 420 МПа, марки УОНИ 13/45 с основным покрытием Б. Эти электроды образуют шлаки, в состав которых входят силикаты кальция [и магния, а так же фторид кальция. Защитные газы образуются за счет диссоциации карбонатов. Наплавленный металл склонен к образованию горячих трещин, легирован примесями, обладает высокими прочностными свойствами и ударной вязкостью. Такие электроды используются для сварки конструкций, работающих при температуре до - 70°С. Сварку выполняют на постоянном токе обратной полярности короткой дугой, желательно варить уширенными швами. Электроды с покрытием Б применяются для сварки конструкционных, нержавеющих, окалиностойких, жаропрочных и других сталей и сплавов. В аэрозолях, образующихся при сгорании покрытия, имеются различные фтористые соединения, поэтому сварщик должен иметь средства индивидуальной защиты органов дыхания и с хорошей вентиляцией помещения. Коэффициент наплавки - 8,5 г/(А х ч). Диаметр электродов - 3 мм. Допускаемый ток в нижнем положении - 100 А. Расход электродов на 1 кг наплавленного металла - 1,6 кг. Род тока, полярность - постоянный, обратной полярности. Пространственное положение при сварке - любое. Условия сварки: Сварка производится предельно короткой дугой методом опирания. Свариваемые кромки необходимо очищать. Электроды хранить в сухом отапливаемом помещении. При отсыревании сушить при температуре 350°С - 370°С в течение 1 часа. Область применения: - Для сварки особо ответственных конструкций, работающих при отрицательных температурах. - Для сварки металла большой толщины, заварки дефектов литья. ^ 2.3.7.2. Определение силы тока I = (20 + 6 х d) х d I = (20 + 6 х 3) х 3 = 38 х 3 = 114 А 2.3.7.3. Определение длины дуги Lдуги = 0,5 х d Lдуги = 0,5 х 3 = 1,5 мм ^ 2.3.7.4. Определение напряжения дуги (UA + UN) = 10 – 11B UCT = 2х 1,5 = 3В UД = UA + UN + UCT = 10 + 3B = 13 B а - падение напряжения в катодной и анодной зоне равняется 10 В. b - удельное падение напряжения в столбе дуги равняется 2 В/мм. ^ 2.3.7.5 Определение скорости сварки V= (а х I) / (у х Fш х 100) V - скорость сварки м/ч а - коэффициент наплавки, г/А х ч I - сила тока, А у - плотность стали, 7,8 г/см Fш - площадь сечения сварного шва, см2 Vy4 = (9,5 х 114) / (7,8 х 0,05 х 100) = 0,03 м/ч ^ 2.3.7.6. Определение необходимого количества электродов nэ -(Gm х К (1 + У)) /Gct nэ - количество электродов, шт. Gm - масса наплавленного металла, г. Gct - масса стержня, г. К = 1,3 - коэффициент потери на огарок. Ѱ = 0,3 - коэффициент потери на разбрызгивание. ^ Масса стержня электрода определяется по формуле: Gct =JTx (d2/4) х у х 1э Gct - масса одного стержня электрода, г. d - диаметр электрода, см2. 1э - длина электрода, см. о у - плотность стали 7,8 г/см Gct = 3,14 х (0,32/4) х 7,8 х 30 = 16,5 г. Масса наплавленного металла определяется по формуле: Gm = F х 1ш х у Gm - масса наплавленного металла, г' F - площадь поперечного сечения наплавленного металла, см2. 1ш - длина шва, см. у - плотность стали 7,8 г/см . Gm = 0,05 х 2729,6 х 7,8 = 1064,5 гр. пэ= (1064,5 х 13 х (1 + 0,3)) /16,5 = 109 шт. ^ 2.3.7.7. Выбор источника питания электрической дуги Тип ИП зависит от марки электродов УОНИ 13/45, им требуется постоянный ток обратной полярности, поэтому нужно применять выпрямитель ВД-306.

^ 2.3.7.8. Техника сварки Сварку выполняют на столе. Швы заваривают в нижнем положении. Угол наклона электрода равен 15°-20°. колебательные движения электродом - зигзагообразные. Швы выполняют за один слой, так как толщина листа 3 мм. Швы заваривают в следующем порядке:  В этом случае деформации и внутренние напряжения минимальны. Поэтому Т.О. не делают. ^ 2.3.8. Контроль сварных швов Швы подготавливают к контролю отбивая шлак и зачищая их на расстоянии 20 мм в каждую сторону от шва. Шлак отбивают молоточком. Швы зачищают щеткой по металлу. Возможные дефекты: Если электроды плохо просушены, то на металле будет пористость. Если маленькая сила тока, то возможен непровар, если большая сила тока, то - прожог. Если образовался кратер, подрез, наплыв или неравномерная ширина шва, то это вследствие низкой квалификации сварщика. Чтобы убрать поры их срезают и проваривают заново. Непровар или прожог исправляют, повторно проваривая шов. Кратеры и подрезы устраняют зачищая их и заваривают заново. Наплывы удаляют, срезая их. Неравномерную ширину шва исправляют повторно проваривая шов, если небольшое усиление, а если сильное, то срезают. ^ 2.3.9. Контроль готового изделия Могут возникнуть деформации такие, как прогиб или вогнутость. Они возникают из-за перегрева изделия. Их устраняют вручную, молотком или кувалдой. ^ 3. Нормирование времени Нормирование времени на сварку и резку дает возможность правильно организовывать оплату труда рабочих и планировать производство. Норма времени, необходимого на изготовление данной металлоконструкции, складывается из нормы времени на сварку и нормы времени на сборку. Т = ТСВ + ТСБ, мин. Т = 51,6 + 22,1 =73,7 мин. ^ 3.1. Определение нормы времени на сварку Тcв = ТО + ТВ + ТД + ТПЗ, мин ТО - основное время. Время горения дуги или пламени при сварке и резке. ТВ - вспомогательное время. Время на установку деталей на рабочее место, поворот ее в процессе сварки, время на смену электродов, зачистку швов и кромок, клеймение швов, переходы на другое место. ТД - дополнительное время. Время на обслуживание рабочего места, время на отдых и естественные надобности. ТПЗ - подготовительно-заключительное время. ТСВ = 59 + 31 + 7,5 + 10 = 107,5 мин. ^ 3.1.1. Расчет основного времени TО= ((60xGM)/(axI))xK GM - масса наплавленного металла шва, г. а - коэффициент наплавки. I - сила тока, А. К - поправочный коэффициент. К = К1хК2хКзхК4хК5 К1 - коэффициент, зависящий от положения сварных швов в пространстве. Н-1 К2 - коэффициент, зависит от поворота конструкции. Продольные швы - 1 К3 - коэффициент, зависит от длины швов. Более 300 мм -1 К4 - коэффициент, зависит от условий сварки и резки. В стационарных условиях на сварочной площадке -1 К5 - сварка труб диаметром до 2 м. ______________ К= 1 х 1 х 1 х 1 = 1 ТO = ((60 х 1064,5) / (9,5 х 114)) х 1 = 59 мин. ^ 3.1.2. Расчет вспомогательного времени ТВ = t1 + t2 + t3 t1 - время на смену электродов, t1 = t3 х nЭ nЭ - количество электродов, затраченных на выполнение этого вида шва. tЭ- время на смену одного электрода, зависит от его диаметра. Диаметр 3 мм - 0,045 мин. t1= 0,045 х 109= 5 мин. t2 - время на осмотр швов = t2= 0,35 х 27,29 = 9,5 мин. t3 - время на отчистку швов от шлака. t3 = L х (0,6 + 1,2 х (nС— 1)), мин. L - длина шва, м. nс- число слоев. t3= 27,29 х (0,6 + 1,2 х (1 - 1)) = 16,3 мин. ^ 3.1.3. Расчет дополнительного времени Тд = Тобсл + Тотд, мин Тобсл - время на обслуживание рабочего места, составляет от 3 до 5 % от оперативного времени. Тобсл = (Топер / 100)х (3-5), мин. Расчет оперативного времени, необходимого для определенияТобслиТотд. Топер = ТO + ТВ = 90 Топер = 59 + 31 = 90 мин. Тотд - время на отдых и личные надобности, составляет от 5 до 15% от оперативного времени. Тотд =(Топер / 100)х (5-15), мин. Тотд = (90/100) х 5 = (90 /100) x 5 = 4,5 мин ^ 3.1.4. Определение подготовительно-заключительного времени

^ 3.2. Определение нормы времени на сборку Она составляет до 30% от времени всех сборочно-сварочных работ. Тсб = (ТСВ / 70) х 30, мин. ТСБ = (107,5/70) х 30 = 45 мин. ТОБЩ = ТСВ + ТСБ = 107,5 + 45 = 152,5 мин. ^ 4. Техника безопасности при изготовлении заданной конструкции Во избежание поражения электрическим током необходимо соблюдать следующие условия. Корпуса источников питания дуги, сварочного вспомогательного оборудования и свариваемые изделия должны быть надежно заземлены. Для подключения сварочного тока к сети используются настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания не должна быть более 10 м. Присоединять и отсоединять от сети электросварочное оборудование, а также наблюдать за его исправным состоянием в процессе эксплуатации обязан специальный персонал. Сварщика запрещается выполнять эти работы. Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам. Все сварочные установки при работе в условиях, требующих особой электробезопасности, должны иметь устройство для автоматического отключения сварочной цепи или снижения напряжения холостого хода. Для защиты зрения и кожи лица от излучений сварочной дуги сварщики должны иметь щиток или маску со светофильтрами. Во избежание ожогов от брызг металла и шлака надо работать в спецодежде из брезента или плотного сукна, в рукавицах и головном уборе. Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха, защита от отравлений осуществляется местной и общей вентиляцией 7. Заключение Практику проходил на предприятии __________________________ Заданную конструкцию на данном предприятии изготовить возможно. Все необходимое оборудование на предприятии имеется. Работу предприятия можно улучшить, заменив устаревшее оборудование на более современнее и внедрить новые технологии производства. Список литературы 1. ГОСТ 5264-80 Конструктивные элементы сварных соединений и швов, выполненных РДС. 2. ВерховенкоЛ.В., Тукин А.К. Справочник сварщика, Минск, Вышейшая школа, 1990. 3. Конспекты. |