Курсовой проект по сварке. Курсовой проект предпочтителен для выполнения, так как предстоит описать конструкцию и ее назначение

Скачать 122.16 Kb. Скачать 122.16 Kb.

|

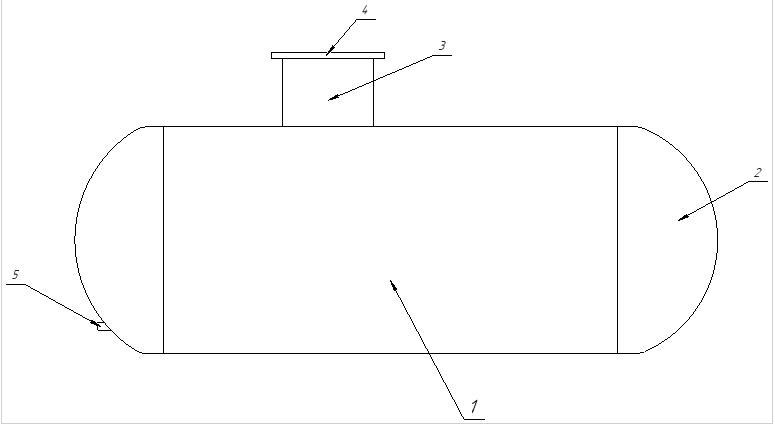

Введение В предоставленном курсовом проекте следует проектировать конструкцию, которая представляет собой горизонтальную пожарную емкость, объемом 50  . .Курсовой проект предпочтителен для выполнения, так как предстоит : -описать конструкцию и ее назначение; -выбрать и обосновать марку стали для изготовления сварочной конструкции; -выполнить назначение размеров и разбивку конструкции на расчетные узлы и подузлы; -выполнить расчет основных элементов конструкции на прочность; -выбрать способ сварки и обосновать выбор сварочных материалов для изготовления конструкции; -описать технологию сварочных работ; -выбор контроля качества сварных соединений. Стандарт распространяется на горизонтальные цилиндрические пожарные емкости и уточняет совместные запросы, обеспечивающие подходящую техническую степень и качество емкостей и аппаратов для ведения технологических процессов. Горизонтальная пожарная емкость успешно эксплуатируется в различных отраслях индустрии, в пожарных частях и на производствах. Пожарная емкость предназначена для хранения воды и используется при чрезвычайных ситуациях таких какпожар на производстве, пожар в иных местах и т.д. Современные пожарные емкости могут изготавливаться из стеклопластика или из листовой стали. Внутри они могут быть оборудованы специальным антикоррозийным покрытием. 1Описание конструкции и ее назначение Несомненно, что одним из условий успешного тушения огня является достаточный объем воды. Что же делать, если жилые и производственные строения располагаются далеко от рек, прудов, ручьев, воды в трубопроводе недостаточно или трубопровод не существует? Ответ один: устанавливать пожарный резервуар. Пожарный резервуар это инженерное сооружение, представляющее собой емкость, в которой накапливается и хранится необходимый запас воды для тушения пожара. Емкости входят в состав системы противопожарной защиты производственных предприятий, дачных поселков, районных центров. Они используются в следующих случаях:  1-цилиндрический корпус (обечайка); 2-днище конического типа;3-люк лаз; 4- крышка; 5-патрубок для слива содержимого. Рисунок 1 – Пожарная емкость Участок расположения пожарных запасов, их объем, конструкции, расход воды определяются в соответствии со строительными нормами и правилами, а каждое новое строительство еще на стадии проекта проходит пожарную экспертизу. Пожарные резервуары устанавливаются в тех случаях, когда водозабор из источника водоснабжения экономически невыгоден, невыполним технически или же его объёма недостаточно для устранения возгорания. Также установка пожарных резервуаров (емкостей) важна в тех местах, где ограничен или затруднен подъезд пожарных машин. Установка пожарных резервуаров (емкостей) в первую очередь необходима в местах с повышенной опасностью, таких как автозаправочные станции, нефтебазы, склады ГСМ, а также в больницах, школах, производственных предприятиях, торговых центрах, жилых кварталах. 2 Выбор и обоснования марки стали для изготовления сварочной емкости Верные обстоятельства сбережения и эксплуатации емкостей важно продлевают сроки сбережения воды в различных размерах емкостей. Дело в том, что они имеют все шансы быть применены как в помещениях, например и при работе во всевозможных температурах, в том числе и невысоких. Значит, желательно применять сталь Ст3сп, а это значит например как данную сталь возможно сварить хоть каким знакомым способом сварки, применяемым в индустрии. Сталь Ст3сп используется для изготовления конструкций разного предназначения, химический состав в % материала Ст3сп, согласно ГОСТ 380 – 2005, приведен в таблице 1. Таблица 1 – Химический состав стали Ст3сп, ГОСТ 380-2005

Углеродный эквивалент стали Ст3сп определяется по следующей формуле: Сэкв = С + Mn/6 + Si/24 + Cr/5 + Ni/40 + Mo/4 + V/14 + Cu/13 + P/2  Листы по ГОСТ 14637-89 категории 2, 3 и 6 – несущие элементы сварных конструкций и деталей, работающих при положительных температурах. Листы категории 5 – несущие элементы сварных конструкций, работающих при переменных нагрузках: толщиной до 25 мм – в интервале температур от -40 до +425 °С; при толщине свыше 25 мм – в интервале температур от -20 до +425 °С; при условии поставки с гарантируемой свариваемостью. Листы для электросварных труб, работающих при температуре до 300 °С и давлении до 1,6 Н/мм2. Детали котлов и трубопроводов, выполненные из листа толщиной до 12 мм, и кованые детали, предназначенные для эксплуатации при температуре до 200 °С. Сталь Ст3сп поставляется как: Сортовой фасонный прокат по . Лист по ГОСТ 14637-89; ГОСТ 16523-97; ТУ 108.11.908-87; ТУ 14-1-5032-91; ТУ 302.02.988-92. Поковки по ГОСТ 8479-70. Таблица 2-Механические свойства при Т=20oС материала Ст3сп .

Таблица 3-Ударная вязкость стали Ст3сп.  3 Проектирование конструкции, назначение размеров, разбивка конструкции на расчетные узлы и подузлы Конструктивно данный горизонтальная пожарная емкость таким образом состоит из: -цилиндрический корпус (обечайка); -днище эллиптического типа; -люк лаз; -крышка -патрубок для слива содержимого. ГОСТ 6533-78распространяется на эллиптические отбортованные днища из углеродистых, легированных и двухслойных сталей с толщиной стенки от 4 до 120 мм для сосудов, аппаратов и котлов диаметром от 133 до 4500 мм. Настоящие технические условия (ТУ) распространяются на стальные сварные сосуды и аппараты (далее - резервуары) горизонтальные и вертикальные цилиндрические объемом от 1 до 200 м3, предназначенные для приема, хранения и выдачи нефти, нефтепродуктов, и других агрессивных сред на предприятиях нефтяной, нефтехимической и нефтеперерабатывающей промышленности. Могут использоваться под другие неагрессивные среды. Корпус резервуара состоит из обечаек, заготовками для которых являются листы из стали Ст3сп.Размеры и толщина листового проката должны соответствовать ГОСТ 19903-74. Таблица 4-Для данной конструкции минимальная и максимальная длина листов при ширине.

Настоящий стандарт распространяется на листовой горячекатаный прокат шириной 500 мм и более, изготовляемый в листах толщиной от 0,40 до 160 мм и рулонах толщиной от 1,2 до 12 мм. Требования к поверхности листового проката должны соответствовать ГОСТ 14637-89.Схематичный рисунок листового проката.Рисунок 2-Листовой прокат: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| S, мм |  |  | ||||||||||||

| 12 | 14 | 16 | 18 | 20 | 22 | ||||||||||

| Масса, кг | |||||||||||||||

| 2500 | 690,5 | 807,1 | 924,1 | 1041,5 | 1159,3 | 1277,6 | 7,25 | 2330,5 | |||||||

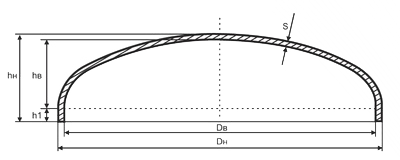

Схематичный рисунок днища эллиптического типа для горизонтального пожарного резервуара для хранения воды.

Для изготовления патрубков нужно использовать бесшовные трубы или прямошовные

4 Расчет конструкции и ее основных элементов на прочность

1.1 Исходные данные к расчету

ГОСТ 6533-78

1.2 Расчет корпуса резервуара

где φ- коэффициент прочности сварного шва для полуавтомата равный 1,1

[

применяем S=45 мм

1.3 Расчет и подборка днища резервуара

Принимаем S=45 мм

1.4 Определяем расчетные длины зервуара

где

Окончательно имеем:

1.5 Определение длины консоли резервуара

1.6 Определение максимального веса резервуара

где

- вес резервуара

- вес резервуара -вес жидкости в объеме резервуара

-вес жидкости в объеме резервуара1.7 Определение веса резервуара

где

-вес днища резервуара, кг

-вес днища резервуара, кг - удельный вес металла

- удельный вес металла - средний диаметр корпуса, м

- средний диаметр корпуса, мS- толщина корпуса, м

1.8 Определение веса жидкости в объеме резервуара

где y- удельный вес жидкости, кг/

V- объем резервуара,

1.9 Определение изгибающего момента в середине резервуара

2 Определение изгибающего момента под опорой

где

- интенсивность определенной нагрузки, Н/м

- интенсивность определенной нагрузки, Н/м2.1 Определение меридионального напряжения

2.2 Меридиональное напряжение под опорой

5 Выбор способа сварки и обоснование выбора сварочных материалов для изготовления конструкции

По ГОСТ 17032-2010 при изготовлении металлоконструкций горизонтальных емкостей основными способами сварки является:

- автоматическая сварка под флюсом;

- механизированная сварка в углекислом газе или смеси газов на основе

аргона;

- ручная дуговая сварка.

При изготовлении конструкций резервуаров должны соблюдаться требования настоящего стандарта, ТУ конкретного предприятия-изготовителя, а также требования утвержденных технологических операционных карт и проектной документации.

В заказе на поставку металла для резервуаров должны быть указаны следующие требования: марка стали и вид проката по нормативным документам на конкретные виды проката и марки стали, включая требуемые характеристики (механические свойства, ударную вязкость, углеродный эквивалент ).

Металл, предназначенный для изготовления резервуара, не должен иметь трещин, закатов, раковин, плен, расслоений и других дефектов.

Допускается зачистка поверхности металлопроката для конструкций резервуара на глубину, не превышающую значений минусового допуска на толщину листа или трубы.

Листовой прокат, предназначенный для изготовления элементов конструкций резервуара, должен соответствовать требованиям ГОСТ 19903.

По точности прокатки:

- по толщине (до 12 мм)

- нормальной точности Б;

- по плоскостности

- нормальной ПН.

В случае, если в документации не указываются более жесткие требования, следующие предельные отклонения размеров заготовок устанавливают по ГОСТ25346:

-для отверстий Н16;

- для остальных.

Исходя из этих требований, в качестве основного способа сварки для данной конструкции лучше всех подойдёт способ автоматической сварки под флюсом по ГОСТ 8713-79. Данный способ сварки имеет такие преимущества как:

- возможность полной автоматизации процесса сварки;

- отличное качество сварных соединений;

- незначительная деформация свариваемых поверхностей;

- высокая производительность сварки за счет автоматизации процесса.

Что же касается остальных способов сварки, например, ручная дуговая сварка не подойдет для сварки данной конструкции в связи с ее низкой производительностью сварочного процесса, отсутствие возможности регулирования глубины проплавления металла, и скорости плавления электрода, вследствие чего возникают большие трудности в получении качественного шва.

Автоматическая сварка под флюсом подходит для горизонтальной емкости, потому что данная конструкция имеет поперечные и кольцевые швы большого диаметра, что вызовет большое затруднение полуавтоматической сварки.

Для листовых прокатов стали 10ХСНД можно использовать сварочную проволоку такую как Св-10Х16Н25АМ6 т.к именно для данной сварочной конструкции проволока Св-10Х16Н25АМ6 подходит из-за высокого содержания углерода в химическом составе. Химический состав в %.

Таблица 6. ГОСТ 2246 - 70

| C | Si | Mn | Ni | S | P | Cr | Mo | N |

| 0.08 - 0.12 | до 0.6 | 1 - 2 | 24 - 27 | до 0.018 | до 0.025 | 15 - 17 | 5.5 - 7 | 0.1 - 0.2 |

Для данной проволоки применяется защитный флюс марки ОК Flux 10.93.

Химический состав флюса в % Таблица 7.

| Al2O3+MnO | CaF2 | SiO2+TiO2 |

| 35 | 50 | 10 |

6 Технология выполнения сварочных работ

Сварочные работы начинаются со взятия металла на базе цеха или же завода. Вслед за тем идет по стопам подготовка металлов к сборке и сварке. В начале подготавливают металл к сварке. Ознакомляются с притязаниями подготовки металла к сварке по ГОСТ Р 52630-2012, сама подготовка металла произведено из нескольких рубежей. Вначале металл подвергается правке, разметки и резки изделия, его зачистка. Впоследствии такого, как изделия подготовлены, возможно передаваться к сварочным работам. Подготовка оснащения к работе довольно значительный параметр. Нужно выставить мощь тока, скорость подачи сварочной проволоки.

Время на подготовку металла к сварке занимает большое количество, впрочем при соблюдении всех правил ручается высочайшее качество конечного итога.

Вслед за тем впоследствии подготовки, и сварки кое-каких подробностей выполняется осмотр Отделом технического контроля по РД 34.15.132-96. Отдел технического контроля - это отряд производственной организации или же фирмы, которое воплотит в жизнь самостоятельный контроль соотношения изделия, установленным притязаниям и гарантиями. Отдел технического контроля подчиняется высокому управлению организации, собственно что гарантирует свобода контроля, а запросы к продукции ставят в договорах, нормативной и технической документации. Прецедент приёмки продукции отдела технического контроля и гарантийные обещания организации отображают в паспорте продукции.

И только после всех этих операций изделие готово к последующей эксплуатации или использованию ее на производстве.

Перед началом сварочных работ нужно иметь необходимые, теоретические знания, правила техники безопасности при выполнении

сварочных работ, протекающие во время сварки. Чтобы быстро и качественно научиться выполнять сварочные работы, необходимо иметь представление о сварки, например, сваривание металлов происходит за счет теплового действия электрической дуги между свариваемым металлом и электродом, а мощность дуги зависит от тока проходящий через дугу, которое в свою очередь зависит от напряжения и расстояния между электродом или проволокой, и деталью.

Большую роль для выполнения качественных сварочных работ играет и сам сварочный аппарат. Важнейшей характеристикой сварочного аппарата является его вольтамперная характеристика. Она показывает зависимость тока дуги от напряжения.

Сущность автоматизированной свари под флюсом:

Сварка производится сварочной проволокой диаметром 1,4-2 мм, которая подается через горелку. В зону сварки через бункер поступает флюс который плотно облегает сварочную ванну, предохраняет расплавленный металл от воздействия с окружающей средой.

Сварочная проволока подается непрерывно в зону сварки со скоростью плавления.

Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва.

7 Контроль качества сварных соединений

При сооружении горизонтальных цилиндрических резервуаров имеют все шансы возникнуть всевозможные недостатки сварочных швов системы, дабы избежать последующее результаты, по причине, система имеет возможность придти в негодность или же к несчастному случаю, используются облики контроля свойства сварных соединений,на которые возможно посмотреть в ГОСТ 3242-79.

Применяют следующие виды контроля качества сварных соединений:

-визуально-измерительный контроль всех сварных соединений резервуара;

-контроль герметичности (непроницаемости) сварных швов;

-капиллярный метод (цветная дефектоскопия), магнитопорошковая дефектоскопия для выявления поверхностных дефектов с малым раскрытием;

-физические методы для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия;

-механические испытания сварных соединений образцов;

-гидравлические и пневматические прочностные испытания конструкции резервуара.

Контроль сварных швов физическими методами.

Применяют следующие методы физического контроля:

-радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный);

-ультразвуковую дефектоскопию;

-магнитопорошковый метод;

-цветной (хроматический).

Из выше перечисленных резервуар будет подвержен следующим методам контроля.

-визуально-измерительный контроль

-радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный)

-контроль герметичности (непроницаемости) сварных швов.

Визуально-измерительный контроль.

Данный метод контроля основан, в первую очередь, на возможностях человеческого организма. В первую очередь – на возможностях зрения. Т.е. объект контроля исследуется в видимом излучении (рисунок 3.1). Это единственный вид НК, который может выполняться без какого-либо дорогостоящего и сложного оборудования и проводиться с использованием простейших измерительных средств. С помощью визуального контроля можно обнаруживать отклонения формы деталей и изделий, изъяны материала и обработки поверхности, а также другие дефекты: остаточную деформацию, поверхностную пористость, крупные трещины, подрезы, риски, задиры,

эрозионные и коррозионные поражения, следы наклепа и др. Визуально определяют состояние защитных покрытий, контролируют качество изделий по их цвету и осуществляют другие контрольные функции. Оптические приборы позволяют намного расширить пределы естественных возможностей глаза. Вследствие преломления лучей в оптической системе приборов увеличивается угловой размер рассматриваемого объекта. Острота зрения и разрешающая способность глаза увеличиваются примерно во столько раз, во сколько увеличивает оптический прибор. Это позволяет видеть мелкие объекты, размеры которых находятся за пределами границы видимости невооруженного глаза, а также мелкие детали видимых невооруженным глазом объектов. При этом облегчается анализ их природы и вида. Оптические приборы-эндоскопы позволяют осматривать детали и поверхности элементов конструкций, скрытые близлежащими деталями и не доступные прямому наблюдению, контролировать состояние внутренней поверхности различных закрытых конструкций. Визуальный контроль с применением оптических приборов называют визуально-оптическим. Он предназначен для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест механизмов и машин (при наличии каналов для доступа приборов к контролируемым объектам). Контроль проводится путем наблюдения деталей и изделий в видимом свете. При контроле используются оптические приборы, создающие полное изображение проверяемой зоны, ее видимую картину. Визуально-оптический контроль так же, как и визуальный осмотр, - наиболее доступный и простой метод обнаружения поверхностных дефектов деталей. Оптические средства контроля используют на различных стадиях изготовления изделий, деталей и конструкций, а также в процессе регламентных работ и осмотров, проводимых при эксплуатации техники и ее ремонте. Основные преимущества данного метода - простота контроля, несложное оборудование, сравнительно малая трудоемкость; недостатки - невысокие достоверность и чувствительность. Поэтому визуально оптический

контроль применяют в следующих случаях: - для поиска поверхностных дефектов (трещин, коррозионных и эрозионных повреждений, забоин, язв, открытых раковин, пор и др.) при визуально-оптическом контроле деталей; - обнаружения крупных трещин, мест разрушения элементов конструкций, остаточной деформации скрытых или удаленных элементов конструкций, течей, загрязнений, а также различных посторонних предметов внутри закрытых конструкций; - анализа характера и определения типа поверхностных дефектов, обнаруженных при контроле деталей каким-либо методом дефектоскопии (ультразвуковым, токовихревым, цветным и др.). В связи с тем, что с возрастанием увеличения оптических приборов существенно сокращается поле зрения и глубина резкости, снижаются производительность и надежность контроля, для осмотра деталей в основном применяют оптические приборы с увеличением не более 20-З0 крат. Дефекты даже относительно больших размеров, невидимые невооруженным глазом из-за малого контраста с фоном, при использовании оптических приборов, как правило, не обнаруживаются. ВИК позволяет обнаруживать поверхностные дефекты размером более 0,5мм. Применение увеличительных средств позволяет несколько уменьшить этот показатель. Визуально-измерительный контроль нормируется Инструкцией по визуальному и измерительному контролю» РД 03-606-03. ВИК отличается от всех остальных методов НК, кроме прочего, тем, что он применяется практически всегда. Т.е. на всех сварных конструкциях.

Радиографический контроль

Радиографический контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфромовых, окисных и других включений. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недоступных для внешнего осмотра.

Проведение дефектоскопии с применением рентгеновского просвечивания металла наиболее достоверный способ контроля сварных

соединений и основного металла Данный вид контроля широко используется для проверки качества технологических трубопроводов, металлоконструкций, технологического оборудования, композитных

материалов в различных отраслях промышленности и строительного комплекса. Рентген контроль сегодня активно используется для выявления различных дефектов в сварных швах и соединениях. Радиографический метод контроля сварных соединений (или рентгеновская дефектоскопия) осуществляется в соответствии с требованиями ГОСТ 7512-86.

Рентгеновский контроль основан на поглощении рентгеновских лучей, которое зависит от плотности среды и атомного номера элементов, образующих материал среды. Наличие таких дефектов, как трещины, раковины или включения инородного материала, приводит к тому, что проходящие через материал лучи ослабляются в различной степени. Регистрируя распределение интенсивности проходящих лучей, можно определить наличие и расположение различных неоднородностей материала. Рентгеновский контроль применяют для определения раковин, грубых трещин, ликвационных включений в литых и сварных стальных изделиях толщиной свыше 90 мм и в изделиях из лёгких сплавов толщиной до 250 мм. Для этого используют промышленные рентгеновские установки с энергией излучения от 5-10 до 200-400 кэв (1 эв = 1,60210 Ї 10-19 дж). Изделия большой толщины (до 500 мм) просвечивают сверх жёстким электромагнитным излучением с энергией в десятки Мэв, получаемым в бетатроне.

Герметичность — это свойство изделия ограничивать проникновение жидкости или газа сквозь элементы конструкций и их соединения. Степень герметичности измеряют величиной течи (утечки) газа или жидкости в единицу времени.

Испытание изделий на герметичность, или контроль проникающими веществами, выполняют с применением пробных веществ (жидкостей или газов), которые легко проникают через сквозные дефекты и хорошо

различимы визуально или с помощью приборов — течеискателей и других

средств регистрации.

Контроль проникающими веществами позволяет обнаруживать в сварных соединениях и основном металле изделий сквозные дефекты типа трещин, непроваров, газовых пор, свищей, прожогов и др. Контроль проникающими веществами классифицируют на капиллярные, компрессионные и вакуумные методы, которые, в свою очередь имеют разновидности.

Капиллярные методы контроля предназначены для обнаружения нарушений сплошности в поверхностных слоях изделий из металлов и неметаллов. Основан на проникновении жидкости в сквозные неплотности под действием капиллярных сил.

Изменить соотношение контрастностей изображения дефекта и фона можно двумя способами. Первый способ заключается в полировании поверхности контролируемого изделия с последующим травлением ее кислотами. При такой обработке дефект забивается продуктами коррозии, чернеет и становится заметным на светлом фоне полированного материала. Этот способ имеет целый ряд ограничений. В частности, в производственных условиях нерентабельно полировать поверхность изделия, особенно сварных швов. Способ травления чаще применяют для контроля каких-либо локальных подозрительных участков металлических изделий.

Второй способ состоит в изменении светоотдачи дефектов заполнением их с поверхности специальными люминесцирующими веществами. Такой метод контроля называют люминесцентным (люминесцентная дефектоскопия — ЛД). Если же основой пенетранта (специальная свето- и цветоконтрастная индикаторная жидкость) являются красители, видимые при дневном свете, то метод контроля называют цветным (цветная дефектоскопия — ЦД). В ЦД используют красители ярко-красного цвета.

Сущность капиллярной дефектоскопии. Поверхность изделия очищают от грязи, пыли, жировых

покрытий и т. п. После очистки, обезжиривания и сушки на подготовленную поверхность контролируемого изделия наносят слой пенетранта и некоторое время выдерживают, чтобы жидкость смогла проникнуть в открытые полости дефектов. Затем поверхность очищают от жидкости, часть которой остается в полостях дефектов.

Чтобы повысить выявляемость дефектов, на поверхность изделия после удаления с нее пенетранта наносят специальный проявляющий материал в виде быстро сохнущей суспензии или лаковые покрытия. Проявляющий материал (обычно белого цвета) вытягивает пенетрант из полости дефектов, что приводит к образованию на проявителе индикаторных следов. Индикаторные следы полностью повторяют конфигурацию дефектов в плане, но больше по их размерам. Такие индикаторные следы легко различимы глазом даже без использования оптических средств. Размер индикаторного следа тем больше, чем глубже дефект, т. е. чем больше в нем пенетранта и чем больше выдержка с момента нанесения проявляющего слоя.

Наиболее распространены пенетранты на основе различных органических жидкостей (керосина, скипидара, бензола и др.). Хотя они и требуют осторожности в обращении, но зато обеспечивают высокую чувствительность выявления дефектов.

В случае ЛД осмотр изделия производят при освещении объекта ультрафиолетовым излучением. При ЦЦ осмотр осуществляется при электрическом освещении и дневном свете.

Большое значение при контроле придается выявлению зарождающихся микротрещин с малым раскрытием. Такие микродефекты могут быть выявлены с помощью газосорбционного метода. Изделие помещают в вакуумную камеру для того, чтобы освободить полости поверхностных дефектов от молекул воздуха. Затем в камеру вводят радиоактивный газ криптон-85. При этом молекулы газа адсорбируются поверхностными дефектами. Затем изделие удаляют из камеры и на его поверхность накладывают детектор излучения (например, высокочувствительную

радиографическую или фотопленку). В местах скопления радиоактивного газа, т. е. в дефектах, пленка засвечивается, и после ее фотообработки на снимке получается визуальное изображение поверхностных дефектов. В перспективе этим методом можно контролировать протяженные сварные соединения крупногабаритных изделий, применяя локальные вакуумные камеры.

Керосиновая проба. Этот метод контроля основан на явлении капиллярного проникновения жидкости, обладающей высокой смачивающей способностью, в сквозные дефекты.

При контроле на одну поверхность изделия, предварительно очищенную от загрязнений, обильно наносят проникающую жидкость, например керосин, а на другую —адсорбирующее покрытие в виде меловой обмазки. После определенной выдержки контролируемое соединение осматривают, выявляя сквозные дефекты по желтым пятнам керосина на меловой обмазке. Метод керосиновой пробы применяют при контроле сварных соединений наливных емкостей, нефтяных резервуаров, цистерн и других изделий, в которых возможен доступ к сварным швам с обеих сторон.

Компрессионные методы контроля основаны на создании в испытуемом изделии (замкнутой системе) избыточного давления пробного вещества (жидкости или газа) и регистрации на наружной поверхности изделия мест течи пробного вещества. В зависимости от типа пробного вещества различают гидравлические и газовые методы течеискания.

Гидравлический метод течеискания применяют в качестве обязательного при контроле различных замкнутых систем (например, паровых котлов, нефтехимаппаратуры и др.), работающих под давлением. Контролируемое изделие заполняют рабочей жидкостью или водой, герметизируют, а затем с помощью гидравлического насоса создают в нем избыточное давление и выдерживают под этим давлением некоторое время. Затем производят визуальный осмотр наружной поверхности изделия.

Признаком дефекта является появление капель жидкости (например, воды)на наружной поверхности. Гидравлическим испытаниям должен предшествовать контроль радиационный или ультразвуковой, если они предусмотрены техническими условиями.

Разновидностью компрессионного метода является люминесцентно-гидравлический, отличающийся тем, что в состав пробного вещества добавляют люминофор и осмотр наружной поверхности изделия проводят в ультрафиолетовом свете.

Заключение

По заключению данного курсового проекта, по проектированию и расчету горизонтальной пожарной емкости для хранения воды. Ученик колледжа смог или же смог бы приобрести возможность по правильному описанию емкости, и ее назначение, сделать надежный выбор марки стали и обосновать ее выбор. Выполнить правильную разбивку на узлы и подузлы. Приготовить расчеты элементов конструкции на крепкость. Сделать благоприятный и бережливый выбор способа сварки и внедрения сварочных материалов. Приобрести нужные знания построения технологических схем сварочных процессов, которые заключаются, от взятие металла на основе, подготовке металла к сварке, сварка металла, отдел технического контроля, и как раз к отправке готового изделия на завод или же компанию.

Интернет источники

http://docs.cntd.ru/document/1200084951

http://docs.cntd.ru/document/1200138636

http://saturn-sv.ru/sv-10kh16n25am6-sv-10kh16n25am6-e-ei-395

http://www.uniprofit.ru/svarochnie_materiali/esab/fpovsdsn/ok_flux_10_94/

https://www.esab.ru/ru/ru/products/filler-metals/submerged-arc-wires-fluxes-saw/stainless-steel-fluxes/ok-flux-10-94.cfm

должны соответствовать указанным по ГОСТ 6533-78 указаны в таблице 5.

должны соответствовать указанным по ГОСТ 6533-78 указаны в таблице 5.