Курсовой проект разраб. Попеску Н. М. Руководит. Толстой А. Д

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

Изм. Кол.уч. № док. Подпись Дата Лист 3 КУРСОВОЙ ПРОЕКТ Разраб. Попеску Н.М. Руководит. Толстой А.Д. Цех по производству фибролитовых плит с производственной мощностью 25000  /год /годЛитер Листов 27 БГТУ. им. В. Г. Шухова, гр. ПСп-42 Введение Фибролит - прессованные плиты из древесной шерсти, обработанной минерализаторами с минеральным вяжущим веществом. По роду применяемого вяжущего различают фибролит на портландцементе, на магнезиальном вяжущем и на белитошламовом цементе. Для изготовления фибролита используют специальную стружку (древесную шерсть), которую в виде узких лент получают на древесношерстных станках. Ширина и толщина древесной шерсти варьируется в зависимости от применения. Основной характеристикой фибролита является его средняя плотность. По этому показателю, который зависит от степени прессования, плиты делятся на марки Ф-300, Ф-400 и Ф-500. От средней плотности зависят прочность, теплопроводность, сгораемость, звукопоглощение и другие свойств фибролита. Фибролитовые плиты изготовляют нескольких видов: теплоизоляционные, конструкционные и акустические. Теплоизоляционные плиты марки Ф-300 используют для утепления ограждающих конструкций. Конструкционные плиты марок Ф-400 и Ф-500 могут служить теплоизоляционным материалом для устройства перекрытий, перегородок, а также стен в деревянном домостроении. Благодаря открытой структуре матрицы и поверхности фибролит обладает хорошей тепло- и звукоизоляцией. Кроме того, открытая структура поверхности обеспечивает отличную основу под штукатурку. Изм. Кол.уч. № док. Подпись Дата Лист 4 КУРСОВОЙ ПРОЕКТ Разраб. Попеску Н.М. Руководит. Толстой А.Д. Цех по производству фибролитовых плит с производственной мощностью 25000  /год /годЛитер Листов 27 БГТУ. им. В. Г. Шухова, гр. ПСп-42 1.Номенклатура выпускаемой продукции Таблица 1.

5 Лист КУРСОВОЙ ПРОЕКТ № док. Подпись Дата Кол.уч Изм 1.1Физико – механические свойства фибролитовых плит Таблица 2.

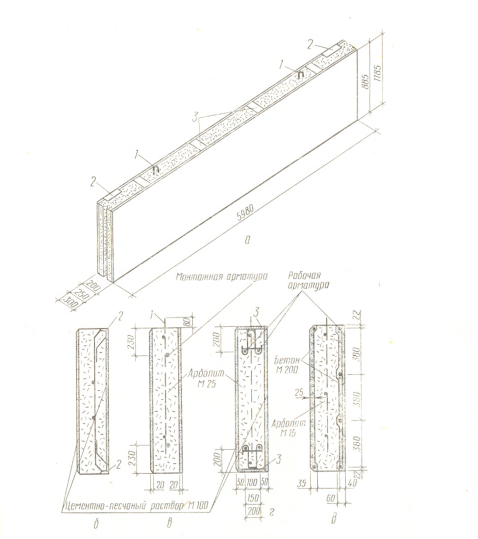

Благодаря положительным свойствам фибролитовым изделия нашли широкое применение в строительстве. Это стеновые панели и блоки, плиты покрытия для совмещенных кровель плиты перекрытия, усиленные железобетонными брусками или несущей основой, перегородочные плиты для первых этажей культурно-бытовых зданий и магазинов, тепло- и звукоизоляционные плиты, объемно-пространственные конструкции, монолиты и т.п. Имелся опыт производства и применения в жилищном строительстве плит сборной стяжки под линолеум и паркет. Фибролит зарекомендовал себя отличным стеновым материалом. Благодаря крупнопористой структуре этот легкий бетон обладает ценными, особенно для сельскохозяйственного строительства, качествами: высокой теплоизолязией и способностью поддерживать осушающий режим в помещениях, не конденсируя влаги на поверхности и не повышая влагосодержания в стенах. Фибролит нашел широкое применение в сельском жилищном строительстве. Эффективность применения фибролита в качестве стенового материала обусловлена его малой средней плотностью, хорошими тепло- и звукоизоляционными свойствами. 6 Лист КУРСОВОЙ ПРОЕКТ № док. Подпись Дата Кол.уч Изм  Рис. 1 Конструкционные решения стеновых панелей для промышленных и сельскохозяйственных каркасных зданий: а - Общий вид панели; б - анкеровка закладных деталей; в - панель однослойная рядовая; г - однослойная панель-перемычка; д -трехслойная панель; 1 – подъемные петли; 2 – закладные детали крепления оконных переплетов; 3 - закладные детали крепления панелей к каркасу; 4 – цементно-песчаный раствор М100; 5 – фибролит; 6 – монтажная арматура; 7 – рабочая арматура; 8 – бетон В2; 9 – фибролит В1. Изм. Кол.уч. № док. Подпись Дата Лист 7 КУРСОВОЙ ПРОЕКТ Разраб. Попеску Н.М. Руководит. Толстой А.Д. Цех по производству фибролитовых плит с производственной мощностью 25000  /год /годЛитер Листов 27 БГТУ. им. В. Г. Шухова, гр. ПСп-42 2.Технологическая часть Существует три вида цехов по производству фибролитовых плит: - цехи малой производительности (до 20000  плит в год); плит в год);- цехи с полуавтоматизированными поточными линиями (21000 – 79000  плит в год); плит в год);- цехи, работающие на финском оборудовании. Производственная мощность составляет 25000  в год, следовательно, выбираем цех по производству фибролитовых плит с полуавтоматизированными поточными линиями. в год, следовательно, выбираем цех по производству фибролитовых плит с полуавтоматизированными поточными линиями.Поступающую на склад древесину оскоривают и укладывают в штабеля. После выдержки её транспортируют в распиловочное отделение, где распиливают на чураки с помощью балансирных или других пил. Затем чураки подают к древошерстным станкам (рис.8.5), на которых и вырабатывают древесную шерсть. Полученная древесная шерсть пневмотранспортом 3 передаётся от станков в коллекторы смесительного отделения, откуда поступает на вибростол 4, на котором производится её минерализация. Одновременно на вибростоле отделяются мелкая шерсть и пыль. В установленный над вибростолом бачок насосом подаётся раствор минирализатора, приготовленный в специальных ёмкостях. Через перфорированные трубки опрыскивается этим раствором. Минирализованная древесная шерсть сбрасывается с вибростола в смеситель 7, куда поступает цемент через шнек – дозатор 6. Внутри смесителя под шнеком – дозатором установлены пропеллеры для распыления цемента на древесную шерсть. Перемешивание в смесителе производится непрерывно. Из смесителя шихта поступает на транспортёр 8, над которым размещены разравнивающий и сбрасывающий барабаны 9. Зубья сбрасывающего барабана подхватывают шихту и перебрасывают её в металлические формы 11, расположенные на движущемся транспортёре 10 вплотную друг к другу. Далее формы проходят под подпрессовывающим барабаном 13, уплотняющим шихту. После этого круглопильный станок с помощью балансирной пилы разрезает поперёк ковёр фибролитовой шихты между формами. 8 Лист КУРСОВОЙ ПРОЕКТ № док. Подпись Дата Кол.уч Изм Заполненные шихтой формы по роликовому транспортёру 15 поступают к пакетонаборному устройству, являющемуся одновременно прессом 16. После того как по транспортёру 15 пройдёт десять форм, автоматически включается поперечный транспортёр 20, который подаёт в пресс 16 пригрузочную плиту 17. Из пресса пакеты плит электропогрузчиком 18 подаются в камеру 19 твердения плит. После камеры твердения электропогрузчики возвращают пакеты плит в формах обратно в формовочное отделение, где с помощью пакеторазборного устройства (сепаратора) 21 они отделяются одна от другой. Затем в распалубочном устройстве 22 плиты освобождают от форм, на станке 24 обрезают их кромки. После этого плиты складывают в штабель 27 и вывозят на электропогрузчике для дальнейшего вызревания и сушке под навес 28. Изм. Кол.уч. № док. Подпись Дата Лист 9 КУРСОВОЙ ПРОЕКТ Разраб. Попеску Н.М. Руководит. Толстой А.Д. Цех по производству фибролитовых плит с производственной мощностью 25000  /год /годЛитер Листов 27 БГТУ. им. В. Г. Шухова, гр. ПСп-42 3.Режим работы производства и объем выпускаемой продукции 3.1 Характеристика режима работы предприятия Режим работы предприятия характеризуется числом рабочих дней в году и количеством смен работы в сутки. Для завода по производству фибролитовых плит принимаем: Принимаем для работы цеха двухсменный режим работы при пятидневной рабочей неделе. При определении режима работы предприятия принимаем следующие данные: - Расчетное количество рабочих суток в год 260 - Количество рабочих смен в сутки 2 - Продолжительность рабочей смены, ч 8 Годовой фонд времени работы основного технологического оборудования принимается – 253 дней (сокращается на длительность остановок необходимых для ремонта, переналадки, переоснастки и т.д.). Годовой коэффициент использования основного технологического оборудования – 253: 260=0,973. 3.2 Объем выпускаемой продукции Часовая, сменная, суточная производительность цеха рассчитывается по формулам: Производительность в сутки:  Производительность в смену:  Производительность в час:  10 Лист КУРСОВОЙ ПРОЕКТ № док. Подпись Дата Кол.уч Изм где Пгод – заданная годовая производительность, т/год; Ср – расчетное количество рабочих суток; n – число смен; ч – количество рабочих часов в сутки.    Таблица 3.

Изм. Кол.уч. № док. Подпись Дата Лист 11 КУРСОВОЙ ПРОЕКТ Разраб. Попеску Н.М. Руководит. Толстой А.Д. Цех по производству фибролитовых плит с производственной мощностью 25000  /год /годЛитер Листов 27 БГТУ. им. В. Г. Шухова, гр. ПСп-42 4.Сырьё и полуфабрикаты 4.1 Органический целлюлозный заполнитель Для приготовления фибролитовой смеси применяют органический заполнитель, минеральные вяжущие вещества, водные растворы различных химических добавок и воду. При производстве готовых изделий из фибролита, кроме перечисленных материалов, используют инертные плотные заполнители (песок, гравий) для приготовления цементно-песчаного раствора или бетона и нанесение на изделие фактурных и конструкционных слоев, а также стальную арматуру, закладные детали, красители, керамические или стеклянные плитки и другие отделочные материалы. Технологическое древесное сырье поставляется на предприятие как отдельно по породам, так и в смешанном виде в различных соотношениях. Диаметр заготовок сырья в круглом виде устанавливается от 5 до 15 см. Заготовки диаметром более 15 см подлежат расколке части, наибольшая линия раскола по торцу не должна превышать 15 см. В технологическом сырье допускаются пороки древесины (по ГОСТ 2140—81 с изм.), в том числе гниль внутренняя заболонная мягкая и наружная трухлявая, если она занимает не более 6% площади торца дровяного сырья или 5% общего объёма партии. Дрова и кусковые отходы укладывают, принимают и учитывают в соответствии с ГОСТ 3243—46 (с изм.). Древесное технологическое сырье в круглом виде хранят в соответствии с ГОСТ 9014.0—75 (с изм.). Кусковые отходы древесины должны измельчаться в щепу и выдерживаться в кучах под навесом не менее 1 мес. при положительной температуре. Применение свежесрубленной древесины всех пород для производства фибролита допускается при соблюдении следующих требований: показатель пригодности (удельный расход цемента на единицу прочности фибролита при сжатии) должен быть не более 15; содержание водорастворимых редуцирующих веществ не более 2%. При дроблении и рассеве необходимо применять древесину равновесной относительной влажности не более 39%, при влажности выше этого предела нарушается нормальная работа дробилок, сит и грохотов. 12 Лист КУРСОВОЙ ПРОЕКТ № док. Подпись Дата Кол.уч Изм Органическими заполнителями служат измельченная древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель, сосна, пихта) и лиственных (береза, осина, бук, тополь) пород, костра конопли и льна, измельченные стебли хлопчатника и измельченная рисовая солома. Размеры древесных частиц измельченной древесины не должны превышать по длине 40, по ширине 10, а по толщине 5 мм. Содержание примеси коры в измельченной древесине не должно быть более 10%, а хвои и листьев — более 5% по массе сухой смеси заполнителя. Содержание водорастворимых редуцирующих веществ в измельченной древесине не должно превышать 2% (данный показатель не является браковочным признаком). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2)

2) , Вт/(м

, Вт/(м ), не более

), не более