Лабораторная работа 1 Изучение процесса сушки материалов Цель работы

Скачать 184.79 Kb. Скачать 184.79 Kb.

|

|

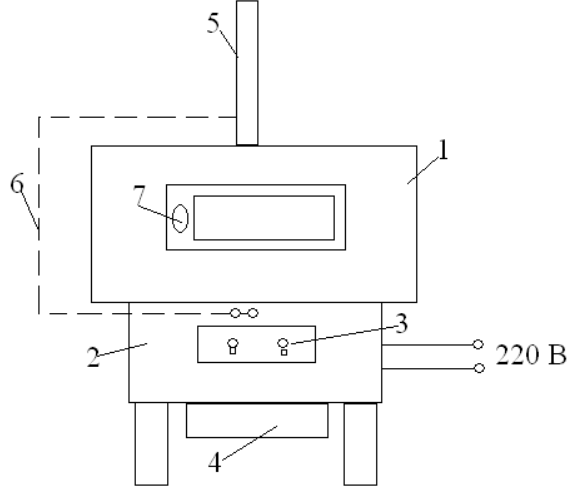

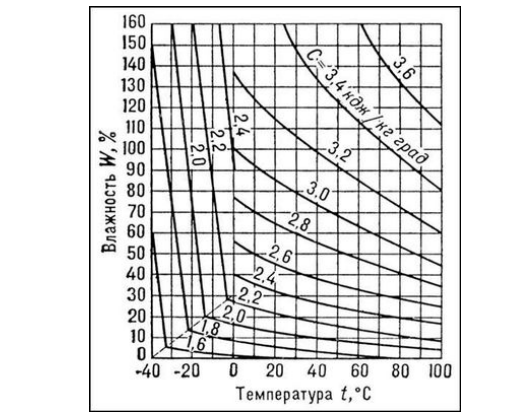

Лабораторная работа №1 Изучение процесса сушки материалов Цель работы: изучить процесс сушки, ознакомиться с основами составления теплового и материального балансов сушки. Задание: - определить скорость сушки исследуемых образцов древесины, установить влияние площади поверхности и размера образца на скорость сушки; - посчитать материальный и тепловой баланс сушки; - определить влияние температуры на скорость сушки; - определить влияние вида сушки на скорость процесса при исследовании сушки в естественных условиях и в сушильной установке. Общие положения Процесс удаления влаги из твердых и пастообразных материалов путем ее испарения широко используется в химической технологии. Высушиваемым материалам при этом удается придать необходимые свойства (например, уменьшить слеживаемость удобрений или улучшить растворимость красителей), удешевить их транспортировку, а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов. В химических производствах, как правило, применяют искусственную сушку материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе - слишком длительный процесс. Сушка - сложный диффузионный процесс, скорость которого определяется скоростью диффузии влаги из глубины высушиваемого материала. Поскольку этот процесс сопровождается подводом тепла, он является по существу тепломассообменным. Влагу можно удалять из материалов механическими способами (отжимом, отстаиванием, фильтрованием, центрифугированием). Однако более полное обезвоживание достигается путем испарения влаги и отвода образующихся паров, т.е. с помощью тепловой сушки. Этот процесс широко используется в химической технологии. Он часто является последней операцией на производстве, предшествующей выпуску готового продукта. При этом предварительное удаление влаги обычно осуществляется более дешевыми механическими способами (например, фильтрованием), а окончательное -сушкой. Такой комбинированный способ удаления влаги позволяет повысить экономичность процесса. По способу подвода тепла к высушиваемому материалу различают следующие виды сушки: 1) конвективная - путем непосредственного соприкосновения высушиваемого материала с сушильным агентом; 2) контактная - путем передачи тепла от теплоносителя к материалу через разделяющую их стенку; 3) радиационная - путем передачи тепла инфракрасными лучами; 4) диэлектрическая - путем нагревания в поле токов высокой частоты; 5) сублимационная - сушка в замороженном состоянии в вакууме. В химических производствах применяется искусственная сушка материалов в специальных сушильных установках, так как естественная сушка на открытом воздухе - процесс слишком длительный. Процесс сушки является чаще всего завершающим, реже промежуточным этапом в различных технологических процессах. Классическим примером сушки является процесс сушки древесины в деревообрабатывающей промышленности. Древесина, как и другое сырьё, может содержать различные формы влаги. Предложена следующая классификация форм связи влаги с материалом: химическая, физико-химическая и физико-механическая. Механизм процесса сушки в значительной степени определяется формой связи влаги с материалом: чем прочнее эта связь, тем труднее протекает процесс сушки. При сушке связь влаги с материалом нарушается. Химически связанная влага наиболее прочно соединена с материалом в определенных (стехиометрических) соотношениях и может быть удалена только при нагревании материала до высоких температур или в результате проведения химической реакции. Эта влага не может быть удалена из материала при сушке. В процессе сушки удаляется, как правило, только влага, связанная с материалом физико-химически и механически. Наиболее легко может быть удалена механически связанная влага, которая, в свою очередь, подразделяется на влагу макрокапилляров и микрокапилляров (капилляров со средним радиусом приблизительно больше и меньше 10° см). Макрокапилляры заполняются влагой при непосредственном соприкосновении ее с материалом, в то время как в микрокапилляры влага поступает как при непосредственном соприкосновении, так и в результате поглощения ее из окружающей среды. Влага макрокапилляров свободно удаляется не только сушкой, но и механическими способами. Физикохимическая связь объединяет два вида влаги, отличающихся прочностью связи с материалом: адсорбционно и осмотически связанную влагу. Первая прочно удерживается на поверхности и в порах материала. Осмотически связанная влага, называемая также влагой набухания, находится внутри клеток материала и удерживается осмотическими силами. Адсорбционная влага требует для своего удаления значительно большей затраты энергии, чем влага набухания. Присутствие этих видов влаги особенно характерно для коллоидных и полимерных материалов. Сушку применяют в ряде процессов химических технологий с получением порошкообразных или гранулированных продуктов из шихты. Например, производство фосфорных и некоторых азотных удобрений. В производстве цемента по полусухому способу производят подсушивание шихты до определённой влажности. Сушку используют при изготовлении полимерных материалов и плёночных изделий. В данном случае сушка необходима при удалении остатков растворителя. Особенно часто процесс сушки применяется при получении полимера по методу из раствора. В пищевой промышленности применяют сушильные установки для получения сухофруктов и долго хранящихся обезвоженных овощей. Сушка является незаменимой стадией при нанесении лакокрасочных покрытий, например при изготовлении корпусов в автомобилестроении, полиграфической промышленности и других отраслях. Типы сушильных аппаратов. По принципу действия все сушилки классифицируются на аппараты периодического и непрерывного действия; по виду используемого сушильного агента на воздушные, газовые и паровые; по величине давления в сушилке на атмосферные и вакуумные; по направлению движения материала и сушильного агента (в конвективных сушилках) - на противоточные, прямоточные, с перекрестным током; по состоянию слоя высушенного материала в аппарате – с неподвижным, движущимся, взвешенным и фонтанирующим слоем. Сушильные аппараты делят по способу подвода теплоты к высушиваемому материалу на три группы: 1. контактные; 2. конвективные (воздушные и газовые); 3. специальные сушилки. Контактные сушилки используют в тех случаях когда недопустим непосредственный контакт высушиваемого материала с сушильным агентом (газам, паром). Конвективные сушилки – аппараты, в которых испарение влаги из высушиваемого материала происходит за счет теплоты газообразного сушильного агента при контакте материала и теплоносителя. Туннельные сушилки иначе называют коридорными или канальными. Туннельные сушки используются при сушке кирпича, керамических изделий, окрашенных и лакированных металлических поверхностей, пищевых продуктов. Ленточные сушилки представляют собой камеру, в которой расположена одна или несколько движущихся лент. К недостаткам этой конструкции относится неравномерность движения ленты. Барабанные вращающиеся сушилки получили наибольшее распространение благодаря высокой производительности, несложности конструкции и возможности сушить разнообразные продукты. Распылительные сушилки применяют для сушки жидких пищевых продуктов, ферментов и растворов минеральных солей, красителей. Сушки со взвешенным (псевдоожиженным) слоем. Применяется для сушки многих сыпучих материалов (зерна, минеральных солей, угля) а также паст и растворов. Пневматические сушилки применяют для интенсивного удаления свободной (поверхностной) ванне, линейная скорость в сушильной трубе должна быть больше скорости уноса высушиваемых частиц. Сушка топочными газами. В настоящее время все более широкое распространение приобретает сушка топочными газами, используемыми для сушки не только неорганических, но и органических материалов. Это объясняется в первую очередь тем, что температура топочных газов значительно выше температуры воздуха, нагреваемого перед сушкой. В результате влагопоглощающая способность газов во много раз больше влагопоглощающей способности воздуха и соответственно больше потенциал сушки. В качестве сушильного агента применяются газы, полученные либо сжиганием в топках твердого, жидкого или газообразного топлива либо отработанные газы котельных, промышленных печей или других установок. Используемые для сушки газы должны быть продуктами полного сгорания топлива и не содержать золы и сажи, загрязняющих высушиваемый материал в условиях конвективной сушки. С этой целью газы подвергаются сухой или мокрой очистке перед поступлением в сушилку. Обычно температура топочных газов превышает предельно допустимую для высушиваемого материала и поэтому их разбавляют воздухом для получения сушильного агента с требуемой температурой. Сравнивая величину удельного расхода тепла в сушилке с топочными газами с удельным расходом тепла в воздушной сушилке, работающих при одинаковых начальных и конечных параметрах сушильного агента, можно установить, что удельный расход тепла на 1 кг испаренной влаги больше в газовых сушилках, чем в воздушных. Однако критерием сравнения указанных сушилок должен быть не удельный расход тепла, а расход топлива на 1 кг испаренной влаги, который ниже для сушилок, работающих на топочных газах. Экономия топлива, а также меньшие капитальные затраты (в связи с отсутствием воздухонагревательных устройств) относятся к числу преимуществ сушки топочными газами по сравнению с сушкой горячим воздухом. Материальный и тепловой балансы сушки. Материальный баланс сушки. Для составления баланса обозначим  - количество исходного влажного материала, поступающего на сушку, кг/ч; - количество исходного влажного материала, поступающего на сушку, кг/ч;  -количество высушенного материала, кг/ч; -количество высушенного материала, кг/ч;  , ,  - начальная и конечная влажности материала, %; W - количество удаляемой при сушке влаги, кг/ч. Тогда материальный баланс запишется в виде: - начальная и конечная влажности материала, %; W - количество удаляемой при сушке влаги, кг/ч. Тогда материальный баланс запишется в виде:по всему материалу G1=G2+W, (1) по абсолютно сухому веществу  = =  = = Обычно целью составления материального баланса является определение количества влаги W, удаляемой при сушке: W=G1-G2, (3) Используя соотношение (2), уравнение (3) можно записать в виде W=  Если количество влаги W известно, то из уравнения (4) можно определить количество высушенного материала G2. Тепловой баланс сушки. Пусть на сушку поступает Gl исходного влажного материала, имеющего температуру Т1, °С. В сушилке из материала испаряется W влаги и удаляется G2 высушенного материала при температуре Т2 с теплоемкостью см и теплоемкостью воды св, Дж/(кг× град). В сушилку подается L, кг/ч абсолютно сухого воздуха. Перед калорифером воздух имеет энтальпию I0, Дж/кг сухого воздуха; после нагрева, т. е. на входе в сушилку, энтальпия воздуха повышается до I1 сухого воздуха. В процессе сушки в результате передачи тепла материалу, поглощения испаряющейся из материала влаги и потерь тепла в окружающую среду энтальпия воздуха изменяется, и на выходе из сушилки энтальпия отработанного воздуха равна I2, Дж/кг сухого воздуха. Количество тепла, подводимое в калорифер, обозначим через QK. Тогда с учетом потерь тепла сушилкой в окружающую среду Qп имеем LI0+G2cmT1+WcвT1+Qк=LI2+G2cмT2+Qп, (5) Из этого уравнения можно определить общий расход тепла на сушку QK: Qк=L(I2-I0)+G2cм(T2-T1)-WcвT1+Qк, (6) Разделив обе части последнего уравнения на W, получим выражение для общего расхода тепла на 1 кг испарившейся влаги: qк=l(I2-I0)+qм-cвT1+qп, l = L/W, qп = Q/W, qм=(G2cм(T2-T1))/W, (8) l = L/W – удельный расход теплоносителя, 1/ч. q = Q/W- удельный расход тепла, Дж/кг. Приборы и материалы Шкаф сушильный с регулированием температуры, вентилятор имитатор естественной сушки, весы рычажные, набор масс, образцы влажной древесины различного размера. Описание лабораторной установки Установка сушилки конвективного воздушного типа периодического действия моделирующая производственные процессы сушки приведена на рис.1. При включении установки тумблеры нагрева «основной» и «дополнительный» установить в положение «вкл». Через 5 минут работы тумблер «дополнительный нагрев» выключить. Сушильная установка, моделирующая процесс сушки в естественных условиях представляет собой вентилятор в кожухе, на котором размещаются исследуемые образцы. Поток воздуха обеспечивает конвективный процесс сушки в условиях комнатной температуры.  сушильная камера, 2 – блок управления, 3 – включатели нагрева, 4 – нагревательный элемент, 5 – термометр-терморегулятор, 6 – обратная связь от термометра к блоку регулирования температуры, 7 – дверца для загрузки образцов в сушильную камеру. Рис.1. Сушильная установка Ход работы. Определение влияния площади поверхности (объёма) образца на скорость сушки. Выбирают из ёмкости с водой влажные четыре образца древесины различного размера, так чтобы каждый следующий отличался от предыдущего по объему в два раза. Взвешивают их исходную массу. Затем располагают взвешенные кусочки в сушильный шкаф, устанавливая на терморегуляторе предварительно за 15-20 минут до начала процесса сушки температуру, заданную преподавателем. Провести процесс сушки, взвешивая все высушиваемые образцы четыре раза с раз периодом в 15 минут (0→15→30→45 мин). Построить графическую зависимость потери массы каждого образца для каждого временного интервала в процентах от времени сушки. Потерю массы определить по формуле: ∆= (m0-mi)/m0*100% где m0 – начальная масса образца, г, mi – масса образца после сушки на определенном временном интервале, г. Для каждого временного интервала сушки каждого образца определить скорость сушки – это количество влаги, удаляемое с единицы поверхности образца в единицу времени. v  где Δm – потеря массы образца за конкретный временной интервал, г; S – площадь поверхности образца, см2 ; t – время сушки, мин. Поверхность образца определить, измеряя линейные размеры граней, принимая, что образцы имеют форму параллелепипеда. Сделать выводы о влиянии размеров образца (поверхности) на скорость сушки. 2. Расчет теплового и материального балансов сушки. Рассчитать тепловой и материальный балансы сушки, принимая, что конечная влажность высушенных образцов равна 8%. По уравнению 2 определить начальную влажность древесины. G1 и G2 принять массу большего образца древесины. Записать уравнение материального баланса в виде уравнения 3. Для теплового баланса определить количество тепла необходимого для сушки по уравнению 6. Энтальпия влажного воздуха (Дж/кг) при температуре t (°C) и соотношении смеси r (г воды/кг воздуха) определяется следующим образом: I = 1,00464×t + 0,001846×r × t +2,5×r Энтальпия абсолютно сухого воздуха составляет 0 кДж/кг. Исходную влажность воздуха принять равной 75% и содержание влаги в исходном воздухе равно 14,5 г/кг. Среднюю влажность воздуха на выходе из сушилки определить исходя из количества влаги, выделившейся за все время сушки из большего образца древесины. Добавочную влажность воздуха (г/кг), которая возникла в результате попадания в воздух влаги в процессе сушки определяют по формуле: ΔW=Δm/(0,05×t×1,29) где – Δm – потеря массы образца в процессе сушки, г; 0,05 – производительность вентилятора, м3 /мин; t – время сушки, мин; 1,29 – плотность воздуха, кг/м3 . Влажность воздуха после сушки будет составлять 14,5+ ΔW г/кг. Теплоемкость воздуха составляет Сp=1,0048*103Дж×кг-1 ×К-1 . Теплоемкость воды равна 4200 Дж/(кг×К) Теплоёмкость древесины (cм) мало зависит от породы в зависимости от влагосодержания определить по диаграмме рис.3. Использовать среднее арифметическое значение влажности образца между начальным и конечным значением (8%). При использовании температур сушки выше 1000 С принимать значение теплоёмкости как для 1000 С. Тепло затраченное калорифером на нагрев воздуха и материала (Qк , Дж) определяется по формуле: Qк=1200×t где – 1200 Вт – мощность сушильной установки, Вт; t – время сушки, с.  Рис.3. Зависимость теплоёмкость древесины от влажности и температуры Обработка полученных результатов Результаты выполнения работы представить в виде следующих таблиц и графиков. Таблица 1 Влияние площади поверхности образца на скорость сушки

По результатам таблицы строят график зависимости скорости сушки исследуемых образцов от времени. Контрольные вопросы. Что такое сушка? Виды сушки по способу подвода тепла к высушиваемому материалу? Виды сушильных аппаратов по способу подвода теплоты к высушиваемому материалу? В каком виде можно представить материальный баланс сушки? Ознакомьтесь с лабораторной установкой и ходом работы. Дайте характеристику теплового и материального баланса сушки. |