Лабораторная работа 1. Подготовка геометрической информации для контурной обработки детали на токарном станке с чпу цель работы

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

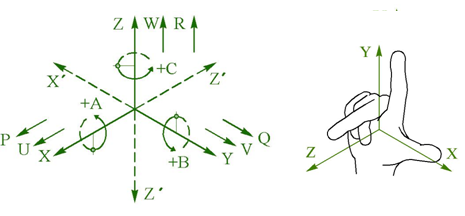

Лабораторная работа №1. Подготовка геометрической информации для контурной обработки детали на токарном станке с ЧПУ 1.1. ЦЕЛЬ РАБОТЫ Цель работы – научиться осуществлять подготовку геометрической информации для разработки управляющей программы при контурной обработке детали на токарно-винторезном станке с ЧПУ мод. 16К20Ф3. 1.2. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ 1.2.1. Системы координат станков с ЧПУ Работа станка с ЧПУ тесно связана с системами координат, оси которых располагают параллельно направляющим станка, что позволяет при программировании обработки указывать направления и величины перемещений рабочих органов. Система координат станка – это координатная система, в которой определяются начальные, текущие и предельные положения рабочих органов станка. Система координат станка является главной расчетной системой, относительно которой задается положение всех других систем координат (детали, программы, инструмента). Если у станка с ЧПУ имеется несколько рабочих органов, несущих инструмент, то используют следующие обозначения координатных осей и соответствующих им перемещений (рис. 1.3 а): X, Y, Z – первый рабочий орган; U, V, W – второй рабочий орган (вторичные оси); P, Q, R –третий рабочий орган (третичные оси). Круговые перемещения рабочих органов, несущих инструмент, обозначают буквами: А – вокруг оси Х; В – вокруг оси Y; C– вокруг оси Z. Следует отметить, что к круговым перемещениям не относится вращение шпинделя. Положительные направления движения заготовки относительно неподвижных частей станка указывают оси X', У', Z', направленные противоположно осям X, Y, Z. Для обеспечения единства методов подготовки управляющих программ для всех станков с ЧПУ принята стандартная система координат, которая должна удовлетворять следующимтребованиям: 1. Стандартная система координат является правой прямоугольной системой координат, то есть координатные оси в данной системе ориентированы относительно друг друга определенным образом. Для запоминания расположения осей в правой системе координат можно воспользоваться правилом правой руки: направлениям осей Х, Y, Z соответствует расположение большого, указательного и среднего пальцев правой руки (рис. 1.3, б).

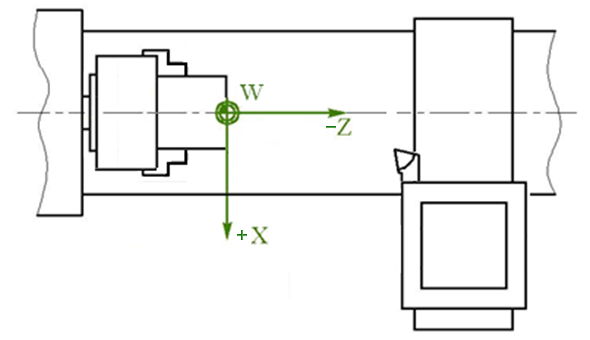

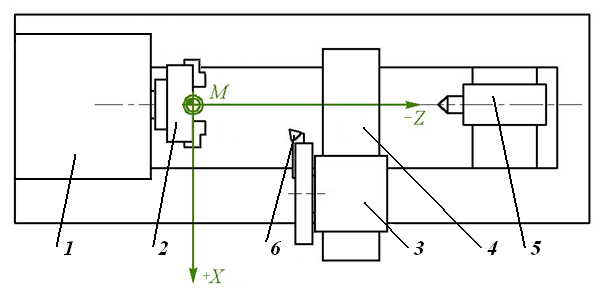

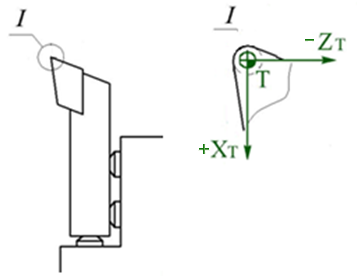

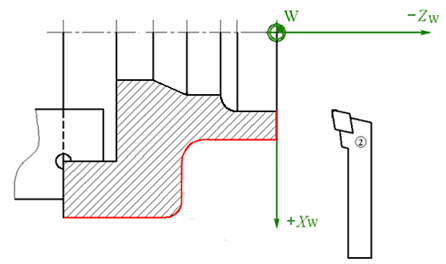

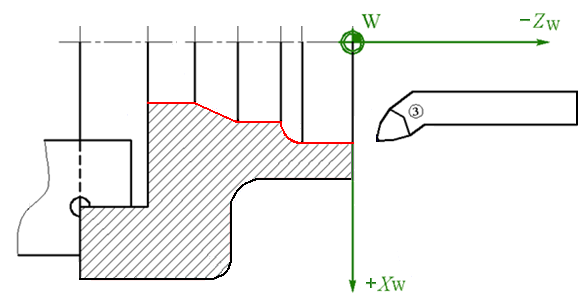

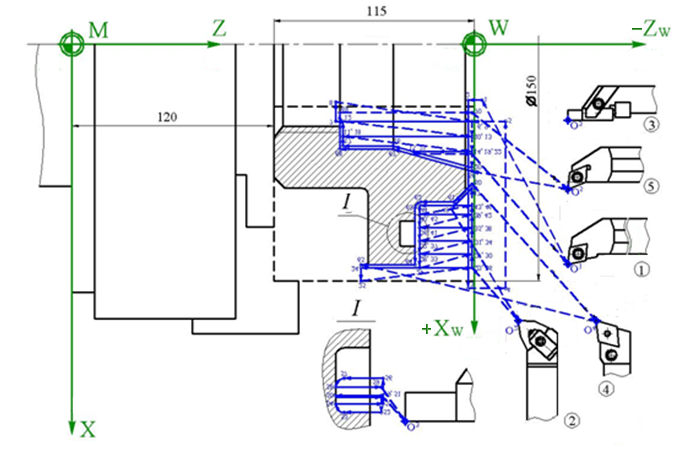

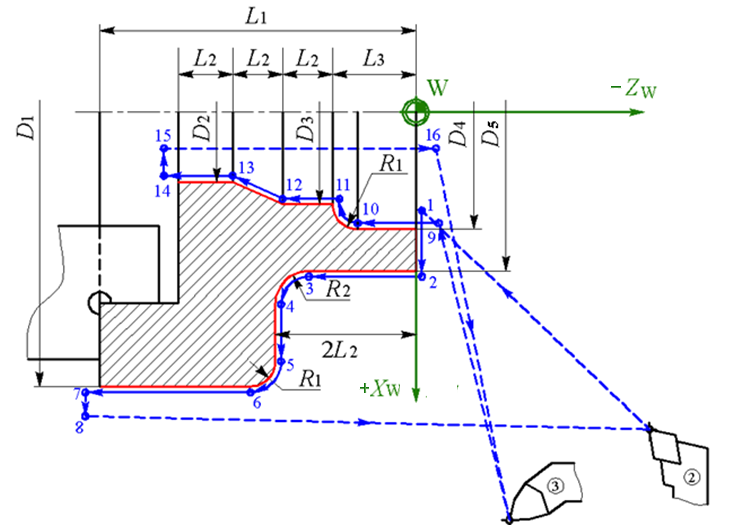

2. При использовании стандартной системы координат нуль станка фиксируется относительно рабочего органа несущего заготовку в таком положении, при котором все перемещения станка задаются положительными координатами. 3. Ось Z стандартной системы координат принимается параллельной оси вращения шпинделя, а за ось Х выбирается ось, вдоль которой возможно большее перемещение. 4. Положительные направления осей X, Y, Z принимаются такие, в которых инструмент удаляется от заготовки. 1.2.2. Система координат детали и инструмента токарного станка с ЧПУ Для удобства подготовки управляющих программ помимо системы координат станка также используются системы координат детали и инструмента. Система координат детали – это координатная система, в которой определены всеразмеры данной детали и заданы координаты опорных точек траектории инструмента. Система координат детали является главной системой при программировании обработки. Начало системы координат детали обозначают буквой W и символом  Рис. 1.4. Пример расположения системы координат детали при обработке на токарном станке с ЧПУ 1.2. Система координат станка токарно-винторезного станка мод. 16К20Ф3  Рис. 3. Система координат токарно-винторезного станка мод. 16К20Ф3. 1 – шпиндельная коробка; 2 – трехкулачковый патрон; 3 – инструментальная револьверная головка; 4 – суппорт; 5 – задний центр; 6 – режущий инструмент. Система координат токарно-винторезного станка мод. 16К20Ф3 представлена на рис. 3. Положительным направлением по оси поперечного перемещения Xпринято перемещение инструмента от центра заготовки к оператору, а отрицательным направлением по оси продольного перемещения Z–перемещение режущего инструмента от трехкулачкового патрона в сторону заднего центра. При этом глобальный ноль системы отсчета координат станка находится в точке М. В качестве системы координат детали наиболее часто используется правая прямоугольная система координат. Кроме того, в качестве системы координат детали могут быть использованы цилиндрическая и сферическая координатные системы. Например, цилиндрическую систему координат удобно использовать при сверлильно-расточной обработке, когда обрабатываемые отверстия расположены по окружности. Для упрощения разработки УП при выборе положения системы координат детали необходимо обеспечить следующие требования: направления осей системы координат детали следует принимать такими же, как у системы координат станка; координатные плоскости необходимо совмещать с поверхностями технологических баз или располагать параллельно; нуль детали требуется выбирать таким, чтобы все или большая часть опорных точек имели положительные координаты; координатные оси следует совмещать с осями симметрии детали или выносными линиями, от которых проставлено наибольшее число размеров. Система координат инструмента – это координатная система, которая предназначена длязадания положения режущей части инструмента относительно державки. Начало системы координат инструмента обозначают буквой T и символом  Рис. 1.5. Примеры размещения системы координат инструмента токарного станка с ЧПУ относительно его режущей части. На станках с ЧПУ режущий инструмент может осуществлять работу совместно со вспомогательным инструментом (державкой). Все вместе это образует инструментальный блок, который позволяет производить настройку инструмента вне станка. Система координат инструмента представляет собой правую координатную систему, которая жестко связана с инструментальным блоком, состоящим из режущего и вспомогательного инструментов. Положение система координат инструмента должно удовлетворять следующим требованиям: оси системы координат инструмента должны быть параллельны соответствующим осям стандартной системы координат; нуль координат инструмента Т должен быть совмещен с базовой точкой инструментального блока, положение которой зависит от особенностей установки блока на станке. На рис. 1.5 представлены примеры размещения системы координат в соответствии с указанными правилами, где в качестве инструментов выступают токарный резец и произвольный осевой инструмент (фреза, сверло и др.). Положение режущей части инструмента характеризуется положением его вершины и режущих кромок. Вершина инструмента задается точкой Р, которая располагается в центре закругления инструмента и называется центром инструмента (рис. 1.5). Центр инструмента Р используется в качестве расчетной точки при вычислении траектории инструмента, а сама траектория представляет собой множество положений точки Р. Исходная точка О – точка, с которой начинается работа поуправляющей программе. Перед началом обработки центр инструмента совмещен с нулем программы. Исходную точку выбирают исходя из соображений минимизации вспомогательных перемещений инструмента. 1.2.3. Особенности построения технологического маршрута обработки детали. обеспечение удобства и безопасности смены инструмен  Рис. 1.6. Маршрут обработки наружной поверхности детали «втулка 02.18.00.001».  Рис. 1.6. Маршрут обработки внутренней поверхности детали «втулка 02.18.00.001». 1.2.3. Особенности построения расчетно-технологической карты Расчетно-технологическая карта (РТК) представляет собой технологический документ, который содержит законченный план обработки детали на станке в виде графического изображения траектории движения инструмента со всеми необходимыми пояснениями и расчетными размерами. По данным РТК технолог-программист, не обращаясь к чертежу детали или каким-либо другим источникам, может полностью составить текст управляющей программы. Можно выделить следующие этапы оформления РТК: Вычерчивают в масштабе контур детали, подлежащий обработке и контур заготовки с указанием всех размеров, необходимых при программировании. Намечают контуры расположения приспособлений, т. е. необходимых базирующих элементов и прижимов для крепления детали. Наносят траекторию движения центра инструмента для каждого из используемых инструментов. При этом рабочие перемещения инструмента обозначают сплошными линиями, а холостые (ускоренные) перемещения – прерывистыми линиями. На траектории инструмента отмечают и обозначают цифрами опорные точки траектории и ставят стрелки, указывающие направление движения. При необходимости указывают места контрольных точек и точек остановки, необходимых для смены инструмента, изменения частоты вращения шпинделя, переустановки детали и др., указывают продолжительность остановки в секундах. Наносят дополнительные данные, тип станка, наименование и материал детали, особенности заготовки и ее крепления, параметры инструмента и режимы его работы на отдельных участках траектории и пр. Пример оформления РТК представлен на рис. 1.6.  Рис. 1.6. Расчетно-технологическая карта При построении траектории движения центра инструмента на РТК необходимо соблюдать следующие правила: 1. Подводить инструмент из исходного положения к обрабатываемой поверхности необходимо на ускоренной подаче (быстром ходу) по минимальной и в тоже время безопасной траектории. При этом необходимо предусмотреть некоторую величину недохода (1 ÷ 2) мм до детали, чтобы не допустить столкновения детали и режущего инструмента. 2. В конце обработки открытых участков поверхности детали необходимо предусмотреть перебег (1 ÷ 2) мм, чтобы гарантированно, без брака (заусениц) закончить обработку поверхности детали. 3. В конце обработки поверхности детали, перед сменой режущего инструмента необходимо на рабочем ходу отвести режущий инструмент на (1 ÷ 2) мм от поверхности детали по безопасной траектории. 4. Недопустимы остановка обработки или изменение величины рабочей подачи в процессе резания. Это сопровождается поломкой режущего инструмента и повреждением обрабатываемой поверхности. Перед остановкой обработки или изменением величины рабочей подачи необходимо отвести инструмент от обрабатываемой поверхности.  Таблица . Числовые значения координат X, Z опорных точек относительно нуля детали«втулка 02.18.00.001».

1.3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1. Изучить методические указания к лабораторной работе. 2. Получить задание для выполнения работы (варианты задания к лабораторной работе представлены в приложении). 3. Построить расчетно-технологическую карту обработки заданной детали по выделенному контуру. Произвести расчет координат опорных точек на контуре детали. 4. Оформить и защитить отчет по лабораторной работе. СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ Серебреницкий, П. П. Программирование автоматизированного оборудования: учеб. для вузов: В 2 ч. Ч. 1. / П. П. Серебреницкий, А. Г. Схиртладзе. – М.: Дрофа, 2008. – 576 с. Серебреницкий, П. П. Программирование автоматизированного оборудования: учеб. для вузов: В 2 ч. Ч. 2. / П. П. Серебреницкий, А. Г. Схиртладзе. – М.: Дрофа, 2008. – 301 с. Ловыгин, А. А. Современный станок с ЧПУ и CAD/CAM система / А. А. Ловыгин, А. В. Васильев, С. Ю. Кривцов. – М.: Эльф ИПР, 2006. – 286 с. Сосонкин, В. Л. Системы числового программного управления: учебн. пособие / В. Л. Сосонкин, Г. М. Мартинов. – М.: Логос, 2005. – 296 с. Устройство ЧПУ NC-110, NC-200, NC-210. Руководство оператора. – СПб.: Балт-Систем, 2004. – 150 с. Каштальян, И. А. Обработка на станках с числовым программным управлением: справ. пособие / И. А. Каштальян, В. И. Клевзович. – Мн., 1989. – 271 с. 7. Босинзон, М. А. Современные системы ЧПУ и их эксплуатация / М. А. Босинзон; под ред. Б. И. Черпакова. – 2-е изд., стер. – М.: ИЦ Академия, 2008. – 192 с. Приложение Таблица 1 Зскизы и характеристики режущего инструмента для токарной обработки.

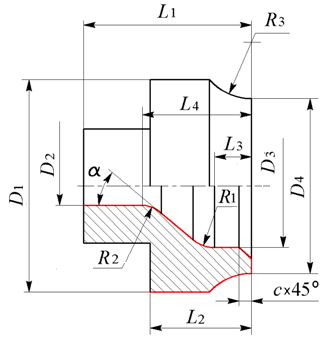

Варианты задания:  Рис. . Эскиз обрабатываемой детали для вариантов 1, 3, 5, 7, 9. Таблица . Размеры обрабатываемой детали для вариантов 1, 3, 5, 7, 9.

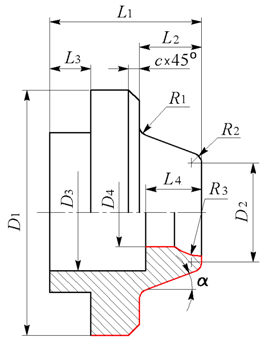

Рис. . Эскиз обрабатываемой детали для вариантов 2, 4, 6, 8, 10. Таблица . Размеры обрабатываемой детали для вариантов 2, 4, 6, 8, 10

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||