лаб 1 монтаж. Лабораторная работа 1 Разборка и сборка механизмов и основных узлов технологических машин

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

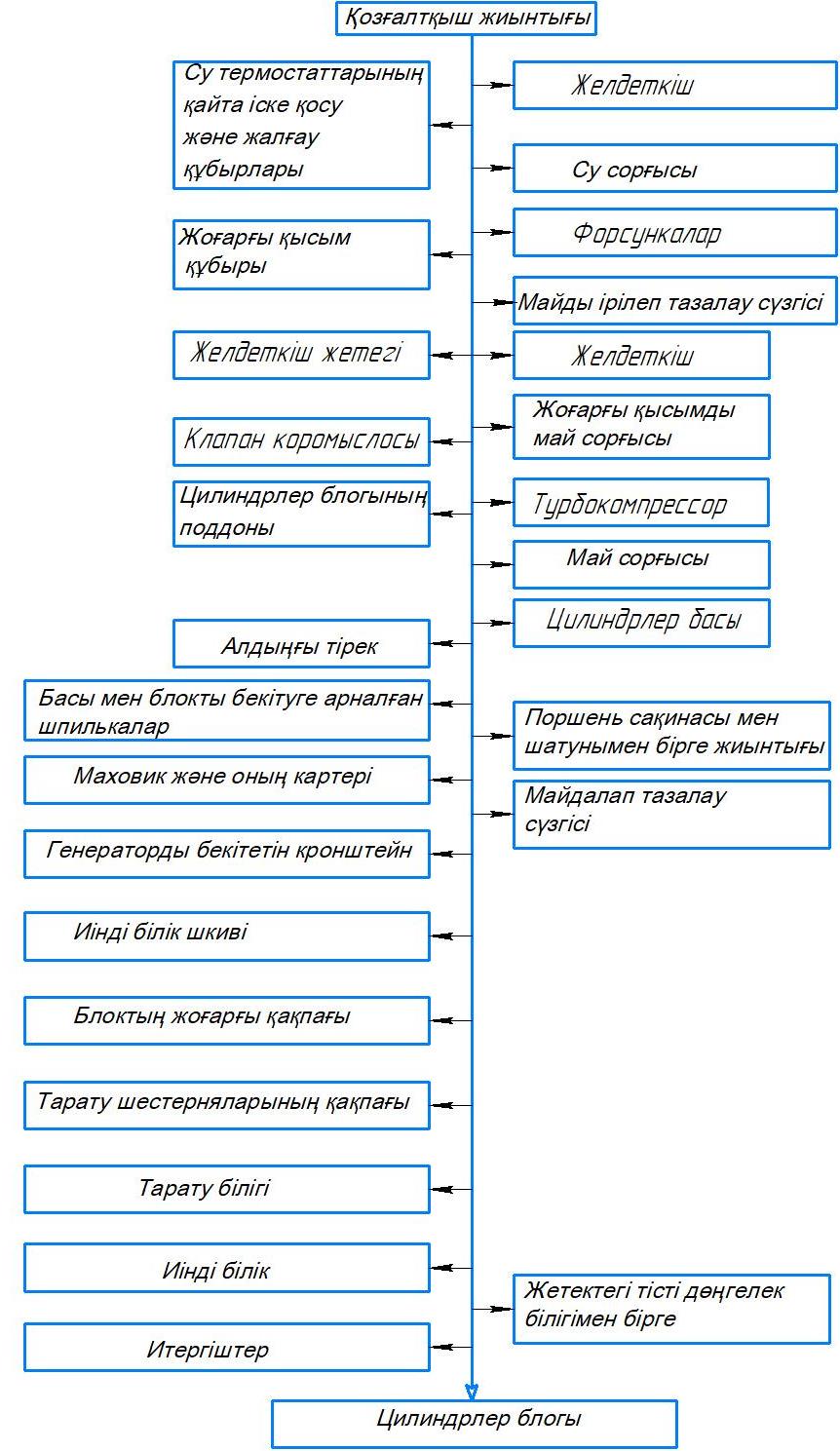

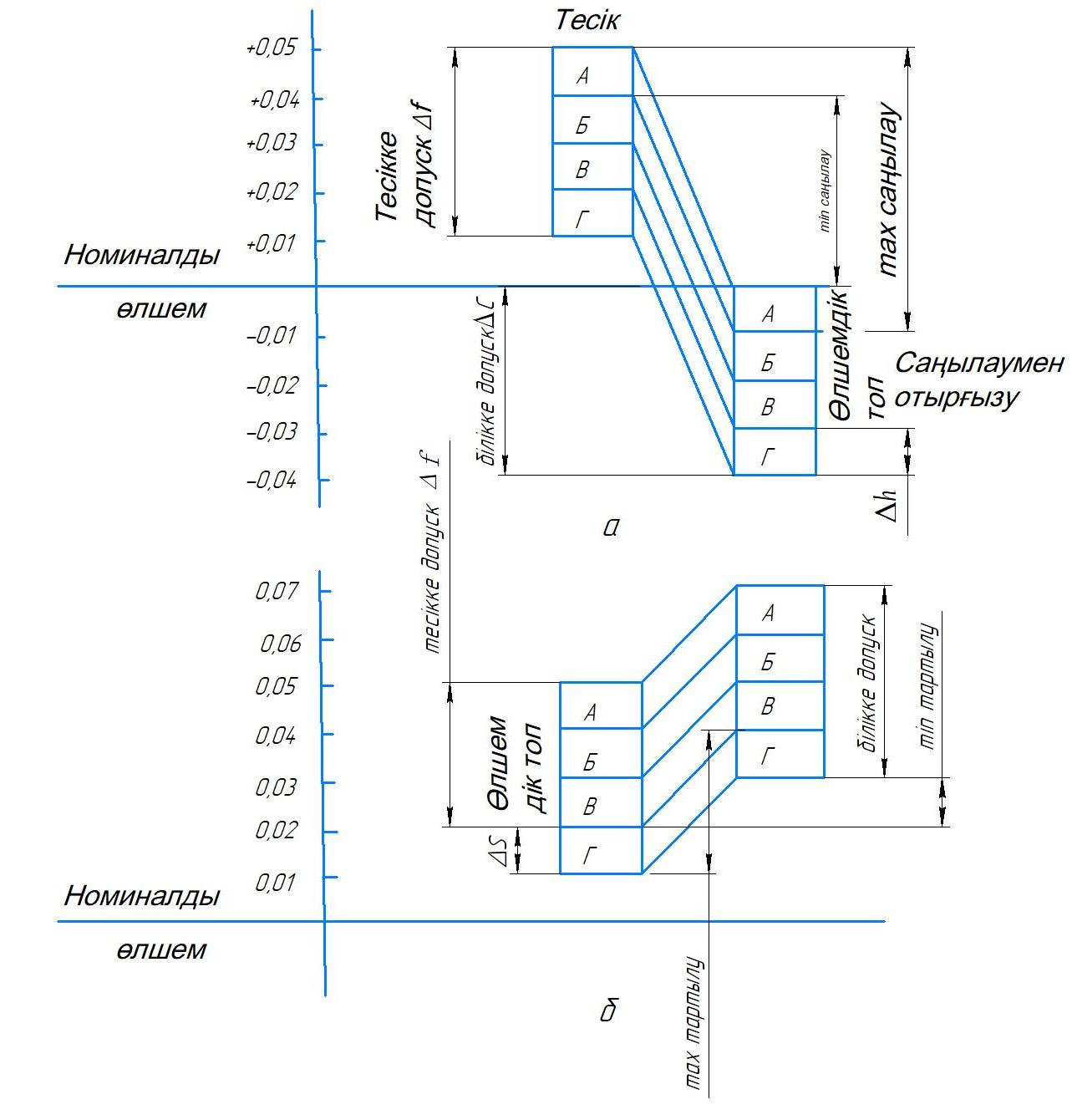

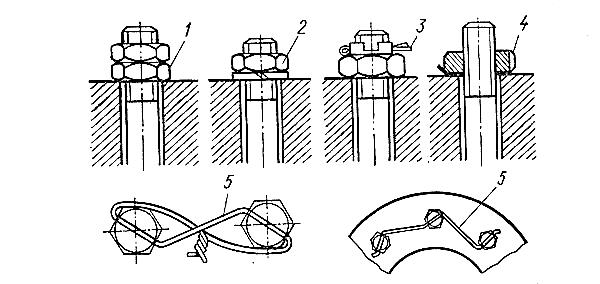

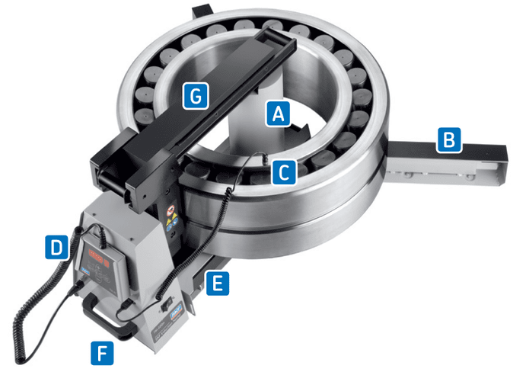

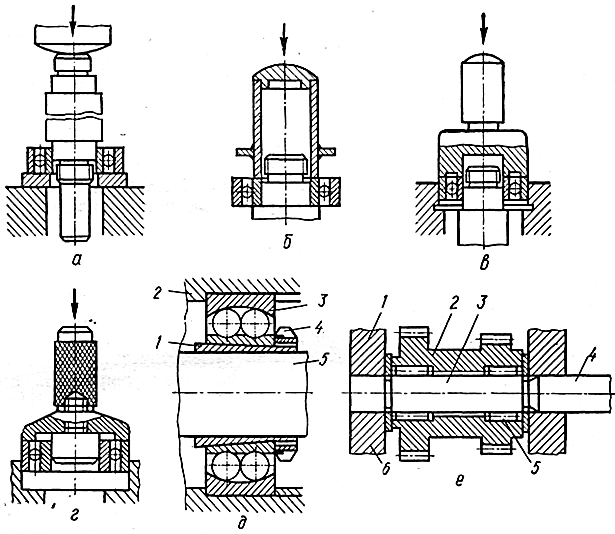

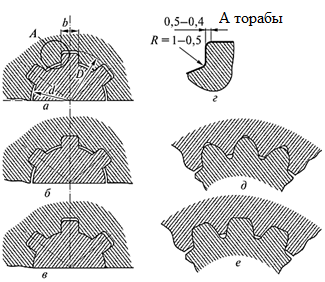

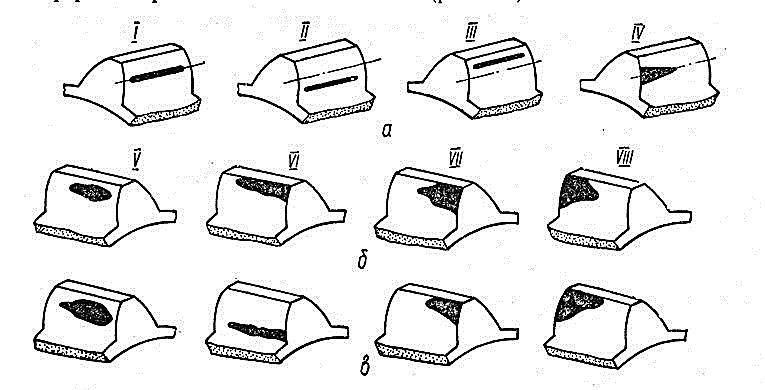

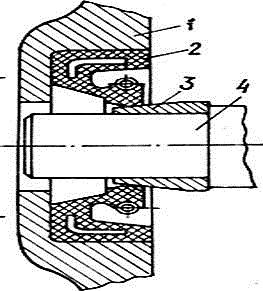

Лабораторная работа №1 Разборка и сборка механизмов и основных узлов технологических машин. Цель работы: объяснить основные способы и способы разборки и сборки механизмов и узлов. План: 1. Общие правила приемки машин в ремонт. 2. Технологические процессы разборки и сборки машин Требования и рекомендации к выполнению. 3. Возможности сбора узлов. 4. Сбалансированные детали и узлы. 5. Рабочие машины и механизмы. 6. Оборудование, приборы, инструменты. Необходимое оборудование (инструменты, материалы): 1. Технологическая карта разборки машин и оборудования. 2. Машины и оборудование различной сложности. 3. Для разъединительных и нажимных муфт - 1 шт. 6. Индикаторы часового типа со штативом (МЭМСТ 577 - 60), шкала делений 0,01 - 4 шт. 8. Глубиномер микрометрический (МЭМСТ 7470-67), ценовая шкала 0,01 мм, предел измерения 0...25 мм, 1-2 шт. 9. Окрики (ГОСТ 882-64, L=100 мм. Комплект №2, 3 шт.) 10. Сантехнические уровни (МЭМСТ 9416-60), 2 группы,  = 200мм, 2 шт. = 200мм, 2 шт.11. Микрометры плоские (МЭМСТ 6507-60), цена деления 0,01 мм - 1 шт. 12. Швы (MEMST 7948-63) - 2 шт. 13. Туфли на танкетке – 5 шт. 14.  Уголки плоские (MEMST 3749 - 65), A=250мм, B=165мм, h=5мм - 2 шт. Уголки плоские (MEMST 3749 - 65), A=250мм, B=165мм, h=5мм - 2 шт.15. Универсальные зажимы (скопы), позволяющие использовать регулировочные винты, микрометрические штангенциркули или часовые индикаторы - 2 - 3 шт. Теоретические основы: Более простая по конструктивной форме машина состоит как минимум из трех частей: - исполнительный (или рабочий ) механизм; - передаточный (или приводной ) механизм; - моторный механизм ( электродвигатель). структуре рабочего цикла все технологическое оборудование классифицируется на машины и аппараты периодического и непрерывного действия. Кроме того, имеется также небольшое количество полунепрерывного технологического оборудования. Общие правила приемки машин в ремонт. Процесс приемки и сдачи машины в ремонт включает в себя следующие основные этапы: - подготовка к ремонту автомобиля; - доставка автомобиля в ремонтную мастерскую: - подготовка приемо-сдаточной документации. Подготовку машины к ремонту можно производить на месте эксплуатации и в ремонтной мастерской. Начало подготовки: - очистка системы выщелачивания (5% HCL/H2O-1:10, Na2CO3/H2O-1...1,5:10; - чистка двигателя и трансмиссии - слив незастывших жиров (после окончания смены); - заправка дизельным топливом; - 5-10 минут работы коробки передач на холостом ходу ; - 3-5 минут проворачивания вала пусковыми устройствами двигателя; - мониторинг и диагностика. - целью контроля является контроль сборки, наличия дефектов, величины остаточного ресурса агрегатов, определение необходимости ремонта (вида ремонта); - диагностика на основе технических показателей и показателей встроенных контрольно-измерительных приборов (количество компрессии, давление масла, дырки, задымленность, наличие ударов и посторонних шумов и др.), расход топлива и смазки, наличие дефектов и др.). Диагностику с зажиганием двигателя необходимо делать перед сливом масла. Подготовка технической документации - зафиксировать результаты заводского паспортно-технического осмотра и диагностики, объем работ, выполненных машиной до ремонта (контрактный номер эт. га, моточасов, км. израсходованного топлива, пробег и т.д.); - лист регистрации дефектов - наименование машины, марка, заводской (заводской) номер, исполнение, перечень сборочных единиц и деталей, подлежащих замене или ремонту, перечень запасных частей и материалов, необходимых для ремонта; - акт приема-передачи - 2 экз., подписи представителей сторон, эксплуатация машины с начала эксплуатации до последнего ремонта, техническое состояние узлов и сборочных единиц, поврежденные узлы и детали, сборка машины. Требования к комплекту машин, подлежащих ремонту, могут быть установлены сторонами на договорной основе. Общие правила предусматривают ремонт тракторов комплектом, автомобилей 1 комплектом - полным комплектом, 2 комплектом - без кузова (без платформы, фургона) и без деталей для крепления их к раме. Шины и аккумуляторы (если они не отремонтированы или заменены) не отчуждаются и возвращаются заказчику вместе с отремонтированной машиной. Технологические процессы разборки и сборки машин. Разбирать после стирки или чистки. Порядок разборки. - отдельные сборочные единицы и участки - отдельные детали; - разборка в пределах, необходимых для ремонта (рисунок 1); - общая последовательность разборки производится для обеспечения доступа к узлам и частям по мере необходимости: капот, кабина, ограждения, топливные и другие баки, двигатель, механизмы управления и силовые, ходовая часть. Технология разборки определяется техническими требованиями и инструкциями, изложенными в технологических картах и другой технической документации. Технологическое обеспечение - перечень инструментов, приспособлений, стендов, опор, грузоподъемных механизмов и другого оборудования, отображаемый на технологических картах. Общие характеристики и рекомендации: - разборка сборочных единиц (двигатель, масляные насосы, стартер, генераторы и др.) на участках или рабочих местах для ремонта:  Фигура 1. Технологическая схема разборки двигателя - топливные насосы, форсунки, масляный фильтр, система смазки или гидравлический масляный насос, гидрораспределитель, турбонагнетатель, генератор, стартер, реле-регулятор и т. д. Разборка после предварительной проверки на стендах: - для разборки резьбовых соединений использовать инструменты, обеспечивающие сохранность винтов: ключи необходимых видов, ключи для проворачивания шпилек, механизированные инструменты и т. п.; - шпильки лучше оставить на месте, если они не мешают ремонтным работам; - перед разборкой винтовых соединений при необходимости очистить и смазать свободную часть винта; - предотвратить развал резьбовых частей; - гидравлические (винтовые) выталкиватели и прессы для обеспечения сохранности деталей при разборке соединений (пальцы, подшипники качения, шестерни и т.п.) с гарантированным вытягиванием, а также дополнительные инструменты - направляющие (гнезда), наружные зажимы (рамки) , и т.д. . б. нужно использовать; - не допускается разборка деталей, работающих с парой: шатун-крышка, крышка коренного подшипника-гнездо концевого подшипника, втулка-поршень (если не подлежит замене), шестерня главной передачи, плунжерные пары, золотник-корпус гидрораспределителя , так далее.; - перед разборкой для сохранения равновесия при сборке определить взаимное расположение деталей в точках вращения (муфта сцепления, трансмиссия и т.п.); - при текущем ремонте необходимо сохранить паровые детали (если они соответствуют техническим требованиям) и обеспечить сохранение их первоначального взаимного расположения (шлицевые валы и шестерни, нагрузки регулятора и т.п.) с помощью знак.); - перед разборкой пар (конических подшипников, конических пар шестерен, винта и ролика рулевого механизма и др.), подлежащих регулировке в процессе эксплуатации для контроля годности деталей, убедиться в возможности ее дальнейшей регулировки ( наличие регулировочного резерва); - обратите внимание на кольцо (вал или отверстие), установленное с усилием при разборке шарниров подшипника; - размещение сломанных деталей в стеллажах, подставках, контейнерах и т.п. б. положить в миску; - во избежание дефектов (перегибов, царапин и т.п.) запрещается складывать детали в тару. Типичное резюме и особенности дизайна сайта. Технологический процесс перед сборкой – сборка. Сборка – это подбор деталей по номенклатуре (списку), количеству, размеру и массе. Для определения номенклатуры и количества деталей можно использовать сборочную карту или технические условия, а также каталог деталей машин и сборочных деталей. При сборке многих «ответственных» соединений используется выборочный метод увеличения их рабочего ресурса. Для этого допустимое поле перекрывающихся частиц разбивается на несколько размерных групп и собирается внутри них (рис. 2). Таким образом поршни и гильзы, поршневые пальцы в штоках, распределители гидросистем, поршневые пары ТНВД и др.  а - с отверстием; б-тяга Фигура 2. Расстановка размерных групп при выборочной сборке пар Сборка – соединение деталей попарно. Собирает узлы и сборочные единицы из стыков и крепежных деталей. Сборочные единицы, смонтированные на раме или соединенные между собой, составляют машину. Таким образом, при сборке редуктора валы и подшипники, валы (оси) и шестерни, подшипники и корпус образуют соединение Валы и шестерни вместе с подшипниками и шестернями образуют следующие узлы: первичный, вторичный, промежуточный вал. , промежуточный вал, балансир блока заднего привода, механизм переключения передач, установленный в корпусе, образует сборочную единицу - коробку переключения передач. Качество строительства определяется следующими основными факторами: - тщательная очистка (промывка) деталей, используемых при сборке; - соответствие геометрических параметров деталей и участков, шероховатости поверхности, массы, неравномерности (неровностей) параметрам, указанным в технической документации; - качество составления резюме и сайтов; - рекомендуемая смазка, лакировка, покрытие и т.д. использование материалов, уплотнительных и запорных элементов и т.п.; - соблюдение регламентированных технологических режимов и требований при сборке: усилие затяжки и последовательность резьбовых соединений, температура деталей при сборке, направление усилия, прилагаемого к деталям при уплотнении, и т.д. Типичные пары: - резьбовые соединения; - подвижные соединения (контакт с отверстием); - несъемные соединения (натяжные или герметизирующие); - шестерни - цепные и ременные передачи; - шпоночные и пазовые соединения; - косые (конические) суставы; - контакт валов (осей) с подвижными уплотнениями; - шарнирные соединения; - соединения с помощью заклепок. Сборка резьбовых соединений составляет 25-30% от общей трудоемкости сборочных работ. Условия качества: - об осях винтов, шпилек, шурупов и резьбовых отверстий; необходимая плотность шнека в месте посадки ; - отсутствие кривизны кромки гайки или головки болта относительно поверхности контактной части; - головки блока цилиндров, фланцы патрубков, крышки картера коробки передач и т.д. б. соблюдение величины усилия натяжения крепежной группы и порядка протяжки; - использование регламентированных способов остановки соединений (стопоров).  1 - гайка крепления ; 2 - пружинная шайба; 3 - шина; 4 – неподвижная шайба; 5 - провод Рисунок 3. Способы пломбирования винтовых соединений Если резьбовое соединение стопорится контргайкой, то затяните гайку два-три раза, затем ослабьте ее на 1/3 оборота и снова затяните. Затем, удерживая гайку ключом, с усилием затяните контргайку. Когда соединение стопорится пружинной шайбой, гайка затягивается два-три раза. После затяжки гайки пружинная шайба должна соприкасаться со всей поверхностью гайки. Зазор в сечении шайбы должен быть 1...2 мм. При упоре с деформированной шайбой (стопорной) один конец шайбы загибается к гайке, а другой конец к краю опоры. При остановке гайки шплинтом гайку натягивают и проворачивают, шплинт вводят в отверстие вала (стержня), концы шплинта разделяют на два по длине вала: один - к валу (шпильке), другой - к плоскости гайки. Шплинт не должен выступать над концом гайки. Если группа болтов стопорится проволокой, то болты затягивают, проволоку пропускают через отверстия в головках болтов крест-накрест, а концы проволоки пропускают так, чтобы момент затяжки возникал после затяжки. После сращивания концы проволоки туго скручивают и обрезают на расстоянии 5...7 мм от начала скрутки. Для чугунных деталей шпильки закручивают на 1,1 диаметра, а для стальных — на 0,8 длины. Конец шпильки должен выступать на 2-3 шага от головки болта. В многоболтовых соединениях для предотвращения деформации деталей гайки (болты) затягивают два-три раза в порядке, указанном на рисунке (рис. 4).  а-прямоугольный; б круглый. Рисунок 4. Многогранное винтовое соединение стяжной цепи. Формула определения крутящего момента:  где  - крутящий момент, приложенный к болту; - крутящий момент, приложенный к болту; - значение контролируемого тягового усилия, кН; - значение контролируемого тягового усилия, кН; - номинальный диаметр нарезной части болта, мм. - номинальный диаметр нарезной части болта, мм.Способы сбора с отверстием и вытягиванием. Точность сборки подвижных (соединение с отверстием) и неподвижных соединений (соединение с растяжением или сжатием) достигается предварительным обмером соединяемых деталей и, при необходимости, подгонкой их между собой различными способами или на металле. машины для резки. Например, направляющая стержня клапана, внутренняя поверхность шлифуется под стержень клапана и т.д. б. В некоторых механизмах соединения снабжены компенсаторами (винтами, гайками, прокладками, кольцами и др.), регулирующими величину зазора или натяжения. Так, зазор между торцом стержня клапана и контактной поверхностью рычага выполнен с помощью регулируемого винта, а натяжная гайка на шаровом пальце рулевого управления «рычаг-конус». В подавляющем большинстве контактов обеспечиваются нормальные прилегания без искажений и подгонки за счет групповой (выборочной), частичной или полной взаимозаменяемости. Например, по методу выборочной сборки собираются пары «поршневой палец — отверстия головки поршня» (детали делятся на размерные группы). В большинстве случаев правильная примерка производится без коррекции, групповым (выборочным), частичным или полным обменом. Например, по методу выборочной сборки «поршневая расточка » (детали разбиты на группы по размерам). Частичная взаимозаменяемость должна производиться в сопрягаемых деталях, выполненных по типовым ремонтным размерам (шейки коленвала — вкладыши; втулка — поршень и т. д.). Полная взаимозаменяемость обеспечивает нормальную подгонку деталей в узле (муфте, соединении) независимо от партии деталей. «вал - подшипник качения» по методу полной взаимозаменяемости; место крепления корпусной детали – подшипник качения; зубчатые, цепные и ременные передачи; резьбовые, шлицевые и шпоночные соединения, самодвижущиеся уплотнения и т.д. б. Перед сборкой тщательно осматривают контактные поверхности, если есть неровности, коррозия, их удаляют, острые кромки делают не острыми . Затем очищенные поверхности смазывают машинным (моторным) маслом (если обе поверхности стальные в неподвижных контактах). Шероховатость поверхностей в неподвижных контактах не должна превышать Ra= 2,5...1,25 мкм, иначе после протяжки шероховатости сгладятся и сцепление уменьшится. Сила уплотнения P 3 : Р z =0,02 Н б где N - величина тяги (принимается по техническим требованиям к данной машине или сборочной единице), мм; б - ширина (длина) посадочного места (принимается по чертежу), мм. При сборке соединений с высоким сжатием изнашиваемая часть снаружи нагревается, а изнутри охлаждается . Температура нагрева или охлаждения °С : Т = (1,2...1,3) Н/ α д, где α – коэффициент линейного увеличения нагретого (охлажденного) металла; d - номинальный диаметр соприкасающихся деталей , мм . Температура нагретого металла не должна превышать 500 °С , при ее превышении деталь потеряет свою первоначальную прочность. Деталь (до монтажа) нагревают в масле, расплавленном свинце открытым способом или индукционным нагревателем (рис. 5), охлаждают сжиженным газом, воздухом, азотом или сухим льдом (твердой двуокисью водорода). При уплотнении используются различные рамы и опорные поверхности, чтобы избежать перекоса и равномерно распределить нагрузку на контактные поверхности.  Рисунок 5. Индуктивный нагреватель Сборка шарниров с подшипниками качения. Промойте подшипники бензином в растворе 8...10% машинного масла. Протрите посадочное место вала и корпус чистой тряпкой и смажьте машинным маслом. Используем ступенчатые или винтовые устройства, подкладочные кольца, монтажные трубки, рамы (рис. 6).  а - укладочное кольцо; б - сборная трубка; ведра; д-специальные рамки; d-коническая нарезная гайка: 1 шт.; 2-й корпус; 3- подшипник; 4-гайка; 5-й вал; вал в сборе: 1-корпус; часть 2; 3 - пластина; 4 - ось; 5 - иглы (ролики); 6-я шайба. Рисунок 6. Схема сборки с использованием подшипников качения При запрессовке подшипника на вал: - рекомендуется подогрев моторного масла до температуры 80...100°С, - установка на центрирующую фаску и уплотнение до упора на пружину или опору, - приложения усилия к внутреннему кольцу (рис. 6,7, б). При запрессовке подшипника в корпус: - нагрев корпуса потоком воздуха или погружением в горячее масло (корпуса малогабаритные). - приложение усилия к наружному кольцу (рис. 6, г). При одновременном уплотнении вала и раструба: - приложение усилия к краю двух колец, - вал и корпус должны быть неподвижны (рис. 6, в). При сборке игольчатых подшипников с закрытыми торцами: - использование оправки (рис. 6, д), - смажьте отверстие наружной части тонким слоем масла консистенции 2, - вставляет в отверстие 3 монтажных штифта и в полученное отверстие устанавливает комплект игл (роликов), - введение рабочего вала вместо монтажного вала. Если край игольчатого подшипника открыт, то иглы вставляются в зазор между осью и корпусом без монтажной пластины. При установке неразборных подшипников скольжения (втулок распределительных валов): - герметизация маслопропускных отверстий втулки и корпуса в совместимом пазу; - шлифовка или расширение втулок по диаметру шейки вала. Если вершины втулок совпадают с вершинами вала, то их развальцовывают (расширяют) с одной установки. При сборке съемных подшипников скольжения (вкладышей): - достижение равномерного контакта меток (вкладышей) на поверхностях шейки валов и гнезда корпуса; - при необходимости при сборке соединений с толстостенными метками согласование поверхностей раструбов и шейки вала (в местах контакта); - не совмещайте тонкостенные метки на ступице и валу. - для обеспечения ровного зазора между шейкой вала и этикеткой: - тщательно проверить геометрическую форму и соответствие вершин ячеек, а также параллельность плоскости разделения; - убедиться в наличии гарантированного зазора между шейкой вала и этикеткой. Масляный зазор для толстостенных этикеток (0,001...0,005)Д, тонкостенных (0,001...0,0015)Д, где Д - диаметр шейки вала, мм. Сборка шпоночных соединений. Призматические и сегментные шпонки устанавливаются в канавку вала путем протягивания их поперек (легким ударом медного молотка). краем паза дюбеля и верхней плоскостью дюбеля должен быть зазор S (рис. 7, а, б). Клиновые шпонки необходимо втянуть в паз деталей, соприкасающихся друг с другом по высоте. Между боковыми гранями и головками ключа должен быть зазор S (рис. 7, в). Зазор «головка дюбеля - торцевая поверхность дюбеля» равен 1,0...1,5 высоты головки дюбеля.

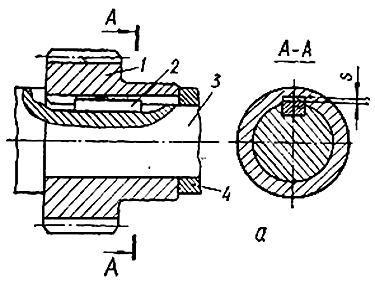

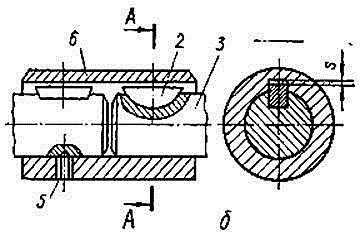

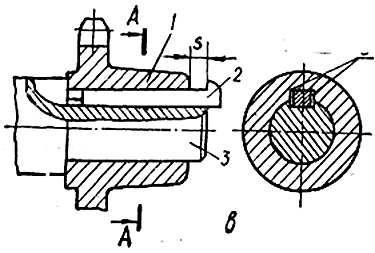

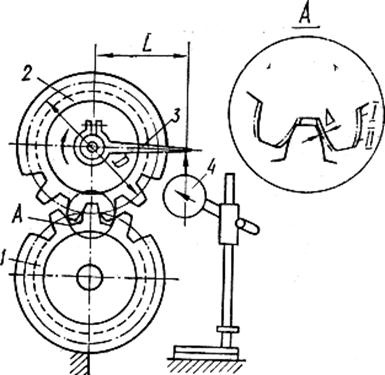

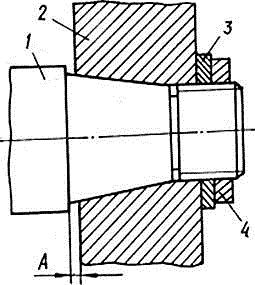

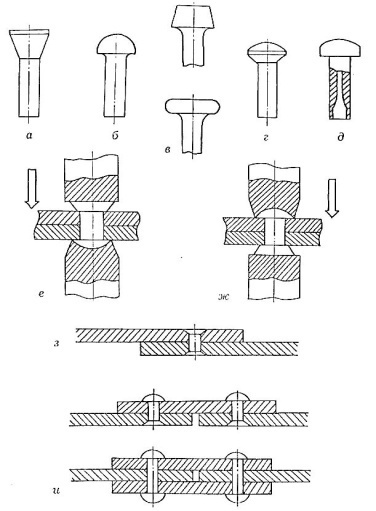

с призматическим ключом; с ключом b-сегмента; в- с клиновым ключом; 1-я шестерня; 2-контактный; 3-й вал; 4-натяжная втулка; 5 - установочный винт; 6 – втулка; S-образное отверстие Рисунок 7. Сборка шпоночных соединений: Сборка пазовых соединений а) стационарные: - с тягой 0,03...0,04 мм, - нагреть наружную часть (шестерню) до температуры 90...120 °С, а затем уплотнить ее на валу до упора. б) мобильный: - клещи должны свободно перемещаться от руки по всей длине предварительно смазанных моторным маслом пазов вала.  Рисунок 8. Сборка шестерен. - оценка качества сборки по боковому раскрытию и контакту рабочих поверхностей зуба, - измерить боковые зазоры между зубьями индикатором или щупом, а для крупномодульной зубчатой муфты - толщину измерить с помощью свинцовой пластины, вставив ее между зубьями, - оценка рабочих поверхностей зуба по расположению и форме контактных пятен, - боковые поверхности венцов зубьев шестерен в постоянном сцеплении должны совпадать. Боковой зазор в муфте можно измерить индикатором (рис. 9). Метод измерения: - остановить нижний клещ 1, - сердечник индикатора 4 установить перпендикулярно коромыслу 3 , - повернуть разболтанную шестерню 2 и отметить показания индикатора.  1 — нижняя челюсть; 2 - шестерня, 3 - коромысло; 4 – индикатор; Условия расположения I-II шестерни Рисунок 9. Проверка бокового зазора в муфте цилиндрической шестерни Боковой проем определяется по следующей формуле: ∆ = Dч / 2л где: D - диаметр делительной окружности зубчатого колеса, мм; L - длина плеча, мм; h - показатели индикатора, мм, Соприкосновение рабочих поверхностей зубчатого колеса (взаимное соединение). Проверка "Покраска". Возможная форма и расположение пятна показаны на рисунке 10.  а - цилиндрический; б - конические зубья ведущей шестерни; в - конические зубья шестерни в приводе; I - нормальный сросток; II-редуцированный; III-при увеличении, IV-при наклоне осей; V - в обычном сцеплении; VI, VII, VIII - в неправильной кладке Рисунок 10. Проверка правильности соединения шестерен и «покраски» . Сборка цепных и ременных передач. Предпосылки: - соосность валов и звездочек (шкивов) в одной плоскости и параллельно, - величина изгиба: - для горизонтальных цепных передач - 2% расстояния между шестернями, - для вертикальных передач - 0,6 % межшагового расстояния, - 1,5 - 2,0 % расстояния между клиньями для клиноременных передач при нагрузке 10 кг. Установка самоходных пломб и других пломб. При герметизации самодвижущихся прокладок усилие следует прикладывать только к усиленному корпусу (рис. 11). Уплотнение необходимо установить на шейку вала с помощью конуса. Шейка вала предварительно смазывается моторным маслом. Необходимо обеспечить перпендикулярность плоскости уплотнения к оси вала.  1 - крышка подшипника; 2 - саморазъединяющаяся прокладка; 3 - выпрямитель; 4 - вал Рисунок 11. Установка самоходного сальника на вал Установка войлочного уплотнителя (фетра): - солидол-графитовая смесь (80 % солидола и 20 % чешуйчатого графита) при 50...70 °С в течение 30 минут. пропитка; - установить пропитанный уплотнитель в паз (канавку) стойки и прижать его в необходимом месте с помощью выпрямителя. Установка асбестового кольца (планки): - освободить зажимную втулку; - завернуть ремень в зазор между корпусом и валом; - затянуть втулкой. Зазор между рамкой и краями корпуса в рабочих условиях должен быть не менее 3 мм. При установке уплотнительных картонных прокладок: - если они контактируют с маслом, то должны быть покрыты клеем «Герметик» (допускается нанесение без клея), - при контакте с водой покрыть пастой типа УН-25, суриком или побелкой. - перед установкой колодок подержите пробку на смоченной салфетке 4...5 часов. Строительство конических соединений - «покраска», раскачивание и подбор детали, закрывающей конус вала, проверка качества контакта, по глубине посадки в вал; - между краями вмещающей и вмещающей частей должен оставаться зазор А (рис. 12) необходима для затягивания соединения и последующего его натяжения (натяжения).  1 - вал; 2- частица; 3 - шайба; 4 - гайка. Рисунок 12. Конические соединения Сборка заклепочных соединений: - сверление отверстия под заклепку; - крепление склеиваемых деталей шпилькой; - сжать торчащие части. - ударным или статическим нагружением, установка свободного конца заклепки (равного 1,5 диаметра заклепки) выпрямителями. Клепку можно проводить в холодном виде или после предварительного нагрева до температуры 900...950 °С. Второй способ клепки обеспечивает бесшумное и качественное соединение. Механизация клепальных работ заключается в применении клепальных зажимов, пневматических клепальных молотов и специальных клепальных машин (прессов полуавтоматических и автоматических). Требуемая прочность на сжатие холодных заклепок (кН) не менее 250 F, а горячих - 100 F, где F - площадь поперечного сечения заклепок, см 2 . Компрессор подбирается с превышением на 20...40 % прижимного усилия.  Рисунок 13. Виды заклепочных соединений Последующие вопросы 1. Каковы основные типы соединений? 2. Каковы преимущества индукционного нагревателя? 3. Почему болты затягиваются в определенном порядке? 4. Какие есть методы сбора сайтов с привлечением? 5. Каковы преимущества и недостатки тянутых компаундов? 6. Какие бывают типы резьбовых соединений? 7. Каковы преимущества и недостатки винтовых соединений? 8. Какие типы ключевых соединений существуют? 9. Каковы преимущества и недостатки ключевых соединений? 10. Какие существуют типы пористых швов? 11. Каковы преимущества и недостатки шлицевых соединений? | ||||