Лабораторные работы. Лабораторная работа 1 Ремонт и регулировка манометра с одновитковой трубчатой пружиной. Разборка их, определение дефектов Цель работы

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

комплекс практических занятий помеждисциплинарному курсу Сборка, регулировка и ремонт контрольно-измерительных приборов и систем автоматики ЛАБОРАТОРНАЯ РАБОТА №1 Ремонт и регулировка манометра с одновитковой трубчатой пружиной. Разборка их, определение дефектов Цель работы: Научится производить ремонт и регулировку манометра МТП -160; Научится осуществлять разборку и определять основные дефекты манометра МТП -160 Материально- техническое оснащение: 1. Грузопоршневой манометр 25 – 250 бар. 2. Манометр образцовый. 3. Манометр технический МТИ. Краткие теоретические сведения: Каждый прибор, подлежит стендовой дефектации. Допускается не проводить стендовую дефектацию, если характер неисправности прибора известен. Стендовая дефектация, проверка, регулировка, юстировка, испытания и первичная поверка должны проводиться в отапливаемом и вентилируемом производственном помещении при температуре окружающего воздуха (23 ± 2) °С, влажность которого должна быть не более 80 %, атмосферное давление должно быть в пределах от 83,9 до 106,6 кПа (от 630 до 800 мм рт. ст.). Неисправности, выявленные при стендовой дефектации, следует уточнить при разборке прибора, а также при дефектации составных частей разобранного прибора. Грузопоршневой манометр, специализированный стенд или другое устройство для создания избыточного давления, применяемые при стендовой дефектации, испытаниях и первичной поверке, должны создавать давление, значение которого составляет не менее 130 % от значения верхнего предела измерений ремонтируемого (проверяемого) прибора, и обеспечивать плавное и равномерное изменение этого давления по всему диапазону, а также постоянство давления при отсчете показаний и выдержке проверяемого прибора под давлением. Порядок выполнения работы: Изучить методику стендовой дефектации; Согласно паспорту прибора осуществить разборку манометра в следующем порядке: Отвернуть винты 14, снять ободок 5, стекло 6 и уплотнительную прокладку 4 (рис. 1). Снять стрелку 13. Отвернуть винты 12 и снять циферблат 3. Снять защитный колпачок 1 (здесь и в дальнейшем все номера позиций, указанные в настоящем разделе, соответствуют позиционным обозначениям на рис. 2). Отсоединить тягу 15 от наконечника 13. Отвернуть винты 6 и снять механизм в сборе с нижней планкой 7, верхней планкой 9, спиральной пружиной 11, сектором 12, винтом шибера 16, шибером 17 и тягой 15. Отвернуть винт шибера 16, снять шибер 17, тягу 15 и шайбу (на рис. не показана). Выпрессовать штифт 5 и высвободить наружный конец спиральной пружины 11. Снять спиральную пружину. Отвернуть винты 3 и поочередно снять верхнюю планку 9, сектор 12, трибку (на рис. 2 не показана) и нижнюю планку 7. Допускается производить разборку механизма (п.п. 4.3.7, 4.3.8 и 4.3.9), не снимая его с держателя 2 (п. 4.3.6). Вывести нижний конец пружины корректора 14 из зацепления с эксцентриком корректора 19. Отвернуть винты 21 крепления корпуса 8 к держателю 2. Снять корпус 8 в сборе с корректором. Снять с наконечника 13 пружину корректора 14. Разборку корректора следует производить только при необходимости ремонта или замены его дефектных составных частей. Для разборки корректора необходимо отвернуть винты 18 (2 шт.), а затем снять эксцентрик корректора 19, пружинную шайбу 2 и корпус корректора (на рис. 2 не показан, см. рис. 4). Составные части разобранного прибора должны быть очищены от загрязнений и следов коррозии, а затем промыты пожаробезопасным моющим средством «Вертолин-74» марки А (ТУ 38.10960-81) или другим аналогичным средством, не агрессивным по отношению к углеродистым сталям, медным и алюминиевым сплавам. Определить дефекты составных частей; Занести в таблицу результаты работы: Таблица 1 –Результаты работы

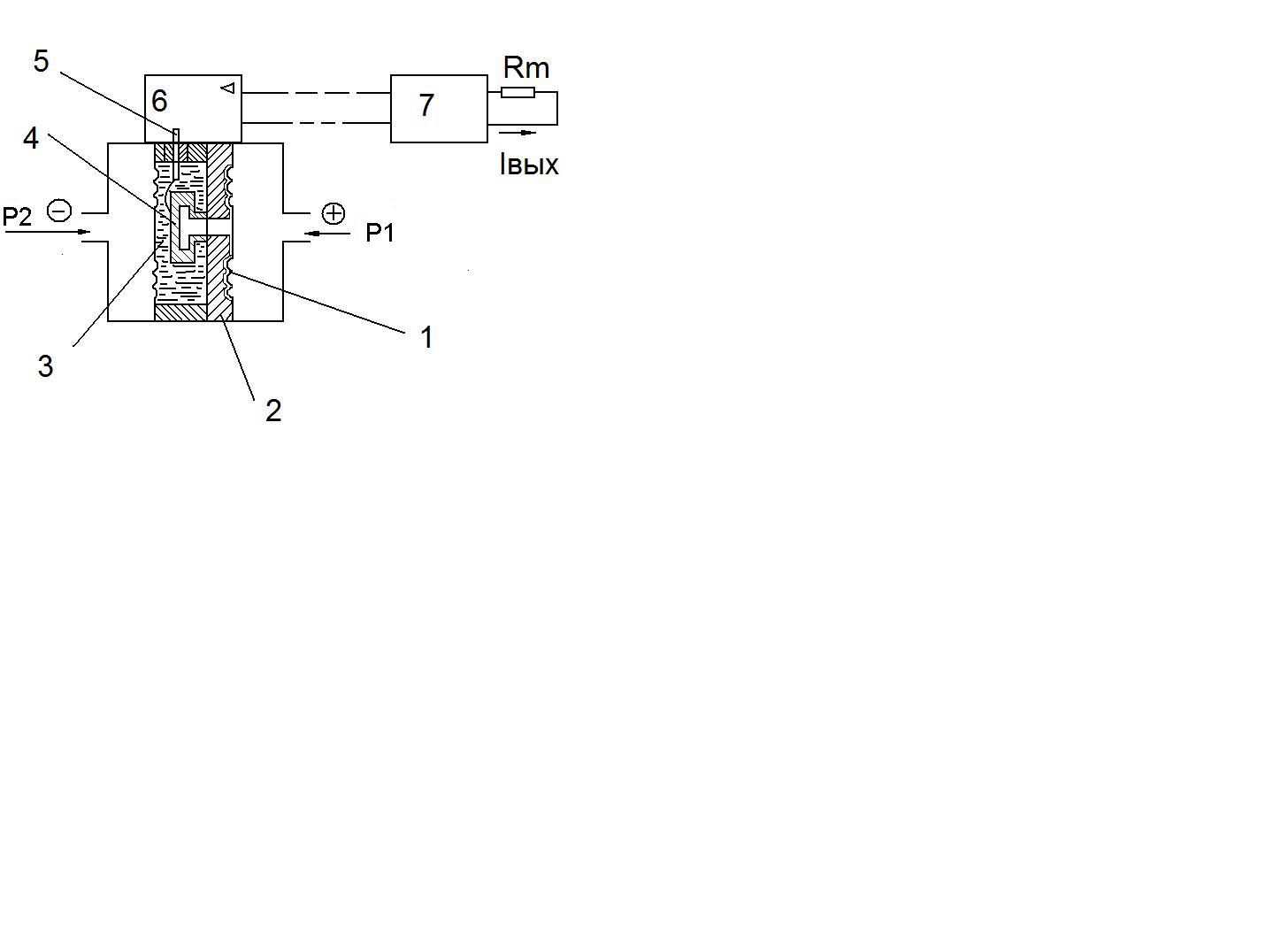

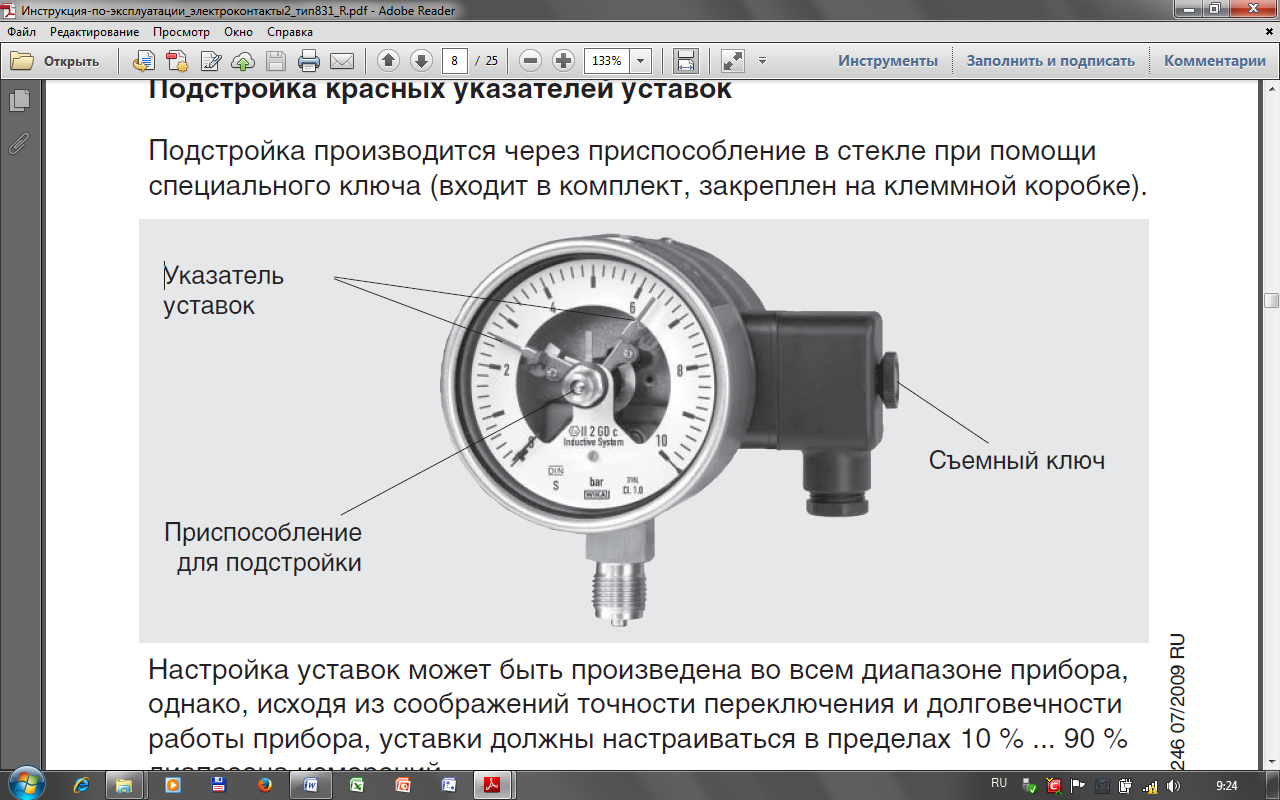

ЛАБОРАТОРНАЯ РАБОТА №2 Разборка, сборка, регулировка и поверка датчиков давления Сапфир, Метран 22ДД с унифицированный токовым выходным сигналом Цель работы: Научится производить ремонт и регулировку датчиков давления Сапфир, Метран 22ДД с унифицированный токовым выходным сигналом; Научится осуществлять их разборку и регулировку. Материально-техническое оснащение: Компрессор. Редуктор - задатчик. Преобразователь давления «Сапфир 22ДД». Манометр МП2 - УУ2. Поверочный стенд TRANSMITTER. Краткие теоретические сведения: Измерительные преобразователи давления, оснащенные преобразовательными элементами тензорезисторного типа получили название тензорезисторных измерительных преобразователей давления. Преобразователи давления этого вида представляют собой деформационный чувствительный элемент, чаще всего мембрану, на которую наклеиваются или напыляются тензорезисторы. В основе принципа работы тензорезисторов лежит явление тензоэффекта , суть которого состоит в изменении сопротивления полупроводников при их деформации. Совершенствование технологии изготовления полупроводниковых тензорезисторов создало возможность изготавливать тензорезисторы непосредственно на кристаллическом элементе, выполненном из кремния или сапфира На рисунке 1.1 показана схема тензорезисторного измерительного преобразователя разности давления. Мембранный тензомодуль 4 представляет собой металлическую мембрану, к которой сверху припаяна сапфировая мембрана с напыленными четырьмя кремниевыми тензорезисторами, образующими плечи неравновесного моста. Тензомодуль закреплен на основании 2 и отделен от измеряемой среды двумя разделительными металлическими мембранами 1 и 3. Замкнутые полости между модулем и мембранами заполнены полиметилоксановой жидкостью. Измеряемая разность давления Р1 –Р2 воздействует на тензомодуль через указанные мембраны и жидкость. Через герметичные выводы 5 тензомодуль подключается к встроенному электронному устройству 6. С помощью этого устройства изменение сопротивления тензорезисторов преобразуется в унифицированный токовый выходной сигнал (0-5, 0-20 или 4-20 мА), который передается по искробезопасной двухпроводной линии дистанционной передачи к блоку питания 7.Последний устанавливается во взрывоопасном помещении и обеспечивает питание первичного преобразователя по двухпроводной линии. По этой же линии одновременно передается выходной токовый сигнал. Наряду с указанной функцией блок питания повышает мощность выходного сигнала до уровня, необходимого для подключения внешней нагрузки Rн , и формирует заданный уровень выходного сигнала (0-5, 0-20 или 4-20 мА). Для выполнения работы используется установка, схема которой показана на рисунке 1.2.Установка рассчитана на давление не более 1КТ. Поверка преобразователей «САПФИР» осуществляется по методическим указаниям МИ 333-83 и включает следующие операции: внешний осмотр, опробование, определение герметичности, определение основной погрешности.  Рисунок 1.1 Схема тензорезисторного преобразователя. Методика поверки: Редуктором 1 уже выставлено давление не превышающее 1кг. - это мы видим по манометру 14. Тумблером 7 включаем блок питания 9. Если датчик с выходным сигналом 4—20 mА, то корректором «0» надо настроить его так чтобы на миллиамперметре он показывал 4mA.(это соответствует нулевому значению давления). Для настройки верхней точки выходного сигнала, нужно открыть вентиль 2 и набрать воздух в систему, после чего вентиль закрыть. 5.Вентилем 6 нужно сбросить давление до верхней точки измеряемого перепада. Закрываем вентиль 3 и открываем вентиль 4. Воздух поступа ет на образцовый манометр и «САПФИР». 7.Задатчиком 6 более точно выставляем по образцовому манометру верхнюю точку измеряемого перепада. 8. Корректором («∆» -- диапазон) выставляем 20 шА. 9. Вентилем 6 сбрасываем воздух в атмосферу. Пункты 4. — 9. повторяются до тех пор, пока при отсутствии давления будет 4 тА, а при максимальной точке измеряемого перепада 20 тА. Зная, что выход у датчика линейный, заполняем таблицу, состоящую из пяти контрольных точек, где каждой из них соответствует свой токовый сигнал. Аналогично пунктам 4-6 выполняем прямой ход датчика по всем точкам таблицы. Достигнув последней точки, выполняем обратный ход, сбрасывая воздух до каждой предыдущей точки, используя при этом вентиль 6 и за датчик 5. Порядок выполнения работы: 1. Изучить конструкцию измерительного преобразователя «САПФИР». 2.Рассчитать давление, подаваемое на вход преобразователя соответствующее заданным поверяемым точкам его выходной характеристики. Провести поверку для всех заданных точек при прямом и обратном ходе. Нарисовать блок-схему алгоритма поверки; Сделать вывод. ЛАБОРАТОРНАЯ РАБОТА №3 Ремонт и регулировка электроконтактных манометров. Поверка измерительной и электрической частей их. Настройка манометра на нижний и верхний пределы сигнализации Цель работы: Научится производить ремонт и регулировку электроконтактных манометров; Научится осуществлять их настройку на верхний и нижний пределы измерения. Материально-техническое оснащение: Манометр ДМ2005 Сr Манометр ДМ2010 Сr Краткие теоретические сведения: Манометры ДМ2005 Сr и ДМ2010 Сr предназначены для измерения избыточного давления различных сред и управления внешними электрическими цепями от сигнализирующего устройства прямого действия. Контролируемые среды: неагрессивные, некристаллизующиеся жидкости, газы, пары, в том числе и кислород. Порядок выполнения работы: Изучить конструкцию и принцип действия электроконтактных манометров. Произвести подстройку красных указателей уставок: Подстройка производится через приспособление в стекле при помощиспециального ключа (входит в комплект, закреплен на клеммной коробке).  Настройка уставок может быть произведена во всем диапазоне прибора,однако, исходя из соображений точности переключения и долговечностиработы прибора, уставки должны настраиваться в пределах 10 % ... 90 %диапазона измерений. Определить основные неисправности и устранить их следующим образом:

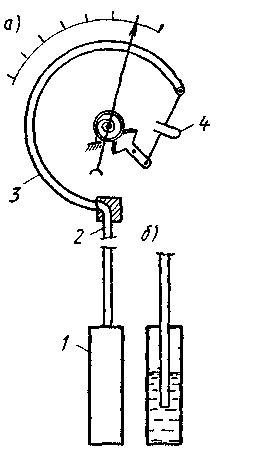

Сделать вывод о проделанной работе. ЛАБОРАТОРНАЯ РАБОТА№4 Ремонт и поверка манометрических термометров. Проверка кинематической части, устранение люфтов и заеданий в механизме. Настройка манометрического термометра на нуль Цель работы: Научится производить ремонт и поверку манометрических термометров; Научится осуществлять настройку манометрического термометра на нуль. Материально-техническое оснащение: Образцовый ртутный термометр ТТ. Контрольный термометр TG. Рабочий термометр ТКП 16 Сг ВЗТ4. Термостат с подогревом. Краткие теоретические сведения: П  ринцип действия манометрических термометров основан на зависимости давления рабочего (термометрического) вещества в замкнутом объеме (термосистеме) от температуры. В соответствии с агрегатным состоянием рабочего вещества в термосистеме манометрические термометры подразделяют на газовые, жидкостные и конденсационные (парожидкостные). Термосистема термометра (рисунок 1.1, а) состоит из термобаллона 1 капилляра 2 и манометрической пружины 3. Чувствительный элемент термометра (термобаллон) погружается в объект измерения, и термометрическое вещество в термобаллоне достигает температуры измеряемой среды. При изменении температуры рабочего вещества в термобаллоне изменяется давление, которое через капиллярную трубку передается на пружинный манометр, являющийся измерительным прибором манометрического термометра.Термобаллон представляет собой цилиндр, изготовленный из латуни или специальных сталей, стойких к химическому воздействию измеряемой среды. Геометрические размеры термобаллона зависят от типа термометров и от задач измерения. Так, диаметр термобаллона находится в пределах 5—30 мм, а его длина 60—500 мм. Капилляр, соединяющий термобаллон с манометрической пружиной, представляет собой медную или стальную трубку с внутренним диаметром 0,1—0,5 мм. Длина капиллярной трубки в зависимости от эксплуатационных требований может быть от нескольких сантиметров до 60 м. Медные капилляры имеют стальную защитную оболочку, предохраняющую их от повреждений при монтаже и эксплуатации.В зависимости от конструкции измерительной системы манометрические системы бывают показывающими, самопишущими, бесшкальными со встроенными датчиками для дистанционной передачи показаний на расстояние. ринцип действия манометрических термометров основан на зависимости давления рабочего (термометрического) вещества в замкнутом объеме (термосистеме) от температуры. В соответствии с агрегатным состоянием рабочего вещества в термосистеме манометрические термометры подразделяют на газовые, жидкостные и конденсационные (парожидкостные). Термосистема термометра (рисунок 1.1, а) состоит из термобаллона 1 капилляра 2 и манометрической пружины 3. Чувствительный элемент термометра (термобаллон) погружается в объект измерения, и термометрическое вещество в термобаллоне достигает температуры измеряемой среды. При изменении температуры рабочего вещества в термобаллоне изменяется давление, которое через капиллярную трубку передается на пружинный манометр, являющийся измерительным прибором манометрического термометра.Термобаллон представляет собой цилиндр, изготовленный из латуни или специальных сталей, стойких к химическому воздействию измеряемой среды. Геометрические размеры термобаллона зависят от типа термометров и от задач измерения. Так, диаметр термобаллона находится в пределах 5—30 мм, а его длина 60—500 мм. Капилляр, соединяющий термобаллон с манометрической пружиной, представляет собой медную или стальную трубку с внутренним диаметром 0,1—0,5 мм. Длина капиллярной трубки в зависимости от эксплуатационных требований может быть от нескольких сантиметров до 60 м. Медные капилляры имеют стальную защитную оболочку, предохраняющую их от повреждений при монтаже и эксплуатации.В зависимости от конструкции измерительной системы манометрические системы бывают показывающими, самопишущими, бесшкальными со встроенными датчиками для дистанционной передачи показаний на расстояние.Порядок выполнения работы: Изучить конструкцию и принцип действия термометров. Определить основные неисправности и устранить их следующим образом; а) Выполнить внешний осмотр прибора (отсутствие внешних повреждений корпуса, скалы прибора); б) Определить вожможнуюнегерметичностьтермосистемы (втермосистему через капилляр подать азот, плавно повышая его давление от 0 до 3 МПа, а термобаллон с капилляром и измерительной пружиной помещают в резервуар с керосином. Пузырьки азота в жидкости указывают на место разгерметизации); Повреждения в термобаллоне устраняют пайкой; непригодные участки капилляра вырезают, устанавливают вставки из медной трубки диаметром 2…3 мм и припаивают, используя припой. в) осуществить разборку прибора и проверить целостность чувствительного элемента; Неисправные пружины- чувствительные элементы можно паять, но как правило их заменяют новыми. Пружинный элемент выпаивают из держателя с помощью газовой горелки, зачищают гнездо и устанавливают в него новую пружину. Паяют припоями ПОС-40 или ПОО60, применяя раствор канифоли на спирте или ацетоне. После ремонта термосистему заполняют газом или жидкостью до заданного значения согласно паспорту, которое контролируют по образцовому манометру. Затем капилляр расклепывают и припаивают. Определить работоспособность термометров и их соответствие классу точности проведяповерку: а) Произвести поверку термометров при прямом и обратном ходе. Поверка манометрического термометра рабочего и контрольного проводится методом сравнения их показаний с показаниями образцового термометра в 5 точках равномерно расположенных по шкале и по реперным точкам 0°С и 100°С.Для поверки 0°С термометры погружают в термостат с тающим льдом. Для поверки 100°С термометры погружают в термостат с кипящей водой. Выдерживают 3 минуты. б) определить погрешности измерений; в) результаты измерений и вычислений занести в таблицу 1. Таблица 1.1 Результаты измерений и вычислений

Сделать вывод о годности поверяемых термометров. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||