Лазерная термическая обработка. Лазерная термообработка

Скачать 7.61 Mb. Скачать 7.61 Mb.

|

|

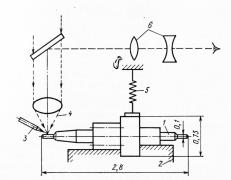

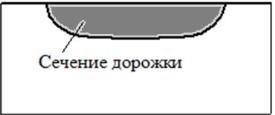

Размещено на http://www.allbest.ru/ Лазерная термообработка Лазерная обработка материалов, в том числе и термообработка, основана на использовании лазерного излучения, которое позволяет создавать на очень небольшом участке поверхности высокие плотности теплового поля, необходимые для интенсивного нагрева или расплавления. По своей сути, лазеры - это генераторы света. При их воздействии на поверхность обрабатываемых сплавов часть потока лазерного излучения отражается от нее, а остальная часть проникает на малую глубину. Количество отраженного излучения зависит от природы материала и предварительной подготовки поверхности. Энергия лазерного излучения практически полностью поглощается электронами в поверхностном слое толщиной 10-6 -10-7 м. Вследствие этого температура резко повышается. Последующий нагрев металла осуществляется за счет теплопроводности материала. Процессы распространения теплоты зависят от интенсивности теплового воздействия и от коэффициента теплопроводности материала. Основным показателем, определяющим эффективность поглощения лазерного излучения металлами, является состояние поверхности. Для увеличения эффективности поглощения целесообразно применять нанесение покрытий с низкой отражающей способностью. В настоящее время используют химические, углеродистые, лакокрасочные и водорастворимые покрытия. В производственных условиях часто используется фосфатирование поверхностей. Основные виды лазерной обработки можно расположить в следующей последовательности, в зависимости от количества передаваемой энергии: поверхностная термообработка, лазерная сварка, лазерная резка. Эффективность того или иного вида лазерной обработки в первую очередь определяется плотностью мощности лазерного излучения Е в зоне обработки. При Е=104 - 105 Вт/см2 происходит активный локальный разогрев материала без оплавления. Оплавление и испарение металла происходит при более высоких показателях - до 1010 Вт/см2. Производят локальную микрозакалку рабочих частей, деталей и инструмента: пуансонов, сверл, разверток, игл, цапф осей и т. д. Процесс закалки сводится к дозированному нагреву участка изделия, подвергаемого закалке, до необходимой температуры и последующему охлаждению жидкостью или струей газа. В зависимости от расположения фокального пятна фокусирующей линзы относительно нагреваемой поверхности можно осуществить поверхностную закалку или закалку на всю толщину изделия. На рис. 94 приведена схема закалки цапфы изделия. Изделие 1 пинцетом укладывают в приспособление, ориентируют относительно фокального пятна или луча лазера и закрепляют прижимом. При подаче импульса световой энергии на поверхность цапфы происходит ее местный разогрев. Охлаждающую жидкость или газ подают в зону нагрева через сопло. Ориентирование изделия и наблюдение за процессом закалки ведут через оптическую систему. В связи с кратковременностью нагрева изделия и быстротечностью процессов окисление поверхности незначительное, а для его полного исключения закалку ведут в защитной среде или в вакууме. Техника безопасности при работе на лазерных установках. При работе на лазерных установках значительное внимание должно быть уделено вопросам техники безопасности. Наибольшую опасность представляет поражение излучением участков тела и особенно глаз. Следует иметь в виду, что излучение с некоторыми спектрами волн является невидимым невооруженным глазом, что особенно опасно. Для предотвращения поражения таким излучением лазер следует оградить кожухом из материала, отражающего или поглощающего инфракрасное излучение. Для предохранения зрения от воздействия отраженных лучей лазера принципиально возможны способы, основанные на использовании фототропных веществ, свечей Керра и цветных стекол. Наибольшее распространение получил последний способ. Так, для защиты зрения от излучения с длиной волн в диапазоне 0,694— 1,5 мкм служат сине-зеленые поглощающие светофильтры из стекла СЗС-2 толщиной 3 мм. Очки с использованием этих стекол обеспечивают достаточно хорошую видимость. Для защиты лица от - брызг расплавленного материала необходимо применение щитков из органического стекла и других прозрачных пластмасс. Определенную опасность представляют токсические пары и газы, образующиеся при обработке лазерным лучом. Для полного исключения влияния световых и других эффектов, возникающих при лазерной обработке, наблюдение за процессами целесообразно осуществлять с помощью телевизионных установок. Лазерная закалка Лазерную закалку обычно делают при 103 - 104 Вт/см2. При этом сам процесс закалки происходит за счет интенсивного отвода тепла вглубь металла - процесс самозакалки. При лазерной закалке обычно используют лазеры непрерывного действия, они позволяют производить обработку со скоростью 102 - 104 мм/мин. После обработки на поверхности сплава получается закаленная полоса. При закалке больших площадей поверхностей сплавов закалку производят полосами, при этом рекомендуется делать небольшие отступы между этими полосами для предотвращения появления мягких пятен (зон отпуска). После закалки поверхностный слой состоит из зоны оплавления, зоны термического влияния, переходной зоны - зоны отпуска с низкой твердостью и зоны основного металла. Зона термического влияния может представлять собой слой мартенсита насыщенного углеродом и ниже слой неполной закалки. Насыщение азотом происходит из воздуха при воздействии высоких температур. Лазерная закалка различных сталей Заэвтектоидные стали рекомендуется упрочнять, используя режимы, обеспечивающие получение структур с нерастворёнными карбидами, т.е. процесс лазерной термообработки необходимо проводить с наибольшими скоростями охлаждения. Для этих сталей эффективной считается импульсная закалка с оплавлением поверхности. В среднеуглеродистых легированных сталях типа 40Х, 38ХМ, 65Г, при обработке с минимальным оплавлением, твердость получается выше, чем в среднеуглеродистых сталях без легирующих элементов. Для получения наибольшей твердости в высоколегированных сталях, рекомендуется упрочнять их при малой длительности лазерного излучения. Высоколегированные инструментальные стали типа Х12 и Р18 рекомендуется обрабатывать в узком интервале режимов лазерной обработки, при которых в мартенсите содержится достаточное количество углерода, а растворение карбидов находится в начальной стадии. При лазерной термообработке чугунов образуется зона оплавления и зона закалки, а переходная зона выявляется редко. При обработке с оплавлением, графит растворяется в расплаве, а после охлаждения в зоне оплавления формируется структура белого чугуна. Упрочнять чугуны следует при невысокой плотности и небольшой скорости обработки. лазерный обработка термоупрочнение насос Использование лазерного упрочнения позволяет обеспечить улучшение многих эксплуатационных показателей: износостойкости, теплостойкости, остаточных напряжений в упрочненном слое, механических характеристик, коррозионной стойкости и др. Кроме лазерной термообработки, в зависимости от соотношения времени воздействия излучения и плотности мощности этого излучения, применяются и другие методы лазерной обработки. Например, лазерное легирование, нанесение покрытий, резка, сварка и т.д. Классификация лазеров В зависимости от рабочего тела, лазеры могут быть твердотельные, жидкостные, полупроводниковые и газовые. В зависимости от типа воздействия могут быть импульсными и непрерывного действия. Основные параметры лазерной обработки В качестве технологических, при лазерной термообработке используют следующие параметры: когерентность и монохроматичность; интенсивность, измеряемая плотность тока в непрерывном режиме или энергия импульса в импульсном режиме; длина волны; угловая расходимость (обычно 0,01-0,1 градуса); время воздействия на металл.  Схема локальной лазерной закалки Лазерное термоупрочнение Термическое упрочнение материалов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. При этом время нагрева и время охлаждения незначительны, практически отсутствуют выдержка при температуре нагрева. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков. Технологический процесс лазерного термоупрочнения определяется следующими входными параметрами и характеристиками: Входные параметры: мощность излучения; диаметр пятна фокусирования Dп; время облучения или скорость обработки, т.е. скорость перемещения пятна по детали Vп; распределение мощности по облучаемой поверхности (в пятне). Характеристики в зоне лазерного воздействия на металл: температура нагрева ТН; скорость нагрева VН; время нагрева tН; скорость охлаждения VО; термический цикл Tц = 0,3…0,5с. Особенности технологии лазерного термоупрочнения выгодно отличаются от других методов закалки: Соотношение «цена-качество». Радикальное, в 2-5 раз, т.е. на 200-500 %, повышение износостойкости упрочняемых на глубину до 0,8-1,5 мм поверхностей и срока службы деталей достигается ценой упрочнения, не превышающей 15-20% стоимости неупрочненных деталей; В отличие от известных процессов термоупрочнения: объемной закалкой, токами высокой частоты, электронагревом, закалкой из расплава и другими способами нагрев при лазерной закалке является не объемным, а локальным, поверхностным процессом, что исключает изменение как макро так и микрогеометрии обрабатываемых деталей; Упрочнение лучом лазера осуществляется без оплавления поверхности – это исключает изменение шероховатости и необходимость в последующей механообработке (шлифовка, полировка и т.д); Термический цикл, при лазерном упрочнении по выше перечисленным характеристикам, самый быстрый по сравнению с термическими циклами всех остальных существующих методов закалки и составляет 0,3…0,5 с. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков в результате чего достигаются высокая твердость поверхности, высокая дисперсность и однородность структуры, уменьшение коэффициента трения, увеличение несущей способности поверхностных слоев и другие параметры; Высокая производительность данной технологии характеризуется автоматизацией процесса лазерного термоупрочнения и исключением необходимости термообработки всей детали, а лишь локальных участков подверженных износу; отсутствие проблем прочности связи (адгезии) упрочненного слоя с основной массой детали, как, например, при использовании технологии напыления; Возможность упрочнения поверхностей любой сложности и геометрии благодаря современному лазерному технологическому оборудованию; Возможность упрочнения и модифицирования поверхностей широчайшей номенклатуры материалов с повышением их эксплуатационных характеристик, что позволяет во многих случаях заменять дорогостоящие, сложнолегированные материалы, используемые часто с целью обеспечения необходимой износостойкости поверхностей, на более простые, дешевые и доступные с приданием им нужных эксплуатационных характеристик. Области применения технологии лазерного термоупрочнения: в системе железнодорожного транспорта - это быстроизнашивающиеся поверхности надрессорных балок, боковых рам, колесных пар, автосцепок, различных валов и т.д.; в металлургии - поверхности прокатных валов разных типоразмеров, фильер, крупногабаритных нагруженных зубчатых колес и т.д.; в машиностроении и в станкостроении - трущиеся поверхности направляющих станков и прессов, ходовых винтов и шлицевых валов, посадочных мест ступенчатых валов, поверхности трения муфт, штоков, рычагов, деталей насосов и т.д.; в сфере нефтегазодобычи и геологоразведки - поверхности резьбовых соединений труб, рабочих органов (коронок) буровых установок, деталей погружных насосов и т.д.; в инструментальном производстве - режущие кромки вырубных штампов, особенно крупногабаритных дорогостоящих с длительным циклом изготовления, поверхности штампов объемной холодной и горячей штамповки, режущих инструментов, ножей гильотинных и т.д.; в моторостроении (особенно мощных двигателей для судов и локомотивов) - поверхности шеек коленчатых валов, распредвалов, седел клапанов, гильз цилиндров и т.д.; в сфере производства, ремонта и эксплуатации дорожно-строительной техники - износостойкость и ресурс деталей гидроаппаратуры, ножей грейдерных и бульдозерных, бил роторов для дробления щебня, звездочек и натяжных колес гусеничных экскаваторов и тракторов, зубьев ковшей экскаваторов и т.д.; в стеклотарной отрасли - кромки и поверхности форм для литья стеклотары; в производстве газотурбинных двигателей - это поверхности лопаток и других быстроизнашивающихся деталей; в сфере производства, ремонта и эксплуатации сельскохозяйственной техники - это рабочие органы почвообрабатывающей техники (плужиых лемехов, дисков борон, ножей культиваторов и т.д.); в оборонной промышленности, в частности, ресурс стволов артиллерийских установок; в сфере производства подшипников разных типоразмеров (прежде всего, крупных и особо крупных) для различных отраслей и условий эксплуатации и т.д. Лазерное термоупрочнение деталей осуществляется на нашем современном технологическом оборудовании собственной разработки - АЛТКУ-3. Автоматизированный лазерный технологический комплекс для термоупрочнения поверхностей деталей АЛТКУ-3. Автоматизированные лазерные технологические комплексы серии АЛТКУ-3 предназначены для радикального, в 2-5 раз, т.е. на 200-500%, повышения износостойкости упрочняемых на глубину до 0,8-1,5 мм поверхностей и срока службы деталей, причем цена упрочнения не превышает 15-20% стоимости неупрочненных деталей. Комплексы предназначены для эксплуатации в производственных условиях как машиностроительных, металлургических, моторостроительных, ремонтных и других крупных предприятий, так и отдельных самостоятельных малых предприятий – лазерных центров. Принципиально важными отличительными особенностями этих комплексов и технологии с их использованием являются: 1. Специально сформированное распределение плотности мощности лазерного излучения в пятне воздействия на обрабатываемую поверхность, обеспечивающее равномерный и стабильный тепловвод в зону обработки при любом направлении движения луча по поверхности и, соответственно, максимально равномерное и стабильное качество упрочненного слоя без оплавления поверхности.  Схема сечения дорожки упрочнения.  Схема сечения дорожек упрочнения с перекрытием. 2. Возможность радикального повышения износостойкости поверхности за счет необходимых структурно-фазовых изменений поверхностного слоя без его оплавления, без необходимости специальных подготовительных и заключительных доводочных операций. 3. Возможность многокоординатного манипулирования лучом по программе и дополнительного манипулирования обрабатываемой деталью, обеспечивающая широчайшие технологические возможности обработки любых сложных поверхностей объемных деталей. Технические характеристики АЛТКУ-3  Примеры применения технологии лазерного термоупрочнения на АЛТКУ-3.  Рис.1 Процесс упрочнения эвольвенты зубьев ведущего вала-шестерни. Сталь 38ХНЗМФА. Твердость после упрочнения 56-59HRC. (вес - 2,5т).  Рис.2 Процесс упрочнения рабочей кромки упора подвижного к муфте пусковой предохранительной погружного насоса для нефтедобычи. Сталь 45 Твердость упрочненной кромки 59 - 62 HRC.  Рис.3 Процесс упрочнения смесителя фракций гранитного щебня. Сталь 20. Твердость после упрочнения 39-42 HRC.  Рис.4 Процесс упрочнения зубчатого колеса. Сталь 40ХН3А. Твердость рабочеповерхности зубьев после упрочнения 59 - 61 HRC.  Рис.5 Процесс упрочнения днища бункера.  Рис.6 Полуформа чистовая для литья стеклотары. Чугун низколегированный. Твердость рабочей кромки после упрочнения 53 - 57 HRC.  Рис.7в Детали формоснастки для стеклотары. 1) матрица вырубного штампа(сталь Х12МФ); 2) матрица вырубного штампа (сталь Х12М); 3) матрица вырубного штампа (сталь 4Х5МФС); 4)пуансон(Х12М). |