Лекция№15. Лекция 15 Методы проектирования пера лопатки турбины Образование профиля лопаток турбин Специфика задания исходных данных

Скачать 318.5 Kb. Скачать 318.5 Kb.

|

|

Лекция №15 Методы проектирования пера лопатки турбины Образование профиля лопаток турбин Специфика задания исходных данных При проектировании решётки задаются 3 параметра: 1. 2. 3. Эти параметры в разных методах могут задаваться в различных сочетаниях. Параметры для прочностных характеристик Для расчёта оптимальных значений: 1. 2. 3. 4. Определение угла отгиба выходной кромки Используются эмпирические и полуэмпирические зависимости, поэтому при формировании исходных данных для проектирования профиля конкретное значение этих параметров можно не задавать. Также для Независимо от заданной комбинации исходных данных для определения предположительных границ необходим набор следующих линейных и угловых величин: Каждый из этих параметров зависит от нескольких переменных, в том числе и выбираемых при проектировании. Для их определения используется методы в «теории ТМ» Образование контура 1-го приближения В условиях, когда отсутствует чёткие рекомендации по выбору кривизны профиля, эффективны методы, где можно варьировать законы кривизны, особенно спинки. Этим требованиям удовлетворяет метод проектирования на основе использования дуг окружностей и гиперболических спиралей Этот метод предполагает следующий порядок:

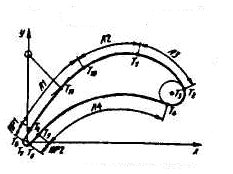

Рис. 15.1. Схема турбинного профиля. Математическая модель этого алгоритма. За основную Входная часть корыта: Выходные участки контуров представлены гиперболическими спиралями.  Ось абсцисс системы Аналогично ориентируются Точки сопряжения участков Координаты точки Угол спинки Координаты: Полярный угол точки  Координаты точки Аналогично определяется точки сопряжения корыта: А также координаты Второй метод базируется на использовании лемнискаты Бернулли. Выбор этой кривой обусловлен монотонным изменением радиуса кривизны вдоль линии и возможностью сопряжения её с прямой без разрыва 2-й производной (рис. 15.2). Наличие участков прямых в районе выходной кромки существенно упрощает технологию изготовления лопатки. Лемниската полностью удовлетворяет требованиям предъявляемым к прямым описывающим наружные обводы лопатки турбины и позволяет получать решётки с высоким газодинамическим качеством. Рациональное представление лемнискаты в декартовой системой координат:  Для описания широкого класса турбинных профилей с разнообразным распределением кривизны вдоль спинки используются от 1 до 3 лемнискат, отличающихся Кроме того, в районе выходной кромки есть прямолинейные участки. На рис. 15.3 показана схема разбиения контура профиля с обозначением характерных точек используемых при расчётах и кривых описывающих участки. Как видно из рисунка расчётная схема координат также привязана к центру окружности выходной кромки, а ось ординат параллельно фронту решётки Если использовать подход аналогично предыдущему, то можно найти параметры лемнискат, параметры точек сопряжения затем полностью определить необходимое параметры профиля.  Рис. 15.2. Лемниската Бернулли в Декартовых координатах.  Рис. 15.3. Построение профиля методом лемнискат. Формирование пера лопатки. Можно выделить следующие этапы процесса образования формы пера:

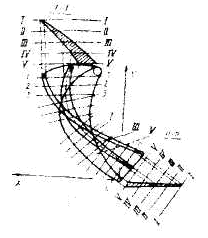

Для лопаточных машин в составе ГТД характерна работа на переменных режимах, т. е лопаточные венцы находятся под воздействием переменных перепадов давлений и центробежных сил, обтекаются при различных углах атаки, поэтому параметры венца определяются для расчётного или номинального режима. Перед началом проектирования пера считаются известными площадь узкого сечения венца или горла, число лопаток и их материал. Работа начисляется с создания периферийного профиля. Полученная информация является исходной для проведения расчёта на прочность, он позволяет найти распределение площадей поперечного сечения пера по длине и определить выносы их центра тяжести (15.4), при которых обеспечивается условия прочности.  Рис. 15.4. Расположение корневого и периферийного сечений. Для получения минимальной массы, коэффициенты запасов прочности должны быть равны допустимым на большей части пера. Сразу эту условия обеспечить нельзя так как неизвестны моменты сопротивления еще не спроектированных профилей. В 1-м приближении соблюдается лишь равенство коэффициента запаса прочности по растягивающим напряжениям, а не суммарным. Периферийный профиль располагается относительно корневого так, что при параллельности их фронтов центры тяжести смещаются на Эти два профиля образуют «каркас» будущей лопатки. По нему определяют величину узкого сечения венца (рис. 15.5).  Рис. 15.5. Проверка плавности линий входных и выходных кромок. На рисунке 15.6 показаны оси координат сечений лопатки, задаваемых по высоте. Далее проектируется и располагается среднее сечение, что определяет форму огибающих проекций входных и выходных кромок на плоскость перпендикулярную радиусу.  Рис. 15.6. Расположение осей координат для рассчитываемых сечений лопатки. Проектирование и размещение промежуточных сечений связано с вопросом обеспечения плавности продольного сечения пера в плоскостях перпендикулярных радиусу и средней линии профиля в среднем сечении. Желательно, чтобы фигура, полученная в сечении, была без перегибов. Далее окончательно проверяется площадь узкого сечения, если Завершается работа проверочным расчётом на прочность. Если условие прочности не выполняется, то площади поперечного сечения изменяются, и проектирование пера повторяют. В результате получаются следующие данные: геометрия пера, интегральные характеристики решётки, напряжения и запасы прочности по длине пера. |