ЗАПИСКА_ ГОТОВО!_Кронштейн. Материал сталь 45 гост 105088

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

1.Исходные данные для расчёта: Годовая программа: 150 000 шт., Материал: сталь 45 ГОСТ 1050-88, Деталь: кронштейн. 2. Определение типа производства: Определяем массу детали: Мдет.=ρ·Vдет., где (2.1) Мдет – масса детали, ρ – плотность материала детали, ρ=7,80·10-6 кг/мм3, Vдет. – объём детали. Vдет.=(V1+V2)-(V3+V4+V5+V6+V7+V8)=(30·35·25+12·40·25)-(3,14·92·25+ +3,14·42·11+2·3,14·72·8+2·3,14·4,52·4+2·3,14·22·12+5·5·25+5·5·12) =26692,6 мм3 Мдет = 26692,6·7,80·10-6 = 0,208 кг. Исходя из того, что годовая программа выпуска составляет N = 150 000 шт. и масса детали Мдет = 0,208 кг, то в соответствии с таблицей 2.1 можно определить, что тип производства массовый. Таблица2.1

3. Анализ технологичности детали - контур детали упрощён и является сочетанием прямых; - имеется возможность совмещения конструкторских и технологических баз; -конструкция детали обеспечивает возможность применения прогрессивных методов получения заготовки; - конструкция детали позволяет применять прогрессивные способы обработки заготовки, использование станков с ЧПУ, инструмента позволяет уменьшить ручной труд, сократить вспомогательное время на операциях; - материал детали имеет достаточно хорошую обрабатываемость; - точность изготовления детали и шероховатость её поверхностей исключает пригоночные и доделочные работы при сборке. На основе вышеприведённого анализа можно сделать вывод, что данная деталь технологична. 4. Характеристика заготовки Деталь «кронштейн» изготовлена из среднеуглеродистой конструкционной стали 45 ГОСТ 1050-88. Таблица4.1. Химический состав стали 45, %

Таблица 4.2. Механические свойства стали 45

Сталь применяют для изготовления самых разнообразных деталей во всех отраслях машиностроения. Способ получения заготовки – объёмная штамповка. Припуски согласно ГОСТ 7505-74. Исходный материал для получения заготовки – пруток горячекатаный ٱ 35 мм ГОСТ 2591-88. Определение массы заготовки: Мзаг.=ρ·Vзаг , Vзаг. = V1+V2 - V3 = 31·36·26+13·40·26-3,14·102·26=34372мм3 Мзаг= 7,8·10-6·34372=0,268кг. Определяем коэффициент использования материала: 5. Маршрут обработки детали

6. Расчёт норм времени Расчёт норм времени ведётся по укрупнённым показателям: tшт.=(tо+tв)·(1+ tшт. – штучное время, tо - основное время на обработку детали, tв- вспомогательное время, a – коэффициент, учитывающий другие потери времени на обработку, для автоматических линий а – до 18%, принимаем а=15%. Операция 005 фрезерная. 1 переход Sz=0,12 мм/зуб n=500 об/мин V=78,5 м/мин Z=5 Sмин= Sz ∙ n ∙ Z= 0,12 ∙ 500 ∙ 5= 300 мм/мин 2 переход Sz=0,12 мм/зуб n=500 об/мин V=50 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 500 ∙ 5= 300 мм/мин 3 переход Sz=0,12 мм/зуб n=500 об/мин V=50 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 500 ∙ 5= 300 мм/мин 4 переход Sz=0,12 мм/зуб n=250 об/мин V=30 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 250 ∙ 5= 150 мм/мин tвсп=tз+tу+tиз+tупр.= 0,024+0,032+0,12+0,04=0,216 , где (6.2) tз – время на закрепление детали, tуст – время на установку и снятие детали, tиз. – время на измерение, tупр. – время, связанное с операцией. tшт.=(0,430+0,216)·(1+ Операция 010 фрезерная 1 переход Sz=0,12 мм/зуб n=500 об/мин V=50 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 500 ∙ 5= 300 мм/мин 2 переход Sz=0,12 мм/зуб n=500 об/мин V=50 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 500 ∙ 5= 300 мм/мин 3 переход Sz=0,12 мм/зуб n=250 об/мин V=30 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 250 ∙ 5= 150 мм/мин tвсп=tз+tу+tиз+tупр.= 0,024+0,032+0,04+0,08=0,176 мин. tшт.=(0,563+0,176)·(1+ Операция 015 фрезерная 1 переход Sz=0,12 мм/зуб n=315 об/мин V=60 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 315 ∙ 5= 189 мм/мин 2 переход S= 1,5 мм/об n=30 об/мин V=10 м/мин  1,21 мин 1,21 минtвсп=tз+tу+tиз+tупр = 0,024+0,032+0,08+0,15=0,250 мин tшт.=(1,95+0,250)·(1+ Операция 020 сверлильная 1 переход S=0,32 мм/об n=350 об/мин V=10 м/мин 2 переход S=1 мм/об n=20 об/мин V=10 м/мин  1,43 мин 1,43 мин3 переход S=0,22 мм/об n=400 об/мин V=5 м/мин 4 переход S=0,32 мм/об n=350 об/мин V=10 м/мин 5 переход Sz=0,12 мм/зуб n=350 об/мин V=15 м/мин Z=5 Sмин= Sz ∙ n ∙ Z=0,12 ∙ 350 ∙ 5= 210 мм/мин tвсп= 0,041+0,5+0,04=0,581 мин tшт.=(2,12+0,581)·(1+ 7. Расчёт количества оборудования Расчёт количества оборудования производится по формуле: Ср= tшт – норма штучного времени, N - годовая программа выпуска детали, шт, F - действительный годовой фонд времени, час, Действительный годовой фонд времени равен: F = Fн· k , где (7.2) Fн – номинальный годовой фонд времени работы оборудования, час, k - коэффициент учитывающий, потери от номинального фонда (k=0,97), Fн=D·H·g , где (7.3) D – количество рабочих дней в году, H- количество часов в смене, H = 8 часов. g - количество смен, g = 2. D= 365 – (8+ 52·2) = 253, тогда F = 253·8·2 = 4048 часов. F = 4048·0,97 = 3926 часов. Ср = Таблица 7.1

8. Выбор оборудования Произведем выбор оборудования. Результаты приведены в виде таблицы 8.1. Таблица 8.1

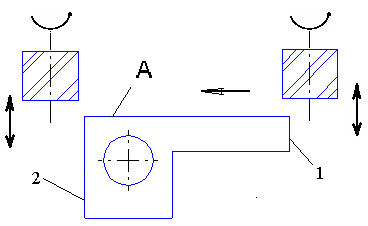

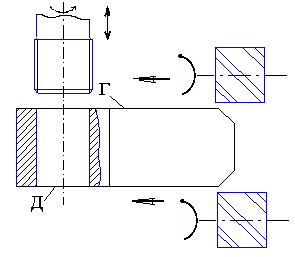

9. Формирование вариантов автоматической линии Вариант №1: 6Р18Ф3, 6904ВМФ2,2Н118Ф2; Вариант №2: 67K25PФ2, 6Б444Ф3, 2Р135Ф3; Вариант №3: 6520РФ3, ГФ2171, 21104Н7Ф4. 10. Выбор оптимального варианта Выбор оптимального варианта производится по наибольшей удельной производительности из предложенных вариантов. Для определения удельной производительности определяется фактическая производительность по каждому варианту. Для поточных линий с гарантированными заделами формула имеет вид: Qп = Q - производительность поточной линии, (шт/час), k - технологическая производительность, мин, tx - время холостых ходов, мин, tn - время внецикловых потерь. Технологическая производительность вычисляется по формуле: k = V - скорость резания, м/мин, S - подача, мм/об. d - диаметр обработки, мм, l - длина резания, мм. Время холостых ходов определяется по формуле: tх= 0,35·tо (10.3) Время внецикловых потерь: tn= tшт - (tо + tх) (10.4) Вычислим производительность первой автоматической линии: tх= 0,35·0,127=0,044 мин; tn= 3,11- (0,127+0,044)=2,94 мин k = Qп = Производительность второй линии: tх= 0,35·0,273=0,096 мин; tn= 3,11- (0,273+0,096)=2,74 мин k = Qп = Производительность третьей линии: tх= 0,35·0,214=0,075 мин; tn= 3,11- (0,214+0,075)=2,82 мин k = Qп = Определяем удельную производительность: Qуд= S – площадь, занимаемая оборудованием. Вычислим площади, занимаемые линиями по приближённой формуле: S=( Li – длины станков в линии, м; Вmax - максимальная ширина станков, м. S1=(1,445+2·2,650+2·1,400+4,6)∙(1,950+1,8)=53,04 м2 S2=(1,685+2·3,100+2·1,800+4,6)·(2,5+1,8)=69,17 м2 S3=(2,375+2·3,350+2·1,480+4,6)·(4,170+1,8)=99,3 м2. Удельная производительность по вариантам: Qуд1= Qуд2= Qуд3= Выбираем первый вариант расположения оборудования на участке, так как ему соответствует наибольшая удельная производительность по сравнению с другими вариантами. 11. Основные данные выбранного оборудования Таблица 11.1 Вертикально-фрезерный станок с ЧПУ модели 6Р18Ф3

Таблица 11.2 Горизонтально-фрезерный станок 6904ВМФ2

Таблица 11.3 Вертикально-сверлильный станок 2Н118Ф2

Таблица 11.4 Промышленный робот "Универсал-5".

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||