контрольная по технической механике. Механизм качания плеча робота с зубчатой передачей

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

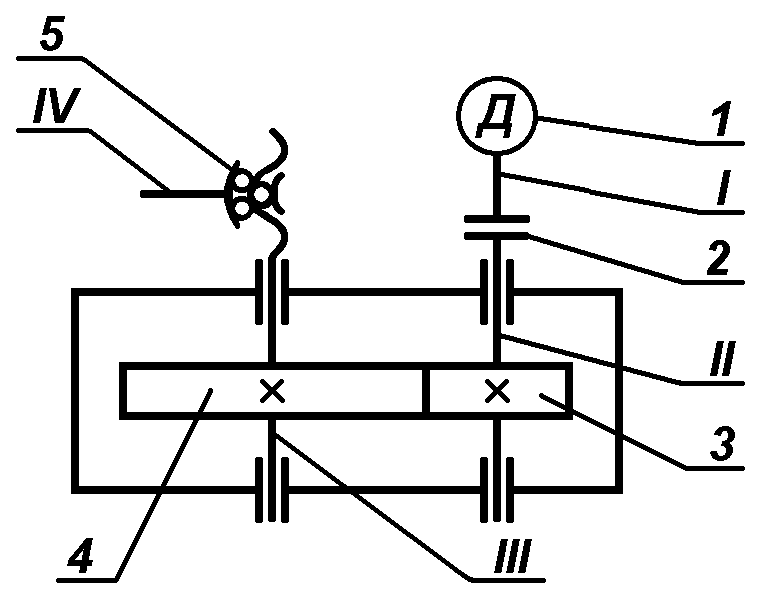

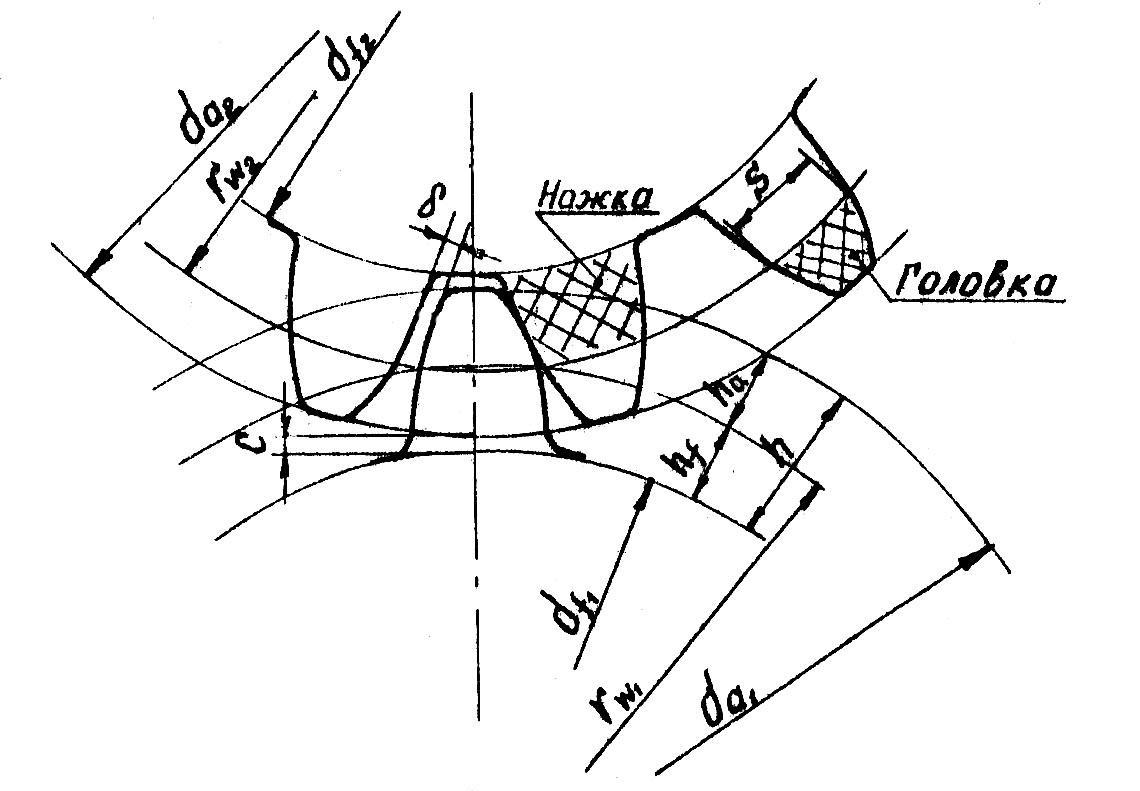

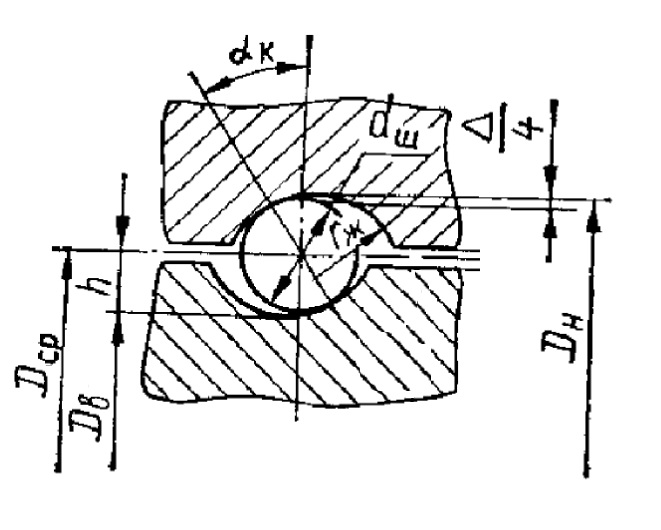

Задание № 3, вариант 1 МЕХАНИЗМ КАЧАНИЯ ПЛЕЧА РОБОТА С ЗУБЧАТОЙ ПЕРЕДАЧЕЙ 1. Задание на индивидуальную работу  Рис.1. Схема кинематическая Схема кинематическая:1 – электродвигатель; 2 – соединительная муфта; 3-4 – зубчатая передача; 5 – шариковинтовая передача; I-II – валы; III – вал-винт; IV – палец для соеди-нения с рукой робота. Исходные данные Мощность, снимаемая с выходного вала III, РIII=3 Вт. Скорость вращения вала III, nIII =350 об/мин. Тип зубчатой передачи 3,4: прямозубая. Срок службы L=12000 часов Производство единичное 2. Описание работы механизма Вращение от электродвигателя 1 передается через соединительную муфту 2 на входной вал II одноступенчатого цилиндрического прямозубого редуктора. Входной вал редуктора II выполнен заодно с шестерней 3. Цилиндрическая прямозубая передача преобразует вращательное движение шестерни 3 во вращательное движение колеса 4 с уменьшением частоты вращения и увеличением крутящего момента на выходном валу редуктора III. Концевой участок выходного вала выполнен в виде винта, являющегося элементом шариковинтовой передачи 5, которая преобразует вращательное движение вала III в поступательное движение пальца IV, выполненного заодно с гайкой шариковинтовой передачи. Для механизма качания плеча робота характерны частые пуски, реверсы и остановки 3. Предварительный выбор двигателя По заданной мощности РIII=3 Вт, снимаемой с выходного вала редуктора, с учетом КПД механизма ηp определяем требуемую мощность двигателя Рmp. Так как механизм еще не спроектирован и не известен его действительный КПД, задаемся его предварительным значением ηp=0,7 ([2], стр.208). При расчете мощности двигателя необходимо учесть режим работы механизма в составе промышленного робота, для которого характерны частые пуски, реверсы, остановки. Тогда требуемая мощность двигателя будет равна: По найденному значению Pmp по условиюP∂в>Pmp.из каталога подбираем подходящий тип двигателя: универсальных коллекторный электродвигатель УМТ -12, у которого номинальная мощность P∂в=10 Вт, частота вращения составляет nдв=2000 об/мин. 4. Расчет редуктора 4.1. Кинематический расчет Определим передаточное число редуктора, которое равно отношению частоты вращения входного вала к частоте вращения выходного вала: Примем фактическое значение передаточного числа редуктора Вычисляем частоты и угловые скорости вращения валов: Отклонение от заданной частоты вращения составляет: 4.2. Расчет размеров цилиндрической прямозубой передачи При расчете геометрических размеров цилиндрической прямозубой передачи предварительно выбираем следующие параметры: модуль m=1 мм и число зубьев шестерни z5=20. Тогда число зубьев колеса определяется по выражению: Производим расчет основных параметров цилиндрической прямозубой передачи: Делительный диаметр шестерни: Делительный диаметр шестерни: Межосевое расстояние передачи: Диаметры окружности вершин зубьев шестерни и колеса: Диаметры окружности впадин зубьев шестерни и колеса: где с* - коэффициент радиального зазора; для m Шаг зубьев: Длина зуба и ширина венца колеса ([2], стр.162): Примем  Рис.2. Схема зубчатой передачи 4.3. Расчет шариковинтовой передачи Для шариковинтовой передачи предварительно выбираем внутренний диаметр винта DВ=10 мм. (рис.3)  Рис.3. Передача шариковинтовая Определяем диаметр шариков [8], кн.2, стр.264:  радиус желоба [8], кн.2, стр.265: шаг резьбы [8], кн.2, стр.264:  Средний диаметр винта (диаметр окружности, на которой располагаются центры шариков) Наружный диаметр: Где Δ=0,03…0,12 мм – радиальный зазор ([8], кн.2, стр.264). Примем Δ=0,05 мм. Угол подъема винтовой линии:  Приняв количество витков в одной замкнутой рабочей цепочке z=1,5 ([8], кн.2, стр.264), находим число шариков в рабочей части резьбы: Принимаем 5. Проверочный расчет требуемой мощности двигателя Определяем действительный КПД редуктора по формуле: где ηм, ηзубч, ηпп – коэффициенты полезного действия соединительной муфты, зубчатой передачи и пары подшипников соответственно; k=2 – число пар подшипников в редукторе. Принимаем тип соединительной муфты – упругая поводковая муфта, для нее принимаем коэффициент полезного действия ηм=0,98 ([2], стр.209). Для пары подшипников качения принимаем ηпп=0,99 ([2], стр.209). КПД зубчатой прямозубой передачи определяется по формуле ([4], стр.217)  , ,где εα – коэффициент торцового перекрытия пары колес; по формуле ([1], стр.147):  Принимаем, что зубчатые колеса изготовлены из стали, тогда по рекомендациям ([1], стр.147) примем коэффициент трения f=0,08. С – поправочный коэффициент на нагрузку, определяемый в прямозубой цилиндрической передаче как функция окружной силы Ft в зацеплении ([4], стр.218): Окружная сила в зацеплении равна Тогда Тогда Вычислим отношение фактического КПД к предварительно принятому значению:  Поскольку Рдв > (1,2...2,5)Ртр оказывается заведомо справедливым ([2], стр.209), следовательно, электродвигатель по мощности подобран правильно. Определим мощности и крутящие моменты на валах: 6. Предварительный расчет валов Примем, что валы изготавливаются из стали 45 по ГОСТ 1050-88, допускаемое напряжение на кручение [τк]=15 МПа ([1], стр.296). Минимальные диаметры выходных концов определяем для каждого вала из условия прочности на кручение по найденным крутящим моментам:  Диаметр выходного конца входного вала редуктора  мм ммПримем Диаметр выходного конца выходного вала редуктора  мм ммУчитывая, что выходной конец вала является винтом шариковинтовой передачи, принимаем Проверяем выполнение условия прочности винта на растяжение (сжатие) с учетом кручения при выбранном в п. 4.3 внутреннем диаметре DВ. Для этого по значению крутящего момента на винте где  - приведенный угол трения качения; - приведенный угол трения качения; Тогда  Для стали 45 предел текучести Находим требуемый внутренний диаметр. Деформацию кручения винта учтем с помощью поправочного коэффициента К= 1,3.  Поскольку расчетный минимальный диаметр выходного вала ( 7. Расчет момента инерции редуктора Выполняем расчет момента инерции редуктора J, приведенного к валу электродвигателя. Для этого по ширине венца и делительным диаметрам зубчатых колес, а также плотности материала зубчатой передачи вычисляем значения J червячного колеса и червяка. Пересчет моментов инерции к валу двигателя осуществляется с учетом передаточных чисел отдельных ступеней. Для упрощения расчетов моментами инерции валов, подшипников, муфты и других деталей пренебрегаем. Таким образом, момент инерции редуктора, приведенный к валу электродвигателя, будет равен J3 и J4 – моменты инерции шестерни и колеса соответственно   где ρст=7800 кг/м3 – плотность стали (по справочным данным), d1 и d2 – делительные диаметры шестерни и колеса соответственно, b1=b2=8мм –ширина венца шестерни и колеса соответственно. Вычисляем приведенный момент инерции редуктора: 8. Расчет мертвого хода Произведем расчет погрешности мертвого хода, приведенную к выходному валу редуктора. При расчете будем учитывать только люфтовую погрешность передачи, пренебрегая упругим мертвым ходом и зазорами в опорах. Примем вид сопряжения зубьев – F, с нормальным боковым зазором ([5], стр.247). По табл. 14.3. [5] для вида сопряжения F и межосевого расстояния 50…80 мм находим значение наименьшего бокового зазора jnmin=19 мкм. Находим значение мертвого хода, выраженное углом поворота колеса при неподвижной шестерне ([5], стр.292). где 9. Подбор и расчет подшипников выходного вала Предварительно определяем расстояние между опорами и зубчатым колесом. Поскольку редуктор еще не спроектирован, расстояние между подшипниками и зубчатым колесом можно приближенно оценить, основываясь на практических рекомендациях [6], стр.46. цилиндрического редуктора расстояние между подшипниками выходного вала будет определяться расстоянием где Тогда расстояние l между подшипниками выходного вала должно быть не менее Произведем расчет сил, действующих в зубчатом зацеплении (рис.4)  рис. 4 Схема сил в зацеплении Окружная сила определяется по зависимости: где Т-вращающий момент на зубчатом колесе, Н·мм; d- делительный диаметр зубчатого колеса, мм. Радиальная сила определяется по зависимости: где α=20° (угол зацепления). С учетом вышеизложенного, приняв T=TIII=0,082 103 (вращающий момент на зубчатом колесе, Н·мм) и d=d2=114 (делительный диаметр зубчатого колеса, мм), величина окружной силы Ftбудет равна: Радиальная сила равна: Зубчатое колесо располагаем симметрично между подшипниками. Рассмотрим вал в горизонтальной плоскости. Действующая нагрузка – радиальная сила Fr ,поэтому реакции опор будут равны Рассмотрим вал в вертикальной плоскости. В вертикальной плоскости на вал действует сила Ft, поэтому реакции опор будут равны Тогда суммарные реакции опор будут равны Как видно, обе опоры нагружены одинаково. Дальнейший расчет ведем для опоры A. Обозначим RA=Fr=0,77 Н, Осевая сила, действующая на подшипник от винтовой передачи Выбираем шариковые радиальные подшипники, диаметр подшипников примем равным dп=12 мм. По каталогу [7] выбираем шарикоподшипники радиальные особо легкой серии диаметров 1, серии ширин 0. Обозначение подшипника – 101, для него по каталогу находим: С=5,07 кН, С0=2,24кН Находим отношение По табл. 7.1. [6] находим е=0,30, Х=0,56, Y=1,45 Вычислим отношение Вычисляем эквивалентную динамическую нагрузку Коэффициент безопасности Кб примем равным 1,3, температурный коэффициент Кт примем равным 1 (т.к. считаем, что рабочая температура подшипников не превышает 100ºС) ([6], стр. 107). Определяем скорректированный по уровню надежности и условиям применения расчетный ресурс подшипника ([6], стр. 108), приняв вероятность безотказной работы подшипника равной 99% (коэффициент а1=1 и коэффициент а23=0,8): Коэффициент безопасности Кб примем равным 1,8, температурный коэффициент Кт примем равным 1 (т.к. считаем, что рабочая температура подшипников не превышает 100ºС) ([6], стр. 107). Определяем скорректированный по уровню надежности и условиям применения расчетный ресурс подшипника ([6], стр. 108), приняв вероятность безотказной работы подшипника равной 98% (коэффициент а1=0,33 и коэффициент а23=0,7):  Таким образом, долговечность выбранных подшипников обеспечена. 10. Обоснование выбора применяемых материалов и типа смазки В связи с тем, что рассмотренная зубчатая передача не является высоконагруженной, для изготовления зубчатых колес и валов применяем наиболее распространенную марку – сталь 45, термообработка – улучшение (закалка с высоким отпуском) на твердость 241…285 HB. После данного вида термообработки материал деталей обладает высоким пределом выносливости, что необходимо при циклических и знакопеременных нагрузках. Для упрочнения выходного конца тихоходного вала, который является винтом шариковинтовой передачи, используем закалку с нагревом ТВЧ на глубину h0,6…0,8 мм, на твердость 53…58HRC. Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерное смазывание применяют при окружной скорости зубчатых колес и червяков от 0,3 до 12,5 м/с. При более высоких скоростях масло сбрасывает с зубьев центробежная сила и зацепление работает при недостаточном смазывании. В нашем случае окружная скорость колес равна Поэтому для нашего редуктора выбираем картерный тип смазки зубчатой передачи – погружением зубчатого колеса в масляную ванну (уровень масла выбирается таким, чтобы колесо было погружено в него на высоту зуба, т.е. на 2,25 мм). Обычно подшипники смазывают тем же маслом, что и детали передач. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипники от продуктов износа деталей передач). При картерном смазывании передач подшипники смазывают брызгами масла. При окружной скорости колес vокр>1 м/с брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, валов и со стенок корпуса масло попадает в подшипник и смазывает его Поэтому для нашего редуктора выбираем смазывание подшипников тем же маслом, которым смазывается зубчатая передача. По рекомендациям [6], табл. 11.1, 11.2 выбираем марку масла И-Г-А-32 с кинематической вязкостью 29…35 мм2/с ЛИТЕРАТУРА

|