Нагнетатели и тепловые двигатели .(КП). Методическое пособие и задания к курсовому проекту по дисциплине Нагнетатели и тепловые двигатели

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

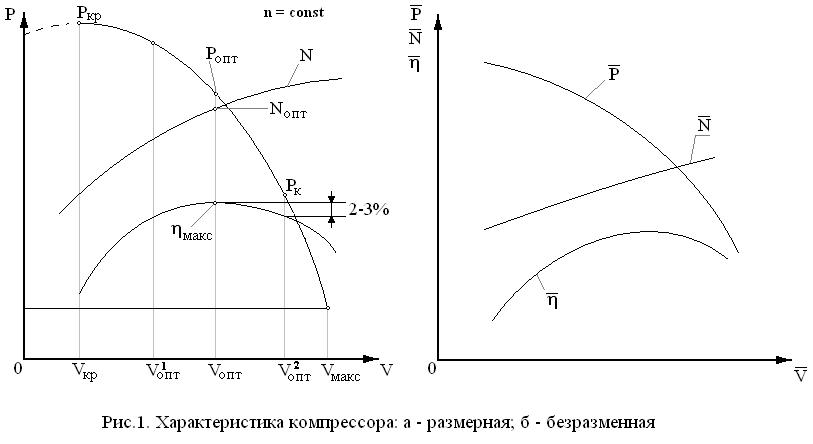

НАГНЕТАТЕЛИ И ТЕПЛОВЫЕ ДВИГАТЕЛИ Методическое пособие и задания к курсовому проекту по дисциплине «Нагнетатели и тепловые двигатели» СОДЕРЖАНИЕ Введение………………………………………………………………………..5 1. Газодинамический расчет ………………………………………………… 6 2. Определение основных параметров компрессора ………………………..6 3. Расчет рабочего колеса …………………………………………………...11 4. Профилирование лопасти ………………………………………………...16 5. Расчет отводных устройств ……………………………………………….23 6. Расчет подводящих устройств ………………………………………..…..34 7. Пример расчета компрессора …………………………………………….40 Литература ……………………………………………………………………54 Приложения …………………………………………………………………..55 УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, ПРИНЯТЫЕ В МЕТОДИЧЕСКИХ УКАЗАНИЯХ δ - бесконечно малое изменение величины; ηпол– политропный к.п.д. компркссора.; ηк – полный к.п.д. компрессора; w – относительная скорость потока; u2 – окружная скорость; Z - фактор сжимаемости; D2 – наружный диаметр рабочего колеса; m – массовый расход; n– частота вращения; R – газовая постоянная; S – толщина лопатки; С – соотношение давлений сжатия компрессора; Сс – соотношение давлений сжатия ступени; Тн – температура рабочего тела начальная; К – показатель адиабаты; Nк – мощность компрессора; V – производительность компрессора; со – скорость рабочего тела на входе; в – ширина лопатки; μ – коэффициент стеснения потока на входе. ВВЕДЕНИЕ Методическое пособие содержит порядок расчета центробежных нагнетателей. Указания позволяют глубже ознакомить студентов с особенностями расчетов одного из типов нагнетателей динамического действия: компрессора. Проведение расчетов помогает закреплению теоретического материала курса «Нагнетатели и тепловые двигатели», знакомит студентов с основами термодинамических расчетов нагнетателей, их конструкцией, прививает практические навыки к самостоятельной работе при проведении аналитических и инженерных расчетов нагнетателей на заданные условия работы. В процессе выполнения работы определяются основные геометрические размеры нагнетателей, рассчитываются скорости движения рабочего тела в различных элементах машины, на основании которых выбираются типы лопаток, углы установки лопаток, их геометрические размеры для обеспечения минимальных гидравлических сопротивлений и получения максимального значения коэффициента полезного действия. Курсовой проект включает в себя расчетную и графическую части. Расчетная часть включает определение основных параметров компрессора согласно варианта задания (Прил. 1) и оформляется расчетно-пояснительной запиской. Графическая часть выполняется для центробежного компрессора объемом два листа формата А1. На первом листе показывается чертеж общего вида центробежного компрессора в разрезе. Корпусные детали насоса вычерчиваются в масштабе относительно рассчитанных размеров рабочего колеса и приводного вала. Пример сборочного чертежа подобного компрессора представлен в прил. 2. На втором листе формата А1 строятся планы скоростей на входе и выходе рабочего колеса центробежного компрессора расчет которого произведен. Показывается план построения цилиндрической огибающей лопасти рабочего колеса и выполняется деталировка рабочего колеса в двух проекциях с показом расположения лопастей и корпус насоса. На общем плане насосной установки приводится техническая характеристика с указанием основных параметров: производительности, напора, коэффициента быстроходности, типа соединительной муфты, мощности привода. При построении планов скоростей расчетные значения составляющих абсолютных скоростей потока, углы установки лопастей углы атаки и отставания потока заносятся в таблицу и приводятся на чертеже плана скоростей. 1. ГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ НАГНЕТАТЕЛЕЙ. 2. Определение основных параметров компрессора Основные технические характеристики компрессора указываются в техническом задании или определяются из условий работы машины в системе. Для расчета компрессора необходимо знать массовую М или объемную V производительность и отношение давлений сжатия С компрессора. Кроме того, должны быть заданы плотность н, температура Тн и давление Рн газа на входе в компрессор. Для расчета может быть задана частота вращения п вала компрессора, которая в значительной степени определяет число ступеней, размеры и массу компрессора. Ограничением для выбора больших значений п может быть число Маха, прочность и вибрация, аэродинамические шумы. Выбором п определяется тип приводного двигателя. По заданному соотношению давлений сжатия С (берется из задания) и степени повышения давления в одной ступени Сс в зависимости от рабочего тела по табл. 1 определяем число ступеней (пример: воздух Сс = 1,76) Принимаем число ступеней z=3. Рассчитываем соотношение давлений с учетом гидравлических сопротивлений в промежуточных холодильниках ΔР и степень недоохлаждения в холодильнике по уравнению:  (1) (1)где: n-число ступеней охлаждения. После определения соотношений давлений в первой ступени, определяется соотношение давлений в последующих: где: m – множитель, определяемый в зависимости от показателя адиабаты и политропного коэффициента полезного действия (ηпол=075÷0,9). Показатель адиабаты определяется по соотношению теплоемкостей к=Ср/Сv определяем изменение температуры в первой ступени: и во второй Эффективная работа сжатия в ступенях компрессора: для первой ступени, второй и последующих в зависимости от разности температур по ступеням Определяем мощность компрессора где m- массовый расход рабочего тела, кг/с; ηк – полный к.п.д. компрессора. Масса рабочего тела определяется из уравнения Клапейрона-Менделеева РV=zmRT (а) где m=PV/zRT (а) где V- производительность компрессора m3/с. z- фактор сжимаемости, часто принимается z=1. Полный к.п.д. компрессора При промежуточном охлаждении удельная работа сжатия определяется по уравнению работы изотермического сжатия а мощность соответственно Основные параметры компрессора ориентировочно можно определить при помощи номограмм или расчетом. Максимальное число ступеней в корпусе принимается равным z = 6÷8, при очень узких рабочих колесах число ступеней в корпусе может быть равным 10. Окончательно число ступеней определяется в процессе проработки конструкции компрессора с учетом обеспечения динамической устойчивости ротора. При z> 10 обычно переходят к многокорпусному исполнению компрессора. В центробежных компрессорах величины V, Нz(Р), N и η связаны между собой. Эта взаимосвязь определяется характеристикой компрессора. Под характеристикой компрессора в общем случае подразумеваются графические зависимости основных рабочих параметров от производительности: рк = f (V), NK = f(V) и η = f(V) при постоянных значениях частоты вращения n, плотности ρн, давлении рн газа на входе (рис. 1.). В некоторых случаях вместо зависимости pK = f(V) приводят зависимости H = f(V) или С = f(V), которые в такой же мере отражают особенности процесса сжатия газа в компрессоре. С увеличением давления в нагнетательном патрубке из-за повышения статического напора и сопротивления системы производительность уменьшается. Конечное давление рк может повышаться до некоторого максимального — ркр (критическая точка). При дальнейшем снижении производительности V < VKP конечное давление будет уменьшаться: рк<ркр. Таблица 1. Значения напоров и разности температур газов, сжимаемых в одной ступени центробежного компрессора

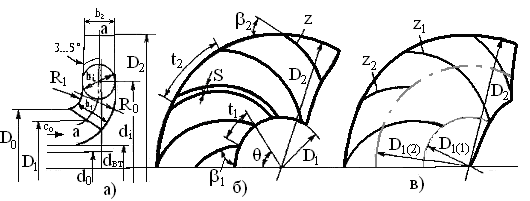

Рис. 2. Схема проточной части рабочего колеса центробежного компрессора: а — продольная проекция; б — план лопасти; в — двухъярусная решетка В диапазоне производительностей 0 < V < Vкр компрессор в системе может работать неустойчиво с самопроизвольным колебанием величин рк, V; этот диапазон называется зоной неустойчивости. Работа компрессора в этой зоне не рекомендуется. Диапазон производительностей V > VKP называется зоной устойчивой работы компрессора. Режим работы компрессора при ηмакс называется оптимальным. Вблизи оптимального должен находиться номинальный режим, параметры которого определяются техническим заданием на разработку компрессора. Диапазон производительностей V'oпт < >Уопт, в пределах которого происходит снижение КПД компрессора на 2—3 % от максимального, называют рабочей частью характеристики. Работа компрессора в этом диапазоне наиболее благоприятна с точки зрения экономичности и динамической устойчивости. Из анализа термодинамических условий сжатия газа в процессе предварительной проработки схемы компрессора решается вопрос о целесообразности промежуточного водяного охлаждения. Для воздушных машин промежуточное водяное охлаждение применяют при С > 2,5 ÷ 4. Для газов при k < 1,4 промежуточное водяное охлаждение применяют при больших значениях с. Среднюю скорость в патрубках секций принимают равной сн = ск = 30 ÷ 60 м/с. Температуру газа после холодильника выбирают равной Тх = Тн + (5 ÷ 18 К) или находят из условия Тх/Тн ≈ 1,02 ÷ 1,05. 3. Расчет рабочего колеса Рабочее колесо является важнейшим элементом центробежного компрессора, от качества его проектирования и изготовления существенно зависит экономичность и надежность работы компрессора в целом. В настоящее время разработаны газодинамические методы расчетов проточной части рабочего колеса с использованием ЭВМ, учитывающие пространственную форму потока, влияние вторичных течений в проточной части. В последующем поставлена цель ознакомления с приближенными методами определения размеров рабочего колеса для производства поверочных расчетов и ориентировочного профилирования лопастей. Схема рабочего колеса и его основные размеры приведены на рис. 2. Цилиндрические лопасти, предпочтительные с точки зрения технологии изготовления, применяются в узких рабочих колесах при b2/D2 < 0,05 и коэффициенте расхода φ ≤ 0,05. Параметры лопасти определяются по средней линии тока (струйке) а-а в предположении плоского потока, направленного от центра к периферии. По заданным параметрам V, рн, Тн, С предварительно определяют конструктивную схему компрессора (число ступеней, потоков и др.) и подсчитывают параметры ступени и значения nуд, Расчет проточной части рабочего колеса приводят по расчетной производительности с учетом объемных потерь через уплотнение рабочего колеса VP = кобV. Коэффициент коб ориентировочно можно принять Для высоконапорных колес с малым D2………….k = 1,06 ÷ 1,1 Для высоконапорных колес с большим D2……. k = 1,04 -т- 1,08 Для средне- и низконапорных колес с малым D2 коб = 1,03 ÷ 1,05 Для средне- и низконапорных колес с большим D2 коб = 1,01 ÷ 1,02 Большие значения kоб принимаются для колес с более высоким значением удельной частоты вращения n/. По выражению (3) определяют напор каждой ступени. Затем подсчитывается мощность, потребляемая компрессором, кВт: где η = 0,7 ÷ 0,8 — полный КПД компрессора. Диаметр вала dв обычно определяют при конструктивной проработке схемы компрессора с учетом расчета его на критическую частоту вращения. Ориентировочно dв определяют упрощенным расчетом на кручение при пониженных значениях допускаемых напряжений [σкр] = 12,0 ÷ 20,0 МПа, dв = = (200÷250) Диаметр втулки dBT необходимо выбирать минимально допустимым с учетом прочности ее при посадке на вал с натягом. Из конструктивных соображений принимают dBT ≈ (1,2 ÷ l,25)dB. Диаметр D0 входной воронки рабочего колеса определяют из уравнений неразрывности по выражению Входную скорость определяют по выражению При радиальном входе на лопатки (c1u = 0) коэффициент kс ориентировочно можно вычислить по выражению При наличии закрутки потока на входе (c1u ≠ 0) коэффициент скорости входе. Определяем предварительно D2 из соотношения D2/D0, значение которого должно быть в пределах D2/D0=2 ÷ 3. При D2/D0 > 3 необходимо увеличить число ступеней. Производим предварительную оценку значения По известным D0, D2, dвт и b2 профилируют осевую проекцию рабочего колеса (рис. 2, а). Стенки канала выполняют либо параллельными, либо с наклонным положением покрывающего диска (угол между стенкой и плоскостью нормальной оси выбирают в пределах 3— 5°). Радиусы RП и R0 выбирают из конструктивных соображений. При профилировании осевой проекции необходимо обеспечить плавное изменение проекции скорости Закон изменения Далее намечают положение входной кромки, принимая D1 = (0,8 ÷ 1,1) D0. Ширина лопасти на входе b1 должна находиться в пределах  (7) (7)Меридианная скорость на входе определяется с учетом стеснения потока лопастями за счет их толщины s: где Угол потока β1П при входе на лопасти определяем из треугольника скоростей: Для радиального входа ( Угол установки лопасти на входе выбирают с учетом введения некоторого угла атаки δ для улучшения условий передачи энергии потоку газа: β1 = β1п + δ (10) Обычно принимают δ = 5 ÷ 10°. Как правило, β1 = 20 ÷ 40°. Принимаем число лопастей z = 18 ÷ 26 и проверяем k1 - коэффициента стеснения на входе:  (11) (11)Здесь s1 = (0,3 ÷ 0,5) s — толщина лопасти на входе; s принимается по технологическим соображениям и условиям прочности. Отклонение полученных значений µ1 от принятых в пределах 5 % считается допустимым. При больших расхождениях расчет повторяют. Для расчета элементов выхода надо выбрать отношения скоростей Угол лопасти на выходе ориентировочно можно определить выражением где µ2 = 1,1 ÷ 1,15 — коэффициент стеснения потока лопастями на выходе. Угол β2 в компрессорах выполняют равным 30—90°. При необходимости сузить зону неустойчивой работы компрессора необходимо применять β2 ближе к нижнему пределу. Расчетное число лопастей определяют по формуле Б. Эккерта  (13) (13)Для β2 = 20 ÷ 90° получена (ЛПИ) формула для определения zp: В этих выражениях углы β подставляются в градусах. Для уменьшения стеснения потока на входе при z > 20 и β2 = 45 ÷ 90° иногда применяют специальную решетку лопастей (рис. 2, в), между лопастями нормальной длины располагаются укороченные лопасти. Угол входа промежуточных лопастей определяется по треугольнику скоростей на диаметре. D1(2), который примерно равен D1(2)=(D2+D1)/2. Угол β2 основных и промежуточных лопастей одинаков. Число лопастей одноярусной решетки принимается равным z1 =(0,8÷0,85)zp, двухъярусной z2 = zp ± 0,l zp. Для определения требуемой величины u2 подставляем в уравнение значение с2u из треугольника скоростей: откуда находят  (16) (16)Теоретический напор Hт определяется по выражению Hт = Нп/ηг. По величине u2 определяем Проверяют значения коэффициента стеснения µ2 по выражению |