Патентный поиск. Моделирование и имитация бесцентрового шлифования шарикоподшипников

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

|

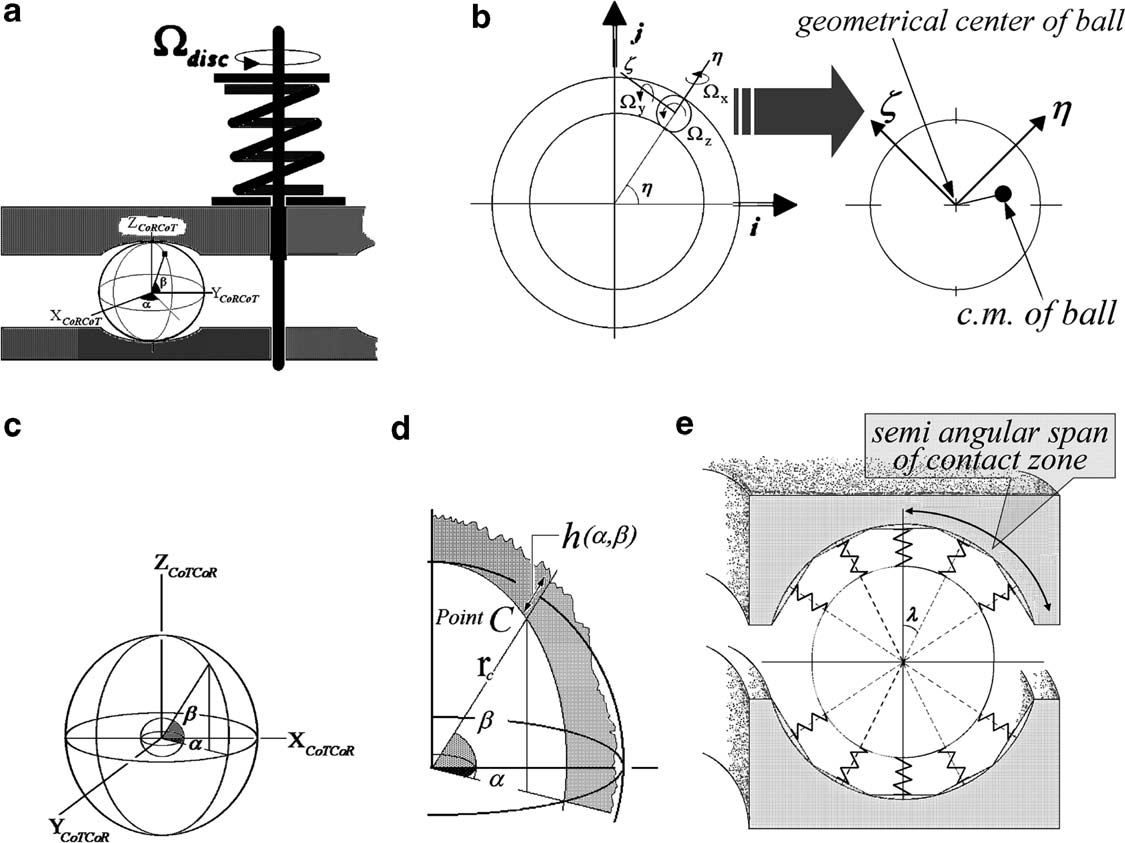

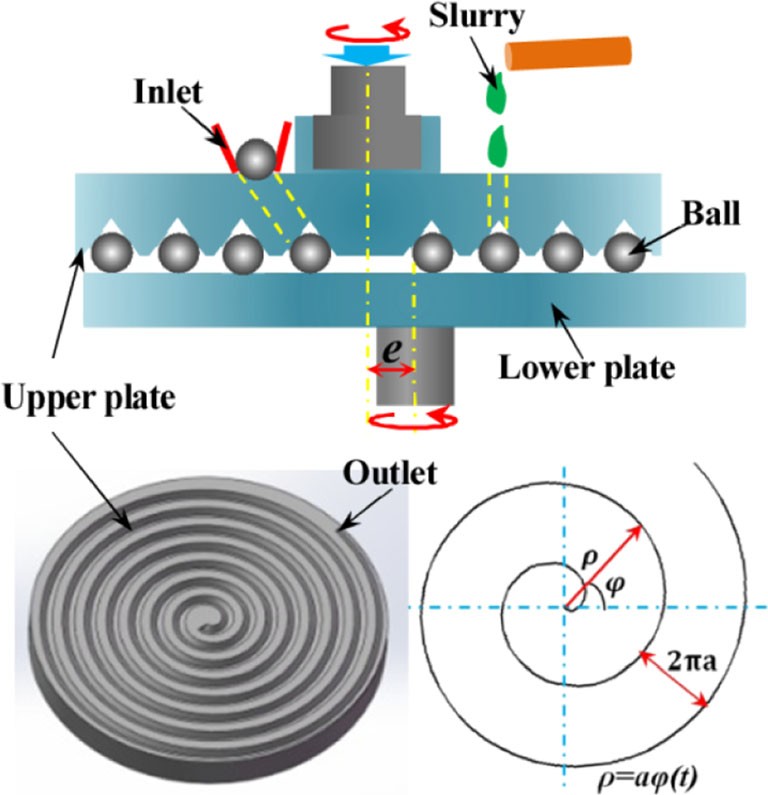

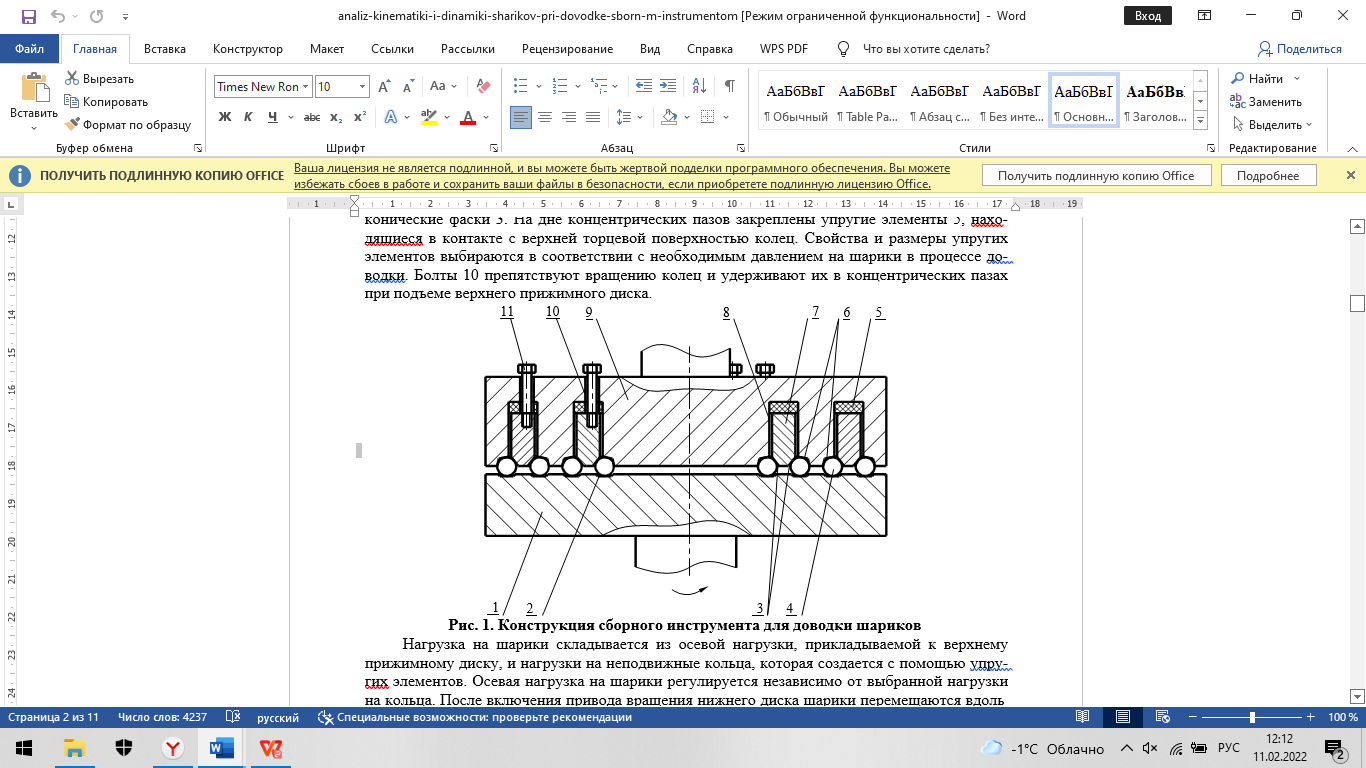

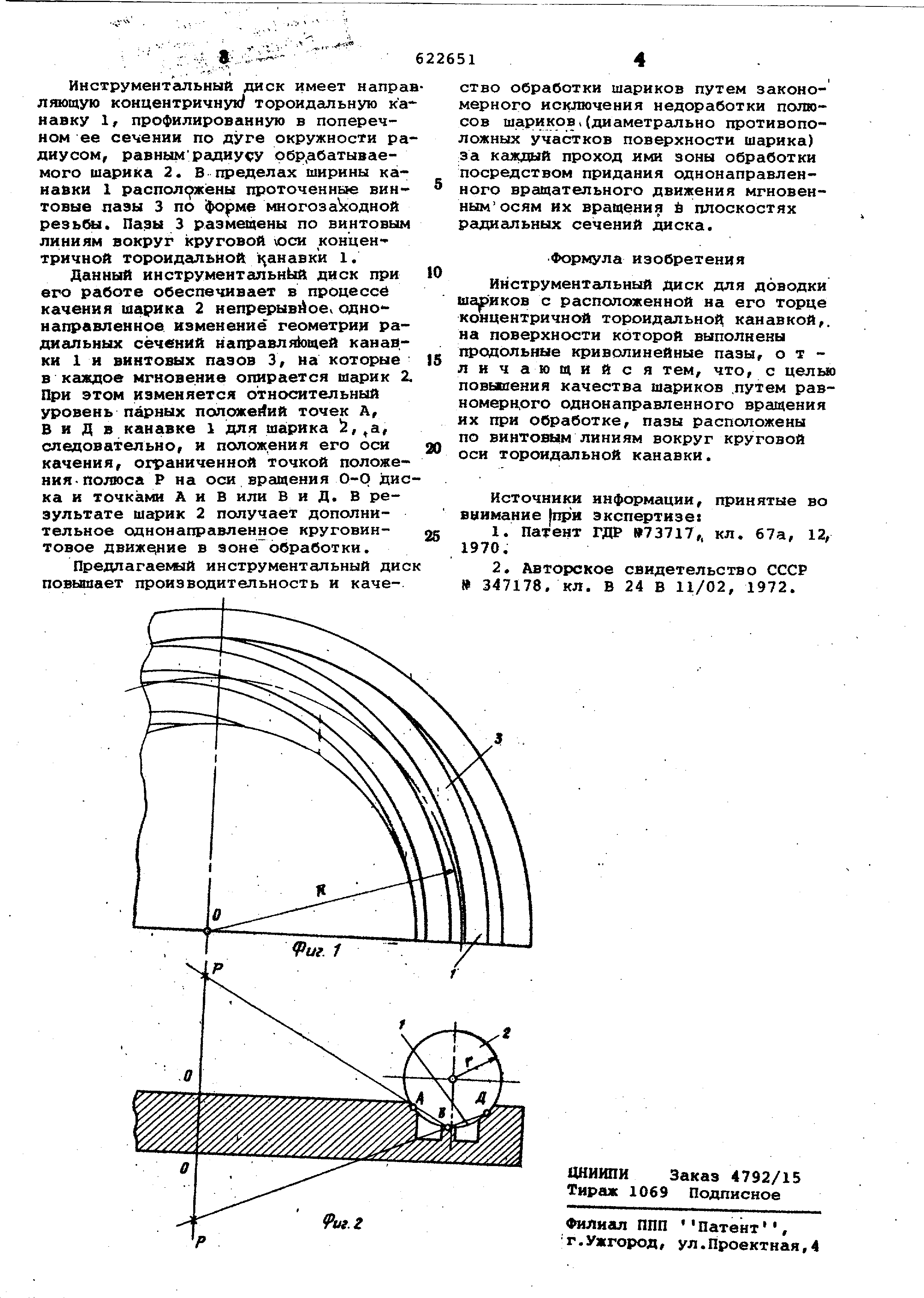

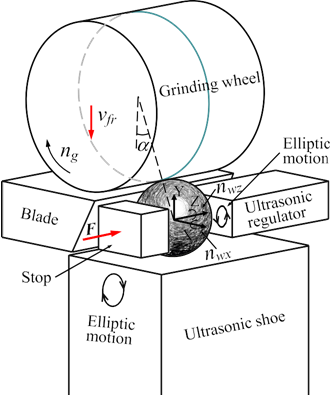

Моделирование и имитация бесцентрового шлифования шарикоподшипников Настоящая работа посвящена анализу изменения рельефа поверхности вследствие упругопластических явлений, ползучести и износа. Применение результатов анализа к процессу шлифования шарикоподшипников является основной целью исследования. Упрощенное представление о процессе шлифования шариков для подшипников качения можно получить из рис. 1(а). Шарик шлифуется, заставляя его катиться между двумя пластинами, нижняя пластина фиксируется, а верхняя вращается. Верхняя пластина предварительно нагружена для приложения давления, которое отвечает как за вращение шарика, так и за его износ. Шарик катится по круглой канавке, вырезанной в пластинах. Моделирование процесса включает изучение движений шара по отношению к пластинам, природы контактных сил, которые вызывают как движение и износ, а также взаимосвязь между скоростями износа, абразивными силами и относительным движением соприкасающихся поверхностей  Шлифовальная поверхность сильно неровная на микроуровне, покрыта микрошероховатостями различной высоты, измеренными от номинальной базовой поверхности. Поэтому на микроуровне количество неровностей, соприкасающихся с поверхностью шара, изменяется с изменением расстояния между поверхностями, а также фактической площади контакта и контактных напряжений. Изменение высот неровностей поверхности, которые являются фактическими виновники процесса шлифования требуют учета статистического характера распределения по высоте при расчете контактных напряжений, чтобы получить истинную картину. Кинематика и траектория при обработке прецизионных шариков с эксцентриковой пластиной и V-образной канавкой переменного радиуса Разработан метод тонкой обработки прецизионных шариков, основанный на эксцентриковой пластине и переменном радиусе. Метод V-образной канавки (EPVV). Угол вращения шара является ключевым кинематическим параметром, влияющим на формирование сферической поверхности. Геометрия и кинематика заготовки были теоретически проанализированы, а затем могут быть получены углы вращения шара θ и γ и траектория на сферической поверхности. Стандартное отклонение (SD) плотности траектории используется для количественной оценки распределения траекторий. При условии равных скоростей вращения верхней и нижней пластин углы вращения шара θ и γ могут непрерывно изменяться в диапазоне 0°-180°, а траектория может быть распределена по всей сферической поверхности после цикла обработки, что было доказано экспериментальным наблюдением. Из результата эксперимента по полировке, в котором отклонение шероховатости поверхности (Ra) в разных положениях на поверхности одного шара уменьшилось с 38 до 11 нм, распределение траектории метода EPVV было продемонстрировано, что его можно улучшить. Также было исследовано влияние полярного радиуса кривой V-образной канавки, эксцентриситета и полуугла V-образной канавки на углы вращения шара θ и γ и распределение траекторий. Принципиальная схема метода обработки EPVV показана на Рис. 1. Устройство в основном состоит из следующих компонентов: верхней пластины, нижней пластины, прижимного устройства и приводных устройств. Нижняя пластина плоская, а верхняя пластина V-образная канавка, на которой имеется V-образная канавка переменного радиуса, вход и выход шариков, а также вход суспензии. Центр V-образной канавки переменного радиуса совпадает с центром верхней пластины. Верхняя пластина и нижняя пластина установлены эксцентрично и вращаются в том же направлении. Давление прикладывается к верхней пластине. Суспензия капает с верхней пластины в зону обработки. Спираль Архимеда была принята за орбиту V-образной канавки, и ее принципиальная схема показана на рис. 1. Спираль Архимеда. Прецизионные шарики по одному перекатываются из входного отверстия в V-образную канавку переменного радиуса, а затем проходят канавку к выходу, чтобы завершить цикл обработки. Материалы на поверхности шара удаляются абразивами, заполненными между верхней и нижней пластиной. После цикла обработки шарики снова скатываются в зону обработки, чтобы повторить движение, как описано ранее.  Рис. 1 - Принципиальная схема способа обработки EPVV Конструкция инструмента и кинематика шариков при доминирующей нагрузке на кольца Особенностью инструмента для доводки шариков (рис. 1) является сборная конструкция верхнего неподвижного прижимного диска с кольцами. Обрабатываемые шарики 4 размещают на кольцевых выемках 2 нижнего диска 1. На торцевой поверхности верхнего диска 9 прорезаны концентрические пазы 8, по краям которых выполнены угловые кольцевые проточки 6. В пазах с зазором установлены кольца 7, имеющие на нижней торцевой поверхности конические фаски 3. На дне концентрических пазов закреплены упругие элементы 5, находящиеся в контакте с верхней торцевой поверхностью колец. Свойства и размеры упругих элементов выбираются в соответствии с необходимым давлением на шарики в процессе доводки. Болты 10 препятствуют вращению колец и удерживают их в концентрических пазах при подъеме верхнего прижимного диска.  Рис. 1. Конструкция сборного инструмента для доводки шариковНагрузка на шарики складывается из осевой нагрузки, прикладываемой к верхнему прижимному диску, и нагрузки на неподвижные кольца, которая создается с помощью упругих элементов. Осевая нагрузка на шарики регулируется независимо от выбранной нагрузки на кольца. После включения привода вращения нижнего диска шарики перемещаются вдоль кольцевых дорожек, находясь в контакте с четырьмя поверхностями: горизонтальной поверхностью кольцевой выемки на нижнем диске, боковой и торцевой поверхностями кольцевой проточки на верхнем диске и поверхностью конической фаски на кольце. Каждое кольцо базируется непосредственно на обрабатываемых шариках по двум базовым поверхностям и в процессе доводки самоустанавливается соосно верхнему диску и параллельно нижнему диску. Контакт шарика с инструментом осуществляется по четырем несимметрично расположенным относительно его центра точкам, поэтому неизбежно скольжение в одной из них. Независимая регулировка осевой нагрузки от нагрузки на кольца расширяет технологические возможности управления процессом доводки. Инструмент может быть использован также для элеваторной доводки шариков. Инструментальный диск для доводки шариков Изобретение относится к шлифованию и полированию, в частности к устройствам для доводки сферических поверхностей при производстве подшипников качения. Цель изобретения - повышение качества шариков путем равномерного однонаправленного вращения их при обработке. Поставленная цель достигается тем, что в предлагаемом инструментальном диске для доводки шариков с расположенной на его торце концентричной тороидальной канавкой, на поверхности которой выполнены продольные: кризолинейные пазы, последние расположены по винтовым линиям вокруг круговой оси тороидальной канавки.  Инструментальный диск имеет направляющую концентричную тороидальную канавку 1, профилированную в поперечном ее сечении по дуге окружности радиусом, равным радиусу обрабатываемого шарика 2. В пределах ширины канавки 1 расположены проточенные винтовые пазы 3 по форме многозаходной резьбы. Пазы 3 размещены по винтовым линиям вокруг круговой оси концентричной тороидальной канавки 1. Данный инструментальный диск при его работе обеспечивает в процессе качения шарика 2 непрерывное, однонаправленное изменение геометрии сечений направляющей канавки 1 и винтовых пазов 3, в каждое мгновение опирается шарик 2. При этом изменяется относительный уровень парных положений точек А, вид в канавке 1 для шарика 2, а, следовательно, качения, ограниченной точкой положения. полюса Р на оси вращения 0-0 диска и точками А и В или Вид. в результате шарик 2 получает дополнительное однонаправленное круговинтовое движение в зоне обработки. Предлагаемый инструментальный диск повышает производительность и качество обработки шариков путем закономерного исключения недоработки полюсов шариков. За каждый проход ими зоны обработки посредством придания однонаправленного вращательного движения мгновенным осям их вращения в плоскостях радиальных сечений диска. Механизмы формирования сфер при бесцентровом шлифовании шариков с вибрацией Целью данной работы является разъяснение механизмов формирования сфер при бесцентровом шлифовании шариков с помощью вибрации новой технологии эффективной обработки шариков с использованием ультразвуковых колебаний. На основе всестороннего анализа вращательного движения шара, геометрического расположения и жесткости всей системы шлифования была успешно разработана надежная механическая модель для прогнозирования процесса формирования сферы. Соответствующие проведенные эксперименты показали, что модель охватила механику и основную сферу формующие механизмы при шаровом бесцентровом шлифовании. Было обнаружено, что вся поверхность шара может быть хорошо отшлифована с высокой точностью, при этом эффективность значительно повышается по сравнению с традиционными методами. Скорость вращения шарика, контролируемая ультразвуковым регулятором, оказывает большое влияние на конечную сферичность, а скорость, контролируемая ультразвуковым башмаком, доминирует в течение всего времени обработки. Для достижения стабильной и высокой точности шлифования шарик должен ритмично вращаться, а подача колеса на шаг и угол расположения шарика должны контролироваться в критическом диапазоне. Принцип и моделирование шарового бесцентрового шлифования  Рис. 1 иллюстрирует принцип обработки шарикового бесцентрового шлифования с вибрацией, при котором шарик помещается под шлифовальным кругом и над ультразвуковым башмаком с углом расположения α и ограничен лезвием, ультразвуковым регулятором и упором. Шлифовальный круг вращается и подается с определенной скоростью. Удаление материала начинается, когда колесо соприкасается с шариком. Как только будет достигнуто требуемое значение удаления заготовки, подача колеса прекратится, за чем последует остановка чтобы разрешить “искру". Во время шлифования вращение шарика вокруг оси контролируется эллиптической вибрацией от ультразвукового башмака, что является типичной операцией бесцентрового шлифования для высокоточного формирования округлости. Благодаря дополнительному хорошо контролируемому вращательному движению вокруг оси x с помощью ультразвукового регулятора вся поверхность шара может быть хорошо отшлифована для создания сферической формы. Рис. 1 иллюстрирует принцип обработки шарикового бесцентрового шлифования с вибрацией, при котором шарик помещается под шлифовальным кругом и над ультразвуковым башмаком с углом расположения α и ограничен лезвием, ультразвуковым регулятором и упором. Шлифовальный круг вращается и подается с определенной скоростью. Удаление материала начинается, когда колесо соприкасается с шариком. Как только будет достигнуто требуемое значение удаления заготовки, подача колеса прекратится, за чем последует остановка чтобы разрешить “искру". Во время шлифования вращение шарика вокруг оси контролируется эллиптической вибрацией от ультразвукового башмака, что является типичной операцией бесцентрового шлифования для высокоточного формирования округлости. Благодаря дополнительному хорошо контролируемому вращательному движению вокруг оси x с помощью ультразвукового регулятора вся поверхность шара может быть хорошо отшлифована для создания сферической формы. Рис. 1. Иллюстрация бесцентрового шлифования шариков с помощью вибрации. |