ВЫЧЕРЧИВАНИЕ ЗУБЬЕВ ЭВОЛЬВЕНТНОГО ПРОФИЛЯ МЕТОДОМ ОБКАТКИ ИНСТРУМЕНТОМ РЕЕЧНОГО ТИПА. ЛБ5_Штабель А.С._1Б11. национальныйисследовательскийтомскийполитехническийуниверситет

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральноегосударственноеавтономноеобразовательноеучреждениевысшегообразования «НАЦИОНАЛЬНЫЙИССЛЕДОВАТЕЛЬСКИЙТОМСКИЙПОЛИТЕХНИЧЕСКИЙУНИВЕРСИТЕТ»  Инженерная школа неразрушающего контроля и безопасности «Приборостроение» ОТЧЕТ ПО ПРАКТИЧЕСКО-ЛАБОРАТОРНОЙ РАБОТЕ №5 «ВЫЧЕРЧИВАНИЕ ЗУБЬЕВ ЭВОЛЬВЕНТНОГО ПРОФИЛЯ МЕТОДОМ ОБКАТКИ ИНСТРУМЕНТОМ РЕЕЧНОГО ТИПА» по дисциплине: МЕХАНИКА 2

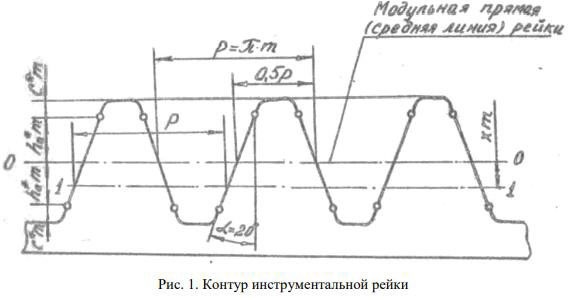

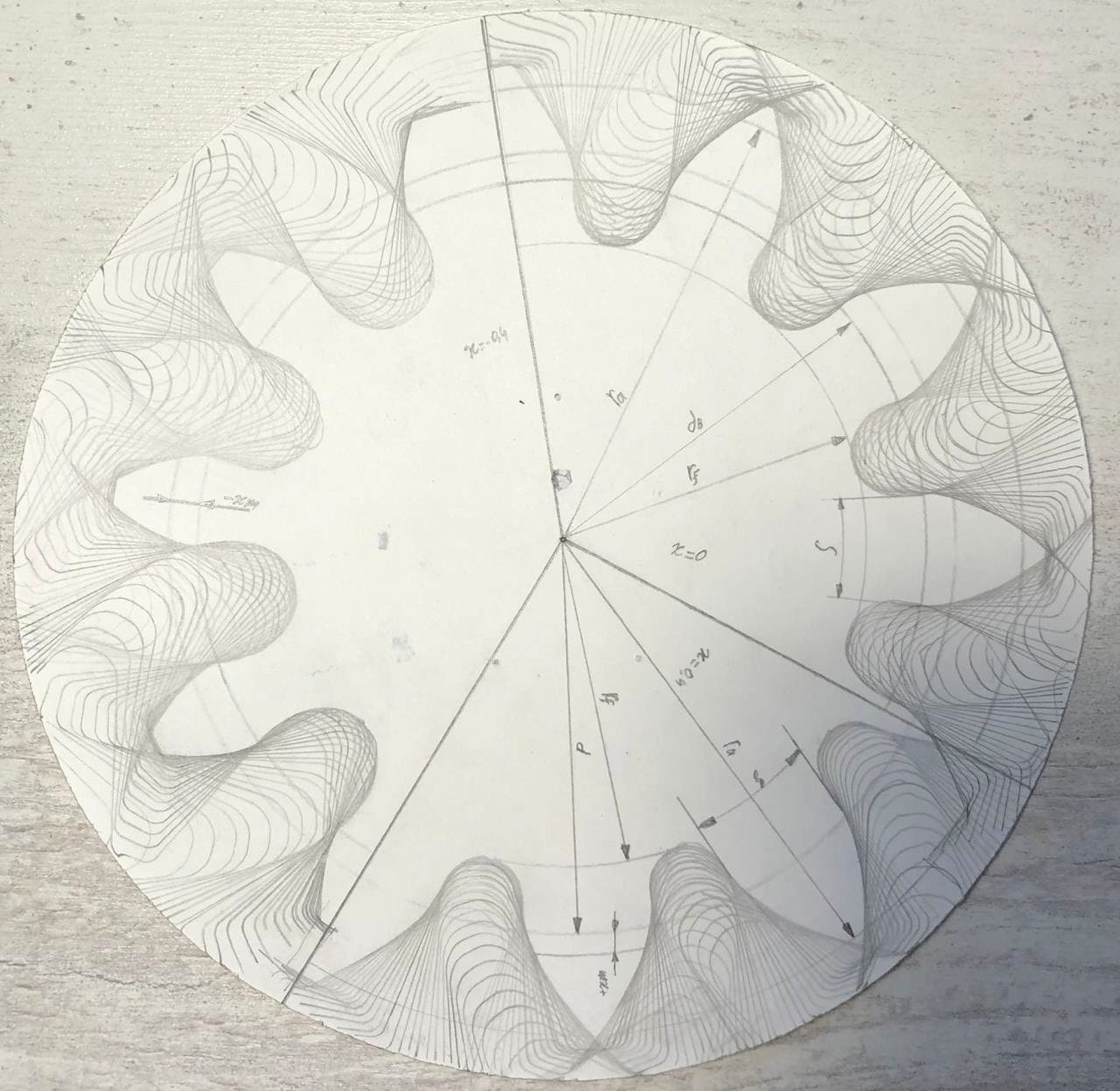

Томск – 2023 Целью работы: ознакомление с изготовлением эвольвентных зубчатых колес нулевых и со смещением методом обкатки. Теоретическая часть Описание прибораРабота проводится на приборе ТММ-42 для вычерчивания эвольвентных профилей зубьев методом обкатки. Общий вид прибора представлен на рис. 2. На основании 1 установлен диск и рейка 2. Диск состоит из двух частей: верхней части 3, выполненной из органического стекла и представляющей собой круг с диаметром равным диаметру заготовки колеса, и нижней части 4, круга с диаметром, равным диаметру делительной окружности колеса. Оба круга жестко соединены между собой и могут вращаться на оси, укрепленной в основании 1 прибора. Рейка 2 может перемещаться поступательно в направляющих типа «ласточкин хвост». Вращение дисков 3 и 4 и поступательное движение рейки 2 без скольжения осуществляется посредством стальной проволоки 7, которая огибает диск 4, наматываясь на него по делительной окружности, и прикрепляется к захватам 8 и 14. Захват 14 при помощи рукоятки 13 может перемещаться, создавая необходимое натяжение проволоки 7. Совместное движение рейки и диска осуществляется при помощи храпового механизма, приводящегося в действие клавиши 11. При нажатии клавиши 11 рейка подается влево на 2-3 мм.При повороте рычажка 10 влево рейка получает возможность свободного перемещения от руки вправо и влево. Помимо движения в направляющих рейка 2 может перемещаться также в направлении перпендикулярном, приближаясь к центру заготовки или отдаляясь от него. Это перемещение рейки отсчитывается по шкалам 9 и фиксируется винтами 12. При сдвиге рейки от центра заготовки к нему будут нарезаться соответственно положительные или отрицательные колеса.   Рис. 2. Прибор для вычерчивания эвольвентных профилей зубьев методом обкатки ПРАКТИЧЕСКАЯ ЧАСТЬПрибор и принадлежности: Прибор ТММ-42, имитирующий процесс нарезания зубчатых колес, бумажный круг (заготовка) из ватмана, диаметр которого равен величине D нанесенной красными цифрами на прозрачном диске; карандаш или ручка: циркуль; линейка. Порядок проведения работы:Опробывается механизм передвижения рейки; риски рейки устанавливаются против нулевых делений шкал 9. Фиксируются заданные величины: m - модуль; α - угол профиля рейки; d - диаметр делительной окружности (эти данные выгравированы на рейке каждого прибора). На диск 3 накладывается бумажный круг из ватмана (заготовка), прижимается шайбой 5, привинчивается винтом 6. Поворотом влево рукоятки 13 и рычажка 10 рейка освобождается от храпового механизма и переводится в крайнее правое положение, затем рукоятка 13 и рычажок 10 переводятся в исходные положения. На бумажной заготовке очерчивается карандашом контур профилей зубьев рейки. Нажимом на клавишу 11 рейка передвигается влево на один шаг храпового устройства и вновь очерчивается контур зубьев рейки. Так делается до тех пор, пока рейка не дойдет влево до упора и на заготовке получится 2-3 полностью очерченных зуба колеса с подрезанной ножкой, т.к. Z < 17. Подрез ножки тем более выражен, чем больше число зубьев Z отличается от 17. Производится вычисление элементов нулевого колеса. Для устранения подреза ножки вычисляются коэффициент смещения (+хm) и смещение (+хm) рейки (см. приложение, табл. 3). Освобождаются винты 12, рейка отодвигается от центра заготовки на величину смещения (+хm), величина которого устанавливается по шкалам 9, и винты снова закрепляются. Поворотом рукоятки 13 и рычажка 10 влево диск 3 с бумажным кругом освобождается и поворачивается примерно на 120°, а рейка отодвигается в крайнее правое положение. После этого рукоятка 13 и рычажок 10 вновь переводятся вправо, связывая движение репки 2 и диска 3. Методом, указанным в пунктах 4 и 5, вычерчиваются 2-3 зуба положительного колеса (+х), а затем 2-3 зуба отрицательного колеса (—х). Причем (—х) = (+х) (см. рис. 3). Отвинчивается винт 6, снимаются шайба 5 и заготовка (бумажный круг). На заготовке прочерчиваются циркулем делительная и основная окружности (центр заготовки отмечен проколом тонкой иглы), подсчитываются для нулевого и положительного колес все параметры (см. приложение, табл. 2 и 3), и размеры их проставляются на заготовке (см. рис. 3). Составить отчет и приложить к нему бумажный диск с вычерченными профилями зубьев колес. Радиус окружности вершин положительного колеса подсчитывается через коэффициент уравнительного смещения ∆𝑦. Таблица 1.

Рис. 3. Бумажный диск с вычерченными профилями зубьев в трех вариантах Исходные данныеТаблица 2

Нулевое колесоТаблица 3

Z d m 165 11;  15 15p m 3,14 15 47,1(мм);  S 1 m 3,14 15 23,55(мм); S 1 m 3,14 15 23,55(мм);2 2  r r h*m 165 115 97,5(мм); r r h*m 165 115 97,5(мм);a a 2 r r (h* C*)m 165 (1 0, 25) 15 63,75(мм).  f a 2 f a 2Колесо со смещениемТаблица 4

x 17Z 17 11 0, 4; x 17Z 17 11 0, 4;17 17 xm 0, 4 15 6(мм);   2 2  r r m(h* x y) 165 15 (1 0, 4 0,16) 105,9(мм); r r m(h* x y) 165 15 (1 0, 4 0,16) 105,9(мм);a 2 r r m(h* C* x) 165 15 (1 0, 25 0, 4) 69,75(мм).  a 2 a 2Выводы: в ходе проведения данной лабораторной работы было произведено ознакомление с изготовлением эвольвентных зубчатых колес нулевых и со смещением методом обкатки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||