Нормирование точности и контроль деталей сборочной единицы

Скачать 1.95 Mb. Скачать 1.95 Mb.

|

Нижегородский государственный технический университет Нижегородский государственный технический университетим. Р.Е. Алексеева Кафедра «Машиностроительные технологические комплексы» КУРСОВАЯ РАБОТА по дисциплине МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ ТЕМА: «Нормирование точности и контроль деталей сборочной единицы»  Вариант 13-5 Вариант 13-5Выполнил студент ____________ __Костин Я.А.___ (подпись) (Фамилия И.О.) Сдана на проверку__________ ______С-20-АВ_______ (дата) (группа или шифр) Преподаватель _________________ __Куликова Е. А._ (подпись) (Фамилия И.О.) Работа зачтена_____________(дата) С оценкой_____________________   Нижний Новгород 2022 Нижний Новгород 2022 Содержание СодержаниеИсходные данные………………………………………………………………...3 1 Нормирование геометрической точности соединений………………………6 1.1 Соединение валов и отверстий……………………………………………..6 1.1.1 Назначение посадки методом подобия для соединения по D1………. 6 1.1.2 Назначение посадки методом подобия для соединения по D2………10 1.1.3 Назначение посадки методом подобия для соединения по D3………14 1.2 Допуски и посадки подшипников качения на вал и в корпус…………..20 2 Нормирование точности типовых соединений сложного профиля………...28 2.1 Нормирование точности метрической резьбы…………………………..28 2.2 Нормирование точности шпоночных соединений……………………...32 2.3 Нормирование точности шлицевых соединений………………………...37 2.4 Нормирование точности цилиндрических зубчатых передач…………..42 3 Выбор универсальных средств измерения…………………………………...47 Список литературы………………………………………………………………51 Нормативная документация…………………………………………………….52  Исходные данные Исходные данныеЧасть механизма подач металлорежущего станка На чертеже показана часть механизма подач металлорежущего станка. Передача движения с нижнего вала 13 на верхний вал 5 осуществляется с помощью сменных зубчатых колес 1 и 20, сидящих на шлицевых концах этих валов. Шлицы в отверстиях зубчатых колес 1 и 20 закаливаются. Продольное перемещение зубчатых колес ограничено пробками 22. Зубчатые колеса кинематической передачи выполнены из стали и венец закалён. Прямозубая передача может нагреваться до температуры +60°С. Станина (корпус) 17 выполнена из чугуна и может нагреваться не более, чем до +40°С. На верхнем валу смонтирована предохранительная шариковая муфта 3, отключающая червяк б при перегрузках механизма. В этом случае при вращающемся верхнем вале червяк будет оставаться неподвижным. Регулировка усилия на пружинах муфты осуществляется гайкой 2 с мелким шагом, стопорение гайки производится винтом 21 с крупным шагом. В стальной червяк по D3 запрессована бронзовая тонкостенная втулка 4 с натягом, допустимые значения которого предусмотрены заданием. Втулка 4 должна иметь с шейкой вала по D2 гарантированный зазор порядка нескольких сотых миллиметра, при этом значительно не должна нарушаться соосность червяка и вала. Зубчатое колесо 15 должно быть хорошо сцентрировано по D1 относительно вала 13. Передача крутящего момента обеспечивается через призматическую шпонку. Подшипники 12 и 16 и 23 установлены в цельный литой чугунный корпус 17 и имеют перегрузки до 150 %, толчки и вибрации умеренные, режим работы нормальный. Резьбовое соединение гайки 9 (с мелким шагом и короткой длины свинчивания) с валом 5 служит для регулировки зазора упорного подшипника 8, установленного в промежуточный корпус (стакан) 11, который крепится к станине болтами 7 с нормальной длиной свинчивания. В стакан 11 установлен радиальный подшипник 10, который может испытывать перегрузки до 300%. Во всех резьбовых соединениях указаны результаты измерения для наружной резьбы. Тепловой зазор  между крышкой 19 и подшипником 16 обеспечивается расчётом размерной цепи, состоящей из следующих звеньев: между крышкой 19 и подшипником 16 обеспечивается расчётом размерной цепи, состоящей из следующих звеньев:А1 и А5 – ширина колец подшипников 16 и 12; А2 – длина ступени вала 13; А3 – высота ступицы зубчатого колеса 15; А4 – длина распорной втулки 14; А6 – размер корпуса 17; А7 – толщина прокладки 18; А8 – высота буртика крышки 19;  Рис. 1. Часть механизма подач металлорежущего станка   Исходные данные к рисунку Исходные данные к рисунку

1 Нормирование точности гладких соединений Соединение валов и отверстий Назначение посадки методом подобия для соединения по  Таблица 2  Карта исходных данных по Карта исходных данных по

Задание: Назначить методом подобия посадки для заданных соединений по  , учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по , учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по  , записать посадки смешанным способом. , записать посадки смешанным способом.Назначить шероховатость, допуски формы вала и отверстия для посадок по D1 методом подобия. Для соединения вычертить: эскизы деталей и соединений (сборки). На эскизах предельные отклонения размеров деталей и посадки указать в смешанном обозначении согласно ГОСТ 2.307. Решение: Задано неподвижное соединение с дополнительным креплением призматической шпонкой, в котором требуется обеспечить точное центрирование. Этим условиям соответствует переходная посадка. Так как по данному диаметру вал соединяется с одним отверстием, а внутренние поверхности более сложны для обработки, выбираем предпочтительную систему отверстия CH. Методом подобия назначаем вид посадки  . Вероятность получения зазоров и натягов одинакова. Обеспечивается хорошее центрирование, при это требуется дополнительное крепление. Применяется в передачах со средними скоростями. . Вероятность получения зазоров и натягов одинакова. Обеспечивается хорошее центрирование, при это требуется дополнительное крепление. Применяется в передачах со средними скоростями. Анализируя конструкцию и условия работы соединения, назначаем посадку Анализируя конструкцию и условия работы соединения, назначаем посадку  . Эта посадка применяется при установке зубчатых колёс на валах редукторов, в станках и других машинах (передача крутящего момента обеспечивается шпонкой). . Эта посадка применяется при установке зубчатых колёс на валах редукторов, в станках и других машинах (передача крутящего момента обеспечивается шпонкой).Определим предельные отклонения сопрягаемых деталей. Для отверстия:  =50H7 по ГОСТ 25346 [1, табл. 1.1]: =50H7 по ГОСТ 25346 [1, табл. 1.1]:TD=0,025 мм; Основное отклонение EI=0; ES=0+TD=0+0,030=0,030 мм  =50H7 =50H7 . .Для вала:  =50k6 по ГОСТ 25346 [1, табл. 1.1]: =50k6 по ГОСТ 25346 [1, табл. 1.1]:Td=0,016 мм; Основное отклонение ei=+0,002 мм; es=ei+Td=+0,002+0,016=+0,018 мм  =50k6 =50k6 . .Назначена посадка  Рассчитаем предельные характеристики и допуск посадки  Предельные размеры отверстия:   Предельные размеры вала:   Максимальный натяг:  Максимальный зазор:  Средневероятный зазор:  Допуск посадки:  или   Схема расположения интервалов допусков посадки   Назначим шероховатость, допуски формы вала и отверстия методом подобия. Назначим шероховатость, допуски формы вала и отверстия методом подобия.Выбираем уровень относительной геометрической точности А, так как вал 13 станка работает в нормальных условиях. Шероховатость поверхности для уровня А и 7-го квалитета по таблице В.2 может быть в следующих пределах:  = 1,6 – 3,2, а для 6-го квалитета = 1,6 – 3,2, а для 6-го квалитета  = 0,4 – 1,6. = 0,4 – 1,6.По таблице В.3 уточняем по  строчка 60/30 строчка 60/30(уровень А) –  = 1,6; для вала = 1,6; для вала  k6 k6 – –  = 0,8. = 0,8.Степень точности для допуска формы по экономической точности таблицы В.2 для уровня А и 7-го квалитета – 6-я степень точности, а для 6-го квалитета — 5-я степень точности. Числовые значения допусков формы по таблице В.6 соответственно будут:  = 8 мкм для отверстия = 8 мкм для отверстия  ; ;  = 5 мкм для вала = 5 мкм для вала  k6 k6 . .   Соединение зубчатого колеса и вала: а – вал; б – отверстие; в – сборочный узел. 1.1.2 Назначение посадки методом подобия для соединения по  Таблица 3  Карта исходных данных по Карта исходных данных по

Задание: Назначить методом подобия посадки для заданных соединений по  , учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по , учитывая требования, предъявляемые к ним. Рассчитать предельные характеристики и диапазон посадки, построить схемы расположения интервалов допусков посадки по  , записать посадки смешанным способом. , записать посадки смешанным способом.Назначить шероховатость, допуски формы вала и отверстия для посадок по  методом подобия. методом подобия.Для соединения вычертить: эскизы деталей и соединений (сборки). На эскизах предельные отклонения размеров деталей и посадки указать в смешанном обозначении согласно ГОСТ 2.307. Решение: Задано подвижное соединение, в котором требуется обеспечить гарантированный зазор. Этим условиям соответствует посадка с зазором. Так как по данному диаметру вал соединяется с одним отверстием, а внутренние поверхности более сложны для обработки, выбираем предпочтительную систему отверстия CH. Методом подобия назначаем вид посадки  . Этот вид посадки обеспечивает . Этот вид посадки обеспечивает умеренный гарантированный зазор, обеспечивающий свободное перемещение вдоль оси и вращение. Анализируя конструкцию и условия работы соединения, назначаем посадку  . Эта посадка применяется в подшипниках скольжения станков . Эта посадка применяется в подшипниках скольжения станков нормальной точности, в коробках перемены передач, в точных соединениях при умеренных скоростях.  Определим предельные отклонения сопрягаемых деталей. Для отверстия:  =45H7 по ГОСТ 25346 [1, табл. 1.1]: =45H7 по ГОСТ 25346 [1, табл. 1.1]:TD=0,025 мм; Основное отклонение EI=0; ES=0+TD=0+0,025=0,025 мм  =45H7 =45H7 . .Для вала:  =45g6 по ГОСТ 25346 [1, табл. 1.1]: =45g6 по ГОСТ 25346 [1, табл. 1.1]:Td=0,016 мм; Основное отклонение es=-0,009 мм; ei=es-Td=-0,009-0,016=-0,025 мм  =45g6 =45g6 . .Назначена посадка  Рассчитаем предельные характеристики и допуск посадки  Предельные размеры отверстия:   Предельные размеры вала:   Максимальный зазор:  Минимальный зазор:  Средневероятный зазор:  Допуск посадки:  или   Схема расположения интервалов допусков посадки   Назначим шероховатость, допуски формы вала и отверстия методом подобия. Назначим шероховатость, допуски формы вала и отверстия методом подобия.Выбираем уровень относительной геометрической точности А, так как вал 5 станка работает в нормальных условиях. Шероховатость поверхности для уровня А и 7-го квалитета по таблице В.2 может быть в следующих пределах:  = 1,6 – 3,2. = 1,6 – 3,2.По таблице В.3 уточняем по  строчка 60/30 строчка 60/30(уровень А) –  = 1,6; для вала = 1,6; для вала  g6 g6 – –  = 0,8. = 0,8.Степень точности для допуска формы по экономической точности таблицы В.2 для уровня А и 7-го квалитета – 6; для 6-го квалитета - 5 Числовые значения допусков формы по таблице В.6 соответственно будут:  = 8 мкм для = 8 мкм для  ; ;  = 5 мкм для вала = 5 мкм для вала  g6 g6 . .    1.1.3 Назначение посадки методом подобия для соединения по  Таблица 4  Карта исходных данных по Карта исходных данных по

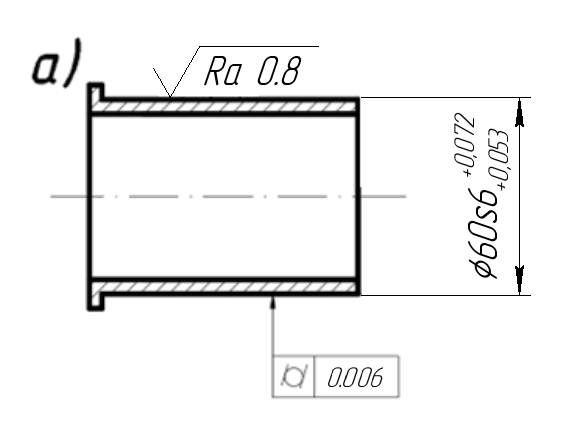

Задание: Подобрать для соединения по  по заданным предельным характеристиками стандартную посадку расчетным методом. Построить схему расположения интервалов допусков посадки по по заданным предельным характеристиками стандартную посадку расчетным методом. Построить схему расположения интервалов допусков посадки по , записать посадку смешанным способом. , записать посадку смешанным способом.Назначить шероховатость, допуски формы вала и отверстия для посадки по  расчетным методом. расчетным методом.Для соединения вычертить: эскизы деталей и соединений (сборки). На эскизах предельные отклонения размеров деталей и посадки указать в смешанном обозначении согласно ГОСТ 2.307. Решение: Втулка по данному диаметру соединяется с одним отверстием, при этом внутренние поверхности более сложны для обработки, поэтому выбираем предпочтительную систему отверстия CH. Определим относительную точность посадки. Рассчитаем допуск посадки:  По номинальному размеру Ø60 найдём единицу допуска [1, таблица 1.1]: i = 1,9 мкм. Рассчитаем число единиц допуска посадки:   Исходя из того, что Исходя из того, что  и в соответствии с принципом основной посадки о равенстве точности отверстия и вала (номера квалитетов отверстия и вала одинаковые или отличаются на единицу), принимаем и в соответствии с принципом основной посадки о равенстве точности отверстия и вала (номера квалитетов отверстия и вала одинаковые или отличаются на единицу), принимаем  и и . .  Это соответствует 7 квалитету для отверстия и 7 – для вала. Определим отклонения вала и отверстия. Так как посадка назначена в системе отверстия, то на отверстие назначаем интервал допуска основного отверстия H7 с EI = 0. Второе отклонение:  . .Для  =60H7 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм =60H7 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм  Получили:  =60H7 =60H7 . .Определим основное отклонение вала. Так как назначена посадка в системе вала, основным отклонением поля допуска вала будет нижнее предельное отклонение:  По ГОСТ 25346-2013 подбираем стандартное поле допуска вала. Ближайшим будет поле допуска вала  с основным отклонением с основным отклонением  Второе отклонение:  . .Для  =68 =68 по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм по ГОСТ 25346 [1, табл. 1.1] IT = 0,030 мм  Получили:  =60s6 =60s6 . .Назначена посадка  Рассчитаем предельные характеристики и допуск посадки  Предельные размеры отверстия:    Предельные размеры вала:   Максимальный натяг:  Минимальный натяг:  Средневероятный натяг:  Допуск посадки:  или  Проверка правильности расчёта и подбора посадки. Определим погрешность  подбора посадки по допуску: подбора посадки по допуску:  Сравнение стандартных значений предельных натягов с заданными:   Следовательно, посадка назначена верно.  Схема расположения интервалов допусков посадки Схема расположения интервалов допусков посадки  Назначим шероховатость, допуски формы вала и отверстия расчётным методом. Назначим шероховатость, допуски формы вала и отверстия расчётным методом.Выбираем уровень относительной геометрической точности А, так как соединение втулки и червяка станка работает в нормальных условиях. Коэффициент шероховатости  [1, табл. 2.2]. [1, табл. 2.2].Рассчитаем  . .Для  =60H7 =60H7  Для  =60s6 =60s6  Округлим расчётные значения до стандартных [1, табл. В1]: Для   ; ;Для   . .Рассчитаем допуск формы посадочных поверхностей. Для цилиндрических поверхностей может быть задан допуск цилиндричности или допуски круглости и профиля продольного сечения. Выбираем допуск цилиндричности, контроль на координатно-измерительной машине. Коэффициент формы  [1, табл. 2.2]. [1, табл. 2.2].Коэффициент жёсткости  . . Рассчитаем допуск формы. Рассчитаем допуск формы.Для   ; ;Для   . .Округлим  до стандартных значений [1, табл. В6]: до стандартных значений [1, табл. В6]: мкм (соответствует 6 степени точности для мкм (соответствует 6 степени точности для  60H7 60H7 ); ); мкм (соответствует 5 степени точности для мкм (соответствует 5 степени точности для  60s6 60s6 ). ).    Соединение зубчатого колеса и вала: Соединение зубчатого колеса и вала:а – вал; б – отверстие; в – сборочный узел. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

пр

пр