Контрольная работы по метрологии. Узел 5 вариант3. Назначение и расчет посадок гладкого цилиндрического соединения

Скачать 433 Kb. Скачать 433 Kb.

|

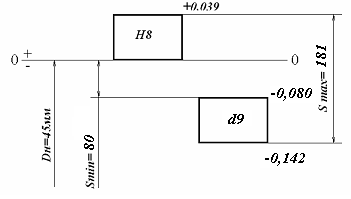

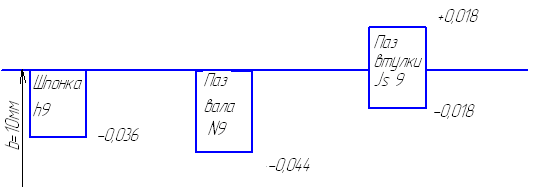

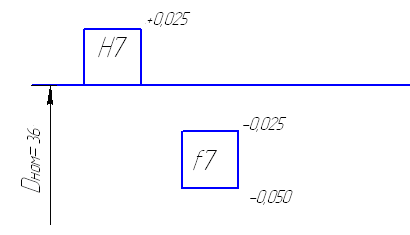

СОДЕРЖАНИЕ СОДЕРЖАНИЕНазначение и расчет посадок гладкого цилиндрического соединения с зазором 3 Расчет посадок шпоночного соединения 6 Расчет посадок шлицевого соединения 9 Расчет размерных цепей 11 Расчет калибра для детали 16 Назначение комплекса контролируемых параметров зубчатого колеса 19 Библиографический список 22  1 НАЗНАЧЕНИЕ И РАСЧЕТ ПОСАДОК ГЛАДКОГО ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯ 1 НАЗНАЧЕНИЕ И РАСЧЕТ ПОСАДОК ГЛАДКОГО ЦИЛИНДРИЧЕСКОГО СОЕДИНЕНИЯТребуется назначить и рассчитать посадку гладкого цилиндрического соединения c зазором для деталей 6 - 7. 1. Определяется величина среднего давления р для расчета предельных функциональных зазоров: 2. Подсчитывается толщина масляного слоя, при котором обеспечивается жидкостное трение. Принимается Kж.т.= 2; Rа1 = 0,8 мкм - шлифование; Rа2 = 1,6-развертывание мкм; g = 2 мкм. hж.т.=Кж.т.(Rа1+Rа2+g)=2(1,6+0,8+2)=7,2 мкм. 3. Определяется величина наименьшего функционального зазора SminF. Для наименьшего зазора принимается tраб = 70°С, при этом 1 = 0,105 ПаС; угловая скорость = n/30 = 83 рад./с; К = 0,849; m = 0,976 (таблица 1):  4. По величине SminF выбирается посадка [4]. Ближайшей будет посадка Н7/е8 с Smin = 50 мкм. 5. Для определения величины относительного эксцентриситета подсчитывается коэффициент нагруженности подшипника: 6. По таблице 2 при l/d =0,9 и CR = 0,75 величина относительного эксцентриситета = 0,5. Что удовлетворяет условиям χ≥0,4[4]. 7. Наименьшая толщина масляного слоя при этом: 8. Запас прочности по толщине масляного слоя:  Расчет показывает, что посадка по наименьшему зазору выбрана не правильно, так как при Smin = 50 мкм обеспечивается жидкостное трение и не создается запас надежности по толщине масляного слоя. Следовательно, Smin нужно выбрать другую посадку. Н8/d9 Smin=80мкм Smax=181 9. Наименьшая толщина масляного слоя при этом: 8. Запас прочности по толщине масляного слоя:  Рисунок 1 – Схема полей допусков посадки с зазором 1.1 Выбор средств измерений По ГОСТ 8.051-81 определяем допускаемые погрешности измерения в зависимости от допуска IT контролируемых деталей посадки ø45 - для отверстия - допуск IT8= 39мкм, δ = 10мкм, - для вала – допуск IT9= 62мкм δ =16мкм  По РД 50-98-86 выбирают средства измерений диаметров деталей сопряжения: По РД 50-98-86 выбирают средства измерений диаметров деталей сопряжения:- для отверстия ø45 Пневматические пробки с отсчетным прибором с ценой деления 1 мкм и 0,5 мкм с настройкой по установочным кольцам , (исп.в), ∆си=3 мкм - для вала ø45d9: 1) Микрометры рычажные (МР и МРИ) с ценой деления 0,002 мм и 0,01 мм при установке на нуль по установочной мере и скобы рычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения, (исп. в), Предельная погрешность измерительного средства, ∆си=3 мкм 2) Головки рычажно-зубчатые (2ИГ) с ценой деления 0,002 мм и пределом измерения ±0,1 мм; с настройкой по концевым мерам длины на любое деление, (исп. а), ∆си=4,5 мкм 2 НАЗНАЧЕНИЕ ПОСАДКИ ПОД ШПОНОЧНОЕ СОЕДИНЕНИЕ. ПОСТРОЕНИЕ СХЕМЫ ПОЛЕЙ ЛОПУСКОВ ШПОНОЧНОГО СОЕДИНЕНИЯ  Номинальные размеры шпоночного соединения с призматическими шпонками определяют по ГОСТ 23360—78. Для Ø35мм: Номинальные размеры шпоночного соединения с призматическими шпонками определяют по ГОСТ 23360—78. Для Ø35мм: b=10мм – ширина шпонки; h=8мм – высота; l =22…110мм длина, принимаем l =66мм; t1=5,0мм– глубина паза на валу; t2=3,3мм - глубина паза во втулке. Соединение нормальное, так как нагрузка спокойная, а так же для лучшего центрирования. Посадки нормального соединения относятся к посадкам переходным - по ширине шпонки h9, ширине паза вала N9, ширине паза втулки Js9. Численные значения предельных отклонений определяют при помощи таблиц со значением допусков и основных отклонений по [1]: Ширина шпонки -10h9(-0,036) высота шпонки - 8h11(-0,090) длина шпонки - 66h14(-0,740) длина паза вала - 66H15(+1,2) глубина паза вала – 5,0(-0,2) глубина паза втулки - 3,3(+0,2), В соединении вал-втулка посадка будет переходная 35 Предельные зазоры и натяги в соединениях «шпонка-паз вала» и «шпонка-паз» втулки определяют, как в гладких соединениях. Для данного соединения: -в соединении «шпонка-паз вала» Nmax= es- EI = 0-(-0,044) = 0,044мм. Smax = ES- ei =(-0,008)-(-0,036)= 0,028мм. - в соединении «шпонка - паз втулки» Nmax= es- EI = 0-(-0,018) = 0,018 мм. Smax = ES- ei =0,018-(-0,036) = 0,054мм. в соединении «диаметр вала – втулка» Nmax = es - EI =0-(-0,062)=0,062мм; Smax = ES- ei =0,031-(-0,062)=0,093мм.   Рисунок 2 - Схема полей допусков шпоночного соединения Таблица 1 - Размерные характеристики деталей шпоночного соединения

Контроль шпоночных соединений в серийном и массовом производстве осуществляют специальными предельными калибрами: ширина пазов вала и втулки проверяется пластинами, имеющими проходную и непроходную сторону. Размер (d + t2 у отверстия) - пробками со ступенчатой шпонкой. Глубина паза вала (размер t1) - кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью. Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия - пробкой со шпонкой, а у вала - накладной призмой с контрольным стержнем. Проектирование комплексных калибров для шпоночных соединений необходимо производить с учетом максимальных размеров сопрягаемых деталей.  После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения). После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали, покачиванием охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).3 НАЗНАЧЕНИЕ ПОСАДОК ШЛИЦЕВОГО СОЕДИНЕНИЯ. ПОСТРОЕНИЕ СХЕМЫ ПОЛЕЙ ДОПУСКОВ ШЛИЦЕВОГО СОЕЛИНЕНИЯ Дано: прямобочное шлицевое соединение, легкой серии с номинальным размером 8х32х36х6, где Дано: прямобочное шлицевое соединение, легкой серии с номинальным размером 8х32х36х6, гдеz=8 – количество шлицев; d=32 мм – внутренний диаметр; D=36 мм – наружный диаметр; b=6 мм – ширина шлица. Наиболее экономичным и более распространенным является центрирование по наружному диаметру D. Высокую точность у шлицевого вала по D получают шлифованием. А шлицевые отверстия во втулке образуются методом протягивания или калибрования. Центрирование по D используется для подвижных и неподвижных соединений, при передаче небольших крутящих моментов и в других соединениях, подвергаемых малому износу. Условное обозначение прямобочного шлицевого соединения D 8 32 36 Посадки шлицевых соединений назначаются по параметру центрирования D и боковым сторонам шлицев b.  Рисунок 3 - Центрирование по D   Рисунок 4 - Центрирование по b Таблица 2 - Размерные характеристики деталей шлицевого соединения

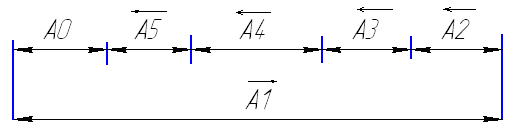

4 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ А-А Исходные данные: А1=102,5мм; А2=30мм; А3=7мм; А4=60мм; А5=5мм; А0=0,3…0,8мм.   Рисунок 5 - Схема размерной цепи 1 Определяем номинальный размер замыкающего звена :  Определяем предельные отклонения и допуск замыкающего звена: а) верхнее отклонение: б) нижнее отклонение: в) допуск: Тогда, Ао= 0,5-0,500 ; Для всех размеров, определяем единицу допуска:

Метод полной взаимозаменяемости. 1.1 Решение задачи способом равных квалитетов. Определяем среднее число единиц допуска:  = = Ближайшее стандартное значение коэффициента точности аср =64, что соответствует 10 квалитету. По ГОСТ 25346-89 по 10 квалитету точности назначаем отклонения: для увеличивающих в СА(система отверстий), для уменьшающих в СВ(система вала)

Проверка выполнения условия по формуле Проверка выполнения условия по формуле ТА0 = 500=140+84+58+120+48; 500>450. Условие не соблюдается. Необходимо скорректировать отклонения резервного звена. В качестве резервного звена выбираем технологически более легко выполнимое звено А3. Отклонения резервного звена определяем по формулам Так как резервное звено А3 уменьшающее, то ES3=EI1-ES2-ES4-ES5-EI0=0-0-0-0-(-200)=200мкм. EI3 =ES1-EI2-EI4- EI5-ES0=140-(-84)-(-120)-(-48)-300=92мкм ТA3 = 108мкм. Снова выполняем проверку: ТA0 = 500= 140+84+108+120+48 500=500.  Равенство выполняется, значит звено A3 ужесточили верно. Равенство выполняется, значит звено A3 ужесточили верно.1.2. Решение задачи способом равных допусков. 1) Определяем допуск составляющих звеньев. Допуск замыкающего звена Следовательно,  Проверка: ТА0 = 500 Условие выполняется. Метод вероятностного расчета. 2.1 Решение задачи способ равноточных допусков (при условии допусков одного квалитета точности). 1) Определяем среднее число единиц допуска аср =  2) Устанавливаем квалитет точности: значение aср соответствует 12–му квалитету точности aIT11 = 160i. 3) Назначаем допуски по 12-му квалитету точности:  4) Проверяем условие ТА0 500>541,75.  Для соблюдения заданного условия необходимо ужесточить допуск резервного звена на 41,75мкм. Для соблюдения заданного условия необходимо ужесточить допуск резервного звена на 41,75мкм.Таблица 3- Результаты расчетов допусков в размерной цепи

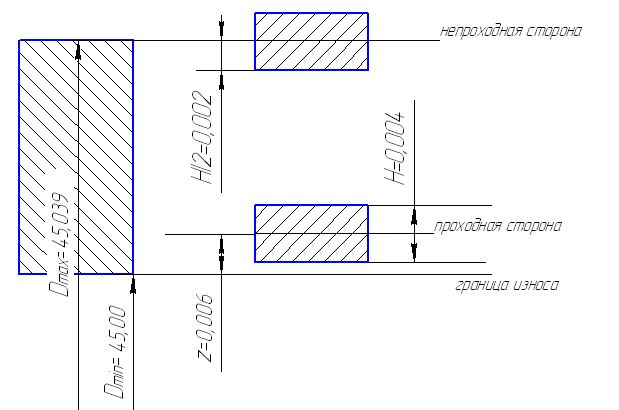

Вывод: Допуски рассчитанные теоретико -вероятностным методом  поучаются шире, значит технологически легко выполнимы. поучаются шире, значит технологически легко выполнимы.5 РАСЧЕТ КАЛИБРАНоминальный размер Dн =45 мм. Для контроля отверстия используют пробку.  Измерительные детали калибр-пробка изготовлены из стали марки 40 ГОСТ 1050-88. Измерительные детали калибр-пробка изготовлены из стали марки 40 ГОСТ 1050-88.По ГОСТ 24853-81 определим исполнительные размеры калибра для отверстия. Формулы для номинального размера изделия до 180 мм даны в таблице 4. Таблица 4

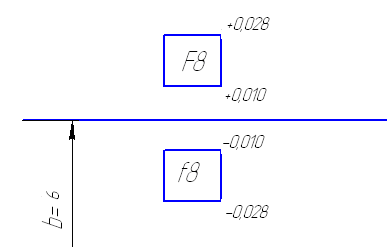

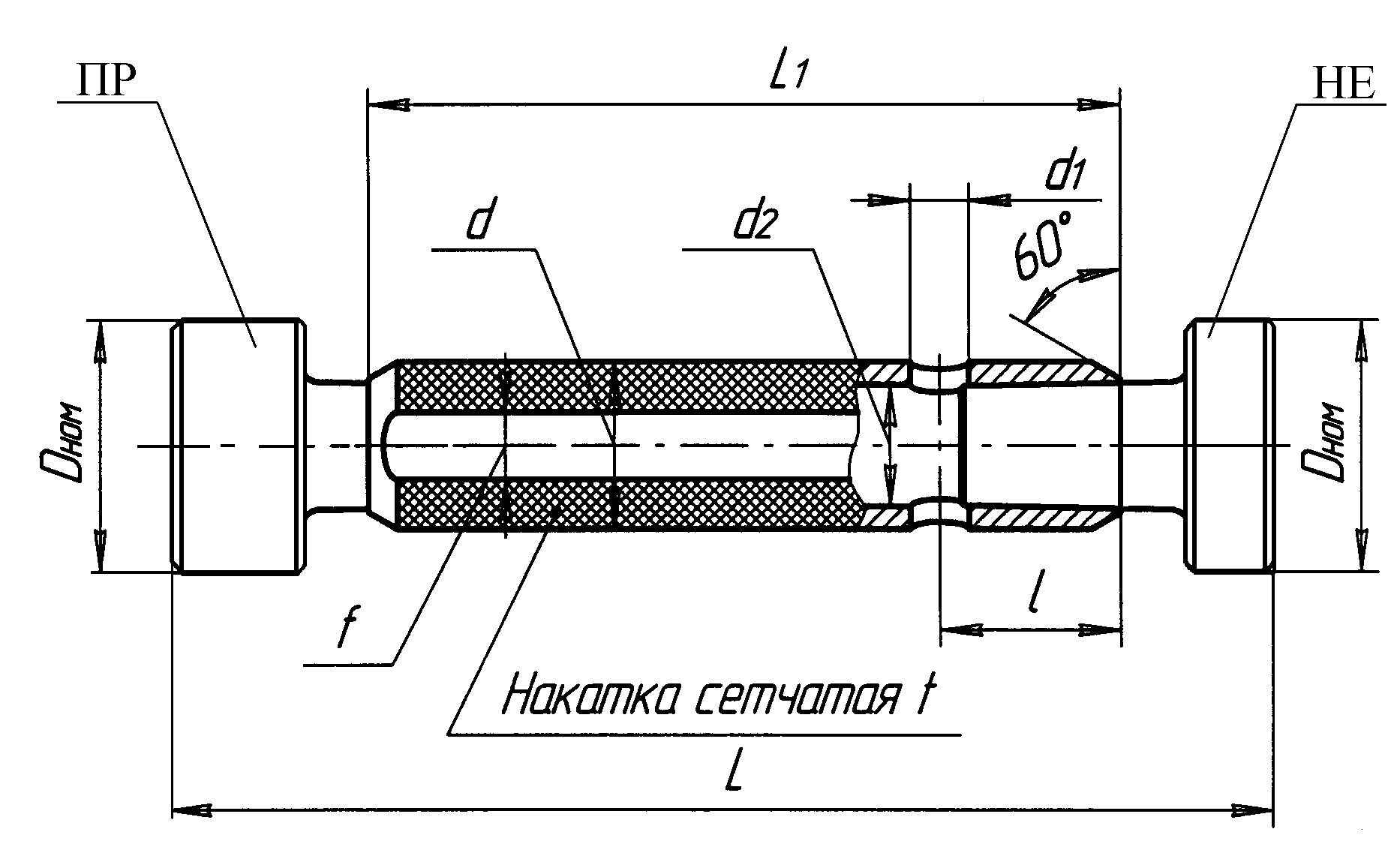

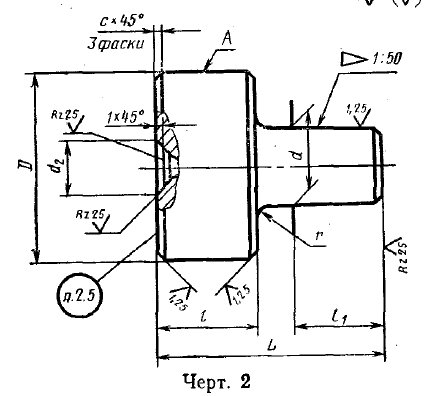

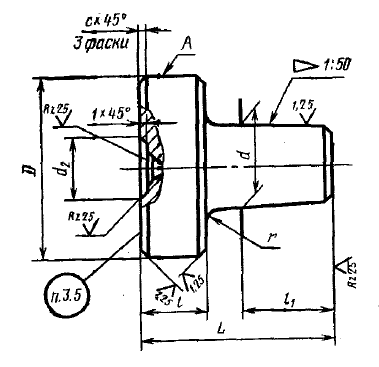

Dmin =45,00мм– наименьший предельный размер изделия; Dmax =45,039мм– наибольший предельный размер изделий; Н =4мкм– допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия; Z =6мкм– отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия; Y =4мкм– допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия; Рабочий калибр: Р-ПРmax= Dmin+z+ H/2=45+0,006+0,004/2=45,008мм; Р-ПРmin= Dmin+z- H/2=45+0,006-0,004/2=45,004мм Р-ПРизн= Dmin-Y=45-0,004=44,996мм; Р-НЕmax= Dmax+ H/2=45,039+0,004/2=45,041мм; Р-НЕmin= Dmax- H/2=45,039-0,004/2=45,037мм. Размеры проставляемые на чертеже Р-ПР= 45,008-0,004 мм; Р-НЕ =45,041-0,004 мм.   Рисунок 6 - Схема расположения полей допусков для 45 Н8,+0,039 Основные размеры калибра-пробки, вставки проходной (ПР) и непроходной (НЕ) по ГОСТ 14810-69. Таблица 5

Таблица 6 - Основные параметры вставок.

Проходная сторона. Непроходная сторона.  Рисунок 7 – Калибр пробка со вставками Рисунок 7 – Калибр пробка со вставками6 НАЗНАЧЕНИЕ КОМПЛЕКСА КОНТРОЛИРУЕМЫХ ПАРАМЕТРОВ ЗУБЧАТОГО КОЛЕСАДанные:  Модуль m =2,5мм; Модуль m =2,5мм;Число зубьев z =48; Средний делительный диаметр d = mz = 2,5∙48 =120 (мм); Диаметр окружности вершин dа = m∙(z+2) = 2,5∙(48+2) =125 (мм); Диаметр окружности впадин df = m∙ (z-2,5) = 2,5∙(48-2,5) =113,75 (мм). Данное зубчатое колесо имеет окружную скорость По ГОСТ 1643-81 выбирают степень точности зубчатого цилиндрического колеса 5, которая предназначена для передач с прецизионной согласованностью вращения. Для того, чтобы обеспечить плавность работы колеса возьмем степень точности 5. Для выбранной степени точности можно применить сопряжение С. Структурная формула колеса: 5-5-С Это означает: цилиндрическая передача со степенью точности 5 по нормам кинематической точности, со степенью 5 по нормам плавности работы, со степенью 5 по нормам контакта зубьев, с видом сопряжения С, видом допуска на боковой зазор с и соответствием между видом сопряжения и классом отклонения межосевого расстояния. По ГОСТ 1643-81 для 5 степени точности назначим контролируемые параметры зубчатого колеса по нормам точности: Таблица 7 - Контролируемые параметры зубчатого колеса по нормам точности.

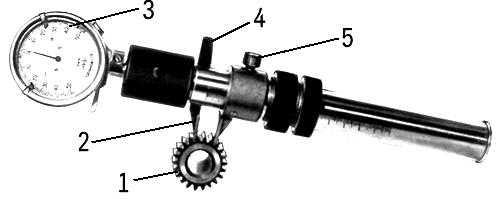

Значения контролируемых параметров выбираем по ГОСТ 1643-72 Нормы кинематической точности [[5],стр.175]: =FP+ff=19+12=31мкм. Нормы плавности работы [[5],стр.177]: ff=12мкм fPbr=±10мкм. Нормы контакта зубьев [[5],стр.179]: Fβ =7мкм Нормы бокового зазора [[5],стр.180]: EHs=-87мкм. Шероховатость рабочей поверхности зубьев определяют по [2, табл.28]. Для 5 степени точности колеса Ra=0,16…0,63. По стандартному ряду значений шероховатостей поверхности принимают Ra=0,63. Ширину зубчатого венца bw из конструктивных соображений принимают равной 20мм. Для контроля выбранных параметров зубчатого колеса предложены следующие средства: - для измерения кинематической и циклической погрешности - волномеры; - для измерения профиля зуба – эвольвентомеры; - для измерения направления зуба – ходомер; - для измерения толщины зубьев, смещения исходного контура, длины общей нормали - зубомеры, нормалемеры.   Рисунок 8 - Общий вид накладного нормалемера с отсчётной головкой: 1 — контролируемое колесо; 2 — измерительный наконечник; 3 — отсчётная головка; 4 — арретир; 5 — стопор.  БИБЛИОГРАФИЧЕСКИЙ СПИСОК БИБЛИОГРАФИЧЕСКИЙ СПИСОКВзаимозаменяемость, стандартизация и технические измерения: Учебник для вузов/А.И.Якушев, Л.Н.Воронцов, Н.М.Федотов. 6-е изд., перераб. и доп. М.: Машиностроение, 1987. 352 с.:ил. ГОСТ 24853-81. Калибры гладкие для размеров до 500мм (Допуски). ГОСТ 25347-82. Предельные отклонения размеров посадочных поверхностей вала и отверстия в подшипнике. ГОСТ 3325-85. Посадка подшипника качения на вал и в корпус. Допуски и посадки: Учеб. Пособие. 3-е изд. / В.И.Анухин – СПб.:Питер. 2005. – 207 с. Допуски и посадки. Справочник. В 2-х ч./В. Д.Мягков, М.А.Палей, А.Б.Романов, В.А.Брагинский. 6-е изд., Ч.1. и Ч.2., перераб. И доп. Л.: Машиностроение, Ленингр. отд-ние 1983. Метрология, стандартизация и сертификация: Учеб. пособие /Р.М.Янхбухтин, Л.Н.Кубышко, УГАТУ. - УФА, 2004. 120с. Справочник конструктора-машиностроителя: В 3-х т. / Анурьев В.И. 8-е изд., перераб. И доп. М.: Машиностроение, 2001. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||