ргр нормирование точности. Нормирование точности

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

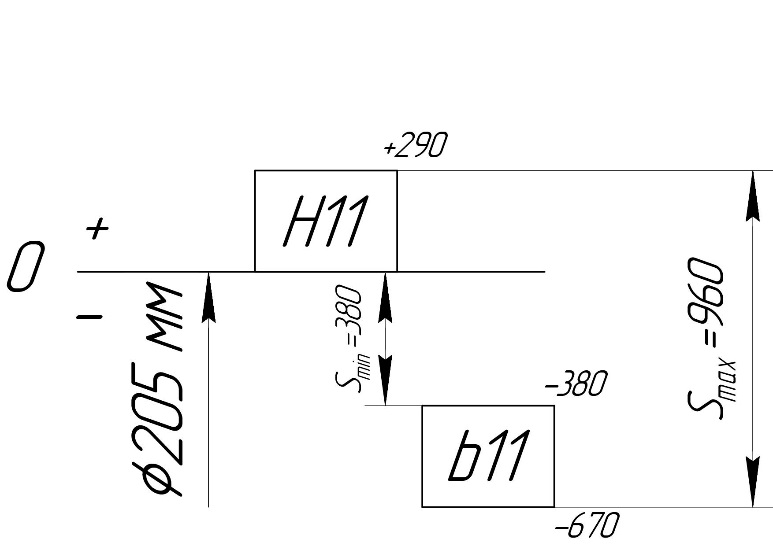

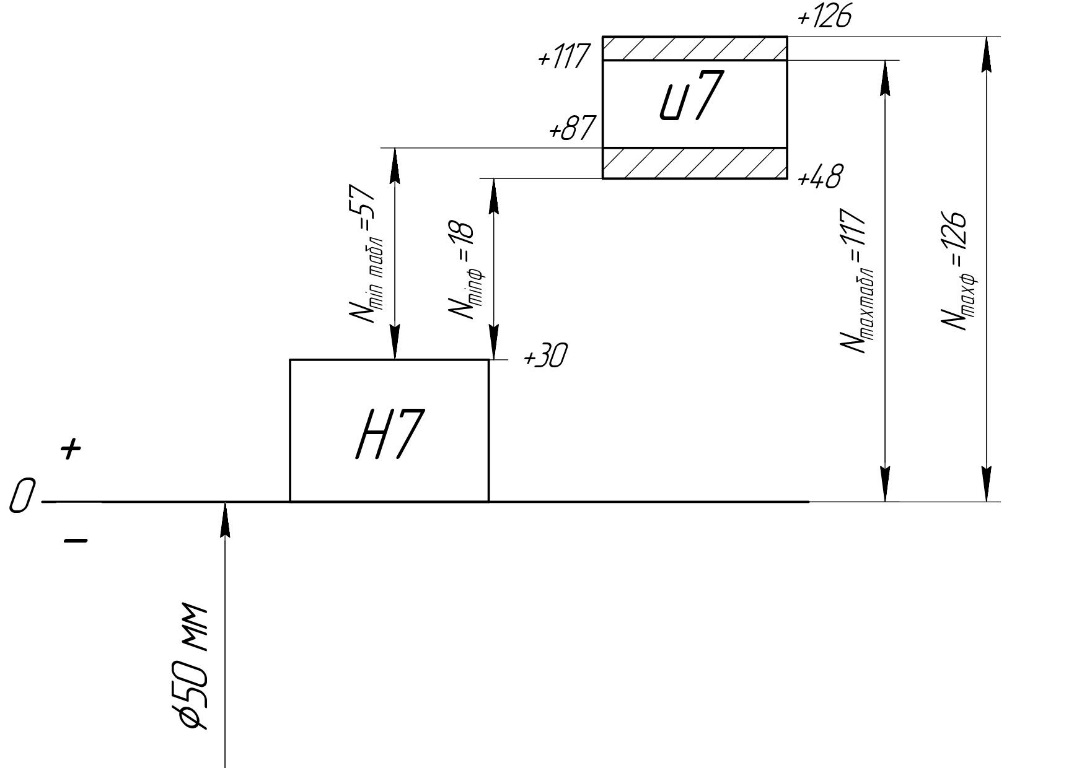

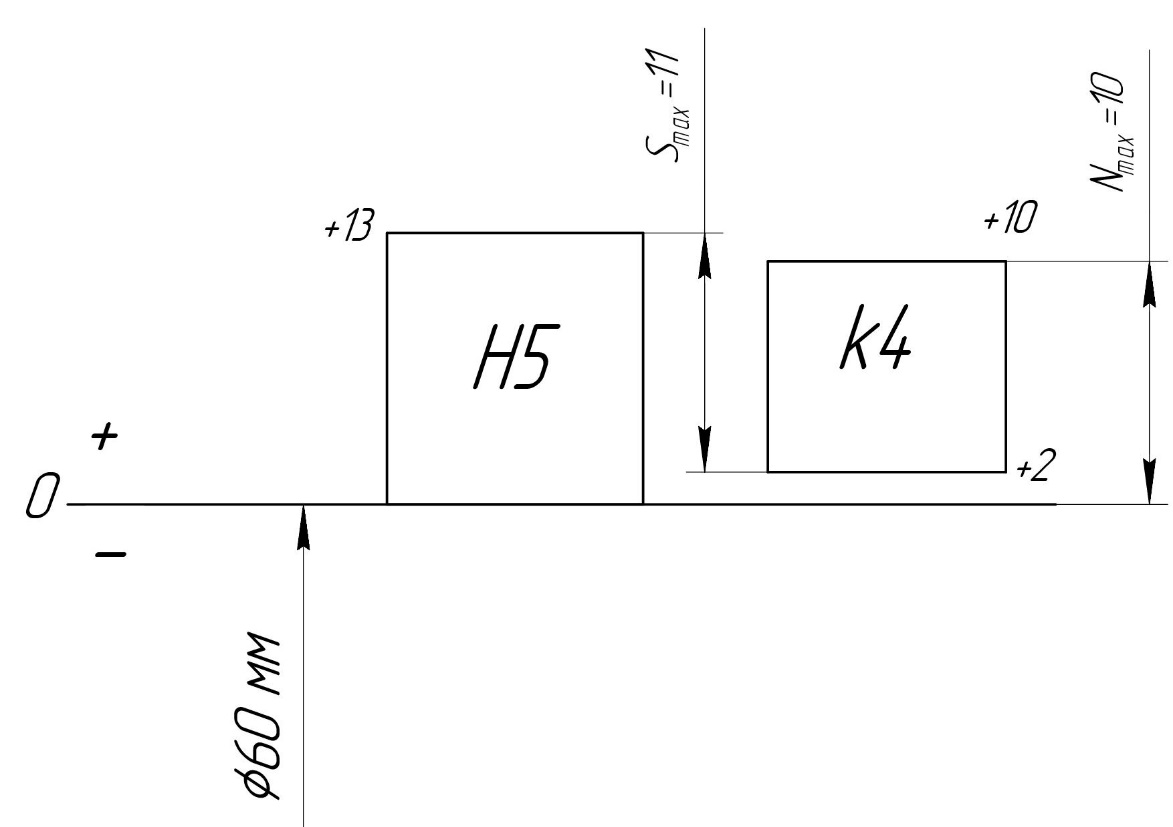

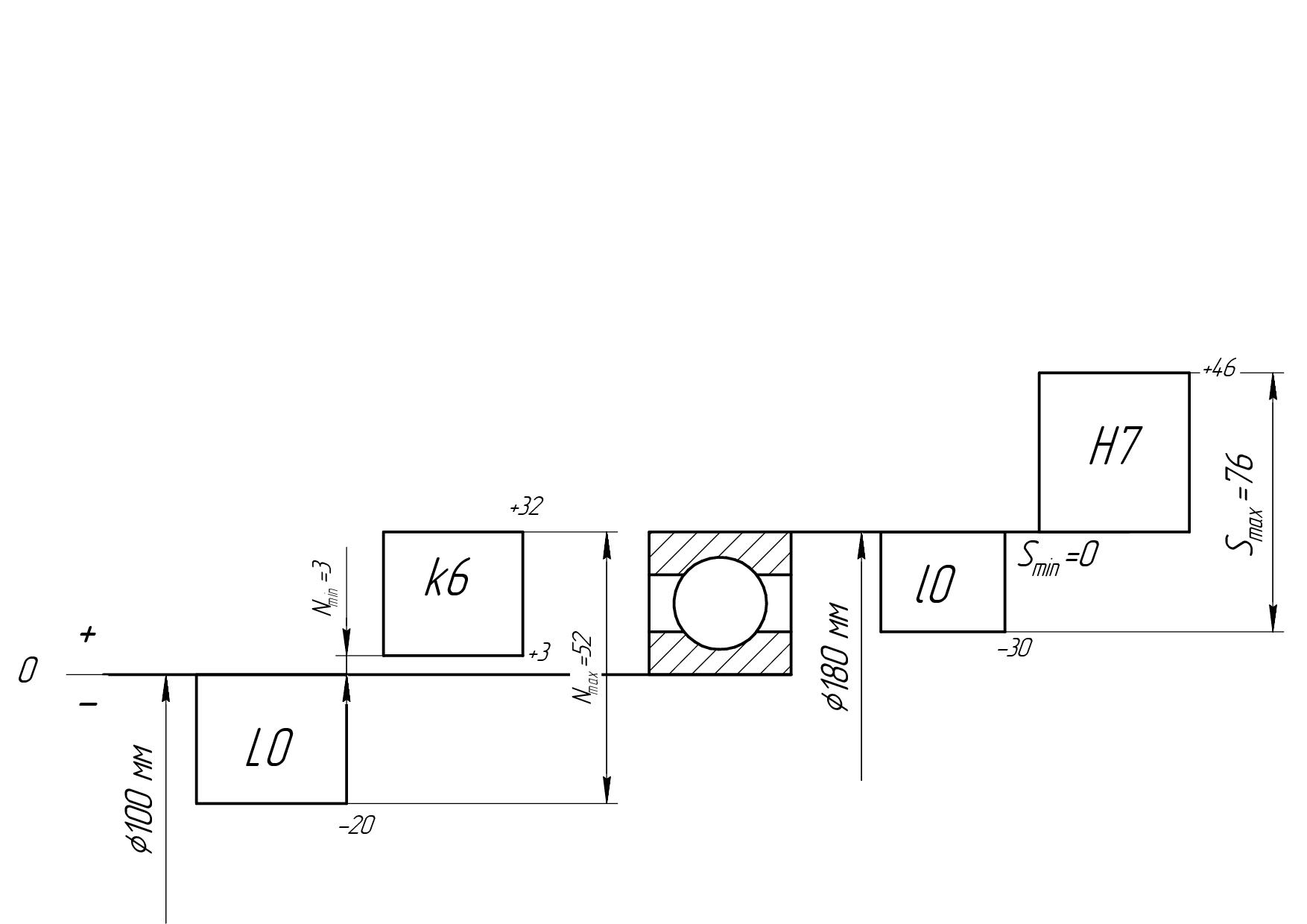

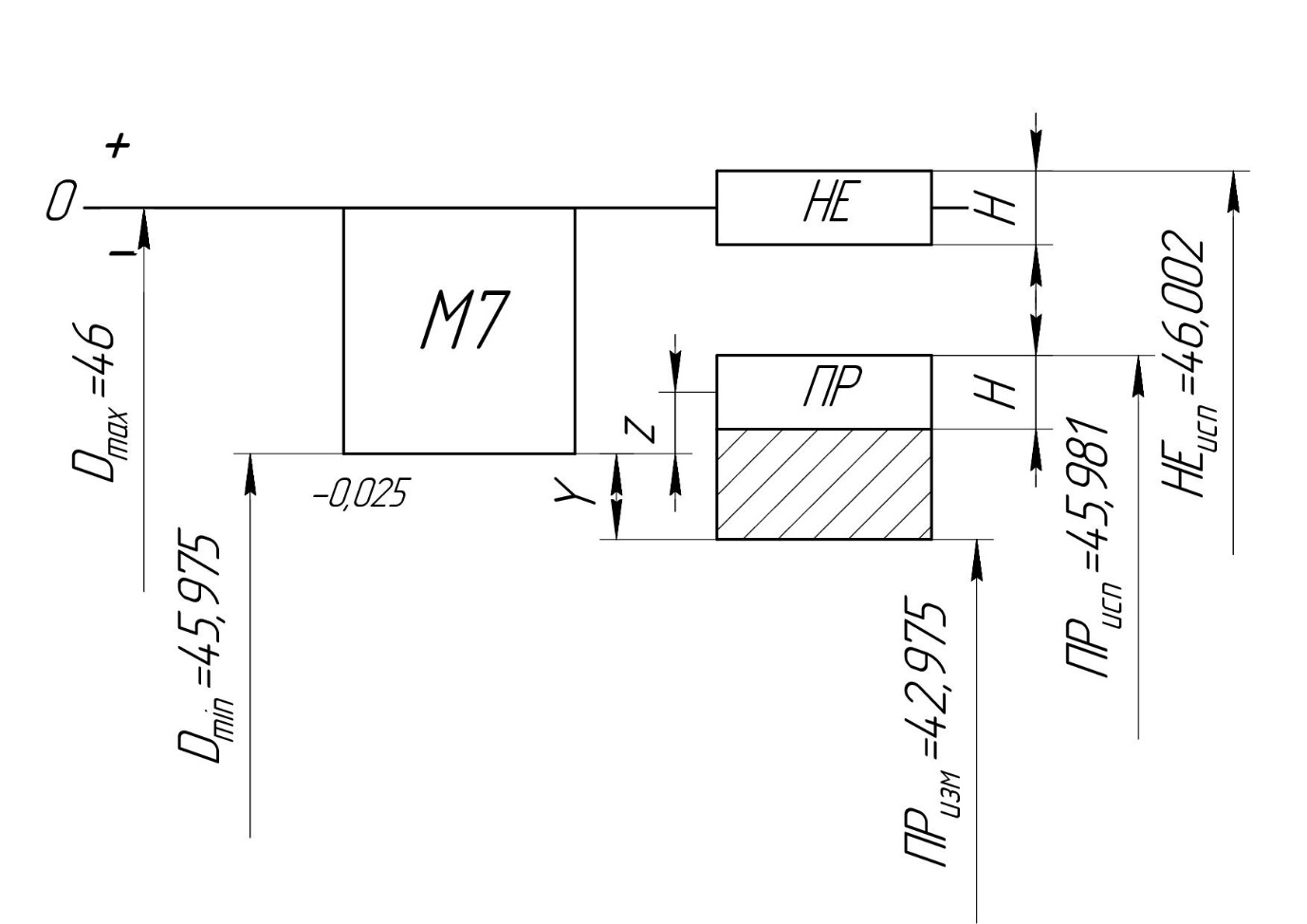

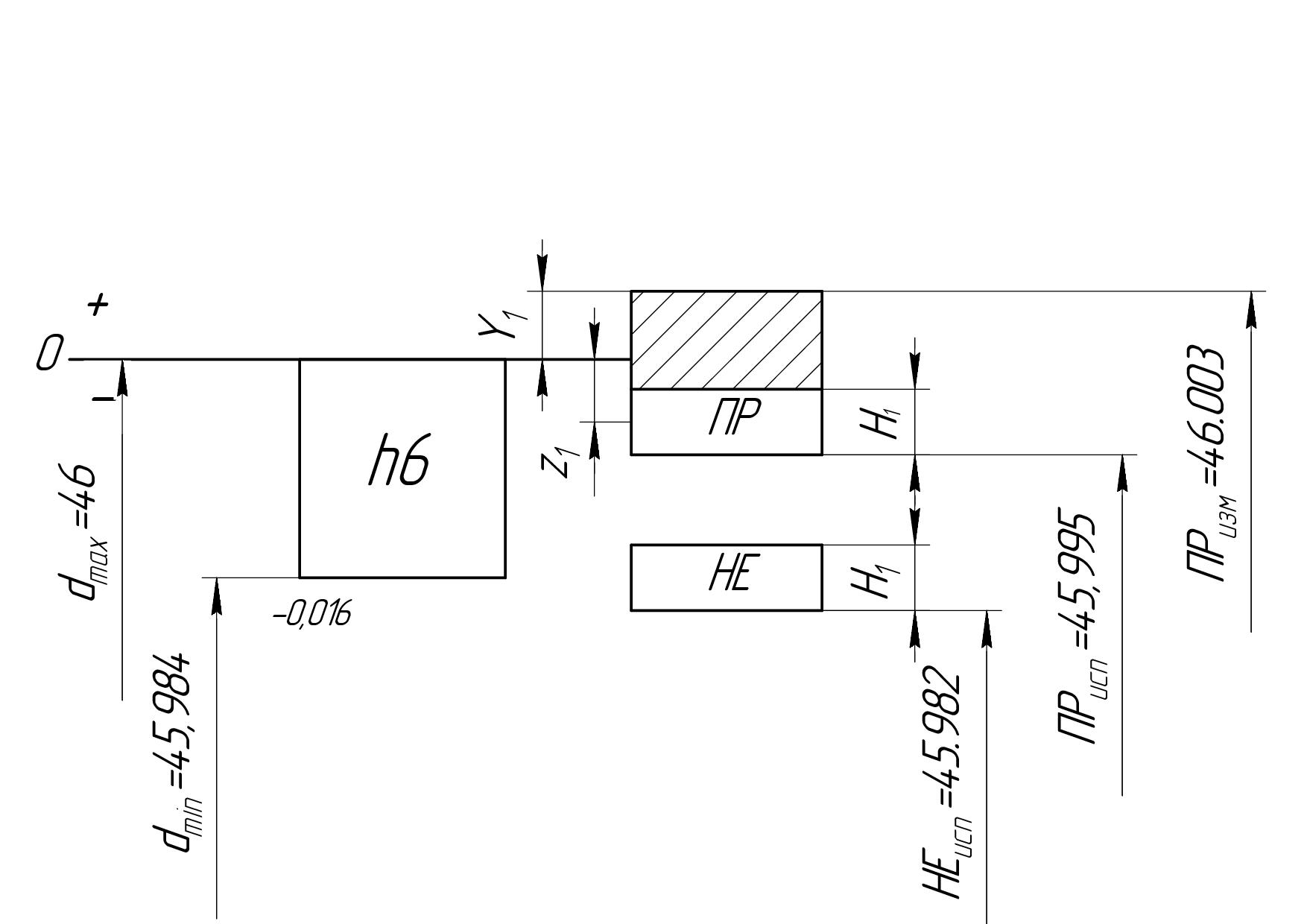

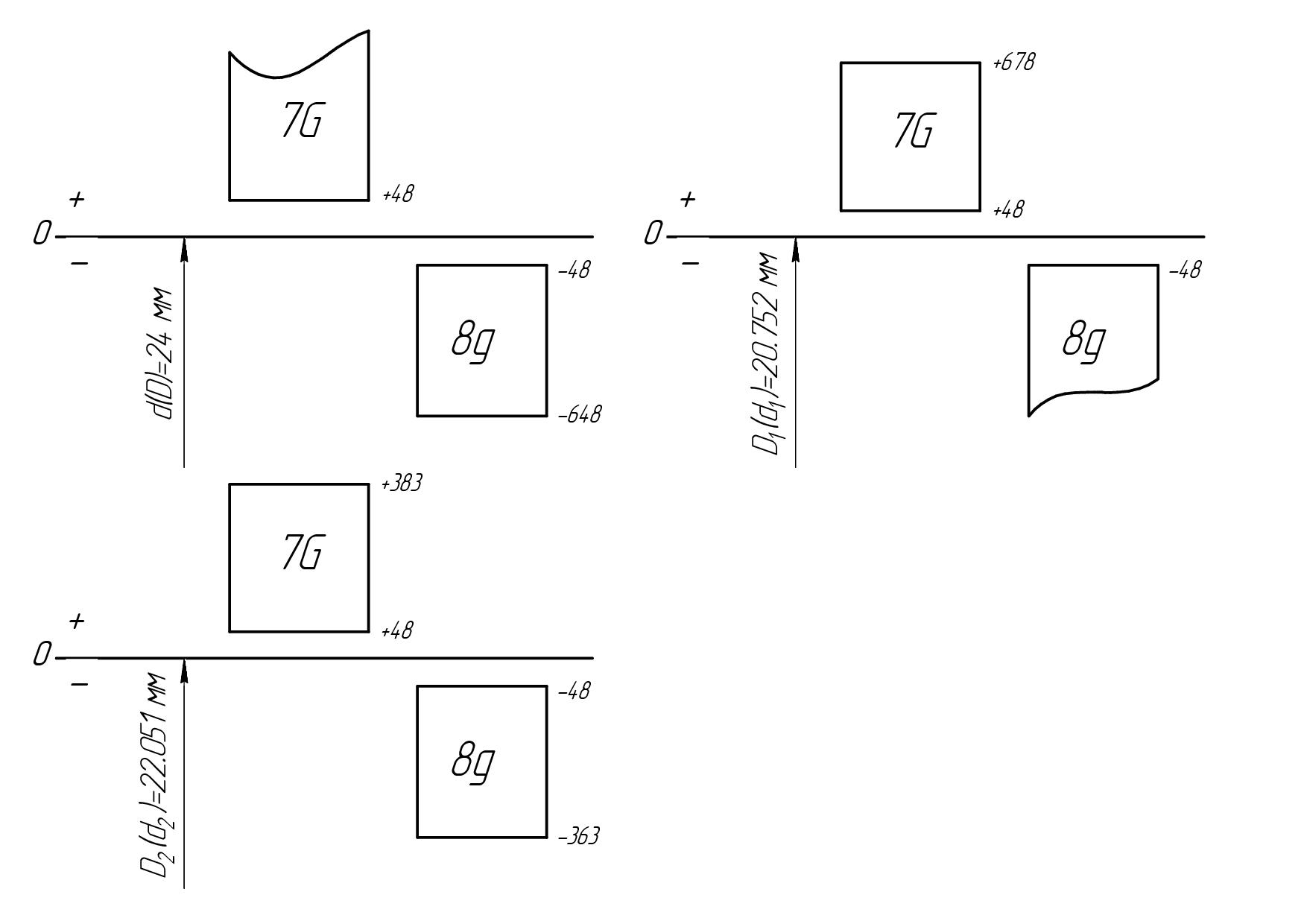

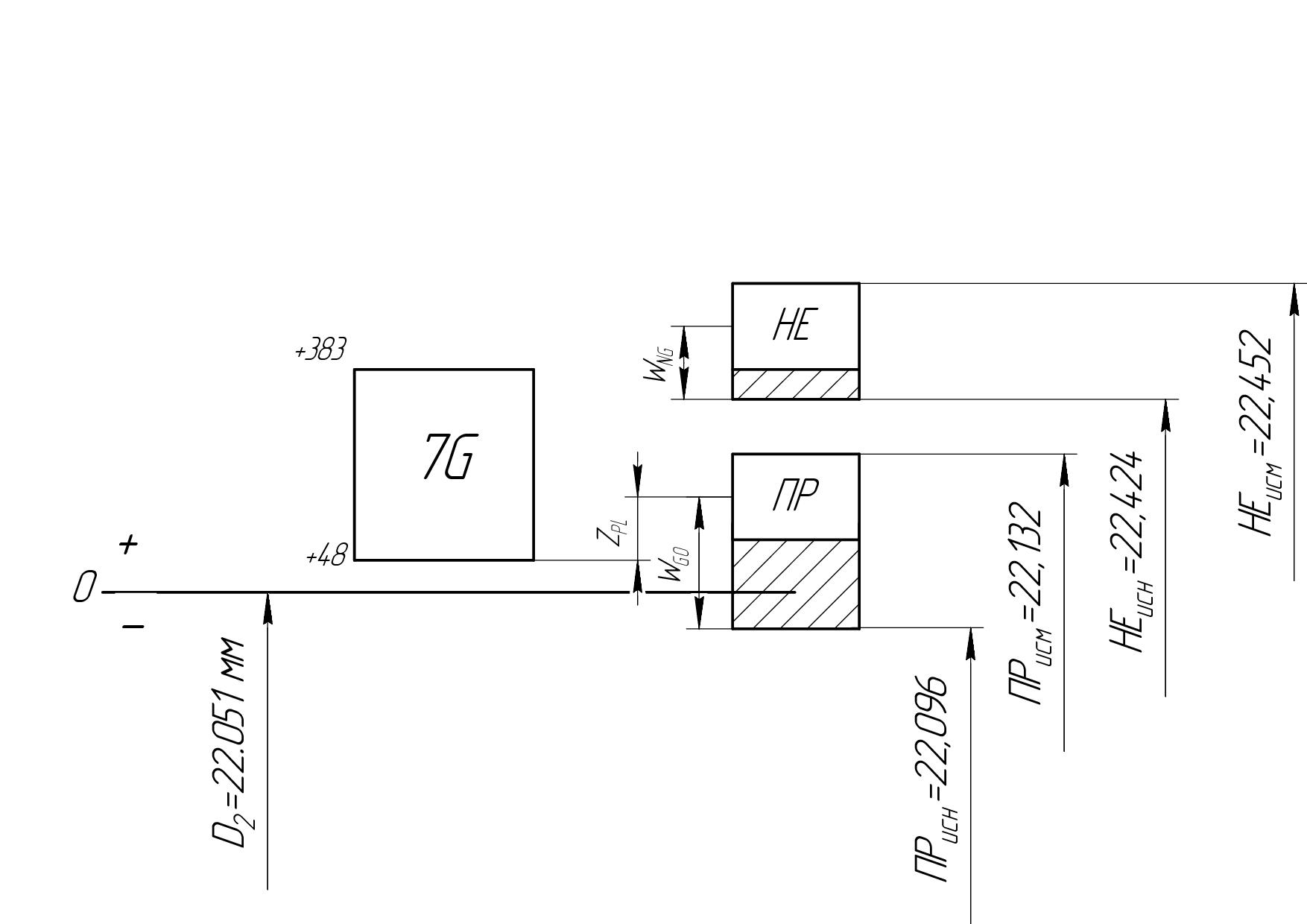

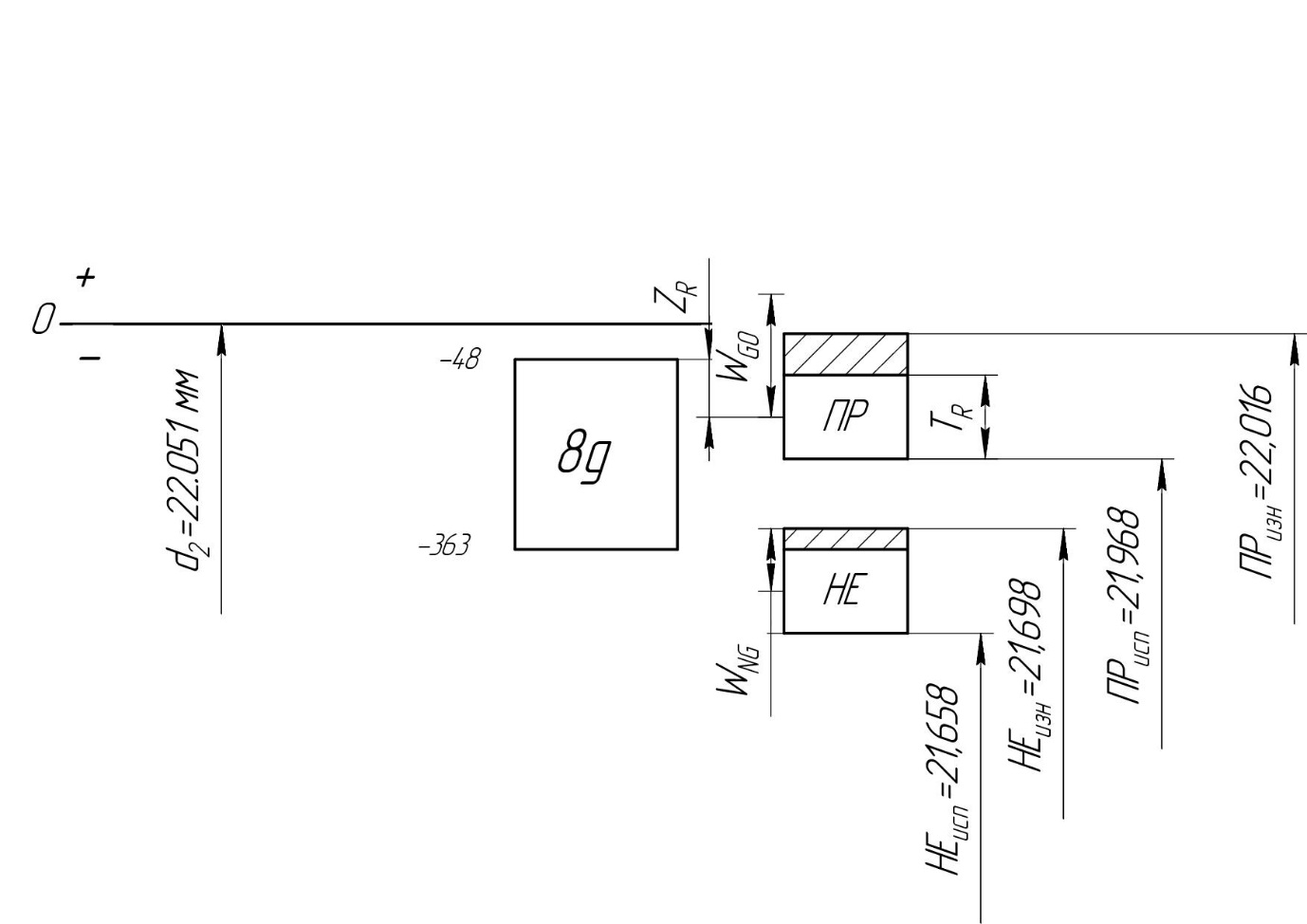

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФГБОУ ВПО «Чувашский государственный университет им.И.Н.Ульянова» Машиностроительный факультет Расчетно-графическая работа по дисциплине «Нормирование точности» Выполнил: студент группы ЗМС 11-13 Игнатьев Д.С. Проверил: Плотников В.В. Чебоксары 2017г Содержание.1. Расчет и выбор посадок гладких цилиндрических соединений. 4 1.1 Подвижное соединение (работающее в условиях жидкостного трения). 4 1.2. Неподвижное соединение (создаваемое с помощью натяга). 5 1.3. Переходная посадка. 8 2. Расчет и выбор посадок подшипников качения. 10 3. Выбор допусков и посадок шпоночных соединений. 13 4. Выбор допусков и посадок шлицевых соединений. 14 5. Расчет исполнительных размеров калибров. 16 5.1. Расчет исполнительных размеров рабочих калибров для контроля гладких цилиндрических поверхностей. 16 5.2. Расчет исполнительных размеров рабочих резьбовых калибров. 18 6. Нормирование точности зубчатых колес. 22 Список использованной литературы. 24 1. Расчет и выбор посадок гладких цилиндрических соединений.1.1 Подвижное соединение (работающее в условиях жидкостного трения).Дано: d = 0,205 м; l = 0,15 м; η = 0,11 Па∙с; ω = 120 рад/с; R = 32 кН; RzD = 2,0 мкм; Rzd = 1,6 мкм. Решение: 1. Определяем произведение hS:  ; ; где h - толщина масляного слоя в месте наибольшего сближения вала и подшипника в рабочем состоянии, м; S - зазор между валом и подшипником в состоянии покоя, м; d - номинальный диаметр соединения, м; 1 - длина подшипника, м; η - абсолютная вязкость масла при рабочей температуре, Па∙с; R - радиальная нагрузка, Н. 2. Находим наивыгоднейший зазор:  . .3.Определяем увеличение зазора в период приработки:  . .4.Находим значение расчетного зазора:  . .5. По ГОСТ 25347-82 (СТ СЭВ 144-75) из рекомендуемых посадок выбираем посадку  , у которой [3, табл.1.47] , у которой [3, табл.1.47] и и  ; ; Условие Spacч≈Scp.табл выполняется. 6. Определяем наименьший слой масла при наибольшем зазоре выбранной посадки:  . .7. Проверяем возможность обеспечения жидкостного трения при наибольшем зазоре выбранной посадки: hmin≥(RzD+Rzd), т.е. 121,4≥2,0 +1,6. Условие выполняется, следовательно, посадка выбрана верно. 8. Изображаем схему расположения полей допусков выбранной посадки:  рис.1.1. Схема расположения допусков посадки с зазором. 1.2. Неподвижное соединение (создаваемое с помощью натяга).Дано: d = 50 мм; d1 =20 мм; d2 = 125 мм; l = 50 мм; крутящий момент Мкр = 400 Нм; материал втулки - Сталь 40Х; материал вала - Сталь 38XA (Для сталей E1 = Е2=2,06∙1011 Па; στ1 = στ2 =3,53∙108 Па; коэффициент пуансона μ1= μ2=0,3) [5, табл.3.6]; Rzl=10 мкм; Rz2 =8 мкм; сборка при механической запрессовке (f = 0,2). Решение: 1) Определяем значения коэффициентов С1 и С2:  ; ; . .2) Определяем наименьший расчетный натяг при нагружении крутящим моментом, мкм:  ; ; . .3) Определяем наибольшее допустимое давление на контактирующих поверхностях втулки и вала, МПа:  ; ; ; ;4) Определим наибольший расчетный натяг, мкм:  Определяем значения поправок, учитывающие изменение расчетных натягов, мкм: а) Учет смятия неровностей контактирующих поверхностей.  . .k1= k2=0,25 - коэффициенты, учитывающие величину смятия микронеровностей отверстия и вала [5, табл.3.8]. б) Учет различия коэффициентов линейного расширения материалов втулки и вала. Так как нагрева нет, то равен 0.  ; ;в) Учет неравномерности контактных давлений. Определим по графику [5, табл.3.10].  ; ;  - не учитываем; - не учитываем;Определяем наибольшее и наименьшее значения функциональных натягов, мкм:   Пользуясь [2, табл. 1.49,стр. ] и проверяя условия неравенства  ; ;  выбираем посадку ∅50 H7/u7, у которой Nmin табл =57 мкм, Nmax табл=117 мкм. Делаем проверку годности посадки по условию Nз.е.≥Nз.с.: Nз.е = Nmin табл - Nmin ф = 57-18=39 мкм - запас при эксплуатации; Nз.с.= Nmax ф - Nmax хабл = 126-117=9 мкм - технологический запас прочности; откуда имеем: 39>8 Условие выполняется. Вычерчиваем схему расположения полей допусков выбранной посадки с указанием предельных отклонений и размеров, а также натягов и запасов на сборку и эксплуатацию:  рис.1.2. Схема расположения допусков посадки с натягом. 1.3. Переходная посадка.Дано: Требуется подобрать стандартную переходную посадку для установки зубчатого колеса на вал при следующих условиях: -номинальный диаметр сопряжения D = 60 мм; -радиальное биение зубчатого колеса или шкива при посадке на вал Fr=35 мкм; -вероятность получения зазора в посадке Р∆ = 55% ; Решение: 1. Принимаем значение коэффициента: Кт = 2 - коэффициент запаса точности, учитывающий погрешности формы и расположения поверхностей сопрягаемых деталей и смятие неровностей при переборках. 2. Определяем наибольший расчетный зазор:  З. Определяем значение функции Лапласа:  по [3, прил.2], по [3, прил.2],  0,13 0,134. Определяем наименьший расчетный зазор:  Знак минус при Smin р указывает на наличие в соединении натяга. 5.Определяем в первом приближении значение квалитета по формуле  где T(S,N) - допуск посадки. где T(S,N) - допуск посадки.T(S,N) = Smaxp - Sminp =17,5-(-16)=33,5 мкм,  При дробном значении рассчитанного значения IT квалитет выбирается большим или равным по сравнению с квалитетом вала. Условиям Smax табл ≤Smax р и | Smin табл | ≤ | Smin р | удовлетворяет следующие посадки в системе отверстия: ∅60 H6/k5 (Smax табл=17 мкм, Smin табл=-15 мкм). 6. Определяем возможность появления зазора для посадки ∅60 H6/k5 Допуск выбранной посадки: T(S,N) = 17 -(-15) = 32 мкм. Средний зазор Sср=(Smax табл+ Smin табл)/2=(17+(-15))/2=1 мкм. При вероятном расчете принято, что поле рассеивания размеров деталей с долей риска 0,27% равно их допуску. Среднее квадратичное отклонение посадки  Для расчета вероятного распределения зазоров или натягов найдем вероятность появления зазоров (или натягов) в интервале от 0 до Scp. С этой целью определяем значение аргумента:  ; ;Откуда по [3, прил.2], Ф(0,26)=0,1026. Вероятность получения зазоров или натягов для переходной посадки определяем из выражения P(S,N) = 0.5 ± Ф(гср). Для посадки ∅60 H6/k5, %:   Данная посадка не удовлетворяет условию Ps Рассмотрим посадку ∅60 H5/k4: Smax табл=11 мкм, Smin табл=-10 мкм. Sср=(Smax табл+ Smin табл)/2=(11+(-10))/2=0,5 мкм.   : :Ф(zср)=0,0753.   Условие выполняется Ps  рис.1.3. Схема расположения допусков переходной посадки. 2. Расчет и выбор посадок подшипников качения.Для радиального однорядного подшипника №220 подобрать посадки под внутреннее и наружное кольца. Расчетная радиальная реакция опоры R = 20 кН. Вращается вал. Характер нагрузки - с перегрузкой до 150%. Решение: размеры подшипника принимаем по приложению 4, мм: внутренний диаметр d =100 мм; наружный диаметр D =180 мм; ширина В = 34 мм; радиус закругления фаски г = 3,5 мм. Согласно заданному условию устанавливаем характер нагружения колец подшипника качения. Внутреннее кольцо испытывает циркуляционный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности вала, т.е. кольцо вращается относительно радиальной нагрузки. Наружное кольцо испытывает местный вид нагружения, т.к. кольцо воспринимает радиальную нагрузку R ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности корпуса, т.е. кольцо не вращается относительно нагрузки. Определяем интенсивность нагрузки на посадочной поверхности шейки вала, кН/м:  где  - динамический коэффициент посадки, зависящий от характера нагрузки ( - динамический коэффициент посадки, зависящий от характера нагрузки ( = 1 при перегрузках до 150%); = 1 при перегрузках до 150%); - коэффициент, учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе (при сплошном вале - коэффициент, учитывающий степень ослабления натяга при полом вале или тонкостенном корпусе (при сплошном вале  = 1); = 1); - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом k3 = 1. - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору. Для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом k3 = 1.Допускаемому значению интенсивности нагрузки на посадочной поверхности вала ([1], табл.9.3, стр.238) соответствует поле допуска k6 по ЕСДП. Заданным условиям для корпуса с учетом характера нагружения, режима работы, типа и размера подшипника соответствует поле допуска H7 по ЕСДП ([1], табл.9.6, стр.238). Предельные отклонения размеров для колец подшипника и сопрягаемых с ним элементов корпуса и вала) определяем по ГОСТ 25347-82 (СТ СЭВ 144-75) ([4], стр.279). Класс точности подшипника - 0. Результаты поиска сводим в таблицу. Размеры посадок подшипника качения.

Определяем предельные значения натягов соединения наружное кольцо подшипника - вал, мм; Nmax = dmax - Dmin =100,032-99,98 = 0,052 мм; Nmin = dmin - Dmax = 100,003-100 =0,003 (это Smax). Во избежание разрыва внутреннего кольца наибольший натяг посадки не должен превышать допустимого натяга определяемого по формуле, мм:  ; ; ,- условие выполняется. ,- условие выполняется.Вычерчиваем схемы расположения полей допусков посадок наружного и внутреннего диаметров подшипника качения. Определяем параметры шероховатости, отклонения формы посадочных и опорных торцевых поверхностей.  рис.2. Схема расположения допусков посадок наружного и внутреннего диаметров подшипника качения. Допускаемое значение параметра шероховатости Ra по приложению 8 не должно превышать, мкм: для вала Ra = 2,5; отверстия в корпусе - Ra = 2,5; и опорных торцов заплечиков валов и корпусов Ra = 2,5. По приложению 5, определяем отклонения формы посадочных и опорных торцевых поверхностей. Результаты поиска сводим в таблицу.

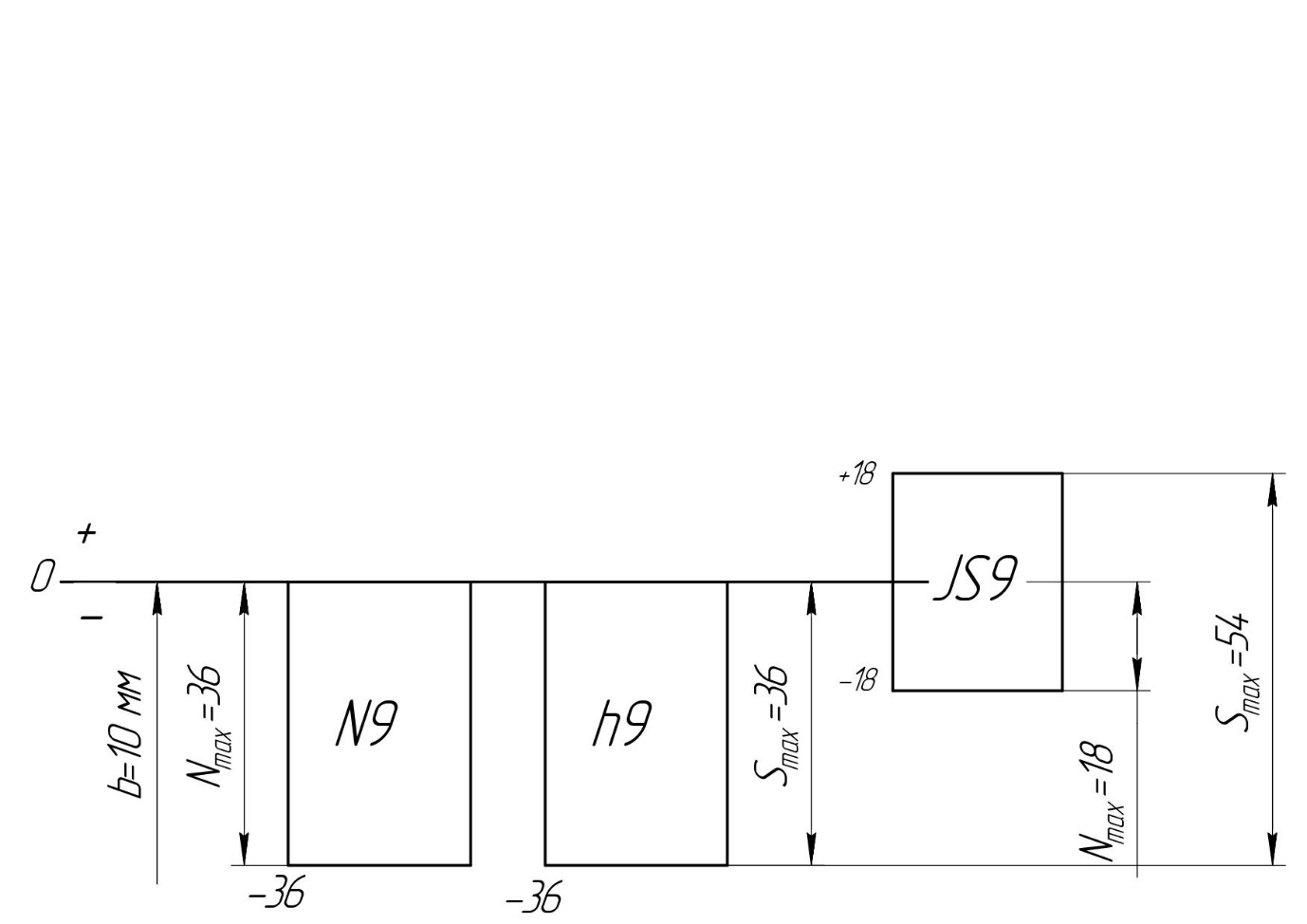

3. Выбор допусков и посадок шпоночных соединений.Дано: Диаметр вала – 30 мм. Конструкция шпонки - призматическая; вид соединения – нормальный. Решение: Все найденные по справочным данным (прил.10 и ГОСТ 23360-73) размерные характеристики деталей шпоночного соединения сводим в таблицу и показываем схему расположения полей допусков.

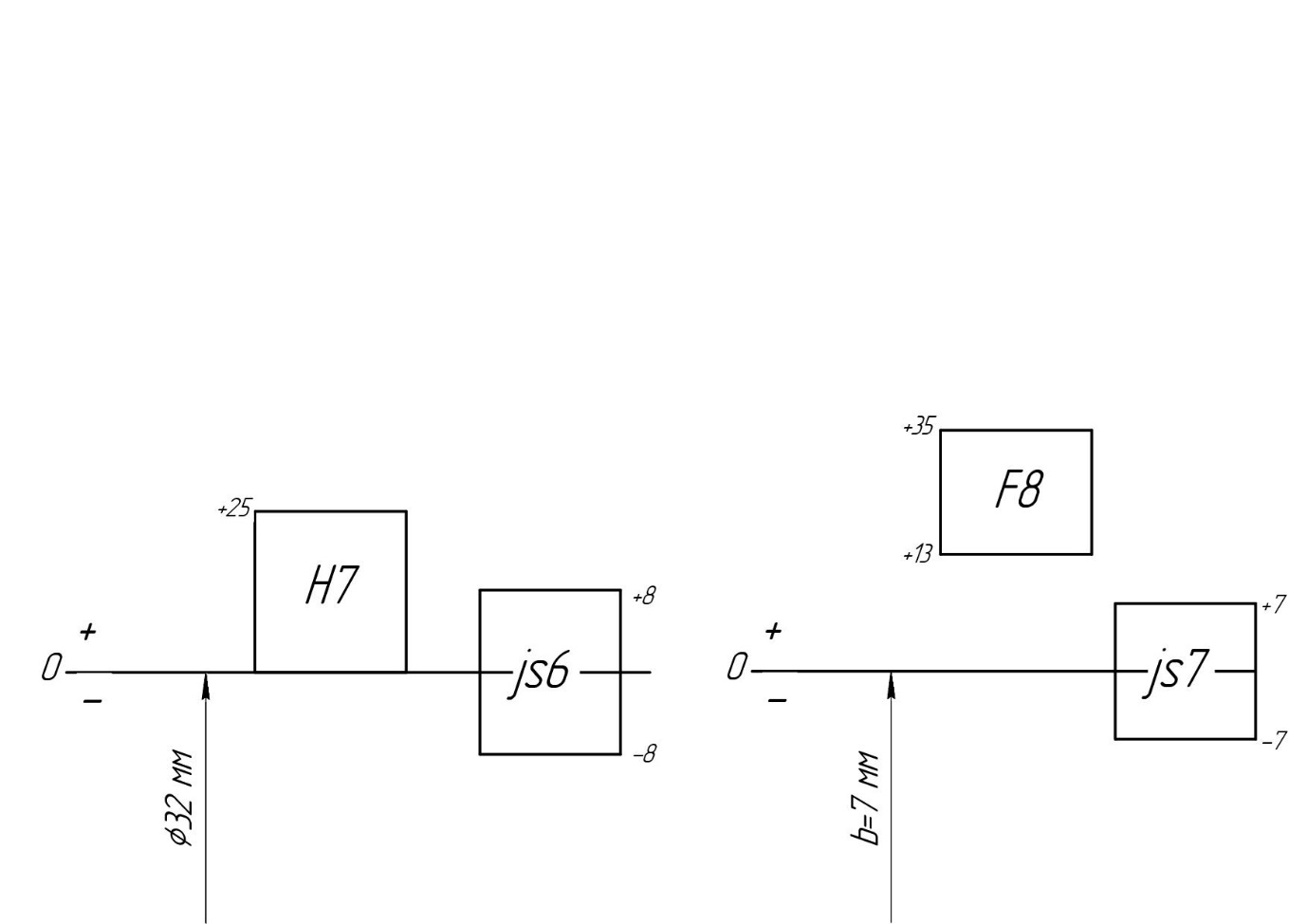

рис.3. Схема расположения допусков шпоночного соединения. 4. Выбор допусков и посадок шлицевых соединений.Дано: Для неподвижного шлицевого соединения с номинальными размерами zxdxD (6x28x32), с видом центрирования по диаметру D, выбрать посадки и определить предельные размеры и отклонения шлицевого вала и втулки. Решение: Для заданных условий работы шлицевого соединения центрирование по D: оно рекомендуется в случаях повышенного требования к точности и соосности элементов соединения. Такой способ центровки прост и экономичен. Его применяют в основном для неподвижных соединений. Все найденные справочные данные(ГОСТ 1139-80) по посадкам, допускам и предельным отклонениям сводим в таблицу. Размерные характеристики деталей шлицевого соединения.

Условное обозначение прямобочного шлицевого соединения:   рис.4. Схема расположения допусков прямобочного шлицевого соединения. 5. Расчет исполнительных размеров калибров.5.1. Расчет исполнительных размеров рабочих калибров для контроля гладких цилиндрических поверхностей.5.1.1. Определить исполнительные размеры калибра-пробки для контроля отверстия ∅46М7. Решение: 1. По ГОСТ 25346-82 (СТ СЭВ 144-75) определяем предельные отклонения отверстия  . .2. Расчитываем предельные размеры отверстия, мм: Dmax = D + ES = 46+0=46,00; Dmin = D + El=46-0,025=45,975; З. Для квалитета 7 из ([4]. c.188) выписываем допуски и отклонения калибра-пробки M7, мм: Z = 3,5 мкм - отклонение середины поля допуска на изготовление проходного калибра-пробки; Y = 3 мкм - опустимый выход размера изношенного проходного калибра-пробки за границу поля допуска отверстия; Н = 4 мкм - допуск на изготовление калибра-пробки 4. Рассчитаем наибольшие предельные размеры проходной и непроходной сторон калибра-пробки, мм:  ; ; 5. Определяем предельный размер изношенного проходного калибра-пробки, мм:  ; ;6. Размеры калибра-пробки, проставляемые на рабочем чертеже (исполнительные размеры), мм:  ; ; ; ;Строим схему расположения полей допусков калибра-пробки  5.1.2. Определить исполнительные размеры калибра-скобы для контроля вала h6. Решение: 1. По ГОСТ 25346-82 (СТ СЭВ 144-75) определяем предельные отклонения вала  . .2. Рассчитываем предельные размеры вала, мм: dmax = d + es = 46+0 = 46 мм; dmin = d + ei = 46+(-0.016) = 45,984мм; 3. Для квалитета 6 из [4.C. 188., табл.28] выписываем допуски и отклонения калибра-скобы 46. Z1 = 3,5 мкм - отклонение середины поля допуска на изготовление проходного калибра-скобы; Y1 = 3 мкм - допустимый выход размера изношенного проходного калибра- скобы за границу пля допуска вала; H1 = 4 мкм - допуск на изготовление калибра-скобы. 4. Рассчитаем наибольшие предельные размеры проходной и непроходной сторон калибра-скобы, мм:  ; ; 6. Определяем предельный размер изношенного проходного калибра-скобы, мм:  7.Размеры калибра-скобы, проставляемые на рабочем чертеже (исполнительные размеры), мм:  ; ; ; ;Строим схему расположения полей допусков калибра-скобы  5.2. Расчет исполнительных размеров рабочих резьбовых калибров.Дано: M24-7G/8g ([2], табл.1.36, 1.28) Решение: 1. По ГОСТ 9150-81 (СТ СЭВ 180-75) или ([5],табл.4.24, стр.144) для крупного шага P=3 определяем основные размеры заданной метрической резьбы, мм: d = D = 24 - наружный диаметр резьбы; d2 = D2 = 22,051- средний диаметр резьбы; d1 = D1 = 20,752 - внутренний диаметр резьбы; 2. По ГОСТ 16093-81 или (5,табл.4.29) находим основные отклонения наружной внутренней резьбы, мм: d2: es =-0,048; ei = -0,363; d: es = -0,048; ei=-0,648; D2: ES = +0,383; EI=+0,048; D1: ES = +0,678; EI=+0,048. Рассчитываем предельные размеры и допуски наружной и внутренней резьбы, мм: d2max = d2 + es = 22,051-0,048=22,003 мм; d2min = d2 + ei = 22,051-0,363=21,688 мм; dmax = d + es = 24-0,048=23,952 мм; dmin = d + ei = 24-0,648=23,352 мм; Td2 = d2max - d2min = 0,315 мм; Td = dmax - dmin = 0,600 мм; D2max = D2 + ES = 22,051+0,383=22,434 мм; D2min = D2 + EI = 22,051+0,048=22,099 мм; D1max = D1 + ES = 20,752+0,678=21,43 мм; D1min = D1+ EI = 20,752+0,048=20,8 мм; TD2 = D2max - D2min = 0,335 мм; TD1 = D1max – D1min = 0,63 мм. Строим схемы расположения полей допусков по наружному, среднему и внутреннему диаметрам резьбы M24-7G/8g.  З. По ГОСТ 24997-81 или прил.9 определяем основные параметры для расчета резьбового калибра пробки: TPL =18 мкм - допуск среднего и наружного диаметра ПР и НЕ резьбового калибра-пробки; ZPL =24 мкм - расстояние от середины поля допуска TPL резьбового проходного калибра-пробки проходного (нижнего) предела среднего диаметра внутренней резьбы; WGO =27 мкм - значение среднедопустимого износа резьбовых проходных калибров-пробок; WNG =19 мкм - значение среднедопустимого износа резьбовых непроходных калибров-пробок. 4.Рассчитаем исполнительные размеры резьбового калибра-пробки по среднему диаметру, мм:  ; ; ; ; ; ; ПРИСП =22,132 -0,018; НЕИСП =22,452 -0,018. Строим схему расположения полей допусков резьбового калибра-пробки.  5. По ГОСТ 24997-81 или прил.9 определяем основные параметры для расчета резьбового калибра-кольца: TR = 30 мкм - допуск среднего и внутреннего диаметра ПР и НЕ резьбового калибра-кольца; ZR = 20 мкм - расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы; WG0 = 33 мкм - значение среднедопустимого износа резьбовых проходных калибров-колец; WNG = 25 мкм - значение среднедопустимого износа резьбовых непроходных калибров-колец. Рассчитываем исполнительные размеры резьбового калибра-кольца по среднему диаметру, мм:  ; ; ; ; ; ; ПРИСП =21,968+0,03; НЕИСП =21,658+0,03. Строим схему расположения полей допусков резьбового калибра-кольца.  6. Нормирование точности зубчатых колес.Дано: z=25; m=4; i=4. Силовая передача. Решение: 1. По рекомендациям [5, табл.5.12 и 5.13] исходя из заданных условий работы, назначаем для всех норм точности вращения (кинематическая точность, плавность работы ) 8 степень точности, для нормы контакта установим 7 степень точности. Кроме этого устанавливаем вид сопряжения зубьев передачи С, который гарантирует боковой зазор jn min. Ввиду сопряжения С соответствует вид допуска Tjn - с (строчная буква) - в обозначении не указывается. Обозначение степени точности будет иметь вид: 8-8-7 - С. 2. Назначаем комплекс контролируемых параметров и допусков для них. Используя рекомендации ГОСТ 1643-81 и [5, табл.5.7-5.19], выбираем следующие характеристики: а) норма кинематической точности: Fr = 63 мкм - радиальное биение зубчатого венца; Fvw = 40 мкм - колебание длины общей нормали; б) норма плавности работы: fpl = ±32 мкм - отклонение окружного шага; в) норма контактов зубьев: суммарное пятно контакта по высоте, не менее 45%, по длине, не менее 60% г) норма бокового зазора: jn min = 140 мкм - значение бокового зазора; Ewm=80мкм -отклонение средней длины обшей нормали; Twm= 90 мкм - допуск на Ewm 3. Устанавливаем средства контроля характеристик назначенного контролируемого комплекса [5, табл. 5.11] для Fr - биениметр; для Fvw- нормалеметр; для fpl стационарный шагомер; для суммарного пятна контакта - контрольно-обкатные станки; для Ewm - нормалемер. Список использованной литературы.1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения. 6-е изд., перераб. и доп. М.: Машиностроение, 1986. 352 с. 2. Мягков В.Д. Допуски и посадки: Справ. М. : Машиностроение 1982. Ч.1. 543 с. 3. Зябрева Н.Н. и др. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения».Учеб. пособие для вузов. М.: Высш. шк., 1977. 204 с. 4. Белкин И.М. Допуски и посадки: Учеб, пособие для сгуд. машиностр. спец, высших техн. заведений. М.: Машиностроение, 1992. 528 с. 5. Мягков В.Д. Допуски и посадки: Справ. Л.: Машиностроение 1983.Ч.2.448 с. 6. Методические указания “Метрология, стандартизация и сертификация”. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||