Описание особенностей конструкции двигателя прототипа. Выбор исходных данных к тепловому расчету

Скачать 2.01 Mb. Скачать 2.01 Mb.

|

|

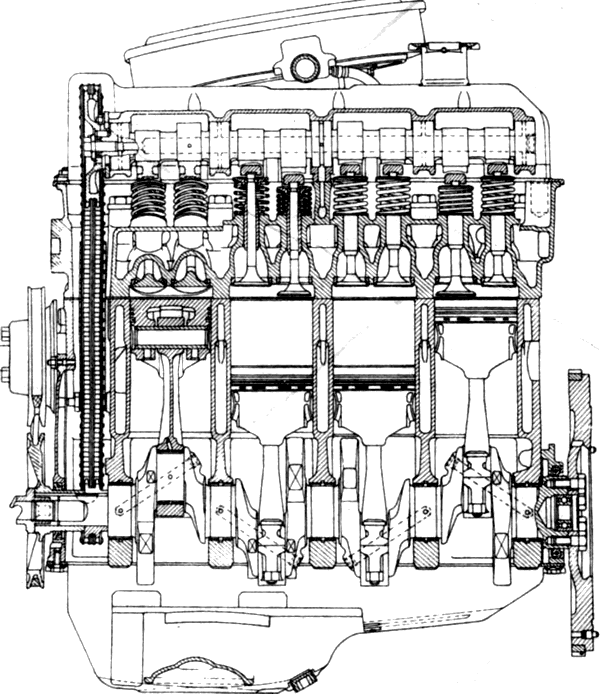

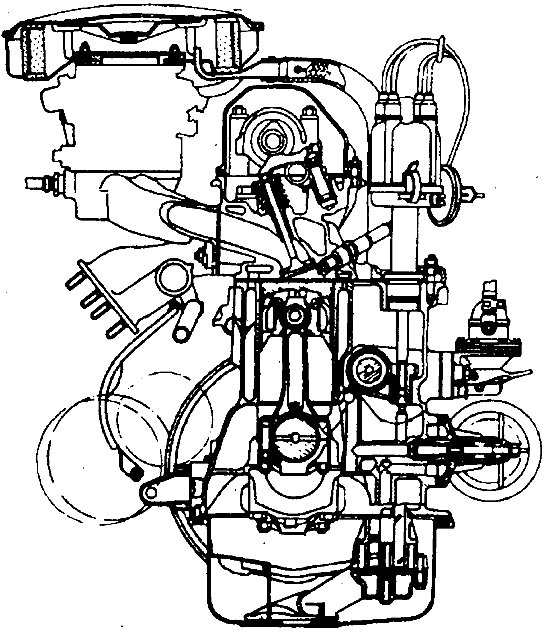

СОДЕРЖАНИЕ Введение . Описание особенностей конструкции двигателя прототипа . Выбор исходных данных к тепловому расчету .1 Тип двигателя .2 Степень сжатия .3 Частота вращения коленчатого вала .4 Коэффициент избытка воздуха .5 Вид и марка применяемого топлива .6 Температура и давление окружающей среды .7 Давление и температура остаточных газов .8 Степень подогрева свежего заряда на впуске .9 Коэффициент сопротивления впускной системы .10 Средняя скорость свежего заряда в проходном сечении впускного клапана .11 Средний показатель политропы сжатия .12 Коэффициент эффективного теплоиспользования .13 Средний показатель политропы расширения . Тепловой расчет двигателя .1 Расчет процесса впуска .2 Расчет процесса сжатия .3 Расчет материального баланса рабочего цикла .4 Расчет процесса сгорания .5 Расчет процесса расширения .6 Расчет индикаторных показателей цикла .7 Определение механических потерь и эффективных показателей двигателя . Анализ результатов теплового расчёта . Построение индикаторной диаграммы Литература ВВЕДЕНИЕ Тепловой расчет двигателя служит для определения параметров рабочего тела в цилиндре двигателя, а также оценочных показателей рабочего процесса, для оценки мощностных и экономических показателей, позволяющих оценить мощность и расход топлива. В основе методики расчета лежит метод В.И. Гриневецкого, в дальнейшем усовершенствованный Е.К. Мазингом, Н.Р. Брилингом, Б.С. Стечкиным и др. Проведение теплового расчета позволяет освоить связь между отдельными элементами рабочего цикла и получить представление о влиянии различных факторов на показатели двигателя в целом. Данная работа ставит своей задачей закрепление знаний, полученных при изучении курса «Основы теории двигателя внутреннего сгорания». Она позволяет приобрести необходимые навыки для конструирования двигателей, позволяет усвоить все его основные этапы и особенности, а так же уяснить для себя какие основные показатели берутся за основу конструирования на различных стадиях. Целью данного теплового расчета является модернизация двигателя внутреннего сгорания на основе существующего двигателя ВАЗ-2103. Исходными данными для расчета являются: Степень сжатия Коэффициент избытка воздуха Частота вращения коленчатого вала двигателя 1. ОПИСАНИЕ ОСОБЕННОСТЕЙ КОНСТРУКЦИИ ДВИГАТЕЛЯ ПРОТОТИПА Двигатель ВАЗ-2103 - это силовой агрегат из модельного ряда ВАЗ, которые производятся на Волжском автомобильном заводе. Двигатель ВАЗ-2103, четырехтактный, рядный, имеет 4 цилиндра (рис. 1 и 2). Их используют для установки на легковые автомобили Волжского автомобильного завода. Двигатель ВАЗ-2103 имеет рабочий объем 1,5 литра, карбюраторный и жидкостное охлаждение. Эксплуатируется транспортное средство с этим двигателем при любой температуре и в различных климатических поясах.  Рисунок 1.1 - Продольный разрез двигателя ВАЗ-2103  Рисунок 1.2 - Поперечный разрез двигателя ВАЗ-2103 Таблица 1.1 Технические характеристики двигателя ВАЗ-2103

Поршни Поршни отлиты из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбки поршней сложной геометрической формы: по высоте конические, с большим основанием внизу юбки, а в поперечном сечении - овальные, с большей осью, расположенной перпендикулярно оси поршневого пальца. Оси отверстий под поршневые пальцы смещены от оси симметрии поршней на 2 мм в правую сторону двигателя. В канавках поршней установлены два чугунных литых компрессионных кольца и одно, также чугунное, маслосъемное. Поршневые кольца (компрессионные) Все поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца. Кольцо устанавливается обязательно проточкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину - расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра. Поршневые пальцы С коваными стальными шатунами поршни соединены с помощью стальных цементированных поршневых пальцев трубчатого сечения. Поршневые пальцы запрессованы в верхнюю бобышку шатуна с натягом и свободно вращаются в бобышках поршней. Шатуны (стальные, кованые) Крышка шатуна обрабатывается в сборе с ним, поэтому при разборке и сборке двигателя нельзя переставлять с одного шатуна на другой. На бобышках под болт на шатуне и крышке выбиты порядковые номера цилиндров, которые при сборке должны быть совмещены. При правильном положении крышки пазы для фиксирующих выступов вкладышей в шатуне и крышке также располагаются с одной стороны. На стержне шатуна выштампован номер детали; на крышке имеется выступ. При сборке номер и выступ должны быть обращены к задней стороне двигателя. Поршневые и кривошипные головки шатунов подбираются по массе. Вкладыши изготовлены с большой точностью и при установке не требуют шабровки, подпиливания стыков или установки прокладок. Эти операции при тонкостенных вкладышах не допускаются. Коленчатый вал пятиопорный Отлит из высокопрочного чугуна, статически и динамически сбалансирован. Осевое перемещение вала ограничено двумя упорными шайбами, расположенными по обе стороны переднего коренного подшипника. Величина осевого зазора составляет 0.075-0.175 мм достигается подбором передней сталебабитовой упорной шайбы соответствующей толщины. Маховик отлит из серого чугуна и имеет напрессованный стальной зубчатый обод для пуска двигателя стартером. Блок цилиндров Цилиндры двигателя объединены вместе с верхней частью картера и представляют собой единую тонкостенную отливку из специального низколегированного чугуна - блок цилиндров. Он является базовой деталью двигателя и служит для установки и крепления механизмов, аппаратов и вспомогательных агрегатов двигателя. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. Головки цилиндров Головка блока цилиндров отлита из алюминия прикреплена к блоку одиннадцатью болтами. Между головкой и блоком установлена прокладка, изготовленная из асбестового материала на металлическом каркасе и пропитанная графитом. Сверху головка блока закрыта стальной штампованной крышкой, под которой установлена уплотнительная прокладка из резинопробковой смеси. Механизм газораспределения Распределительный вал чугунный, литой с закаленными трущимися поверхностями кулачков, установлен в съемном алюминиевом корпусе, закрепленном на верхней плоскости головки блока цилиндров, отлитой из алюминиевого сплава. Он приводится во вращение от коленчатого вала двухрядной роликовой целью. Этой же цепью приводится во вращение и вал привода вспомогательных механизмов (масляного насоса и распределителя зажигания). Натягивают цепь пружинным натяжителем через башмак с накладкой. Колебания цепи гасятся успокоителем. Клапаны В каждом цилиндре двигателя по одному впускному и выпускному клапану. Выпускные клапаны сварные из двух частей: стержня из хромоникельмолибденовой стали и тарелки из хромоникельмарганцевой стали с наплавкой рабочей фаски специальным жаростойким сплавом. Впускные клапаны изготовлены из хромоникельмолибденовой стали. Стержни всех клапанов азотированы, а торцы стержней закалены токами высокой частоты. Клапаны перемещаются в направляющих втулках под действием кулачков распределительного вала через стальные рычаги, опирающиеся одним плечом на сферические головки регулировочных болтов, а другим - на торцы стержней клапанов. Регулировочные болты ввернуты во втулки и застопорены гайками. Рычаг привода клапана Стальные кованые Пятка рычага опирается на шаровую головку регулировочного болта, который установлен в резьбовой втулке головки блока. Рычаг прижимается к болту при помощи пружины. Фазы распределения двигателя Впускной клапан открывается за 12° до в.м.т. и закрывается через 60° после н.м.т. Выпускной клапан открывается за 54° до н.м.т. и закрывается через 18° после в.м.т. Указанные фазы действительны при зазоре между коромыслом и клапаном, равном 0.45 мм. Система смазки Комбинированная - под давлением и разбрызгиванием. Она состоит из маслоприемника, масляного насоса, масляных каналов, масляного фильтра, редукционного клапана, масляного картера, стержневого указателя уровня масла, предохранительного клапана. Масляный картер - штампованный из листовой стали, крепится 21 болтом блоку цилиндров. Маслоприемник снабжен сеткой, удерживаемой проволочной скобой. При чистой сетке масло поступает в насос через ее ячейки, а при засоренной через щель между сеткой и корпусом приемника. Масляный насос - шестеренчатого типа установлен внутри масляного картера и крепится к блоку цилиндров двумя шпильками. Корпус насоса изготовлен из алюминиевого сплава, крышка насоса из чугуна, ведущая шестерня - стальная, закреплена на валу штифтом, ведомая - из металлокерамики, вращается на оси, закрепленной в корпусе насоса. Расположен в крышке масляного насоса. Отрегулирован на заводе установкой тарированной пружины, для сжатия которой до длины 40 мм необходимо усилие в 4.35-4.85 кгЧс. Привод масляного насоса осуществляется от распределительного вала парой винтовых шестерен. Ведущая шестерня выполнена заодно с распределительным валом. Ведомая - стальная, цианированная, закреплена на валике привода, вращающемся в чугунном корпусе, снабженном в нижней части бронзовой втулкой. Фильтр очистки масла - полнопоточный неразборной фильтр комбинированной (тонкой и грубой) очистки масла. В случае сильного загрязнения фильтрующего элемента открывается перепускной клапан и масло минует фильтрующий элемент. Фильтр также имеет обратный клапан, который предотвращает масляное голодание двигателя. 2. ВЫБОР ИСХОДНЫХ ДАННЫХ К ТЕПЛОВОМУ РАСЧЕТУ .1 Тип двигателя Двигатель четырехтактный, четырёхцилиндровый, рядный, бензиновый .2 Степень сжатия При проектировании двигателя с искровым зажиганием степень сжатия ε выбирают по возможности высокой. Это связано с тем, что при повышении степени сжатия: а) улучшается теплоиспользование, а, следовательно - топливная экономичность двигателя, вследствие роста индикаторного КПД цикла; б) улучшаются пусковые качества двигателя. Однако повышение степени сжатия имеет и отрицательные стороны: рост температуры в цилиндре при высоких ε приводит, особенно на средних и номинальных нагрузках, к увеличению содержания окислов азота в продуктах сгорания - растут механические и тепловые нагрузки на детали поршневой группы и коленчатого вала, что снижает надежность и долговечность двигателя. В современных бензиновых ДВС степень сжатия изменяется в диапазоне ε = 6-11. Принимаем степень сжатия ε = 9 для топливной экономичности двигателя и улучшения пусковых качеств. .3 Частота вращения коленчатого вала В карбюраторном двигателе с увеличением частоты вращения коленчатого вала на достигнутом уровне эффективность процесса сгорания удается не ухудшить, а потери тепла за цикл при этом снижаются за счет сокращения времени на теплообмен между газом и стенками цилиндра, что увеличивает индикаторный КПД. С увеличением n количество оксидов углерода СО в отработавших газах уменьшается, а оксидов азота, .4 Коэффициент избытка воздуха Коэффициент .5 Вид и марка применяемого топлива В качестве топлива для данного двигателя применяется бензин: С+H+O = 1кг; где, С-содержание углерода кг;- содержание водорода кг; О - содержание кислорода в соединениях топлива кг; Средняя молекулярная масса Отношение водорода к окиси углерода .6 Температура и давление окружающей среды Давление и температуру окружающей среды принимаем исходя из принятых нормальных физических условий и с учетом их отклонений .7 Давление и температура остаточных газов Давление остаточных газов Температура остаточных газов увеличивается с уменьшением коэффициента избытка воздуха .8 Степень подогрева свежего заряда на впуске Подогрев свежего заряда при впуске зависит от параметров и конструкции двигателя, но преобладающее влияние на его величину оказывает частота вращения коленчатого вала и поэтому степень подогрева можно определить по приближенной формуле .9 Коэффициент сопротивления впускной системы Коэффициент сопротивления .10 Средняя скорость свежего заряда в проходном сечении впускного клапана Средняя скорость для данного типа двигателя в основном зависит от частоты вращения коленчатого вала и может быть определена по приближенной зависимости .11 Средний показатель политропы сжатия Величина n1 зависит от теплообмена между рабочим телом и стенками цилиндра. Теплообмен снижается с увеличением частоты вращения коленчатого вала, уменьшение относительной поверхности цилиндра и повышении температуры охлаждающей жидкости. Принимаю n1=1,38. .12 Коэффициент эффективного теплоиспользования Этот параметр учитывает потери теплоты в процессе сгорания. Принимаю величину .13 Средний показатель политропы расширения Зависит от интенсивности теплообмена между рабочим телом и стенками цилиндра. В тех случаях, когда увеличивается продолжительность догорания смеси т.е. снижается коэффициент эффективного теплоиспользования, снижается относительный теплообмен, что приводит к снижению показателя политропы расширения. Принимаю n2=1,26. .14 Коэффициент полноты индикаторной диаграммы Принимаю равным двигатель внутренний тепловой механический 3. ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ .1 Расчет процесса впуска Давление свежего заряда в конце процесса впуска pa МПа, определяется по формуле где где Коэффициент остаточных газов определяется по формуле где Температура свежего заряда, К, в конце процесса впуска определяется по формуле Коэффициент наполнения определяется из выражения Объем цилиндра в конце процесса впуска, л, определяется по формуле где Vh-рабочий объем цилиндра, л, определяется по формуле где D-диаметр цилиндра, дм, определяется по задании;- ход поршня, дм;c-объем камеры сжатия, л, определяется по формуле .2 Расчет процесса сжатия Давление рабочей смеси в конце процесса сжатия, МПа, определяется по формуле Температуру рабочего тела в конце процесса сжатия, К, определяют по формуле Средняя молярная изохорная теплоемкость смеси определяется как теплоемкость воздуха, кДж/(кгЧК), из выражения где Объем цилиндра в конце процесса сжатия, л, определяется по формуле (8) .3 Расчет материального баланса рабочего цикла Теоретически необходимое количество воздуха для полного сгорания 1 кг топлива, кмоль/кг, определяется где С, Н, О-массовые доли компонентов жидких топлив. Количество свежего заряда, кмоль/кг, определяется: где Количество компонентов продуктов сгорания, кмоль/кг, определяется: оксид углерода диоксид углерода водяной пар водород азот воздуха Суммарное количество продуктов сгорания, кмоль/кг, определяется по формуле где Mi- соответствующие компоненты продуктов сгорания. Теоретический коэффициент молярного изменения рабочего тела, определяется по формуле Действительный коэффициент молярного изменения определяется по формуле Средняя молярная изохорная теплоемкость продуктов сгорания, кДж/(кмольЧК), определяется Где   .4 Расчет процесса сгорания Расчет процесса сгорания может быть выполнен по уравнению следующего вида где кДж/(кмольЧК), которая определяется по формуле После подстановки величин уравнение ( ) превращается в квадратное  Из квадратного уравнения определяем температуру Максимальная температура в конце процесса сгорания, К, определяется по формуле Максимальное давление в конце процесса сгорания, МПа, определяется по формуле где Степень предварительного расширения газов в процессе сгорания определяется по формуле Объем цилиндра в конце процесса сгорания, л, (точка z) определяется по формуле .5 Расчет процесса расширения Давление газов, МПа, в конце процесса расширения определяется по формуле где Температура газов, К, в конце процесса расширения определяется по формуле Объем цилиндра, л, в конце расширения (точка b) определяется по формуле .6 Расчет индикаторных показателей цикла Среднее индикаторное давление цикла, МПа, определяется:  Индикаторная мощность двигателя, кВт, определяется по формуле где i-число цилиндров; Индикаторный крутящий момент, НЧм, определяется по формуле Индикаторный КПД определяется по формуле Удельный индикаторный расход топлива определяется: 3.7 Определение механических потерь и эффективных показателей двигателя Среднее давление механических потерь, МПа, определяется по формуле где АМ, BM- опытные коэффициенты, зависящие от типа и конструкции двигателя. Рекомендуется принимать следующие значения: Среднее эффективное давление, МПа, определяется по формуле Эффективная мощность двигателя, кВт, определяется по формуле .7.4 Эффективный крутящий момент, НЧм определяется по формуле Механический КПД двигателя определяется по формуле Эффективный КПД двигателя определяется по формуле Удельный эффективный расход топлива, г/(кВтЧч), определяется: Часовой расход топлива, кг/ч, определяется по формуле Литровая мощность двигателя, кВт/л, определяется по формуле 4. АНАЛИЗ РЕЗУЛЬТАТОВ ТЕПЛОВОГО РАСЧЕТА Таблица 4.1 Анализ результатов теплового расчета

5. ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ Индикаторная диаграмма строится в координатах V-p с целью контроля полученных результатов теплового расчета, а также для наглядного предоставления протекания рабочего цикла в цилиндре двигателя. (рис. 5.1) Для определения давлений рабочего тела в промежуточных точках процессов сжатия и расширения необходимо объём цилиндра в пределах Vz(Vc)-Vb(Va) разделить на неравномерные промежутки (не менее 5) для которых определяются значения Vi, которые заносят в таблицу 5.1. Соответствующие им значения давлений определяются по формулам: Для процесса сжатия  Для процесса расширения  Таблица 5.1 Значения давления в промежуточных точках диаграммы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||