ДВП. ДВП КР Отдел мат. Описание сырья и вспомогательных материалов Номенклатура выпускаемой продукции и ее свойства

Скачать 0.58 Mb. Скачать 0.58 Mb.

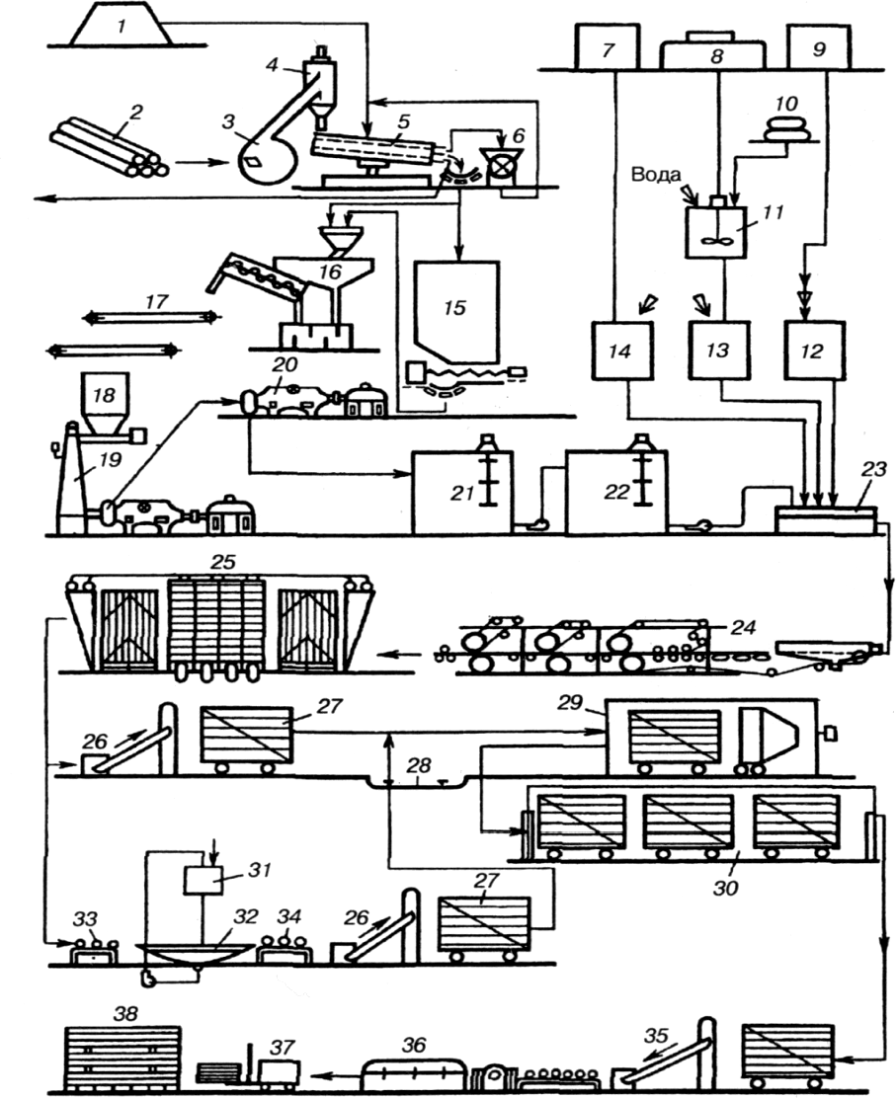

|

|

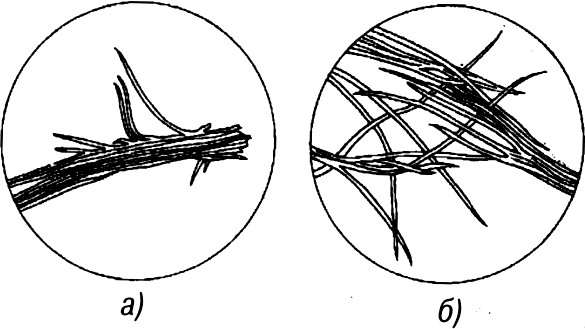

Содержание

Введение Строительная сфера, одна из значимых составляющих экономики Казахстана и остается в числе наиболее привлекательных для инвесторов. Это одна из отраслей, в которых за последние годы наблюдается устойчивый рост. Строительство в нашей стране активно развивается: появляются новые территориальные образования (Туркестанская область), реализуются государственные программы по обеспечению населения жильем. По данным МИИР РК, индустрия строительных материалов в объеме обрабатывающей промышленности занимает 6%. В республике производством строительной продукции занимается почти 2 тысячи предприятий с численностью работников свыше 29 тысяч. Следует напомнить, что Глава государства на расширенном заседании Правительства в январе 2021 года поручил повысить долю местного содержания при строительстве жилья. До 2025 года в стране планируется построить 103 млн кв метров жилья. В связи с поручением Президента, МИИР был проведен анализ рынка строительных материалов по ключевым 24 позициям. В настоящее время в рамках государственных программ «Нұрлы жол», «Нұрлы жер» и Дорожной карты занятости реализуются более 6 тысяч инфраструктурных проектов, общей стоимостью 3,7 млрд тенге, в которых доля казахстанского содержания составила 90%. В Казахстане также принимаются точечные меры по увеличению доли казахстанского содержания в строительстве: создана правовая база по обязательному применению отечественных материалов в проектах финансируемых за счет бюджетных средств; разработан портал, где размещены сводные ресурсные ведомости всех проектов, прошедших экспертизу; в Правила осуществления государственных закупок внесены поправки в типовые договора в сфере строительства обязующие закупать материалы согласно Реестру ОТП. В стране реализуются 33 проекта по производству строительных материалов (из них 8 проектов по импортозамещению), за счет которых планируется снизить долю импорта на 15% и повысить применение стройматериалов отечественного производства в жилищном строительстве до 90%. Древесноволокнистая плита - листовой материал, изготовленный путем горячего прессования или сушки ковра из древесных волокон с введением при необходимости связующих и специальных добавок. Древесноволокнистые плиты применяют в строительстве для тепло и звукоизоляции, изготовления междуэтажных перекрытий, стен, для отделки помещений и т.д. Для производства ДВП применяют древесные отходы в виде технологической щепы, кусковых отходов и неделовой древесины. Можно использовать и только щепу. Изготовление древесноволокнистые плиты - один из самых перспективных способов использования древесных отходов. Древесноволокнистые плиты (ДВП) находят широкое применение в мебельной промышленности, производстве строительных материалов и других отраслях промышленности, являясь заменителем фанеры. ДВП - листовой материал, который производят из древесины, размолотой до степени волокна. Из волокон формируется ковер мокрым или сухим способом. При мокром формировании взвешенные в воде волокна подаются на сетку, вода через сетку уходит вниз, на сетке остается волокнистый ковер. При сухом формировании на сетку подаются волокна, взвешенные в воздухе. Под сеткой создают вакуум, за счет чего волокна, осаждаясь на сетке, образуют сухой ковер. После формирования ковра он прессуется в горячем прессе, причем прессование может быть мокрым или сухим. При мокром прессовании выделяющиеся из ковра остатки воды и пар требуют для выхода наличия под ковром сетки. После прессования один пласт плиты гладкий, другой с отпечатками сетки. При сухом прессовании влаги в ковре мало и образуется небольшое количество пара, который успевает выходить через кромки плиты. При этом способе сетка не требуется, обе пласти плиты получаются гладкими. Таким образом, в зависимости от применяемой технологии могут быть способы производства ДВП: мокрый, сухой, полусухой, мокро-сухой[1]. 1 Описание отделочного материала Древесноволокнистые плиты (ДВП) изготовляют из древесно-волокнистой массы путем гоячего прессования. Волокна сцепляются между собой благодаря основному свойству волокнистой массы – способности переплетения между собой и свойлачивания. Волокна поверхностного слоя плиты часто проходят дополнительное измельчение, по сравнению с волокнами среднего слоя. Так получается плотная и ровная поверхность плиты. Для улучшения свойств плит ДВП при изготовлении применяют клей и другие добавки. Основным сырьем для произвоства плит ДВП является древесное волокно, а доля добавок обычно составляет менее 1%. Для улучшения водооталкивающих свойств плит ДВП в древесную массу обычно добавляют парафин. Прочность плит можно повысить путем добавления связующих средств, например, крахмала, канифоли и синтетических смол. Плиты ДВП облицовывают натуральным древесным шпоном, бумагой, тканью, пластиком, стекловолокном, металлом и пробкой. Стандартные плиты ДВП делятся на два основных класса: пористые твердые По своим основным свойствам материал ДВП сравним с древесиной, так как в нем сохраняются все полезные качества дерева, например, прочность, вязкость, к тому же, плиты ДВП - теплый материал. В зависимости от способа производства материал ДВП обладает следующими преимуществами: равномерное полотно, нет направленности волокон плотный, но «дышащий» материал легкая обрабатываемость и простота установки создает дополнительный теплоизоляционный слой конкурентноспособная цена Многие виды продукции из плит ДВП классифицируются в группе облицовочных материалов по классу вредности М1. Классификация плит ДСП содержит предельные показатели эмиссии вредных веществ в для материалов, предназначенных для внутренних помещений и их классификацию. В класс М1 входят материалы, прошедшие тестирование на эмиссию вредных веществ с их содержанием ниже предельных норм. Плиты двп в каркасных конструкциях. Ветрозащитные плиты. Путем добавления в древесную массу канифоли и парафина повышается устойчивость пористых плит ДВП к погодным условиям. Обработанные таким способом плиты можно использовать в качестве ветрозащитных плит во внешних каркасных стенах. К тому же, они придают конструкции стен дополнительную жесткость. Ветрозащитные плиты ДВП выпускаются толщиной 12 мм и 25 мм. Стандартный размер ветрзащитных плит: 1200 x 2700/3000 мм. По своим прочностным и изоляционным качествам ветрозащитные плиты толщиной 25 мм хорошо подходят для использования в вертикальных каркасных конструкциях. Благодаря низкой теплопроводности, ветрозащитная плита одновременно образует барьер, препятствующий прониканию холода внутрь и, таким образом улучшает теплоизоляционные свойства конструкции. Помимо использования во внешних стенах, ветрозащитные плиты пригодны также для теплоизоляции верхних перекрытий. При утеплении скосов под кровлей здания путем напыления древесно-волокнистой ваты, рекомендуется обшить ветрозащитными плитами внутренние поверхности внешних стен и кровли. Ветрозащитные плиты, устойчивые к погодным условиям, хорошо подходят также для обшивки пространств под несущим нижним перекрытием и в подполье, перед заполнением их теплоизолирующим материалом. Внутренняя отделка помещений. Плиты ДВП пригодные для отделки помещений: все стандартные плиты ДВП; плиты ДВП с дополнительной облицовкой, предназначенные для внутренней отделки[2]. 2 Номенклатура выпускаемой продукции  Рисунок 1- Твёрдая прессованная плита Размер плиты 3050×2140×3,2 мм. Плиты должны иметь прямые углы. Отклонение от прямоугольности кромок, измеренное на отрезки длинной 1000 мм, не должно быть более 1 мм. В качестве упрочняющих добавок должны применяться малотоксичные смолы с содержанием свободного формальдегида не более 0,1%. Содержание добавок формальдегидосодержащих смол в рецептуре плит по отношению к абсолютно сухой массе не должно превышать 1,3%. Цветовая тональность и степень размола древесины лицевого слоя твердых плит должны соответствовать образцам-эталонам, согласованным изготовителем с основными потребителями Для всех марок плит не допускаются расслоения, прогары, бахрома на кромках и посторонние включения. Лицевая поверхность должна иметь одну цветовую тональность и однородную структуру из равномерно размолотых волокон [1]. 2.1 Состав сырьевой смеси Сырьем для изготовления ДВП служит неделовая древесина хвойных и лиственных пород с ограничением гнили не более 5% и коры не более 15%. А также отходы лесозаготовок (сучья, вершины), отходы лесопиления (рейка, дровяной горбыль, срезки), кусковые отходы деревообработки, отходы целлюлозно-бумажного производства (низкосортный баланс, сучковая масса, макулатура и другие виды волокнистых отходов, не используемые для производства бумаги), камыш, солома и т.д. Одним из главных требований, предъявляемых к сырью, является возможность получения из него наиболее длинного волокна. В этом отношении хвойные древесные породы имеют преимущество перед лиственными: длина волокон хвойных пород (сосны, ели, пихты) колеблется в пределах от 2,6 до 4,4 мм, а лиственных (березы, осины, тополя) — от 0,7 до1,6 мм. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм (оптимальная 20 мм), толщиной не более 5 мм, с углом среза 30-60°С. Содержание гнили допускается не более 5%, минеральных включений не более 1%, коры не более 15% (в щепе из сучьев — до 20%). С увеличением доли коры ухудшаются внешний вид плит и их прочность [3]. 2.2 Технологическая часть Описание технологической схемы производства твёрдых древесноволокнистых плит описано на рисунке 2. Изготовление древесноволокнистых плит включает два основных процесса – измельчение древесины в волокнистую массу и получение из неё плит [2]. Измельчают древесину путём распиловки дровяного долготья, колки толстых чураков, окоривания древесины, рубки её в щепу, помола щепы и получения волокнистой массы. Из готовой волокнистой массы получают плиты путём формования . Твёрдые плиты, кроме того, подвергают термообработке при прессовании в горячем прессе и «акклиматизации» в камерах.  Рисунок 2 Технологическая схема производства твердых древесноволокнистых плит. 1 – щепа; 2 – круглая древесина и кусковые отходы; 3 – рубительная машина; 4 — циклон; 5 – сортировка щепы; 6 – дезинтегратор; 7 – ёмкость для связующего; 8 – ёмкость для парафина; 9 – ёмкость для серной кислоты; 10 – мешки с эмульгатором; 11 – эмульсатор; 12; 13; 14 – расходные ёмкости соответственно для осадителя, парафиновой эмульсии и связующего; 15 – бункер щепы; 16 – установка для мойки щепы; 17 – ленточные конвейеры; 18 – расходный бункер для щепы дефибратора; 19 – дефибратор; 20 – рафинатор; 21 — рафинаторный бассейн; 22 – массный бассейн; 23 – ящик непрерывного проклеивания; 24 – отливная машина; 25 – пресс, 26; 35 – загрузочное и разгрузочное устройство; 27 — вагонетка; 28 – траверсный путь; 29 – камера термообработки; 30 – камера увлажнения; 31 — емкость для пропитывающего состава; 32 – пропиточная машина; 33; 34 – роликовые конвейеры; 36 – форматно-обрезная установка; 37 – электропогрузчик; 38 – склад готовой продукции 2.3 Выбор метода (способа) производства продукции Данную продукцию будем производить мокрым способом. Плита получается путем осаждения на сетке волокон древесины. Средой транспортирующей волокна и вызывающей процесс свойлачивания при формовании плит, является вода. Этим способом получаются плиты высокого качества при небольшом расходе смолы. 2.4 Технология изготовления ДВП мокрым способом производстваИзготовленная в рубительной машине щепа обязательно сортируется на трехуровневых ситах: размер верхнего сита 39×39, нижнего 5×5 мм. Крупную фракцию доизмельчают на дезинтеграторах. В производство ДВП идет щепа без мятых кромок, с длиной частиц 10-35 мм, с толщиной не более 5 мм, с углом среза 30-60 градусов. Содержание гнили допускается не более 5 %, минеральных включений не более 1 % , коры не более 15 %. Оптимальная влажность щепы перед размолом 50-70 %, при истирании она снижается примерно на 30 %. Основой изготовления качественных плит является высокое качество древесного волокна, однородность свойств и геометрических размеров. Первичный горячий размол щепы осуществляется в дефибраторах, вторичный – в рафинёрах или конических мельницах. Внешний вид системы размола Defibrator приведен на рисунке 3. Она состоит из пропарочного бункера (камеры), со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Пропарочный бункер предназначен для выравнивания температуры и влажности массы щепы с повышением температуры до 80-90 0С. Воздействие пара на щепу делает ее менее ломкой, смягчает реакцию на динамические нагрузки. В зону размола могут подаваться добавки специального назначения: гидрофобизаторы, модификаторы и др. Степень размола массы измеряется на аппарате «Дефибратор-секунда», характеризуется в градусах помола и имеет обозначение ДС. Для твердых плит степень помола должна быть в пределах 22-28 ДС, для мягких 28-35 ДС.  Рисунок 3- Система размола Defibrator На рисунке 4 видно, как различаются волокна, вышедшее из дефибратора и рафинера.  Рисунок 4 - Древесные волокна после размола: а) в дефибраторе; б) в рафинере Древесноволокнистый ковер формируется в воздушной среде по сухому способу производства или в водной среде по мокрому способу производства. Взаимодействие сформированных в ковер древесных волокон между собой происходит в условиях горячего прессования при изготовлении твердых, полутвердых ДВП или при сушке (для мягких плит). При мокром способе производства готовую массу помещают в массный бассейн, где концентрация волокна перед отливом устанавливается в пределах 0,9-1,8 %. Обезвоживание ковра происходит последовательно фильтрацией, отсосом и отжимом. Горячее прессование происходит на поддонах с использованием сеток для создания условий удаления воды и пара. Температура прессования плит 200-215 0С, давление 5,0-5,58 МПа на фазе отжима с последующим снижением на фазе сушки и повышением на заключительной фазе – закалке. Сверхтвердые плиты получают введением дополнительной операции пропитки отпрессованных плит маслами, после чего плиты поступают на термообработку. Термообработку отпрессованных плит в специальных камерах проводят при температуре 160-170 0С. Схема получения мягких ДВП по мокрому способу производства аналогична схеме получения твердых плит. Однако отсутствуют такие операции как горячее прессование плит окончательная термообработка [4] . 3 Контроль производственного процесса и контроль продукции Требования к качеству поверхности ДВП. Методы контроля. Отбор и подготовку образцов, определение физических и механических свойств плит проводят по ГОСТ 19592 и в соответствии с требованиями настоящего стандарта. Контроль размеров проводят по ГОСТ 27680. Определение водопоглощения лицевой поверхностью После кондиционирования и взвешивания образцов, предназначенных для определения водопоглощения по ГОСТ 19592, производят гидроизоляцию их кромок и нелицевой поверхности, а также повторное взвешивание образцов до вымачивания. Гидроизоляцию осуществляют погружением образцов в расплавленный парафин по ГОСТ 23683 при температуре (85±5)°С кромками и нелицевой стороной. При нанесении парафина на кромки образец погружают по очереди каждой кромкой до линии, отстоящей от нее на 3 мм. Испытание плит - по ГОСТ 19592.Влажность плит, увлажненных в увлажнительных машинах, определяют не ранее чем через 24 ч после выхода их из производства. Цветовую тональность и степень размола древесины лицевого слоя оценивают визуально при сравнении с образцами-эталонами размерами 200C300 мм. Отклонение от прямолинейности кромок определяют по ГОСТ 27680 или при помощи поверочной линейки (по ГОСТ 8026) длиной 1000 мм не ниже второго класса точности и набора щупов № 4 по ТУ 2-034-225. Измерения проводят не менее чем в трех местах по длине двух смежных кромок с погрешностью не более 0,1 мм. Отклонение от прямоугольности кромок определяют по ГОСТ 27680 или при помощи поверочных угольников по ГОСТ 3749 не ниже второго класса точности с длиной одной из сторон 1000 мм и набора щупов № 4 по ТУ 2-034-225. Измерение проводят на каждом углу плиты с погрешностью не более 0,1 мм. Предел прочности при растяжении перпендикулярно к пластине плиты определяют по ГОСТ 26988. Площадь пятен на поверхности плиты определяют с точностью до 0,25 см2, используя сетку с квадратными ячейками со сторонами 5 мм, нанесенную на прозрачном листовом материале. Отклонения от точности нанесения линий сетки - не более 0,5 мм. При подсчете числа ячеек, перекрываемых пятном, ячейки с перекрытием больше половины их площади считают за целые, а с перекрытием меньше половины не учитывают. Глубину вмятин и высоту выпуклостей определяют при помощи индикатора часового типа марки ИЧ-10 по ГОСТ 577, закрепленного в металлической П-образной скобе с цилиндрическими опорными поверхностями с радиусом (5±1) мм и пролетом между опорами 60-100 мм. Установку шкалы индикатора в нулевое положение производят при установке скобы на поверочную линейку по ГОСТ 8026 или поверочную плиту по ГОСТ 10905. Ход штока индикатора в обе стороны от опорной плоскости должен быть не менее 2 мм. Линейные размеры дефектов определяют при помощи металлической линейки по ГОСТ 427. Количество химических веществ, выделяющихся из готовых плит, а также периодичность контроля определяются органами санитарного надзора в соответствии с действующими методическими указаниями, утвержденными Министерством здравоохранения [5]. 4 Техника безопасности при производстве При обслуживании пресса должны выполняться общие требования по технике безопасности, предъявляемые к оборудованию. Пресс должен быть обеспечен: системой блокировки пусковых устройств, чтобы ошибки при вводе их в работу исключали возможность аварии и травматизма; автоматической сигнализацией при аварийном размыкании плит пресса (например, при отключении электроэнергии) для предотвращения травмирования работающих выбросом горячего древесного волокна; вытяжным зонтом, который удаляет образующиеся при прессовании газ и пар; металлическими экранами, обеспечивающими защиту работающих от брызг воды при смыкании плит пресса; экраном, ограждающими колонки и подвижные соединения системы подачи теплоносителя к плитам пресса; ограждением (высотой до 1 м) пресса, этажерок и прохода. Перед началом работы проверяют исправность всех сборочных единиц, агрегатов и систем, обслуживающих прессовую установку. Если в конструкции пресса, гидроаппаратуре, системе теплообогре- ва и электрооборудовании обнаружатся неисправности, то к работе на прессе приступать нельзя. Удаляют все посторонние предметы и инструмент с подвижной траверсы, плит, этажерок, загрузчика и разгрузчика. Кроме того, проверяют наличие и крепление ограждений, а также работоспособность вытяжной вентиляции. Перед пуском пресса дают предупредительный сигнал и убеждаются, что обслуживающий персонал линии готов к работе [6]. Во время работы внимательно следят за показаниями приборов и соблюдением заданного режима работы. В том случае, если отключится электроэнергия, запрессовку продолжают, а размыкание пресса производят ручным управлением. Во время работы запрещается: отвлекаться посторонними разговорами; оставлять рабочее место в период запрессовки; производить какие-либо ремонтные работы, регулирование приборов, подтяжку сальников и соединительных муфт, находящихся под давлением; чистить и смазывать детали прессовой установки; открывать пресс с сырыми плитами. После окончания работы останавливают гидронасосы и насосы горячей воды; выключают управление прессом; закрывают вентили в системах гидропривода и подачи горячей воды; отключают вытяжную вентиляцию; осматривают и убирают рабочее место. О всех замеченных неполадках сообщают начальнику смены и сменщику. При выполнении обслуживания и ремонтных работ приступать к работе можно только при выключенной электросистеме и при нахождении всех механизмов пресса в исходном положении. При этом вывешивают табличку «Не включать, работают люди». Замену сальниковых набивок, разборку систем горячего водоснабжения производят только после полного снятия давления и остывания ремонтируемых сборочных единиц. Необходимо соблюдать правила пожарной безопасности[7]. ЗаключениеДревесноволокнистые плиты (ДВП) это перспективный материал. Он находит широкое применение при производстве мебели и в отделочных работах в виде ламината. ДВП в настоящее время широко применяется, и, мы считаем что, спрос будет только расти. Так же это из-за своей низкой цены относительно других подобных материалов. Его перспектива так же объясняется тем, что в настоящее время очень широко применяется древесина. При производстве тех или иных стройматериалов из древесины остаются остатки, которые так же можно применять при производстве ДВП. И в будущем ДВП будут широко применять в строительстве в виду того что это еще и экологически чистый материал. В настоящее время остро стоит вопрос об экологии в строительстве и отделке, а ДВП производится без добавления вредных химикатов. Список использованной литературы Ермоленко В.Н. Теплоизоляционные и акустические материалы по дисциплине «Теплоизоляционные и акустические материалы» ГОСО РК 3.08.356 - 2016: Методические указания к курсовому и дипломному проектированию для студентов очной и заочной форм обучения по специальности 050730 - «Производство строительных материалов, изделий и конструкций» по специализации «Производство бетонных и керамических строительных материалов» /Изд-во ВКГТУ. – Усть-Каменогорск, 2012 - __с. Евдокимов М.И., Ковальчук Т.А., Твердохлебова В.Н. Технология древесных плит и пластиков: Метод. указ. к курсовому и дипломному проектированию. — Красноярск: КГТА, 2016.—56 с. Справочник по производству древесноволокнистых плит/ Под редакцией Отлева И.А. и др.— 2-е изд. - М: Лесная промышленность, 2014.—З84 с. Шварцман Г.М., Щедро Д.А. Производство древесноволокнистых плит.— М.: Лесная промышленность, 2017.—320 с. ГОСТ 10632-89. Плиты древесноволокнистые. Технические условия. Горчаков Г.И. Баженов Ю.М. Строительные материалы: Учебник для вузов. - М: Стройиздат, 2016. Строительные материалы: Учебник для вузов / под общей редакцией В.Г. Микульского. - М: Издательство АСВ, 2013. |