Описание технологического процесса. Описание технологического процесса и технологической схемы производственного объекта

Скачать 101.96 Kb. Скачать 101.96 Kb.

|

|

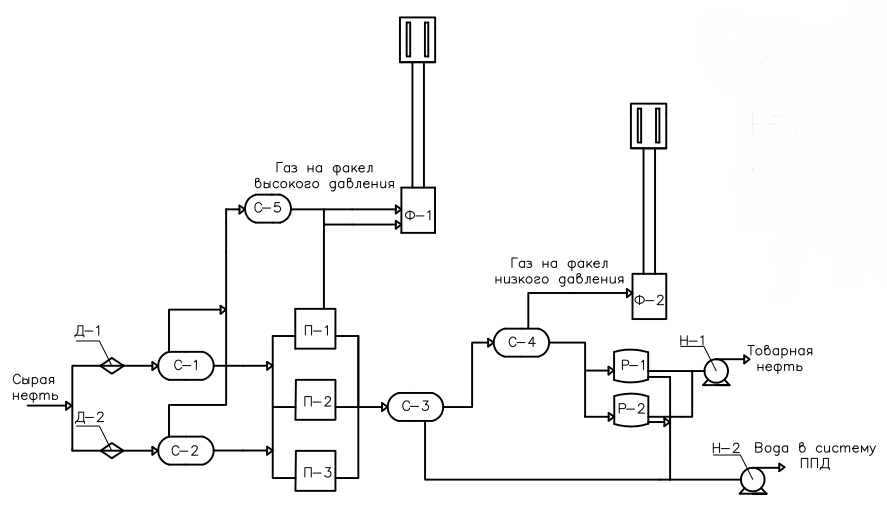

Описание технологического процесса и технологической схемы производственного объекта Продукция нефтяных скважин поступает на ЦПС двумя отдельными потоками: - нефтегазовая эмульсия со скважин Мохтиковского месторождения; - частично подготовленная нефть (разгазированная) с УПСВ «Полуденное». Нефтегазовая эмульсия со скважин Мохтиковского месторождения поступает через УДР (узел дополнительных работ) с температурой 10‑25°С и давлением 1,0‑2,0 кгс/см2, и далее поступает через расширительные камеры РК-1 и 2 на первую ступень сепарации в нефтегазо-сепараторы С-1 и С-2, в которых при давлении 1,0‑1,8 кгс/см2 происходит разгазирование газожидкостной смеси и отделяется основной объем газа. Для эффективности сепарации уровень раздела фаз «газ-жидкость» поддерживается в пределах 30 - 50%.  Рис.7. Принципиальная схема ЦПС Мохтиковское Д-1,2 – депульсаторы; С-1,2 – нефтегазовые сепараторы; С-5 – газосепаратор; П - 1,2,3 – путевые подогреватели нефти; С- 3 – отстойник; С-4 – концевая сепарационная установка; Ф-1,2 – факельные установки; Н-1,2 – насосы; Р-1,2 – резервуары [38] Технологическая обвязка нефтегазосепараторов С-1, С-2 позволяет им работать как в параллельном, так и в последовательном режимах. При параллельной работе нефтегазовая эмульсия с УДР двумя отдельными потоками через РК-1, 2 (расширительные камеры) поступает непосредственно на прием каждого сепаратора С-1 и С-2. При последовательном режиме продукция скважин после УДР объединяются в один поток (через перемычку) и проходит сначала через РК-1, сепаратор С-1, а затем поступает в сепаратор С-2. Последовательная схема характеризуется более качественной сепарацией газа, «успокоением» потока жидкости для более «плав-ной» работы последующего установленного насосного оборудования. Разгазированная водонефтяная эмульсия выводится из аппаратов и направляется на прием насосов внутренней перекачки Н-1, 2, которыми жидкость откачивается на прием путевых подогревателей нефти П-1, 2, 3. Для интенсификации разрушения водонефтяной эмульсий, в трубопроводы входа продукции скважин (перед расширительными камерами) из БРХ-2, дозировочными насосами вводится реагент - деэмульгатор. Из каждой расширительной камеры РК-1, 2, с верхней части (колокола), производится отбор свободного газа в сепараторы С-1, 2. Отделившийся газ из С-1, 2 поступает в газосепаратор ГС-1 для его очистки от капельной жидкости. Рабочее давление в аппарате составляет 1,0 - 3,0 кгс/см2. Из газосепаратора ГС-1, газ поступает: - в газосепаратор ГС-2 (V-1,6 м3) на собственные нужды (топливный газ для подогревателей нефти П-1, 2, 3 и для розжига факела (дежурную горелку); - газ на факел высокого давления (ФВД) для сжигания. Возможна подача газа на прием комплекса переработки попутного нефтяного газа, при его работе. Конденсат в ГС-1, 2 сбрасывается в подземную емкость ЕП-2, с которой периодически откачивается (погружным насосом) на вход нефтегазосепаратора С-2. Частично подготовленная нефть (обводненностью от 3 до 20%) с УПСВ «Полуденное» поступает на ЦПС с температурой 20‑30°С и давлением 3,0 - 7,0 кгс/см2, объединяяется с нефтью Мохтиковского месторождения, прошедшей первую ступень сепарации (после С-1, 2) после чего общим потоком направляется на подогреватели нефти П-1, 2, 3. Для интенсификации разрушения водонефтяной эмульсий в линию подачи нефти с УПСВ, из БРХ-1 дозировочными насосами вводится реагент-деэмульгатор. Для качественной подготовки нефти, предотвращения парафино-гидратообразований в оборудовании, общий поток дегазированной жидкости с давлением 4,0‑6,5 кгс/см2 подогревается в П-1, 2, 3 до температуры 40‑47°С. Топливный газ на ГРПШ подогревателей поступает из газосепаратора ГС-2. После подогревателей обводненная нефть направляется в отстойник О-1, в котором при давлении 2,0‑5,0 кгс/см2 происходит отделение основных объемов подтоварных вод от нефти. За счет снижения давления и нагрева жидкости происходит дополнительное разгазирование нефти. Пластовая вода по уровню автоматически сбрасывается с отстойника и направляется на прием насосов низкого давления. Нефть после отстойника О-1 (с содержанием воды 1%) направляется в концевой нефтегазосепаратор КСУ, в котором происходит окончательное разгазирование нефти при избыточном давлении 0,5‑0,7 кгс/см2. Выделившийся газ в КСУ, сбрасывается на факел низкого давления (ФНД). После сепаратора КСУ нефть самотеком направляется в резервуарный парк. Для обеспечения самотечного слива нефти в резервуары сепаратор КСУ установлен на отметке 18 м выше уровня технологической площадки. Содержание воды в нефти на выходе с КСУ – менее 1%. Резервуарный парк ЦПС включает два нефтяных резервуара РВС-1 (технологический) и РВС-2 (динамический). Объем каждого резервуара составляет 3000 м3. Нефть с КСУ сначала поступает в технологический резервуар (РВС-1), где происходит окончательное отделение подтоварной воды, а затем в динамический (РВС-2) для накопления. Для обеспечения удаления из нефти мельчайших капель воды, в обоих резервуарах постоянно поддерживается слой водяной «подушки»: - в РВС-1 на уровне 2,8 – 4,0 м; - в РВС-2 на уровне до 3,0 м. По мере накопления, обезвоженная нефть выводится из динамического резервуара РВС-2 и самотеком направляется на прием основных насосов внешней откачки: или резервных насосов: которыми она с рабочим давлением 28,0‑35,0 кгс/см2 откачивается на оперативный узел учета нефти (УУН). Подтоварная вода (излишки водяной «подушки») из резервуаров направляется на прием насосов с которых она под давлением 20‑25 кгс/см2, закачивается в систему поддержания пластового давления Мохтиковского месторождения. В целях предотвращения коррозии вводится ингибитор. В случае некачественной подготовки нефти имеется возможность направить жидкость с резервуаров на прием насосов внутренней перекачки которыми она с рабочим давлением 13,0‑18,0 кгс/см2, перекачивается на прием подогревателей нефти. Нефть с выкидных линий насосов внешней откачки, подается на оперативный узел учета нефти (УУН) в которую входят две измерительные и одна контрольная линии. Оперативный узел учета нефти, предназначен для автоматизированного измерения количества проходящей через них нефти подготовленной на ЦПС и перекачиваемой на ПСП. Узел замера нефти состоит из двух трубопроводов, на каждом трубопроводе установлен фильтр и расходомер, дополнительно установлен контрольный расходомер (для периодического сличения показаний рабочего расходомера с контрольным). После узла учета, товарная нефть с давлением 13,0‑20,0 кгс/см2 по напорному нефтепроводу направляется до приемо-сдаточного пункта нефти (ПСП) «Ермаковский» (на котором расположен коммерческий узел учета нефти) и последующее её направление на ЦПС «Ермаковский». Попутный нефтяной газ, выделившийся в С-1, 2, подается в газовый сепаратор ГС-1, где очищается от основного объема капельной жидкости и далее основной объем направляется для сжигания на факел высокого давления (ФВД), а часть поступает в газосепаратор ГС-2, после которого используется для собственных нужд. Газ для использования на собственные нужды (в качестве топлива для путевых подогревателей П-1, 2, 3 и для розжига на факел), поступает в газосепаратор ГС-2 в котором при давлении 1,2‑1,5 кгс/см2, проходит дополнительную очистку. Отсепарированный газ из газосепаратора ГС-2 проходит через узел учета и поступает на ГРУ путевых подогревателей П-1, 2, 3 и дежурную горелку факельной установки. Газ низкого давления, выделившийся в сепараторе КСУ, поступает на факел низкого давления (ФНД) где сжигается. На факельных коллекторах высокого и низкого давления установлены узлы учета объема газа. Характеристика сырья, получаемых продуктов и вспомогательных материалов Шифр нефти Мохтиковского месторождения по ГОСТ Р 51858-2002 - 2.1.1.1. Таблица 2 Паспорт качества нефти

Попутно-добываемая пластовая вода По химическому составу пластовые воды Мохтиковского участка преимущественно хлоридно-кальциевого типа [4]. Основными солеобразующими компонентами являются ионы натрия и калия, хлора, кальция. Результаты анализа откачиваемой подтоварной воды с очистных сооружений ЦПС для закачки в систему ППД представлены в таблице 3. Качество воды, используемой для заводнения нефтяных пластов, должно удовлетворять требованиям ОСТ 39–225–88. Предельно допустимое содержание нефти не более 40 мг/л. Таблица 3 Результаты анализа подтоварной воды

Таблица 4 Определение количества взвешенных частиц и содержания растворенных газов в воде

Нефтяной (попутный) газ Растворенные в нефти газы, в основном жирные, содержат 25 - 30% гомологов метана. Компонентный состав нефтяного газа представлен в таблице 5. Таблица 5 Компонентный состав нефтяного газа, (% об.)

Газовый фактор нефти – 47 м3/т. Плотность газа при 20ºС – 0,984 кг/м3. Плотность газа при 0ºС – 0,984 кг/м3. Теплота сгорания 45,32 МДж/м3. Характеристики и свойства химических реагентов Для подготовки нефти и уменьшения коррозии внутренней полости трубопроводов применяются химические реагенты. - деэмульгатор; - ингибитор коррозии; - ингибитор гидратообразования. Реагенты - деэмульгаторы При обводненности продукции скважин (до 30%) с территории Мохтиковского участка и УПСВ «Полуденное» на ЦПС поступает эмульсия «нефть в воде» - мелкие до сотых и тысячных долей миллиметра капельки нефти, находящиеся в основной фазе (воде) во взвешенном состоянии. Слиянию капелек воды и расслоению эмульсии препятствуют вещества называемые эмульгаторами. К ним относятся асфальто - смолистые вещества, парафины, входящие в состав нефти. Для разрушения эмульсий на ЦПС применяется подача в нефть искусственных веществ, - реагентов-деэмульгаторов. Реагенты ‑ деэмульгаторы являются неионогенными поверхностно – активными веществами (ПАВ) и представляют собой в основном блок сополимеров окисей этилена и пропилена. Содержание ПАВ в товарном продукте составляет 30‑60%. Дозировка реагентов зависит от используемого реагента, качества нефти и времени года. На ЦПС применяется реагент - деэмульгатор: «Ден Мастер 3010С». Его подача производится в объеме не более 30 гр. на 1 тонну жидкости Физико-химические характеристики деэмульгатора приводятся в таблице 6. Таблица 6 Физико-химические характеристики реагента – деэмульгатора

Реагент – ингибитор коррозии Ингибиторная защита — это управляемый и перенастраиваемый технологический процесс нанесения и поддержания в работоспособном состоянии защитной «пленки» на внутреннюю металлическую поверхность трубопроводов и оборудования без остановки, каких-либо элементов системы транспорта. В целях предотвращения нарушения целостности водоводов ППД, вследствие высокой коррозионной активности перекачиваемого продукта по отношению к металлу, на ЦПС установлен БРХ-3 и предусмотрена подача ингибитора коррозии - бактерицид «СНПХ-6418А» (ТУ 2458-279-05765670-2008), который способен образовывать на поверхности металла трубопроводов защитную «пленку», тем самым снижая скорость его коррозии. Таблица 7 Основные характеристики «СНПХ-6418А»

СНПХ-6418А - водорастворимый ингибитор коррозии, обладающий бактерицид-ным действием. Минимальная бактерицидная концентрация составляет от 15 до 25 мг/дм3, в зависимости от форм сульфат-восстанавливающих бактерий. Эффективен в агрессивных средах, содержащих сероводород и углекислый газ. При дозировках 20 ‑ 25 мг/дм3 защитный эффект составляет более 87%. Ингибитор гидратообразования Основное осложнение, возникающее при эксплуатации газопроводов, является возможность наличия капельной влаги, которая образует с углеводородами твердые гидраты, снижающие пропускную способность газопровода. Конденсирующиеся углеводороды также могут создавать в трубопроводе жидкостные пробки. Для понижения точки росы газа нейтрализацией выпадающей воды в поток газа на ЦПС в газопроводы факельного хозяйства и топливного газа на подогреватели П-1,2,3 предусмотрен периодический ввод ингибитора гидратообразования «Дегидрат 4010» марки А производства ООО «Мастер кемикалз». Ингибиторы «Дегидрат» — это многокомпонентные гликолевые растворы или многокомпонентные смеси солей четвертичных аммониевых оснований и полимеров в среде органических растворителей. Ингибитор не содержит хлороорганических соединений и не оказывает отрицательного воздействия на процессы нефтеподготовки и переработки, а также на качество товарной нефти. Подача реагента производится в холодный период года: с сентября по май. Средний расход его составляет: - газопровод на ФВД (с ГС-1) – 0,15 г/м3; - газопровод на ФНД (с КСУ) – 10,0 г/м3; - газопровод топливного газа на П-1, 2, 3 (с ГС-2) – 4,0 г/м3. Физико–химические характеристики диэмульгаторов приведены в приложении 1 Нормы технологического режима Технологический процесс подготовки продукции скважин на ЦПС осуществляется при переменных технологических параметрах, обусловленных условиями работы газотранспортной системы, возможностями эксплуатационных скважин, а также другими производственными факторами. Нормы технологического режима работы ЦПС приведены в таблице 9. В таблице 8 представлена нормативная производительность емкостного оборудования ЦПС. Таблица 8 Нормативная производительность основного сепарационного оборудования

Таблица 8 Нормы технологического режима работы аппаратов

Нормы технологического режима, аналитический контроль процесса Контроль за технологическим процессом на ЦПС осуществляет обслуживающий персонал, который обязан не реже, чем через два часа производить обход и осмотр всего работающего и резервного оборудования, трубопроводов, сетей канализации, теплоснабжения вентиляции, производить запись показаний первичных и вторичных приборов КИПиА в операторной. Оперативный аналитический контроль продукции непосредственно на ЦПС Мохтиковского месторождения осуществляется персоналом ЦДНГ «Мохтикнефть» и химической лабораторией. На ЦПС определяется содержание воды в нефти после насосов внутренней перекачки, КСУ, резервуаров, а также после насосов внешней откачки. Контроль за качеством подготовленной нефти осуществляется на ЦПС автоматически (поточным влагомером). Также на ЦПС определяется количество нефти в закачиваемой подтоварной воде. По товарной нефти определяется: температура, плотность, содержание остаточной воды, хлористых солей, механических примесей, упругость насыщенных паров, фракциионный состав, вязкость, температура вспышки, температура застывания, содержание серы, смол, асфальтенов, парафинов. Контроль за загазованностью воздушной среды на ЦПС осуществляется по графику переносными газоанализаторами, установленными в наиболее опасных местах. Данные по оперативному аналитическому контролю продукции на ЦПС приводятся в таблице 14 [38]. Таблица 14 Аналитический контроль продукции

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||