Управление операциями. Основы организации процессов в пространстве и времени 3 Задание. Оперативное управление производством 13

Скачать 1.8 Mb. Скачать 1.8 Mb.

|

|

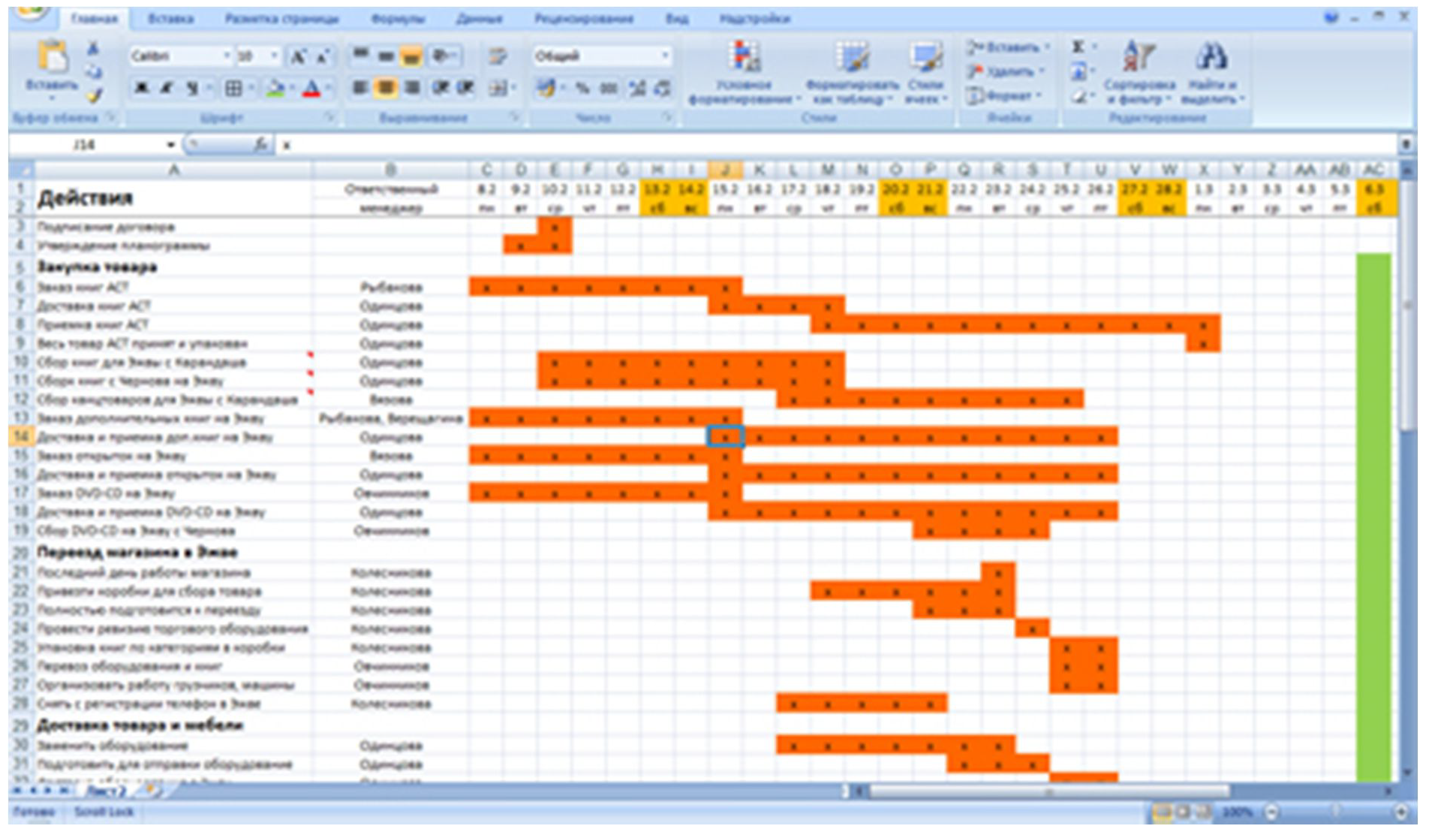

Содержание Введение 2 Основы организации процессов в пространстве и времени 3 Задание. Оперативное управление производством 13 Заключение 25 Список литературы 26 ВведениеПроизводственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда и орудий труда в целях создания потребительских стоимостей - полезных предметов труда, необходимых для производственного или личного потребления. В процессе производства рабочие воздействуют на предметы труда при помощи орудий труда и создают новые готовые продукты, например станки, ЭВМ, телевизоры, радиоэлектронные приборы и т. д. Предметы и орудия труда, будучи вещественными элементами производства, на предприятии находятся в определенной взаимосвязи друг с другом: конкретные предметы могут быть обработаны только определенными орудиями труда; уже сами по себе они обладают системными свойствами. Однако живой труд должен охватить эти вещи и тем самым начать процесс превращения их в продукт. Таким образом, производственный процесс - это, прежде всего трудовой процесс, поскольку ресурсы, используемые человеком на его входе, как информация, так и материальные средства производства, являются продуктом предшествующих процессов труда. Различают основные, вспомогательные и обслуживающие производственные процессы. От правильной и рациональной организации производственных процессов (особенно основных) зависят результаты производственно-хозяйственной деятельности предприятия, экономические показатели его работы, себестоимость продукции, прибыль и рентабельность производства, величина незавершенного производства и размер оборотных средств. В рамках представленной работы будут рассмотрены основы организации процессов в пространстве и времени, а также будут даны ответы на вопросы, касающиеся оперативного управления производством. Основы организации процессов в пространстве и времениПостроение рациональной производственной структуры предприятия осуществляется в следующем порядке: - устанавливаются состав цехов предприятия, их мощность в размерах, обеспечивающих заданный выпуск продукции; - рассчитываются площади для каждого цеха и склада, определяются пространственные расположения их в генеральном плане предприятия; - планируются все транспортные связи внутри предприятия, их взаимодействие с общегосударственными (внешними для предприятия) путями; - намечаются кратчайшие маршруты межцехового передвижения предметов труда по ходу производственного процесса. Выявление и реализация резервов улучшения структуры цехов и производственных участков — факторы постоянного совершенствования производственной структуры, повышения эффективности производства. Соблюдение рационального соотношения между основными, вспомогательными и обслуживающими цехами и участками должно быть направлено на повышение удельного веса основных цехов по количеству занятых рабочих, стоимости основных средств, размеру занимаемых площадей. Рационализация планирования подразумевает совершенствование генерального плана предприятия. Генеральный план — одна из важнейших частей проекта промышленного предприятия, содержащая комплексное решение вопросов планировки и благоустройства территории, размещения зданий, сооружений, транспортных коммуникаций, инженерных сетей, организации систем хозяйственного и бытового обслуживания, а также расположения предприятия в промышленном районе (узле) [3]. К генеральному плану предъявляются высокие требования, главные из которых: 1) расположение производственных подразделений строго по ходу технологического процесса — склады сырья, материалов и полуфабрикатов, заготовительные, обрабатывающие, сборочные цехи, склады готовой продукции; 2) размещение вспомогательных участков, хозяйств вблизи цехов основного производства, которые они обслуживают; 3) рациональное устройство железнодорожных путей внутри предприятия. Они должны быть подведенными как к помещениям складов сырья, материалов и полуфабрикатов, так и к складу готовой продукции, где производятся доукомплектование изделий съемным оборудованием, запасными частями, консервация, упаковка, укупорка, погрузка, отправка продукции потребителю; 4) наибольшая прямоточность и кратчайшие пути транспортировки сырья, материалов, полуфабрикатов и готовой продукции; 5) исключение встречных и возвратных потоков как внутри, так и вне помещений; 6) наиболее целесообразные варианты расположения внешних коммуникаций предприятия и присоединения их к инженерным сетям, шоссейным дорогам, железнодорожным путям и т.п. 7) размещение в блоках цехов лабораторий (измерительной, химической, рентгено - контроля, ультразвука и др.), обслуживающих их, а также цехов термической обработки и защитных покрытий деталей, готовых изделий. 8) учет направления господствующих ветров; 9) блокировка цехов; 10) учет рельефа местности. При проектировании предприятий необходимо заботиться о компактности застройки. В зависимости от характера продукции, ее конструктивных особенностей по возможности строить корпуса в многоэтажном исполнении. Выбирать рациональные расстояния между цехами, блоками цехов и корпусами, соблюдая санитарно-технические условия, требования техники безопасности и пожарной безопасности [6]. Генеральный план должен также предусматривать возможность дальнейшего развития предприятия и обеспечивать такую производственную структуру, при которой могут быть достигнуты наивысшие результаты производства при наименьших затратах; создавать условия для максимального удовлетворения интересов всех работников предприятия. Компактность застройки, ее рациональная плотность и этажность позволяют экономить капитальные вложения, снижать объемы строительных работ и внутризаводских перевозок, уменьшать протяженность коммуникаций, сокращать длительность производственного цикла, в более широких масштабах внедрять комплексную механизацию и автоматизацию производственных и вспомогательных процессов, уменьшать время пребывания готовой продукции на складе, повышать производительность труда, улучшать качество продукции, снижать ее себестоимость. Задача сотрудников проектных институтов, инженерно-технических работников и производственников промышленных предприятий — постоянное улучшение производственной структуры, размещения цехов и производственных участков. Особо серьезное внимание этому вопросу необходимо уделять в период реконструкции, технического перевооружения, расширения предприятия и нового строительства. Совершенствование генерального плана завода — проявление заботы о повышении эффективности производства, улучшении качества выпускаемой продукции и условий труда. Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса является обеспечение наименьшей длительности производственного цикла изготовления продукции. Под производственным циклом понимают календарный период времени с момента запуска сырья, материалов в производство до полного изготовления готовой продукции[2]. Длительность производственного цикла изготовления любой продукции состоит из рабочего периода, время естественных процессов и времени перерывов. Форма организации производства представляет собой определенное сочетание во времени и в пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой устойчивых связей. По виду временной структуры различают формы организации с последовательной, параллельной и параллельно-последовательной передачей предметов труда в производстве. Форма организации производства с последовательной передачей предметов труда представляет собой такое сочетание элементов производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями произвольной величины. Предметы труда на каждую последующую операцию передаются лишь после окончания обработки всей партии на предшествующей операции. Данная форма является наиболее гибкой по отношению к изменениям, возникающим в производственной программе, позволяет достаточно полно использовать оборудование, что дает возможность снизить затраты на его приобретение. Недостаток такой формы организации производства заключается в относительно большой длительности производственного цикла, так как каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки всей партии. Форма организации производства с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания. Такая организация производственного процесса приводит к уменьшению количества деталей, находящихся в обработке, сокращению потребностей в площадях, необходимых для складирования и проходов. Ее недостаток - в возможных простоях оборудования (рабочих мест) вследствие различий в длительности операций [5]. Форма организации производства с параллельно-последовательной передачей предметов труда является промежуточной между последовательной и параллельной формами и частично устраняет присущие им недостатки. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечивается непрерывность использования оборудования и рабочей силы, возможно частично параллельное прохождение партии деталей по операциям технологического процесса. Пространственная структура организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением его относительно направления движения предметов труда в окружающем пространстве. В зависимости от количества технологического оборудования (рабочих мест) различают однозвенную производственную систему и соответствующую еструктуру обособленного рабочего места и многозвенную систему с цеховой, линейной или ячеистой структурой. Возможные варианты пространственной структуры организации производства представлены на рис. 1. Цеховая структура характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности.  Рис. 1.. Варианты пространственной структуры производственного процесса [3] Комбинация пространственной и временной структур производственного процесса при определенном уровне интеграции частичных процессов обусловливает различные формы организации производства: технологическую, предметную, прямоточную, точечную, интегрированную (рис. 2). Рассмотрим характерные черты каждой из них.  Рис. 2. Формы организации производства [3] Технологическая форма организации производственного процесса характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма организации широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе. В то же время применение технологической формы организации производственного процесса имеет ряд отрицательных последствий. Большое количество деталей и их многократное перемещение в процессе обработки приводят к росту объема незавершенного производства и увеличению числа пунктов промежуточного складирования. Значительную часть производственного цикла составляют потери времени, обусловленные сложной межучастковой связью. Предметная форма организации производства имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливается, как правило, все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл обработки замыкается в пределах участка, он называется предметно- замкнутым. Прямоточная форма организации производства характеризуется линейной структурой с поштучной передачей предметов труда. Такая форма обеспечивает реализацию ряда принципов организации: специализации, прямоточности, непрерывности, параллельности. Ее применение приводит к сокращению длительности производственного цикла, более эффективному использованию рабочей силы за счет большей специализации труда, уменьшению объема незавершенного производства. При точечной форме организации производства работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть. Примером служит сборка изделия с перемещением рабочего вокруг него. Организация точечного производства имеет ряд достоинств: обеспечивается возможность частых изменений конструкции изделий и последовательности обработки, изготовления изделий разнообразной номенклатуры в количестве, определяемом потребностями производства; снижаются затраты, связанные с изменением расположения оборудования, повышается гибкость производства [4]. Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный производственный процесс с ячеистой или линейной структурой при последовательной, параллельной или параллельно- последовательной передаче предметов труда в производстве. В отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления, обработки на участках с интегрированной формой организации требуется увязать эти частичные процессы в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно- складского комплекса, который представляет собой совокупность взаимосвязанных, автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами. Управление ходом производственного процесса здесь осуществляется с помощью ЭВМ, что обеспечивает функционирование всех элементов производственного процесса на участке по следующей схеме: поиск необходимой заготовки на складе – транспортировка заготовки к станку – обработка – возвращение детали на склад. Для компенсации отклонений во времени при транспортировке и обработке деталей на отдельных рабочих местах создаются буферные склады межоперационного и страхового заделов. Создание интегрированных производственных участков связано с относительно высокими единовременными затратами, вызванными интеграцией и автоматизацией производственного процесса [6]. Экономический эффект при переходе к интегрированной форме организации производства достигается за счет сокращения длительности производственного цикла изготовления деталей, увеличения времени загрузки станков, улучшения регулирования и контроля процессов производства. На рис. 3 изображены схемы расположения оборудования на участках с различной формой организации производства.  Рис. 3. Схемы расположения оборудования (рабочих мест) на участках с различной формой организации производства: а) технологическая; б) предметная; в) прямоточная: г) точечная (для случая сборки); д) интегрированная Задание. Оперативное управление производством1. Какова сущность оперативного управления производством? Под оперативным управлениемв широком смысле слова понимают управление текущими событиями, включающее оперативное планирование, оперативный учет и оперативный контроль. Цель оперативного управления производством - обеспечить эффективное осуществление производственного процесса. Оно охватывает: оперативное планирование места и времени выполнения процесса изготовления продукции; установление сроков сдачи и поставки продукции и контроль за их соблюдением; обеспечение оптимальной загрузки рабочих и оборудования в производственном процессе; размещение заказов на материалы и т.д. Оперативное управление производством включает комплекс работ по организации: разработки и выполнения оперативно-календарных планов производства продукции; сменно-суточных заданий на уровне цехов, участков и рабочих мест; обеспечения рабочих мест всем необходимым; контроля и регулирования хода производства. Оперативное управление производством включает функции календарного планирования и диспетчеризации производства, разнарядки работ и контроля сроков их выполнения. В оперативное управление производством входит определение объема партии единовременно изготавливаемой продукции, выдача нарядов на выполнение работ, размещение заказов на материалы, контроль сроков исполнения и завершения работ [2]. В качестве инструмента оперативного управления производством часто используется учетно-плановый график Гантта (или его компьютерные версии), который можно применять на всех этапах оперативного управления производством: при планировании, диспетчеризации, выдаче нарядов на работу, контроле сроков выполнения работ. Этот график представляет собой матрицу, в которой вертикальными линиями представлено время, а выполняемые работы (по подразделениям, мероприятиям, операциям, станкам и т.д.) помещают по горизонтали. На межцеховом уровне оперативное управление осуществляется для решения принципиальных вопросов снятия, замены запущенных в производство изделий, включения в программу выпуска новых изделий, обеспечения внешних поставок комплектующих изделий, использования внутренних материальных, трудовых и финансовых ресурсов. Для оперативного управления производством в цехах характерна строгая регламентация выполнения работ во времени по каждой позиции производственной программы и номенклатурно-календарного плана в зависимости от фактически складывающейся производственной ситуации. Работы по оперативному управлению производством выполняются в реальном масштабе времени, не допускающем перерывов в процессе изготовления деталей и сборки изделий. Временной горизонт оперативного управления для цеха может быть в пределах месяца, участка (бригады) и рабочих мест - в интервале недели - смены. Для межцехового уровня этот интервал расширяется от месяца до года. В настоящее время процедуры оперативного управления все больше переплетаются с технологией и регулированием (диспетчеризацией) производства. Повседневно выполняемые управленческим персоналом функции по оперативному учету, контролю и анализу хода производства являются основой для выработки вариантов регулирующих воздействий на ход производства. Таким образом, оперативное управление производством осуществляется на основе непрерывного (повседневного) слежения за ходом производства, оказывая целенаправленное воздействие на коллективы цехов, участков, а также на рабочих для обеспечения безусловного выполнения утвержденных производственных программ. Это достигается выполнением следующих условий [3]: -· строгим распределением работ на короткие периоды времени (декада, неделя, сутки, смена) в цехах, на производственных участках (бригадах) - в подетальном и узловом разрезах, а для рабочих мест в подетально-пооперационном виде; - четкой организацией сбора и обработки информации о ходе производства; - комплексным использованием средств вычислительной техники для подготовки вариантов управленческих решений; - повседневным анализом и владением управленческим персоналом производственной ситуацией в каждом звене предприятия; - своевременным принятием решений и организацией работы по предупреждению нарушений в ходе производства или для быстрого его восстановления в случае отклонения от запланированных заданий. 2. Назовите системы оперативного планирования? В современном производстве широко распространены различные системы оперативного планирования, определяемые как внутрифирменными факторами, так и внешними рыночными условиями [5]. Под системой оперативного планирования производства принято понимать совокупность различных методик и технологий плановой работы, характеризующихся степенью централизации, объектом регулирования, составом календарно-плановых показателей, порядком учета и движения продукции и оформления учетной документации с целью достижения запланированных рыночных результатов при минимальных затратах экономических ресурсов и рабочего времени. К основным характеристикам любой системы оперативного планированияотносятся: методы комплектования календарных заданий подразделениям предприятия, порядок согласования и взаимоувязки работы цехов и участков, выбранная планово-учетная единица, продолжительность планового периода, способы и приемы расчета плановых показателей, состав сопровождающей документации и др. Выбор той или иной системы оперативного планирования в условиях рынка определяется, главным образом, объемом спроса на продукцию и услуги, затратами и результатами планирования, масштабом и типом производства, организационной структурой предприятия и другими факторами. Наибольшую известность в настоящее время имеют подетальная, позаказная и покомплектная системы оперативного планирования и их разновидности, применяемые на многих крупных отечественных предприятиях и в зарубежных фирмах, а также в малом и среднем предпринимательстве [2]. 3. Перечислите методы распределения работ и определения последовательности выполнения работ? В оперативном планировании производства, в зависимости от разрабатываемых показателей, применяются такие основные методы, как объемный, календарный, а также их разновидности: объемно-календарный и объемно-динамический. Объемный методпредназначен для распределения годовых объемов производства и продажи продукции предприятия по отдельным подразделениям и более коротким временным интервалам – квартал, месяц, декада, неделя, день и час. Этот метод предусматривает не только распределение работ, но и оптимизацию использования производственных фондов и, в первую очередь, технологического оборудования и сборочных площадей за планируемый интервал времени. С его помощью формируются месячные производственные программы основных цехов и планируются сроки выпуска продукции или выполнения заказа во всех выпускающих подразделениях предприятия [2]. Календарный методприменяется для планирования конкретных временных сроков запуска и выпуска продукции, нормативов длительности производственного цикла и опережений производства отдельных работ относительно выпуска готовых изделий, предназначенных для реализации. Данный метод основывается на использовании прогрессивных норм времени для расчета производственных циклов изготовления отдельных деталей, планируемых комплектов продукции и выполнения сборочных процессов. В свою очередь, производственный цикл основного изделия служит нормативной базой для формирования проектов месячных производственных программ остальным выпускающим цехам и участкам предприятия. Объемно-календарный методпозволяет планировать одновременно сроки и объемы выполняемых на предприятии работ в целом на весь предусмотренный период времени – год, квартал, месяц и т. д. С его помощью рассчитываются продолжительность производственного цикла выпуска и поставки продукции на рынок, а также показатели загрузки технологического оборудования и сборочных стендов в каждом подразделении предприятия. Этот метод можно использовать для разработки месячных производственных программ как выпускающих, так и невыпускающих цехов и участков. Объемно-динамический методпредусматривает тесное взаимодействие таких планово-расчетных показателей, как сроки, объемы и динамика производства продукции, товаров и услуг. В условиях рынка этот метод позволяет наиболее полно учитывать объемы спроса и производственные возможности предприятия и создает планово-организационные основы оптимального использования наличных ресурсов на каждом предприятии. Он предполагает построение планов-графиков выполнения заказов потребителей и загрузки производственных участков и выпускающих цехов. 4. Как используются Графики Гантта в процессе управления производством? Основная область применения графика Ганта — планирование проектов и планов. Это нужно во многих отраслях, и для разработки планов и слежения за сроками выполнения. Как никак, её применяют и в быту (как в первом примере — провести ремонт без плана действий будет сложно), и в производстве, и в управлении проектами. Подробнее об областях применения: В системах управления компанией Управление компанией не может обойтись без планирования каких-либо задач и назначения сроков. При этом, многие задачи в управлении зависят друг от друга, и вручную трудно вычислить, когда надо начать и закончить какую-либо задачу. Также показывает загруженность каждого сотрудника и время, необходимое на завершение какой-либо цели. В проектах Как и было упомянуто ранее, одной из основных областей применения графика Ганта является планирование и разработка каких-либо проектов. Это могут быть как бытовые (ремонт, строительство), так и бизнес-планы (заключение сделки, запуск бренда). Планирование проектов неразрывно связано с корректировкой планов, уточнениями и наблюдением за временем. Всё это удобнее проводить при помощи этой диаграммы. Она поможет вам не запутаться при расписании какого-либо плана и достичь более высокого качества проекта [4]. В управлении процессами в промышленном производстве Для старта производства определенной продукции всегда нужно выполнить какие-либо процессы по порядку: согласование ТЗ, поддержка оборудования, расчет цен и прочее. Ни одно предприятие не сможет запустить производство, не распланировав его. Именно для этого используют графики Ганта, и на каждый этап производства дается определенный срок. Как — никак, в промышленности порядок играет важную роль, а каждая задача как нигде зависима от другой [3].  Диаграмму Ганта можно считать инструментом визуализации, объединяющий синхронизацию задач и ресурсов в рамках отдельного направления экономической деятельности. Применение диаграммы Ганта повышает эффективность планирования в сложных и крупных проектах, в небольших группах, при жестком планировании сроков. Данный вид планирования позволяет реализовать контролирующую функцию менеджмента путем сверки графических форм представления текущих процессов с фактическим ходом работ. 5. Как производится оценка хода производства? В процессе контроля и анализа хода производства осуществляется всесторонняя оценка функционирования производства. Объективными характеристиками протекания производственного процесса являются экономические показатели. Каждый конкретный показатель имеет качественную и количественную определенность. Количественно показатель может быть выражен абсолютной, относительной или средней величиной. Применяются натуральные (шт., кг, кВт-ч), стоимостные (руб.) и трудовые (человеко-час, нормо-час) единицы измерения показателей. Натуральные измерители выражают физический объем конкретных видов выпускаемой продукции в таких единицах, как штуки, тонны, метры (погонные, квадратные, кубические) и служат основой для установления трудовых и стоимостных показателей. Однако на практике диапазон их применения ограничен расчетами объемов выпуска только однородной продукции [2]. Трудовые измерители являются универсальными и наиболее распространены на производстве. Они характеризуют объем выпущенной продукции в нормо-часах (человеко-часах, станко-часах), нормо-рублях и других нормируемых показателях затрат труда или рабочего времени. Эти измерители являются базой технико-экономического, оперативно-производственного, социально-трудового и многих других видов планирования на предприятии. Стоимостные измерители характеризуют показатели в денежном измерении. Они позволяют на единой ценовой основе сопоставлять, анализировать и суммировать, например, объем выпуска разнородной продукции. Однако при этом надо учитывать существующий уровень изменения рыночных цен при планировании и измерении объемов выпущенной в разное время продукции. Выделяют две группы показателей оценки функционирования предприятия [1]: 1) отражающие результаты производства, т.е. характеризующие количество и качество производимой продукции: объем производства продукции (в натуральных, стоимостных и трудовых единицах измерения); уровень выполнения плана по номенклатуре (ассортименту) продукции; удельный вес продукции, принятой отделом технического контроля с первого предъявления, и др.; 2) характеризующие наличие и использование производственных ресурсов (материальных и трудовых): производственная себестоимость товарной продукции; численность рабочих; выработка продукции на одного рабочего (в натуральных, трудовых и стоимостных единицах измерения); простои оборудования; коэффициент загрузки оборудования, и др. В зависимости от способа формирования показатели оценки производственной деятельности предприятия можно разделить на простые и сложные. Количественные значения простых показателей фиксируются и накапливаются в процессе оперативного учета хода производства. К таким показателям относятся объем выпуска продукции в натуральном выражении, численности рабочих, простои оборудования и др. Сложные показатели рассчитываются на базе простых показателей, в большинстве случаев с использованием норм и нормативов расходования ресурсов. Примерами сложных показателей являются [2]: • объем выпуска продукции в трудовом и стоимостном выражении; • средняя выработка продукции на одного рабочего; • заработная плата работников; • себестоимость товарной продукции и др. Каждое предприятие самостоятельно определяет перечень показателей для оценки эффективности своей деятельности. При этом оно должно учитывать, что [5]: 1) состав показателей должен быть минимальным и одновременно всесторонне отражать функционирование объекта управления, специфику его деятельности; 2) показатели должны легко поддаваться учету, оценке и агрегированию по уровням управления (рабочее место, участок, цех, организация) и не дублировать друг друга. Оценочные показатели, используемые в ходе контроля и анализа, должны соответствовать показателям планового задания. Однако нельзя стремиться к тотальному контролю, так как затраты на его осуществление значительно превысят объем полезной информации, необходимой для оценки хода производства и регулирования. Масштабы контроля должны соответствовать потребностям системы управления в аналитической информации. В процессе контроля можно выделить два этапа [7]: 1) сравнение фактических значений контролируемых показателей с запланированным уровнем; 2) определение значимости (существенности) отклонений в случае их возникновения. Рассмотрим эти этапы более подробно. На первом этапе фактические значения показателей, полученные в ходе оперативного учета или рассчитанные на основании данных оперативного учета, сравниваются с запланированными значениями и определяются абсолютные и относительные отклонения. Информация поступает руководителям производственных подразделений или менеджерам функциональных служб управления. Абсолютные отклонения А У рассчитываются по формуле где Уф — фактическое значение показателя У; У„ — плановое значение показателя У. Относительные отклонения 5 У определяются следующим образом 5У= (Уф / Уп) х 100%. (6.8) При сравнении планового и фактического значений показателя могут быть получены следующие результаты [3]: 1) Уф = Уп, или А У = 0. Это означает, что процесс производства протекает в соответствии с запланированным уровнем и нет необходимости вмешательства в его ход; 2) Уф > Уп, тогда АУ > 0. Эта ситуация может означать наличие неиспользованных производственных резервов. В случае постоянного перевыполнения планового показателя необходимо обратить внимание на обоснованность планового задания. Для показателей, характеризующих затраты ресурсов на производство продукции, положительные отклонения означают перерасход ресурсов. Следовательно, необходимо определить значимость данного отклонения и проанализировать причины его возникновения с целью его устранения и дальнейшего предупреждения; 3) УФ < Уп, тогда А У < 0. Это означает отставание от планового задания, необходимость оценки значимости величины отклонения и выяснения его причин. Для показателей, характеризующих затраты ресурсов, данная ситуация отражает возможность наличия резервов. На втором этапе контроля за деятельностью предприятия определяется, насколько допустимы обнаруженные отклонения, т.е. фактически руководителем принимается решение о необходимости вмешательства в ход процесса производства. Допустимое отклонение — это отклонение, выявленное в ходе выполнения планового задания и гарантированно не приводящее к срыву выполнения итоговых показателей планового задания. При принятии решения относительно существенности выявленного отклонения и необходимости воздействия на ход процесса производства в каждом конкретном случае руководитель и менеджер обычно опираются на свой личный опыт и на опыт окружающих их специалистов, а также полагаются на интуицию. При возникновении сложных для принятия решений ситуаций, например, в случае обнаружения комплексного (по многим показателям) отклонения, целесообразно осуществить оперативное прогнозирование хода производства и результатов выполнения производственной программы. На этом этапе прогнозирование позволило бы оценить возможности выполнения производственной программы без воздействия на процесс производства со стороны менеджеров. Выделяют следующие этапы проведения оперативного прогнозирования [7]: 1) определение причин и виновников отклонений хода производства от запланированного уровня, выявление производственных резервов. Все причины делят на две группы: внешние, не зависящие от деятельности объекта управления (корректировка планового задания, отключение электроэнергии, задержка поставок материалов внешним поставщиком и др.), и внутренние, зависящие от деятельности объекта управления (простои оборудования, отсутствие рабочего, нарушение норм расходования ресурсов и др.); 2) установление причинно-следственных связей, возникающих в ходе процесса производства, определение факторов, влияющих на показатели производственной деятельности, и измерение силы их влияния. Здесь под фактором понимается постоянно действующее и существенно влияющее на ход производства возмущающее воздействие (или причина изменения показателя). На этом этапе строится модель причинно-следственных связей, возникающих между параметрами, характеризующими процесс производства. Модель должна включать все основные показатели, используемые для оценки производственной деятельности цеха, возможные причины их отклонений от запланированного уровня и взаимосвязи между ними; 3) подготовка аналитической информации, необходимой для принятия решений по регулированию хода производства. Каждое решение должно быть научно обоснованным. Рациональные (обоснованные) управленческие решения, принимаемые органами управления различных уровней, оказывают определяющее влияние на улучшение социально-экономического положения дел на предприятии. Главное условие правильности принимаемых решений — исчерпывающая осведомленность. В итоге из возможных вариантов выбирается решение, наиболее удовлетворяющее требованиям эффективности производства. Это классический подход к осуществлению учета и контроля производственного процесса. ЗаключениеОдним из путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. В свою очередь методом увеличения повторяемости процессов является унификация и типизация разнохарактерных частичных процессов. Преимущества увеличения повторяемости процессов связаны с тем, что конечные результаты в массовом производстве лучше, чем в единичном. Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы менеджмента, которая характеризуется степенью количественной определенности связей (энтропией) между компонентами системы. Для снижения неопределенности необходимо во всех управленческих документах (планах, программах, заданиях, стандартах, положениях, инструкциях и т.п.) четко фиксировать связи органов управления с управляемыми объектами. Связи в системе менеджмента устанавливаются после построения дерева целей до 4 уровня, перевода качественных требований в количественные. Для повышения четкости работ по координации рекомендуется применять сетевые методы управления. Список литературыБалашов, А. П. Теория организации и организационное поведение [Электронный ресурс]: учеб. пособие / А. П. Балашов. - М.: Вузовский учебник: ИНФРА-М, 2014. - 304 с. - Режим доступа : http:// znanium.com/. Гончарова, Н.Е. ВПС: Управление производственными процессами. КЛ. / Н.Е. Гончарова. - М.: Приор, 2007. - 174 c. Згонник, Л. В. Организационное поведение [Электронный ресурс] : учебник / Л. В. Згонник. - М.: Дашков и К°, 2015. - 232 с. - Режим доступа : http:// znanium.com/. Лапыгин, Ю. Н. Теория организации и организационное поведение [Электронный ресурс]: учеб. пособие / Ю. Н. Лапыгин. - М.: ИНФРА-М, 2013. - 329 с. - Режим доступа : http:// znanium.com/. Смоленцев, В.П. Управление системами и процессами / В.П. Смоленцев. - М.: Academia, 2017. - 640 c. Смоленцев, В.П. Управление системами и процессами: Учебник / В.П. Смоленцев, В.П. Мельников, А.Г. Схиртладзе. - М.: ИЦ Академия, 2010. - 336 c. Сушко А.В. Полицинская Е.В. Управление и организация производством на предприятии: теоритический аспект: электронное учебное пособие / А.В. Сушко, Е.В. Полицинская. - ЮТИ ТПУ, 2015. – 9,9 Мб. |