|

|

Реферат. Основная часть 5 Заключение 20

Содержание

Введение 3

Основная часть 5

Заключение 20

Список литературы 23

Введение

Требования, предъявляемые к конструкционным материалам АЭС, диктуются назначением и условиями эксплуатации их оборудования и конструкций, определяемых назначением и типом реактора.

В ядерных энергетических установках разрушение вследствие коррозии, например, оболочек твэлов, теплообменников, каналов может привести к останову реактора. Кроме того, поступление продуктов коррозии в первый контур, активация их в активной зоне и последующее отложение на элементах конструкции ухудшают обслуживание реактора и затрудняют проведение ремонтных работ. Среди аварий, приводящих к останову ядерной энергетической установки, значительная часть обусловлена коррозией. Поэтому при выборе конструкционных материалов ЯЭУ особое внимание должно уделяться обеспечению их высокой коррозионной стойкости.

Наиболее высоким требованиям должны отвечать конструкционные материалы активной зоны реактора.

В современном мире в различных областях производства все чаще используют полимерные материалы в качестве конструкционных (пластические массы, резины и др.), но доминирующую позицию по-прежнему занимают металлы и их композиты [1].

Согласно [2], из всего многообразия металлов Периодической системы Менделеева только пять являются термодинамически устойчивыми: золото (Au), серебро (Ag), платина (Pt), иридий (Ir) и палладий (Pd). Они представлены в природе в неокисленном состоянии, а все остальные металлы и их сплавы при взаимодействии со средой (жидкость, газ) подвергаются разрушению, которое визуально проявляется на поверхности металла в виде ржавчины и в дальнейшем приводит к преждевременному выводу оборудования из эксплуатации.

Межкристаллитная коррозия является наиболее опасным видом коррозионного повреждения. Коррозия развивается по границам зерен кристаллов в виде трещин, интенсивное развитие которых может вызвать разрушение металлоконструкций. Очень часто под действием межкристаллитной коррозии разрушаются сварные соединения.

Развитие межкристаллитной коррозии протекает с некоторым ускорением: в начальный период разрушение металла происходит медленнее, затем скорость разрушения возрастает и может принять катастрофический характер. Так как межкристаллитная коррозия протекает в напряженных участках металла, ее принято называть коррозией под напряжением.

Например, коррозия сплавов циркония проявляется в виде образования на его поверхности пленок двуокиси циркония черного, серого и белого цветов с различными защитными свойствами.

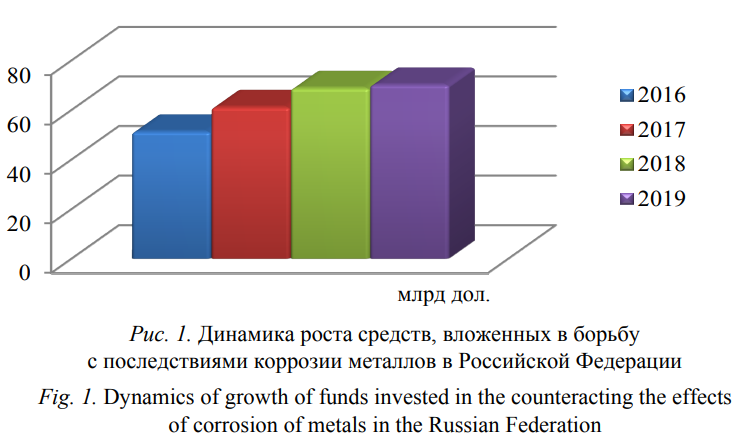

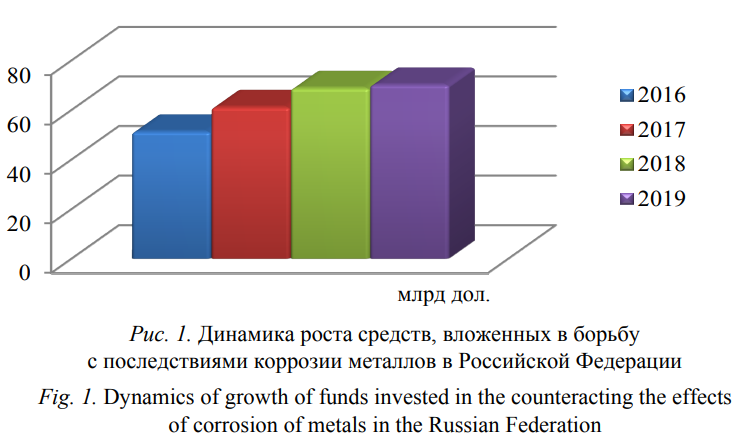

Коррозия металла является одной из важнейших проблем производства, так как наносит колоссальный ущерб экономике любой промышленно развитой страны. В соответствии с последними данными Международной ассоциации инженеров-коррозионистов (NACE), средние затраты на решение проблемы коррозии ежегодно составляют 4-6 % ВВП. По прогнозным данным Международного валютного фонда и Focus Economics [3], в 2019 г. на борьбу с коррозией и ее последствиями будет затрачено: в США - примерно 860,249 млрд дол., во Франции - 117,363 млрд дол., в Японии - 209,249 млрд дол., а в Российской Федерации - 70,171 млрд дол.

На рис. 1 представлена динамика роста средств, вложенных в борьбу с последствиями коррозии металлов в Российской Федерации за 2016-2019 гг.

Общие потери от коррозии принято разделять на прямые и косвенные. Прямые - потери металла, связанные с его превращением в ржавчину. Косвенные связывают с отказом в работе металлического оборудования, его простоем, ремонтом и т. д. Прямые потери составляют 1 %, косвенные - 25 % от всего объема ежегодно производимого металла [4].

Ежегодно материальный ущерб от коррозии металла оборудования возрастает. Уже сегодня многие страны столкнулись с проблемой превышения темпов роста потерь от коррозии над темпами роста металлофонда.

Проблема защиты конструкционных материалов от коррозии является актуальной и для Республики Беларусь в связи с вводом в эксплуатацию первого энергоблока Белорусской АЭС в 2020 г. [5]. Стоит отметить, что интерес к данному вопросу будет ежегодно возрастать с увеличением

времени наработки и необходимостью обоснования продления ресурса работы уже действующих энергоблоков. От решения данной проблемы в значительной степени будет зависеть безопасность и надежность эксплуатации БелАЭС.

Основная часть

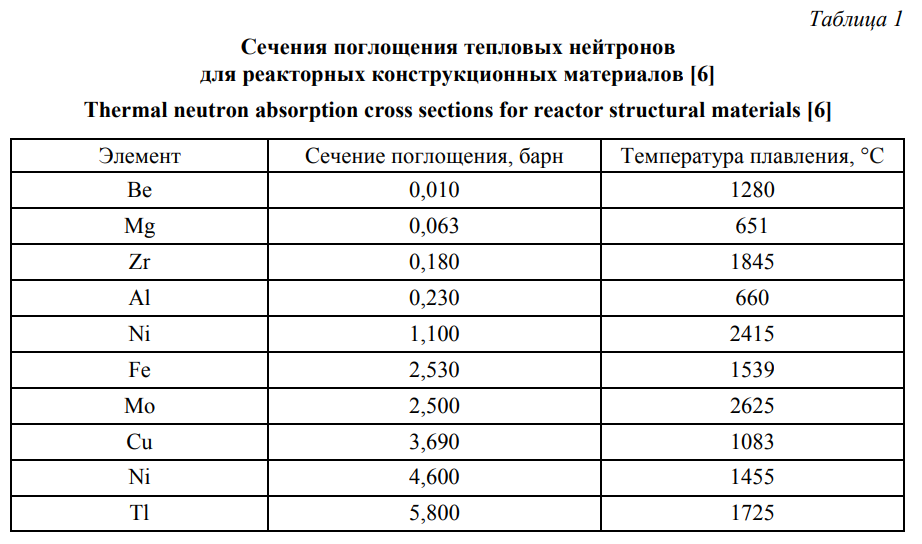

Развитие ядерной энергетики поставило задачу разработки специальных конструкционных материалов. Специфика требований, предъявляемых к ним, заключается в том, что они должны поглощать как можно меньше нейтронов.

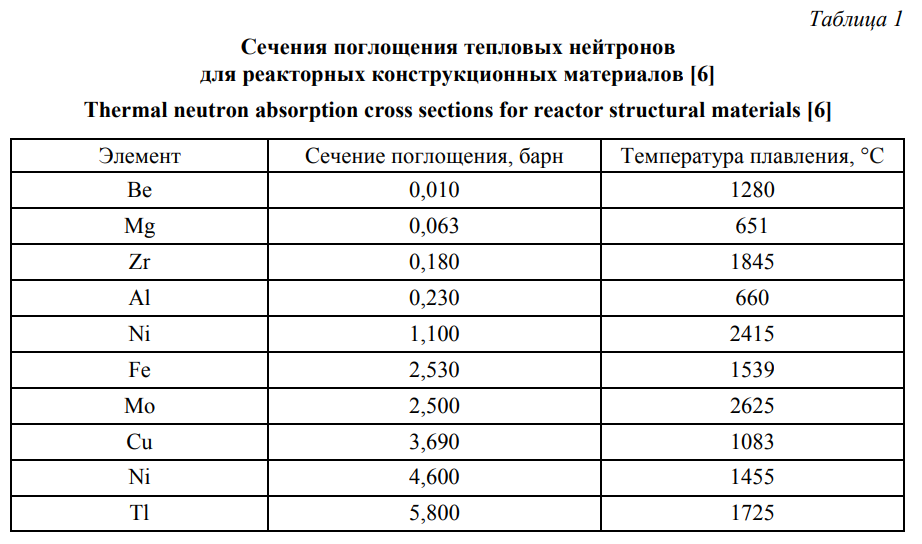

В табл. 1 представлены значения сечений поглощения тепловых нейтронов для различных элементов, служащих в качестве конструкционных для активной зоны ядерного реактора.

Из табл. 1 видно, что наиболее полно этому требованию отвечают следующие элементы: бериллий, магний, алюминий и цирконий. Наиболее удачным сочетанием ядерных и физических свойств из этих четырех металлов обладает цирконий, являющийся сегодня основным конструкционным материалом для оболочки твэлов.

Из всех конструкционных деталей активной зоны реактора оболочки тепловыделяющих элементов наиболее ответственные, так как служат для предотвращения попадания продуктов деления в контур теплоносителя и для защиты ядерного топлива от контакта с теплоносителем.

Оболочки твэлов находятся в сложных тепловых, механических и химических условиях эксплуатации, в то же время при очень малой толщине стенок они весьма чувствительны к внутренним и наружным дефектам. Кроме оболочек твэлов ответственными деталями активной зоны реактора являются трубы технологических каналов, в которых размещаются тепловыделяющие элементы, насадки, распределяющие теплоноситель, шайбы, дистанционирующие детали, ленты и др. Эти конструкционные элементы могут испытывать большие механические нагрузки, гидравлические удары, а также подвергаться коррозионным и эрозионным воздействиям. Тем не менее, условия их работы гораздо легче, чем у оболочек тепловыделяющих элементов, так как через оболочки проходят большие тепловые потоки, которые могут при ухудшении теплопередачи вызвать перегрев и даже разрушение оболочки, а следовательно, и всего твэла.

Рассматриваемые ниже конструкционные материалы следует оценивать в первую очередь как материалы для оболочек. Если материал может быть использован для оболочек, может подвергаться сварке и пайке, то изготовление других деталей активной зоны из него не представляет больших трудностей.

Материалы, используемые для оболочек, должны удовлетворять следующим основным требованиям:

малое сечение поглощения нейтронов во всем диапазоне изменения их энергии;

высокая радиационная устойчивость;

коррозионная и эрозионная стойкость в теплоносителе и в контакте с ядерным топливом;

высокая теплопроводность: при низкой теплопроводности материала расчетная толщина оболочки может оказаться настолько малой, что не будет обеспечена прочность последней; увеличение толщины оболочки может привести к большим термическим напряжениям в ней;

механическая надежность и достаточная пластичность, неизменность формы и размеров в процессе эксплуатации;

технологичность, доступность и невысокая стоимость.

Выбрать материал оболочек, удовлетворяющий всем перечисленным требованиям, невозможно. Поэтому на практике при выборе материала в первую очередь руководствуются основным требованием — надежностью.

В качестве материала для оболочек могут использоваться: магний и его сплавы, алюминий и его сплавы, цирконий и его сплавы, нержавеющие стали и их сплавы, ванадий, ниобий, бериллий и его соединения, графит и др.

Магний — чрезвычайно ценный материал для оболочек тепловыделяющих элементов. Он имеет небольшое сечение поглощения нейтронов, малую плотность, высокую теплопроводность. Запасы магниевых минералов и солей огромны.

По распространенности в земной коре магний стоит на третьем месте. Стоимость магния невысока.

Недостатком его как материала для оболочек является химическая активность, особенно в воде. Поэтому магний нельзя применять в контакте с водяным теплоносителем. При температуре 200—250 °С магний теряет прочностные характеристики. Это ограничивает возможности его применения в судовых ядерных реакторах.

В качестве материала для оболочек он используется в малонапряженных стационарных ядерных реакторах с газовыми теплоносителями при температуре газа 300—400 °С (английские реакторы Кол-дер-Холла, Брауэлла и др.). Прочностные характеристики магния повышаются, если использовать его в виде сплавов. В отечественном реакторостроении для реактора с газовым теплоносителем (С02) при температуре газа 500—520 °С для оболочек твэлов предполагается использовать магний-бериллиевый сплав.

Алюминий и его сплавы получили широкое распространение в качестве материала для оболочек тепловыделяющих элементов. Эти материалы имеют малое сечение поглощения нейтронов, доступны и дешевы.

Однако низкая температура плавления, пониженные прочность, коррозионная стойкость при высоких температурах ограничивают применение алюминия областью температур 250—300 °С.

Алюминиевые оболочки используются только в ядерных реакторах с водяным и газовым теплоносителями и непригодны для реакторов с жидкометаллическим теплоносителем, так как при этом могут образоваться алюминиевые сплавы. Несмотря на это, в ряде стран ведутся работы по использованию алюминиевых сплавов при высоких температурах. В США, например, разработан алюминиевый сплав, содержащий 1 % №, который пригоден для водо-водяных

Основными преимуществами циркония как материала для оболочек тепловыделяющих элементов являются малое сечение поглощения тепловых нейтронов (0,18 барн), высокая стойкость к коррозии во многих жидкостях, хорошие механические свойства и легкость обработки. К недостаткам циркония следует отнести трудность его получения в чистом виде. В природных условиях цирконию обычно сопутствует гафний, близкий к нему по химическим и физическим свойствам, что затрудняет его отделение от циркония. Гафний имеет большое сечение поглощения нейтронов (115 барн), и присутствие его в цирконии нежелательно. Другие недостатки циркония — низкие механические свойства при температуре 300—500 °С и малая коррозионная стойкость в воде при температуре выше 300 °С.

В ядерных реакторах с жидкометаллическим и газовым теплоносителями цирконий может использоваться только при температуре 500—550 °С вследствие низкой коррозионной стойкости в газах, а также растворимости в металлах при этой температуре.

Свойства циркония могут быть улучшены путем легирования его другими металлами. Циркониевые сплавы имеют высокую коррозионную стойкость в воде и паре высоких параметров. Широкое распространение в качестве материала для оболочек твэлов получил сплав на основе циркония — циркалой-2. Он содержит 1,3—1,16 % олова, 0,07—0,24 % железа, 0,05—0,16 % хрома, 0,03—0,09 % никеля. Циркалой-2 отличается высокой коррозионной стойкостью в воде при температуре 320— 360 °С. Он нашел широкое распространение в американском и английском реакторостроении. Однако, по американским данным, оболочки тепловыделяющих элементов из циркалоя-2 оказались недолговечными.

В отечественном реакторостроении в качестве материала оболочек используются сплав циркония с 1 % ниобия, сплав циркония с 0,5 % вольфрама и др. Сплав циркония с 1 % ниобия применяется в водоводяных ядерных реакторах атомных электростанций. Этот сплав имеет высокие прочностные характеристики, технологичен в производстве, так как в нем только одна легирующая добавка.

Стремление к повышению механических свойств циркония привело к необходимости разработки его композитов. При этом выбор легирующих элементов и их процентное содержание определяется рядом факторов таких как:

1) незаметное увеличение значения сечения поглощения тепловых

нейтронов;

2) отсутствие в сплаве элементов, которые после облучения дают долгоживущие дочерние нуклиды;

3) стабилизация коррозионной стойкости сплава и понижение склонности композита к поглощению водорода;

4) повышение механических свойств композита;

5) сохранение технологических свойств чистого циркония.

В качестве легирующего элемента для оболочки твэлов легководных реакторов используют ниобий. С точки зрения экономии тепловых нейтронов, ниобий является наиболее перспективным легирующим элементом, который повышает не только прочностные характеристики композитов, но и их коррозионную стойкость в теплоносителе. Установлено, что процентное содержание ниобия, которое нужно вводить в сплав для повышения коррозионной стойкости, зависит от температуры [6].

За рубежом в качестве легирующего элемента для оболочки твэлов используют олово. Сегодня эти сплавы известны как циркалои: Zr-2, Zr-4. Специальной разработкой, способствующей снижению скорости коррозии, также являются ZIRLO™ и M5®.

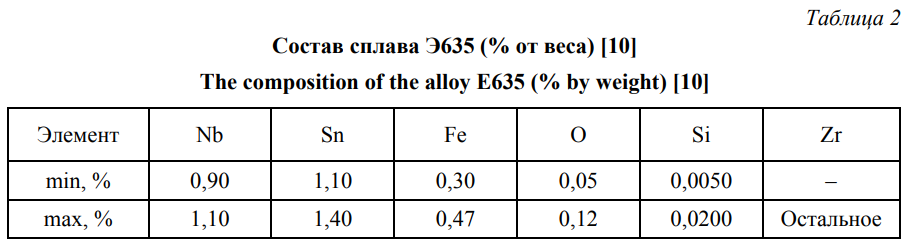

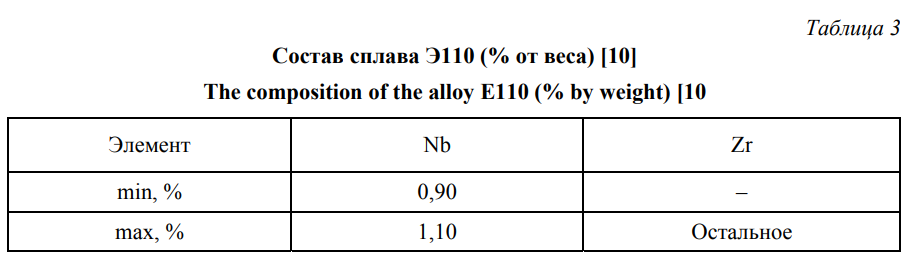

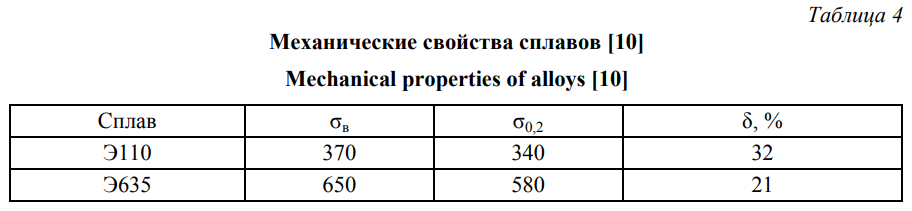

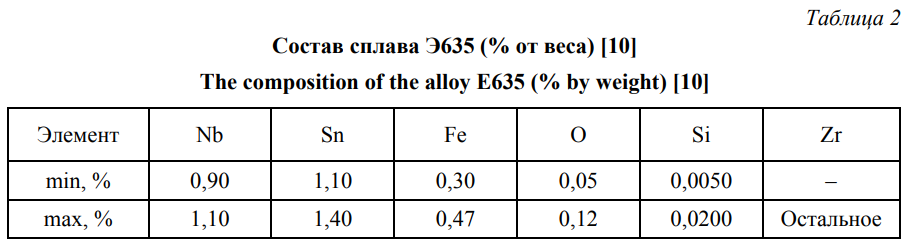

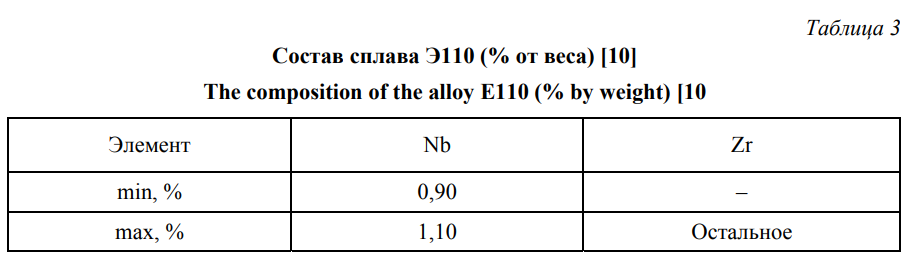

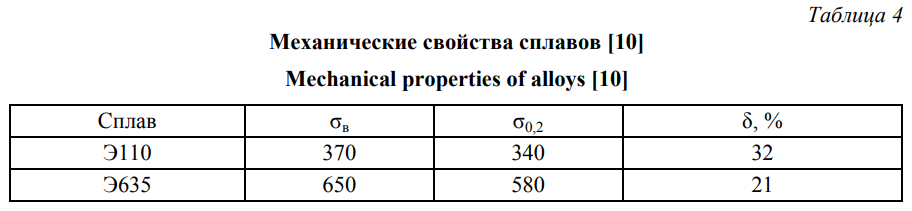

Д  ля БелАЭС в качестве конструкционных материалов твэлов использованы циркониевые сплавы Э110 (отожжен при температуре 580 °С) и Э635. В табл. 2, 3 представлен состав вышеуказанных сплавов [7], а в табл. 4 -их механические свойства. ля БелАЭС в качестве конструкционных материалов твэлов использованы циркониевые сплавы Э110 (отожжен при температуре 580 °С) и Э635. В табл. 2, 3 представлен состав вышеуказанных сплавов [7], а в табл. 4 -их механические свойства.

К оррозионные процессы в активной зоне ядерного реактора неизбежны со стороны как топлива, так и теплоносителя. Ключевыми вопросами данного процесса являются скорость его протекания и глубина поражения. При повышенных температурах в условиях интенсивного внешнего облучения любой теплоноситель вне зависимости от типа ядерного реактора (вода, жидкий металл и др.) при контакте с твэлами, каналами для циркуляции теплоносителя, системами трубопроводов и корпусами реакторов является в той или иной степени агрессивным. оррозионные процессы в активной зоне ядерного реактора неизбежны со стороны как топлива, так и теплоносителя. Ключевыми вопросами данного процесса являются скорость его протекания и глубина поражения. При повышенных температурах в условиях интенсивного внешнего облучения любой теплоноситель вне зависимости от типа ядерного реактора (вода, жидкий металл и др.) при контакте с твэлами, каналами для циркуляции теплоносителя, системами трубопроводов и корпусами реакторов является в той или иной степени агрессивным.

В реальных условиях эксплуатации циркониевых сплавов в качестве оболочек твэлов появляются дополнительные факторы, которые вносят существенный вклад в коррозионный процесс.

К ним относятся: специфический химический состав и агрегатное состояние теплоносителя в реакторах, тепловые нагрузки твэлов, нейтронное облучение, отложения продуктов коррозии контура на поверхности оболочки, вибрация твэлов. На коррозию циркония также влияют компоненты теплоносителя, вводимые для регулирования водно-химического режима, и химические элементы и соединения, образующиеся в теплоносителе в результате протекания химических процессов и радиолиза.

Большое влияние на коррозию циркониевых сплавов оказывает наличие урана в теплоносителе. При этом наиболее подвержены коррозионному процессу в присутствии урана травленые поверхности. Борная кислота, которая дозируется в теплоноситель реактора ВВЭР-1200, не сильно влияет на коррозию циркониевых сплавов. На скорость коррозионного процесса (в частности, на асимметричный профиль оксидной пленки) заметное влияние оказывает распределение нейтронного потока в активной зоне реактора, что сказывается уже при плотности нейтронного потока около 1014 нейтр./(см2 • с) (Е > 1 МэВ). Присутствие кислорода при облучении вызывает усиление коррозии циркониевых сплавов, которое становится заметным при содержании кислорода в воде

1 млн1 и флюенсе нейтронов 210 нейтр./см.

Добавление водорода к воде под давлением подавляет образование радиолитического кислорода, в результате чего скорость коррозии сплавов при облучении не увеличивается или увеличивается незначительно. Важным фактором, оказывающим большое влияние на коррозию циркониевых сплавов Э110 и Э635, является наличие фазового превращения в цирконии (при температуре 862 °С). Поэтому для этих циркониевых сплавов характерно весьма существенное влияние структурного состояния металла на коррозионные и механические свойства изделий.

Стоит отметить, что на коррозионное поведение циркониевых сплавов также влияет длительное хранение на воздухе оболочек твэлов (или готовых твэлов) без предварительной специальной обработки. Поэтому оболочки перед поступлением их на сборку твэлов подвергают химическому травлению в смеси азотной и плавиковой кислот и промывке, а готовые твэлы - автоклавированию в дистиллированной воде при температуре 300 °С в течение 72 ч.

Итогом взаимодействия циркониевого сплава и теплоносителя (воды) при высоких температурах является окисление и наводороживание. Процесс окисления циркониевых сплавов в воде и паре достаточно сложен. Кинетика реакции окисления описывается наличием двух периодов. Первый характеризуется образованием плотно прилегающей защитной несте-хиометрической окисной пленки двуокиси циркония, окрашенной в цвета побежалости, переходящими в черный цвет. В этом случае процесс коррозии носит электрохимический характер.

С ростом толщины пленки процесс замедляется и со временем стабилизируется. Образование оксидной пленки не зависит от положения тепловыделяющих сборок (ТВС) в активной зоне, выгорания или года эксплуатации [8]. Одновременно с образованием окис-ной пленки происходит ее растворение и насыщение металла кислородом. Атомы кислорода размещаются в октаэдрических пустотах Кг Г\ = 0,66 А. На каждый атом циркония в гексагональной плотноупакованной кристаллической решетке приходится одна октаэдрическая пустота. Следующие порции кислорода размещаются в тетраэдрических пустотах г1 = 0,36 А [9].

Через некоторое время наступает второй период, характеризующийся резким повышением скорости коррозии. При этом оболочка покрывается белым, светло-серым, рыхлым, легко осыпающимся окислом. На сплавах циркония образование белой осыпающейся двуокиси циркония наблюдается при достижении привеса 30-50 мг/дм2 [10]. В соответствии с [11], оксидная пленка приобретает белый цвет поверхности, начиная с толщины

(7-8) мкм. Стоит отметить, что белая пленка образуется поверх черной и по причине того, что она слабо связана с подложкой, переходит в теплоноситель.

Металлографические исследования показали, что максимальная толщина образовавшегося оксида по длине твэла не изменяется, но с увеличением высотной координаты нарастает процесс расслоения оксидной пленки. При этом степень отслоения оксида с поверхности разных твэлов различна. Одной из возможных причин разного отслоения оксида может быть отличие в вибрации твэлов в потоке теплоносителя вследствие различной жесткости их закрепления в ячейках дистанционирующих решеток.

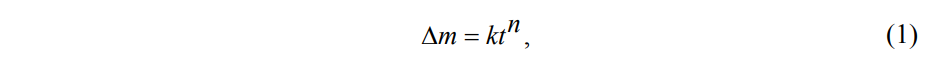

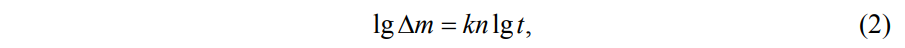

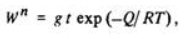

Установившийся процесс коррозии на первом и втором этапах описывается следующим уравнением [12]:

в  логарифмических координатах [12] логарифмических координатах [12]

где m - привес за счет образования окисной пленки за время t со скоростью окисления n.

Значение коэффициента k соответствует толщине оксидной пленки. Для сплава Zr с 1 % Nb при испытании в воде температурой 350 °С коэффициент k составляет 0,2.

Стоит отметить, что с повышением температуры значение k только увеличивается. После образования минимально необходимой толщины пленки процесс стабилизируется.

Для циркониевых сплавов Э110 и Э635 характерна как местная, так и общая (равномерная) коррозия, влияние которой по сравнению с локальной незначительно. Более высокий уровень равномерной коррозии характерен для оболочек из сплава Э635 по причине многокомпонентности состава.

Циркониевые оболочки твэлов подвержены следующим видам местной коррозии: сквозная коррозия, коррозия пятнами, питтинговая коррозия, фреттинг-коррозия. Циркониевые сплавы не склонны к щелевой межкри-сталлитной коррозии и коррозии под напряжением.

Образование рыхлой окисной пленки на втором этапе окисления оболочки приводит к быстрой сквозной коррозии и, как следствие, к разрушению оболочки твэла и загрязнению теплоносителя реактора продуктами окисления с последующей их активацией.

Наряду с возникновением сквозной коррозии на оболочке твэлов возникает также коррозия пятнами, что связано с местными напряжениями при механическом взаимодействии с топливом. Диаметр пятен 0,2-0,5 мкм, толщина 10-100 мкм и более. Коррозия пятнами приводит к нарушению целостности окисной пленки, ослаблению ее защитных свойств, различного рода технологическим дефектам, превышению допустимого теплового потока через поверхность оболочки.

В результате объемного увеличения оксида циркония, радиолиза теплоносителя и радиационного повреждения материала оболочки возникает питтин-говая (точечная) коррозия. Центрами образования питтингов служат присутствующие в металле интерметаллиды. Точечная коррозия усиливается в местах контакта твэлов с дистанционирующими решетками.

При эксплуатации топливных сборок могут происходить некоторые деформационные процессы в местах крепления, прежде всего в дистанцио-нирующих решетках. Под воздействием потока теплоносителя происходит вибрация твэлов, в результате чего реализуется фреттинг-коррозия. Частота колебаний должна быть такой, чтобы за период вибрации окисная пленка не могла достичь сколько-нибудь заметной толщины: разрушить адсорбционный слой или монослой окисла легче, чем фазовую окисную пленку. За такую толщину принимают 10-7 см (толщину двух монослоев окисла). В соответствии с [12] наиболее опасными, с точки зрения коррозии, при трении являются частоты 10 Гц и более.

Опыт эксплуатации водо-водяных энергетических реакторов показал, что водород, который накапливается в циркониевых элементах конструкции при эксплуатации энергоблока, по достижении предельной (критической) концентрации является одним из основных критериев предельного состояния твэлов реактора. Опасность усугубляется и тем, что присутствие водорода может пагубно отразиться на состоянии циркониевых комплектующих ТВС

при длительном хранении отработанного ядерного топлива (ОЯТ) и обращении с ним.

Степень негативного влияния водорода на свойства циркониевых сплавов определяется его количеством и распределением, равномерностью и ориентацией выделившихся гидридов, состоянием оксидной пленки.

К основным деградирующим явлениям с участием водорода относятся: водородное охрупчивание (резкое уменьшение пластичности при гидрировании), образование крупных массивных гидридов (дефект типа «солнечная корона»), гидридное растрескивание (обусловлено одновременным воздействием напряжения и водорода на оболочку твэла - "Split effect").

Стоит отметить, что точный механизм водородного охрупчивания сегодня неизвестен. Одним из объяснений служит рекомбинация атомарного водорода в молекулярный на дислокациях и нанопорах с сопровождающим этот процесс резким возрастанием давления и последующим зарождением трещин в металле. Так на твэле № 79 (ТВСАPLUS № ЖД02585), извлеченном из реактора ВВЭР-1000, наблюдался разрыв на участке, расположенном в пролете между ДР12 и ДР13. Оболочка на участке, прилегающем к месту разрушения, была сильно наводорожена и охрупчена.

Закономерности коррозии и комбинация коррозионного и усталостного растрескивания

Процессы коррозии конструкционных материалов, работающих в ядерных реакторах, более или менее интенсивно протекают всегда.

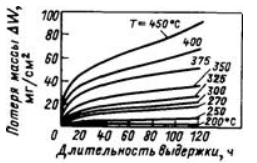

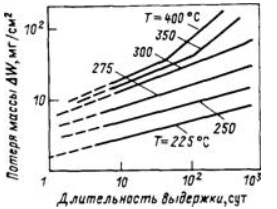

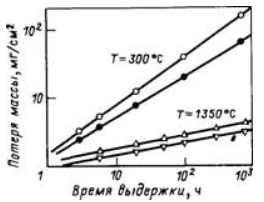

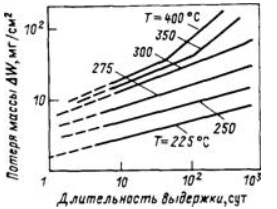

Рис. 2. Кривые коррозии Zr в воде при атмосферном давлении и различных температурах:

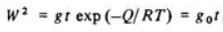

Кинетику коррозионного окисления большинства конструкционных материалов, в частности металлов и сплавов, можно представить параболической зависимостью между потерей массы на единицу поверхности W и длительностью коррозионного воздействия t при температуре окружающей среды Т:

(3) (3)

где  — константа скорости коррозии (окисления); — константа скорости коррозии (окисления);

g — размерная постоянная скорости коррозии;

Q — энергия активации процесса;

R — газовая постоянная.

Если температура коррозионной среды, например теплоносителя, меняется с изменением скорости окисления, уравнение (3) принимает вид

(4) (4)

Уравнение (3) в общем виде выражается степенной функцией

(5) (5)

где п > 2. При п = 2 уравнение (5) переходит в параболический закон скорости коррозии (3).

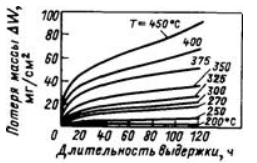

Для иллюстрации степенной зависимости скорости коррозии материалов на рис. 2 представлены типичные кривые водной коррозии труб из чистого циркония при различных температурах.

При сравнительно низкой температуре (260 °С) зависимость W от времени носит параболический характер. С повышением температуры наклон коррозионных кривых растет в соответствии со степенным законом и при температуре 360 °С кривая разбивается на две части с двумя различными видами коррозионного взаимодействия циркония с водой. Изменение скорости коррозии в точке разбиения называется коррозионным срывом, который имеет место при достижении критической температуры и критической толщины окисной пленки и при наличии такой примеси, как азот.

Вообще, скорость коррозии конструкционных материалов в условиях ядерного реактора зависит, прежде всего, от длительности работы, рабочей температуры, вида коррозионной среды и примесей в ней и радиационной обстановки (интенсивности излучения), стимулирующей процессы коррозии. При наложении циклических нагрузок, обусловленных кинетикой работы реактора, происходит комбинированное повреждение конструкционных материалов по механизмам коррозионного растрескивания под напряжением и усталостного разрушения. Поэтому коррозия и цикличность напряжений в конструкциях АЭС — это более серьезные проблемы, чем проблемы, возникающие в случае обычных тепловых электростанций.

Коррозия реакторных конструкционных материалов

Несмотря на то, что в эту категорию материалов входят металлы, керамики и керметы, практический интерес вызывают и прежде всего, будут рассмотрены коррозионные эффекты в металлах и сплавах.

Процессы коррозии керамических материалов и керметов обычно протекают намного более вяло, чем у металлов.

Процесс коррозии включает в себя:

1) окислительную (главную) коррозию;

2) радиационную (второстепенную) коррозию, однако последняя может повысить скорость первой.

Коррозия бериллия. Бериллий легко окисляется на воздухе или в загрязненной воде. Образование оксидов на нем значительно облегчается с приближением к активной зоне реактора. Пленка из окиси бериллия ВеО превосходно защищает металл при температурах до примерно 650 °С. Он обладает хорошей коррозионной стойкостью в Не и CO2, используемых как теплоносители в газоохлаждаемых реакторах, а также в жидких металлах (Na или NaK), применяемых в быстрых реакторах-размножителях. В реакторах упомянутых двух типов бериллий или его оксид используются также как конструкционный материал и отражатель нейтронов.

Коррозия магния и его сплавов. Как уже отмечалось, сплавы магния, например магнокс А-12, являются основным конструкционным материалом газоохлаждаемых реакторов с графитовым замедлителем типа реактора Calder Hall Эти сплавы обладают хорошей коррозионной стойкостью в CO2 при температурах до 400 °С [13, 14]. При более высоких температурах защитная окисная пленка на поверхности начинает растрескиваться и разрушаться, что ведет к резкому повышению скорости коррозии.

Небольшие добавки Be, как в сплаве магнокс А-12, повышают коррозионную стойкость магниевых сплавов. Сплавы типа магнокс очень хорошо совместимы с урановым топливом и теплоносителем CO2, применяемыми в английских газоохлаждаемых реакторах. Коррозионная стойкость магния и его сплавов в воде и водяном паре невелика. Присутствие незначительного количества водяного пара в CO2 способно увеличить скорость коррозии материала оболочек твэлов из сплавов магния.

Коррозия алюминия и его сплавов. Алюминий и сплавы на его основе, являющиеся конструкционным материалом оболочек твэлов и других узлов исследовательских и учебных реакторов на тепловых нейтронах, обладают высокой коррозионной стойкостью на воздухе, в чистой воде и водяном паре.

Уран-алюминиевые твэлы (плоские или изогнутые пластинчатого типа) после нескольких лет работы в реакторах практически не поддались коррозии.

Причина высокой сопротивляемости Ai и его сплавов окислительной коррозии заключается в высоком химическом сродстве алюминия и кислорода и образовании благодаря этому защитной пленки из оксида Al2O3, плотно сцепленной с металлом и предохраняющей его от дальнейшего взаимодействия со свободным кислородом, имеющимся в большинстве водных сред.

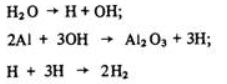

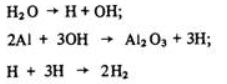

При температурах до 220 °С алюминий коррозирует в водяном теплоносителе равномерно. При более высоких температурах в результате радиолиза воды и коррозионных реакций

(6) (6)

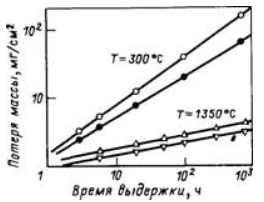

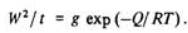

образуется атомарный водород, который, проникнув в металл, превращается в молекулярный. Это повышает скорость образования продуктов коррозии и приводит к распространению газовых блистеров на поверхности металла. На рис. 3 показаны типичные кривые коррозии плоских алюминиевых образцов, выдерживавшихся в воде при атмосферном давлении и различных температурах.

При относительно низких температурах (220—250 °С) скорость коррозии невелика. Выше 400 °С скорость коррозии растет с температурой и длительностью выдержки и просматривается тенденция к коррозионному срыву, т.е. резкому возрастанию скорости окислительной коррозии. Однако добавка небольшого (около 1%) количества Ni повышает сопротивление водной коррозии при высоких температурах таких сплавов алюминия, как сплав 1100.

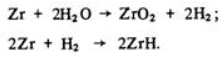

Коррозия циркония и его сплавов. Одна из главных причин того, что сплавы циркония выбраны в качестве основного конструкционного материала легководных и тяжеловодных реакторов, заключается в их высокой коррозионной стойкости в воде. Сплавы циркалой-2 и циркалой-4 широко применяются как материалы оболочек твэлов кипящих реакторов и каналов охлаждения энергетических реакторов соответственно. Из циркалоя-2, кроме того, изготавливают трубы давления с урановым топливом для активных зон тяжеловодных реакторов.

Рис. 3. Кривые коррозии Al в воде при атмосферном давлении и различных температурах

Цирконий и его сплавы проявляют высокую коррозионную стойкость не только в воде, но и во многих средах, встречающихся в химической промышленности, например кислотных и щелочных. По сравнению с танталом цирконий практически не взаимодействует с довольно концентрированными (порядка 50%) соляной и азотной кислотами, едким натром и серной кислотой при температурах около 100 °С, характерных для технологии переработки топлива.

Скорость коррозии циркония может резко возрасти в результате диффузии ионов кислорода по вакансионному механизму от поверхности раздела вода—оксид к поверхности раздела оксид—металл и диффузии водорода, образовавшегося в результате коррозионных реакций, сквозь слой оксида в металл с образованием гидрида циркония:

(7) (7)

Рис. 4. Зависимость скорости коррозии циркалоя от времени и температуры.

Рис. 5. Кривые окислительной и радиационной коррозии алюминиевого сплава 6061 и циркалоя-2:

о - сплав 6061, окислительная + радиационная коррозия; • - сплав 6061, толы ко окислительная коррозия; А - циркалой-2, окислительная + радиационная коррозия; V - циркалой-2, только окислительная коррозия.

Как следствие этого происходит так называемый коррозионный срыв (см. рис. 2) — резкое повышение скорости коррозии вследствие изменения ее механизма.

На рис. 4 для сравнения приведены экспериментальные и теоретические (построенные в соответствии с параболическим законом коррозии) зависимости от времени и температуры скорости коррозии в воде сплава циркалой. Из рисунка видно, что скорость реакции коррозионного окисления или суммарное количество кислорода, поглощенного циркалоем-2 или циркалоем-4 [см. (7)], повышается с ростом температуры и длительности выдержки в воде.

На рис. 5 показано влияние облучения на процесс коррозии алюминиевого сплава 6061 и сплава циркалой-2. Разница в скоростях коррозии материалов в облученном и необлученном состояниях дает скорость радиационной коррозии. Нейтронное облучение действительно заметно повышает скорость коррозии металлов и сплавов.

Коррозия аустенитных нержавеющих сталей и сплавов никеля.

Этот класс материалов широко применяется в быстрых реакторах-размножителях, в том числе с жидкометаллическими теплоносителями. И стали, и никелевые сплавы проявляют высокую коррозионную стойкость в жидких металлах Na, NaK и др. Эта их способность обусловлена присутствием в материалах хрома и никеля (как легирующих элементов или как основы).

Причина коррозионной стойкости аустенитных нержавеющих сталей — в образовании нерастворимой защитной окисной пленки, равномерно покрывающей поверхность металлов. При высокой температуре нержавеющие стали начинают поддаваться коррозионному воздействию теплоносителя и способы подавления этой склонности сталей оказываются неэффективными.

В быстрых реакторах с жидкометаллическими теплоносителями нержавеющие стали — материал оболочек твэлов, систем трубопроводов и других конструкций и оборудования — обычно находятся в контакте с теплоносителем Na или NaK. При температурах выше 650 °С и достаточно продолжительном времени принудительной циркуляции теплоносителя происходит значительный массоперенос (или потеря массы) и ухудшение коррозионных свойств нержавеющей стали. Поэтому рабочую температуру оболочек твэлов, систем трубопроводов и другого оборудования из нержавеющих сталей, находящихся в контакте с Na, выбирают ниже 650 °С.

При температурах ниже 540 °С в материалах, контактирующих с Na, наблюдается явление обезуглероживания ферритных сталей и науглероживания аустенитных нержавеющих сталей. Следовательно, реакторные системы, содержащие и углеродистые, и нержавеющие стали, необходимо проектировать так, чтобы избежать переноса углерода между сталями этих двух типов при относительно низких температурах. В качестве альтернативы нержавеющей стали для работы при более высоких температурах рассматриваются сплавы на основе ниобия, никеля, титана и ванадия. Таким образом может быть ослаблен эффект коррозионного воздействия на конструкционные материалы.

Присутствие в натрии кислорода в виде окислов неизменно повышает скорость коррозии нержавеющей стали, поэтому необходимо предпринимать определенные меры для поддержания концентрации кислорода в натрии на очень низком уровне. Обычно системы, изготавливаемые из нержавеющих сталей, включают в себя так называемые холодные ловушки — устройства, которые помещают в байпасной части основного контура теплоносителя. Температура в них поддерживается ниже, чем в основном контуре (на уровне около 150 °С). Поскольку растворимость оксида натрия в Na при низких температурах очень низка, в ловушке он выпадает в осадок и время от времени удаляется из нее. Тем самым практически устраняется причина окислительной коррозии нержавеющей стали.

Что касается никелевых сплавов, то, к примеру, сплав инконель-800, примененный в реакторе FFTF (Fust Flux Test Facility), обладает хорошей жаропрочностью и превосходной коррозионной стойкостью.

Коррозионное и термоусталостное растрескивание.

Коррозионное растрескивание есть следствие коррозионного воздействия теплоносителей на находящиеся в напряженном состоянии оболочки твэ- лов, трубопроводы и другие компоненты и системы ядерного реактора в процессе его длительной работы. Причиной такого вида коррозионного воздействий могут явиться напряжения микроструктурного, межзеренного и макроскопического характера.

Опыт эксплуатации реакторов свидетельствует, что коррозионное растрескивание иногда происходит в области концевых деталей твэлов, в системах трубопроводов с теплоносителями, в местах сопряжения трубопроводов с корпусом реактора, в сварных соединениях. Развитие и распространение процесса коррозионного растрескивания приводит к нарушению герметичности твэлов, трубопроводов, сварных соединений и других конструкций и узлов реактора.

Нарушение целостности различных компонентов реактора может произойти не только в результате коррозионного, но и термоусталостного растрескивания, обычно обусловленного цикличностью термических напряжений, возникающих в материалах в реальных условиях работы реактора.

В итоге сочетание процессов коррозионного и термоусталостного растрескивания с вибрацией, возникающей от движения теплоносителя, приводит к нарушению герметичности или даже разрушению конструкций реактора — оболочек твэлов, трубопроводов, мест их сопряжения с корпусом, сварных соединений и крепежных деталей.

Заключение

1. Коррозионные процессы в активной зоне ядерного реактора неизбежны со стороны как топлива, так и теплоносителя.

2. Легирование циркония с целью повышения его механических свойств производится с учетом ряда факторов, таких как: незаметное увеличение значения сечения поглощения тепловых нейтронов; отсутствие в композите элементов, которые после облучения дают долгоживущие дочерние нуклиды; стабилизация коррозионной стойкости сплава и понижение склонности композита к поглощению водорода; повышение механических свойств сплава; сохранение технологических свойств чистого циркония.

3. С точки зрения экономии тепловых нейтронов, наиболее перспективным легирующим элементом является ниобий, который повышает не только прочностные характеристики композитов, но и их коррозионную стойкость.

4. Итогом взаимодействия циркониевого сплава и теплоносителя (вода) при высоких температурах является окисление и наводороживание.

5. Конструкционные материалы ядерных реакторов обеспечивают механическую прочность, компоновку и физико-химическую защиту от коррозии, диффузии и тд. основного оборудования реактора, а также АЭС в целом. Хотя понятие ’’конструкционные материалы” включает в себя металлы и их сплавы, керамики и керметы, наиболее широкое применение в реакторостроении находят именно металлы и сплавы.

6. Среди последних Be, Mg, AI, Zr и сплавы на их основе имеют низкие сечения поглощения тепловых нейтронов и потому вполне пригодны для работы в исследовательских и энергетических реакторах на тепловых нейтронах. Относительно низкое сечение поглощения быстрых и большое — тепловых нейтронов у аустенитных нержавеющих и мягких углеродистых сталей, а также у никелевых сплавов делает возможным и оправданным их применение в исследовательских и энергетических реакторах на быстрых нейтронах.

7. Из нержавеющих и углеродистых сталей, кроме того, изготавливают корпуса и трубопроводы тепловых реакторов, т.е. оборудование, для которого сечение поглощения нейтронов не является определяющим.

8. Невысокая температура плавления магния и алюминия, как и их сплавов, не позволяет использовать их для работы в высокотемпературном реакторе, для чего вполне пригодны Be и Zr (и их сплавы). Исходя из соображений экономики, распространенности элемента в природе, технологичности и безопасности для здоровья Be оказывается дорогим, дефицитным, токсичным, хрупким и мало технологичным, а Zr и его сплавы — приемлемы по цене, доступны, не токсичны и вполне технологичны.

9. Большинство керамических конструкционных материалов являются химическими соединениями (двух или трех элементов) с высокой температурой плавления (см. табл. 10.18), и именно это обстоятельство определяет их исключительно высокие жаропрочные и коррозионные свойства. Вместе с тем керамические материалы обычно хрупки и чувствительны к ударным нагрузкам, тепловым ударам, склонны к хрупкому разрушению.

10. Керметы — комбинации металлов и керамики, и их свойства занимают промежуточное положение между металлами и керамикой. Большинство композитных материалов, используемых в конструкциях ядерных реакторов, — это керметы.

Учет влияния облучения на конструкционные материалы очень важен при проектировании реактора. Реакторные конструкционные материалы должны не только удовлетворять всем требованиям, предъявляемым к материалам обычных электростанций, но также противостоять радиационному распуханию, радиационной ползучести, изменению своих физических, тепловых и механических свойств в условиях интенсивного нейтронного облучения и радиоактивного загрязнения. Поскольку заранее знать реальные условия работы всех конструкций реактора и предсказать эффекты длительного воздействия облучения на материалы трудно, то их работоспособность следует определять экспериментальным путем в работающих реакторах.

Процесс коррозии материалов включает окислительную коррозию при наличии кислорода в той или иной среде и радиационную коррозию в полях излучений. Определяющую роль играет окислительная коррозия, скорость которой, однако, может увеличиваться при наличии радиационной.

На скорость коррозии работающих в ядерном реакторе конструкционных материалов влияют: длительность выдержки, рабочая температура, тип, состав теплоносителя и примесей и характеристики излучения. При совместном воздействии коррозионной среды и циклических термонапряжений при работе реактора наблюдается комбинация процессов коррозионного и термоусталостного растрескивания конструкционных материалов.

Скорость коррозии (кинетика окислительной коррозии) большинства конструкционных материалов выражается параболической или степенной зависимостью между потерей массы W и времени выдержки t при данной рабочей температуре Т.

Выше некоторой критической температуры (360 °С для Zr в воде и 650 °С для нержавеющей стали в натрии) коррозионная кривая разделяется на два участка, наклон которых определяется двумя различными механизмами окислительной коррозии. Повышение скорости коррозии при критической температуре и критической толщине окисного слоя называют коррозионным срывом.

Помимо действия термических, радиационных и механических нагрузок, конструкционные материалы подвергаются также воздействию нейтронного облучения (проявляющегося в радиационном распухании, радиационной ползучести, резком изменении физических, тепловых и механических свойств материалов) и коррозионной среды (вызывающей коррозионный срыв и коррозионное растрескивание в комбинации с термоусталостным). При разработке реактора и анализе безопасности его работы сделать точный прогноз условий работы его конструкций и их целостности весьма непросто. Поэтому важное значение приобретает практическое испытание конструкций в реальных условиях и тщательный надзор за ними в процессе работы реакторов.

Список используемой литературы

1. Новые технологии восстановления и защиты энергетического оборудования композитными материалами / А. А. Ищенко [и др.] // Энергетика. Изв. высш. учеб. заведений и энерг. объединений СНГ. 2017. Т. 60, № 2. С. 159-166.

https://doi.org/10. 21122/1029-74482017-60-2-159-166.

2. Чиж, В. А. Водоподготовка и водно-химические режимы электростанций / В. А. Чиж, Н. Б. Карницкий. Минск: БНТУ, 2004. 99 с.

3. Рейтинг экономик мира 2019, таблица ВВП стран мира [Электронный ресурс]. Режим доступа: https://basetop.ru/rejting-ekonomik-mira-2019-tablitsa-vvp-stran-mira/.

4. Минск подтверждает сроки ввода в эксплуатацию БелАЭС [Электронный ресурс] // Интерфакс. Режим доступа: https://www.interfax.by/news/belarus/1241924.

5. Жук, Н. П. Курс теории коррозии и защиты металлов / Н. П. Жук. 2-е изд., стер. М.: Альянс, 2006. 472 с.

6. Шлугер, М. А. Коррозия и защита металлов / М. А. Шлугер, Ф. Ф. Ажогин, Е. А. Ефимов. М.: Металлургия, 1981. 216 с.

7. Парфёнов, Б. Г. Коррозия циркония и его сплавов / Б. Г. Парфёнов, В. В. Герасимов, Г. И. Венедиктова. М.: Атомиздат, 1967. 257 с.

8. Лустман, Б. Металлургия циркония: пер. с англ. / Б. Лустман. М.: Изд-во иностр. лит. 1959. 160 с.

9. Чепецкий металлический завод [Электронный ресурс]. Режим доступа: http://www.chmz. net/product/zr/slitki/.

10. Результаты исследования структуры оксидной пленки на участках повышенного окисления оболочек твэлов ТВС-2М, отработавшей на 4-м энергоблоке Балаковской АЭС в течение одной топливной компании / И. Н. Волкова [и др.] // Безопасность, эффективность и экономика атомной энергетики: материалы 11-й Междунар. науч.-техн. конф., Москва, 23-24 мая 2018 г. / АО «Концерн Росэнергоатом». М., 2018. С. 35-39. |

|

|

Скачать 0.5 Mb.

Скачать 0.5 Mb.

ля БелАЭС в качестве конструкционных материалов твэлов использованы циркониевые сплавы Э110 (отожжен при температуре 580 °С) и Э635. В табл. 2, 3 представлен состав вышеуказанных сплавов [7], а в табл. 4 -их механические свойства.

ля БелАЭС в качестве конструкционных материалов твэлов использованы циркониевые сплавы Э110 (отожжен при температуре 580 °С) и Э635. В табл. 2, 3 представлен состав вышеуказанных сплавов [7], а в табл. 4 -их механические свойства. оррозионные процессы в активной зоне ядерного реактора неизбежны со стороны как топлива, так и теплоносителя. Ключевыми вопросами данного процесса являются скорость его протекания и глубина поражения. При повышенных температурах в условиях интенсивного внешнего облучения любой теплоноситель вне зависимости от типа ядерного реактора (вода, жидкий металл и др.) при контакте с твэлами, каналами для циркуляции теплоносителя, системами трубопроводов и корпусами реакторов является в той или иной степени агрессивным.

оррозионные процессы в активной зоне ядерного реактора неизбежны со стороны как топлива, так и теплоносителя. Ключевыми вопросами данного процесса являются скорость его протекания и глубина поражения. При повышенных температурах в условиях интенсивного внешнего облучения любой теплоноситель вне зависимости от типа ядерного реактора (вода, жидкий металл и др.) при контакте с твэлами, каналами для циркуляции теплоносителя, системами трубопроводов и корпусами реакторов является в той или иной степени агрессивным.

(6)

(6)