Курсовой проект РКТ МАИ. Основными направлениями развития технологии в машиностроении являются

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

|

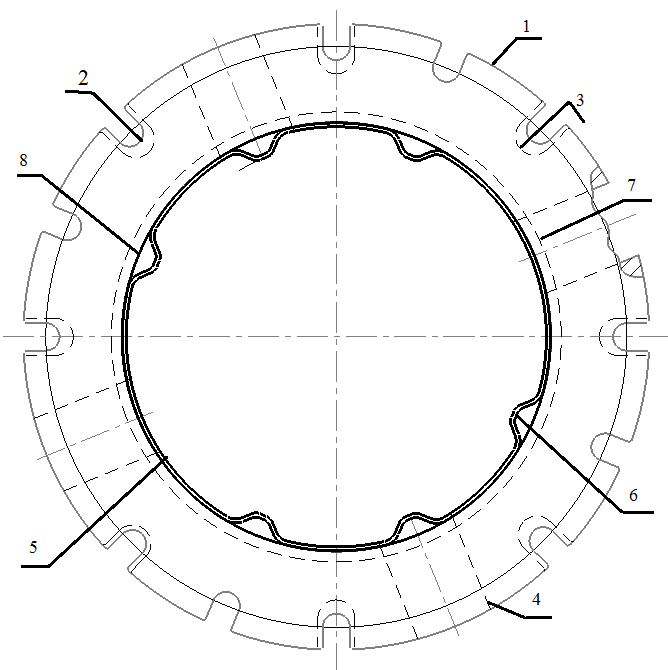

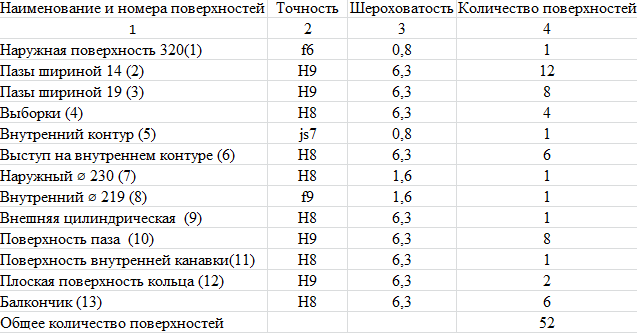

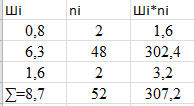

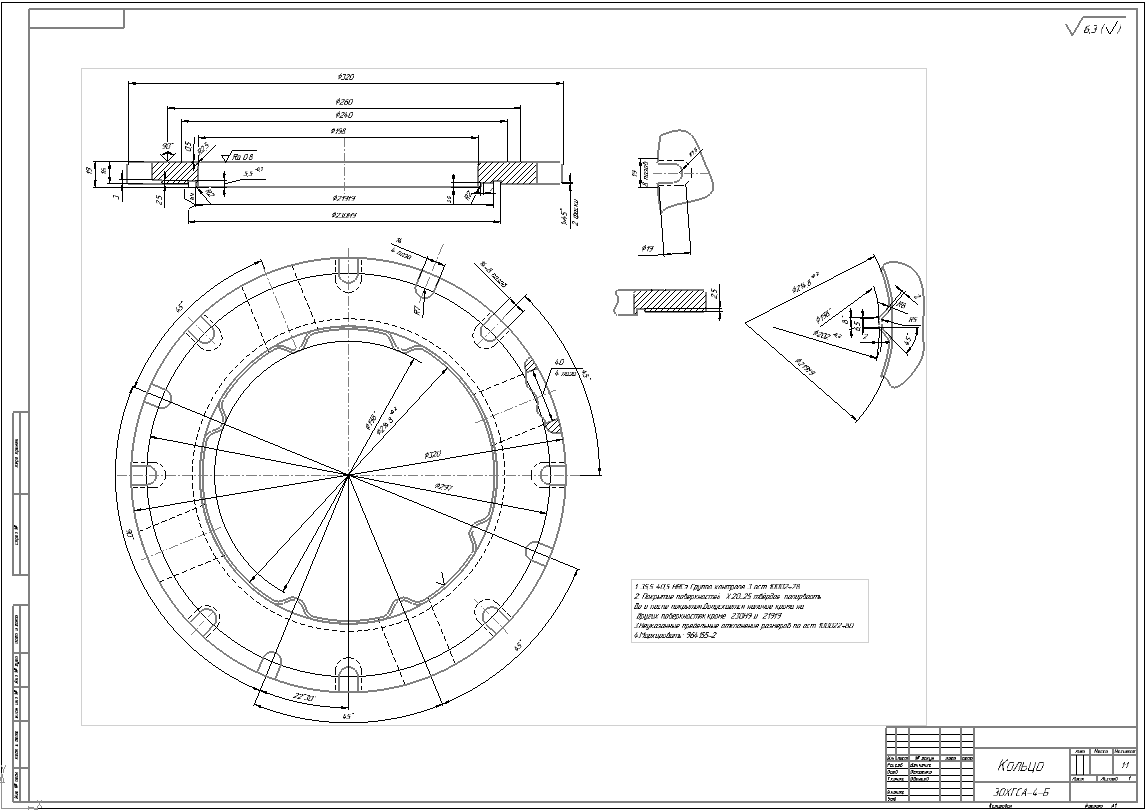

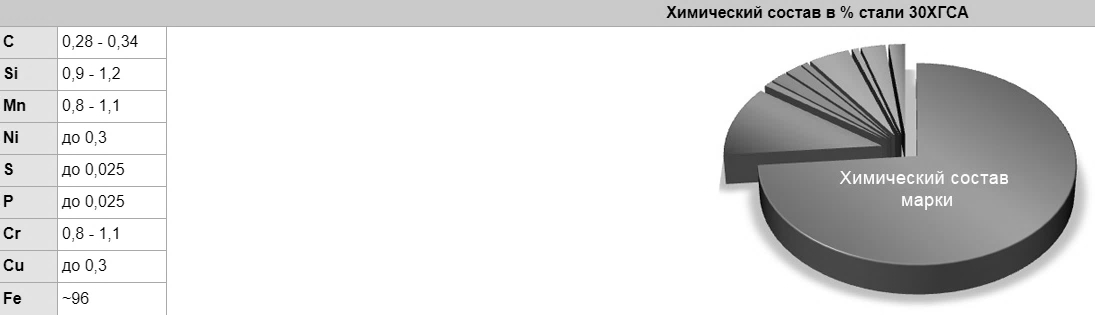

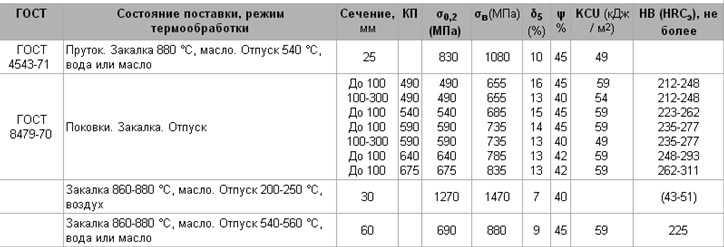

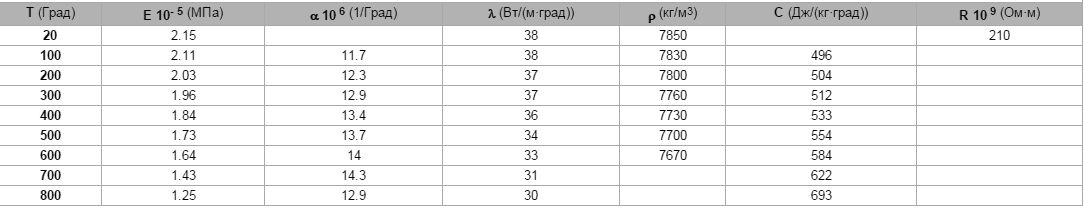

ВВЕДЕНИЕ Машиностроение — отрасль тяжёлой промышленности, производящая всевозможные машины, орудия, приборы, а также предметы потребления и продукцию оборонного назначения. Внедрение новых технологий в производство приводит к революционным изменениям в экономике страны. Поэтому технология машиностроения становится ключевой составляющей научно-технического прогресса. Развитие технологии любого производства основывается на комплексной механизации и автоматизации, обеспечивающих рост производительности труда и снижение себестоимости продукции. Основными направлениями развития технологии в машиностроении являются: создание принципиально новых технологических процессов изготовления деталей, узлов и агрегатов, обеспечивающих экономию различных видов ресурсов (материальных, энергетических, трудовых и финансовых); комплексная автоматизация и механизация производства на основе разработки и освоения новых видов высокопроизводительного технологического оборудования; совершенствование систем управления технологическими процессами на основе программно-целевого метода. Повышение требований к качеству и технологичности продукции обусловливает необходимость изменения парка технологического оборудования. Одна из последних инноваций на производствах – это применение лазеров. В машиностроении их используют для резки металла и для упрочнения поверхностей. Лазерный луч имеет большое преимущество перед механическими инструментами: он может разрезать практически любой металл или сплав, вне зависимости от физических свойств. Лазерную резку можно автоматизировать и запрограммировать на выполнение повторяющихся действий. Еще один элемент, который можно автоматизировать в машиностроении – это сварка. Лазерный луч подходит для соединения крупногабаритных металлических деталей. Его можно использовать на воздухе и в аргонной среде. Это позволяет сэкономить время, издержки и деньги, а также защищает производство от риска «человеческого фактора». Перспективным направлением изготовления деталей являются аддитивные технологии. Одним из способов применения аддитивных технологий является выращивание деталей со сложной геометрической формой из различных материалов в том числе: из титана, алюминия или жаропрочной стали. Лазер плавит металлический порошок и изготавливает из него деталь в течение нескольких часов. Сегодня технология применяется для выращивания частей авиационных двигателей. В современной промышленности аддитивные технологии это несколько разных процессов, в результате которых моделируется 3d объект: UV-облучение, струйное напыление, ламинированние , сплавление. Материалы используемые в аддитивных технологиях: гипсовый порошок, металлический порошок, жидкие фотополимеры Для выращивания изделий применяется 3D-моделирование. При механической обработки в серийном или массовом производстве используются обрабатывающие центры, гибкие производственные автоматические модули и линий . Современный этап развития аэрокосмической отрасли характеризуется ужесточением требований к конструкции деталей, с целью повышения эксплуатационной, надежности и долговечности конечной продукции, при сохранении приемлемыми показателями качества. Особенно это важно при жесткой конкуренции на мировом рынке, постоянная борьба за снижении веса требует использование новых материалов, тонкостенных и пустотелых элементов, что часто находиться в противоречии с требованиями по прочности и жесткости, термостойкости и вибростойкости, а также параметрами качества поверхностного слоя. Моя деталь “Кольцо” используется в производстве одного из изделий системы ПВО страны, поэтому тема курсового проекта: Разработка технологического процесса изготовления детали Кольцо , может быть признана актуальной. 1.ОПИСАНИЕ И НАЗНАЧЕНИЕ КОНСТРУКЦИИ ДЕТАЛИ 1.1 Служебное назначение и условия работы детали в изделии Деталь: кольцо, является приспособлением, используют для создания правильной формы поверхности крышки. Это кольцо устанавливается на прессуемую заготовку, а затем при помощи пресса выдавливается нужная форма поверхности крышки. Данная деталь подвергается температурному воздействию и высокому давлению пресса, а следовательно должна обладать высокой прочностью. Чтобы снизить вероятность прилипания, кольцо подвергается хромированию рабочей поверхности .Чистота рабочих поверхностей должна быть очень высокой. В качестве материала для изготовления кольца была выбрана сталь марки 30ХГСА. Материал из которого изготовлена данная деталь является жаропрочным, выдерживающим большие нагрузки. Коррозионная стойкость повышается путем использования специальных гальванических покрытий на основе хрома и цинка. 1.2 Анализ технических требований на деталь и ее технологичность (чертеж детали). Из рассмотрения чертежа приведенного на рисунке 2 видно, что моя деталь средней сложности и представляет собой кольцо внешним ⌀ 320 мм и внутренним ⌀214 мм, так же имеются 8 пазов шириной 19 мм сопряженные в теле детали с дугой окружности R 9,5 и 12 пазов шириной 14 мм, сопряженные в теле детали с дугой окружности R=7, равномерно расположенные по внешнему диаметру ⌀320 мм. Технические требования чертежа предусматривают проведение термообработки. Производится закалка материала до 35,5…40,5 HRC согласно пункту 1 в рабочем чертеже , закалку делают в начале для того, чтобы материал не повело после механической обработки, что позволяет придать детали дополнительную прочность к высоким нагрузкам . Из рассмотрения документаций очевидно, что требования к обработанным поверхностям по точности и шероховатости являются достаточно высоким. Это видно по полям допусков на основные размеры ,допускам на форму и расположению поверхностей, а так же по указанным шероховатостям стыковочных и посадочных поверхностей. Наибольшую точность обработки требуют внутренние ⌀219f9 и ⌀230H9,так как формируют рабочие поверхности сопряжения детали с готовым изделием . В технических требованиях предусмотрено покрытие поверхностей хромом, согласно пункту 2 рабочего чертежа , с целью повышения коррозионной стойкости и твердости поверхностей. Таким образом , за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации . Чистота рабочих поверхностей ⌀219f9 и ⌀230H9 равна Ra 1,6 и соответствует 7 классу шероховатости ,шероховатость рабочей поверхности ⌀320 равна Ra 0,8.Внутрення шероховатость по контуру окружностей равна Ra 0,8.Другие размеры с неуказанными допусками на чертеже выполняются по ОСТ1 00022-80,шероховатость равна Ra 6,3. Технические требования не указанные непосредственно на чертеже приведены ниже: 35,5...40,5 HRCэ Группа контроля 3 ост 10002-78 Покрытие поверхностей Х.20...25 твёрдое, полирвоать до и после покрытия. Допускается наличие хрома на других поверхностях, кроме 230H9 и 219f9 Неуказанные предельные отклонения размеров по ост 100022-80 Маркировать: 964155-2 Количественная оценка. В промышленности технологичность изделия определяем по суммарной трудоемкости и себестоимости, а также по целому ряду относительных показателей в соответствий с ГОСТ 14.205-83 . Оценка технологичности изделий осуществляется по количественным и качественным параметрам. Качественная оценка. Произведем качественную оценку технологичности детали кольцо. Данная деталь подвергается давлению пресса, а следовательно должна быть прочной. Главными конструкторскими базами являются диаметры ⌀ 320 мм и ⌀ 198 мм. Наиболее важными элементами в обработке детали являются внутренний ⌀219f9 и внешний ⌀ 230H9,так как данные поверхности сопрягаются с изделием. К детали возможно применить высокопроизводительные методы обработки, так как элементов увеличивающих трудоемкость детали не имеется. Геометрические элементы моей детали являются унифицированными в основном состоят из окружностей, дуг и прямоугольников. Пазы равномерно расположенные по всей окружности детали состоят из прямоугольной формы и окружностей разных диаметров. Констуркция детали удобно подводить и отводить режущий инструмент. Для обработки наружного диаметра, используется токарный патрон с креплением заготовки за внутренний диаметр. Удобно контролировать все размеры. Специальные приспособления для контроля не используются. К этой детали возможно применить высокопроизводительный метод обработки, так как элементов увеличивающих трудоемкость детали не имеется. В курсовом проекте для количественной оценки технологичности использованы 3 относительных показателя: Коэффициент унификации конструктивных элементов детали; Коэффициент точности; Коэффициент шероховатости. Перед расчетом трех основных коэффициентов составим сводную таблицу характеристик поверхностей детали (таблице 1) представленных на рисунке 1.   Рисунок 1- Обозначение поверхностей детали  Таблица 1 - Сводная таблица характеристик поверхностей детали Таблица 1 - Сводная таблица характеристик поверхностей деталиНа оснований полученных данных из таблиц произведем расчёт Ку по низже представленной формуле: Коэффициент унификации конструктивных элементов детали рассчитываем по формуле [3]: Kуэ=nэу/nэ=52/52=1 (1) где: Kуэ- коэффициент унификации конструктивных элементов детали, nэу - число унифицированных элементов детали, nэ – общее число конструкторских элементов. Найдем коэффициент точности по формуле [3]: Ктч=1-1/Тср, (2) где: Ктч - коэффициент точности. Тср - средний квалитет точности изделия, которое определяется как: Тср=∑Тi*ni/∑ni=444/52=8,53 (3) где: Тi- квалитет точности поверхностей; ni- число поверхностей соответствующих квалитетов точности. Отсюда коэффициент технологичности по точности будет равен : Ктч=1-1/Тср=1-1/8,53=0,88, (4) Использованные в расчетных формулах коэффициенты точности величин, взяты из таблиц 2.  Таблица 2 - Показатели коэффициента точности Таблица 2 - Показатели коэффициента точностиДеталь технологична по точности, т.к. Ктч ⩾ 0,85, т.е. больше базового значения [3] Определим коэффициент шероховатости по формуле [3]: Кш=1/Шср, (5) где Кш – коэффициент шероховатости; Шср - средняя шероховатость поверхности, которое определяем как: Шср=∑шi*ni/∑ni=288.3/49=5,88, (6) где Шi – шероховатость поверхностей изделия, ni – число поверхностей с соответствующей шероховатостью. Рассчитаем коэффициент технологичности по шероховатости по формуле [3]: Кш=1/Шср=1/5,88=0,17, (7) Необходимые для расчета коэффициенты шероховатости, приведены в таблице 3.  Таблица 3 - Показатели коэффициента шероховатости Таблица 3 - Показатели коэффициента шероховатостиДеталь технологична по шероховатости, т.к. Кш ⩽ 0,35  После проведения количественной оценки детали, а так же качественной становится ясно, что моя деталь «Кольцо» технологична. После проведения количественной оценки детали, а так же качественной становится ясно, что моя деталь «Кольцо» технологична. Рисунок 2-Чертеж детали 1.3 Описание материала детали, его свойства и область применения в изделии СВ. Сталь 30 ХГСА выбрана для детали «Кольцо» из-за своих механических и физических свойств. Одним из главных факторов было, то что сталь является прочной. Сталь 30 ХГСА относится к классу легированной конструкционной стали. Маркировка стали 30 ХГСА включает число, находящееся на первом месте и показывающее выраженный в сотых долях процент содержания углерода. В данном случае оно составляет 3%, то есть соответствует норме для класса среднелегированных сталей (до 2,5% - низколегированная, от 2,5 до 10% - среднелегированная, от 10% - высоколегированная). Легированная сталь 30 ХГСА относится к разряду улучшаемых, то есть подвергается процедуре закалки при температуре от 550 до 660 °С. Это позволяет создавать не только высокопрочные авиационные, но и необходимые в машиностроении детали. Сталь 30ХГСА обладает хорошей свариваемостью. Но при сварке необходимо обратить внимание на некоторые особенности данного сплава. Перед началом работы следует нагреть сталь до 250-300 °С, а после сварки произвести постепенное охлаждение, медленно отводя горелку и подогревая при этом площадь вокруг сварочного шва, приблизительно равную 30 мм. При резком охлаждении возможно возникновение трещин. Химический состав, механические и физические свойства материала детали представлены в таблицах 4,5,6 соответственно.  Таблица 4- Химический состав стали 30ХГСА Таблица 4- Химический состав стали 30ХГСА Таблица 5 - Механические свойства сплава 30ХГСА Таблица 5 - Механические свойства сплава 30ХГСА Расшифровка величин входящих в таблицу 5 представлена ниже: σ0,2-предел текучести условный, Мпа; σв- временное сопротивление разрыву (предел прочности при растяжении), Мпа; δs- относительное удлинение после разрыва, %; ψ- относительное сужение, %; KCU - ударная вязкость, кДж/м2; HB- твердость по Бринеллю. Таблица 6- Физические свойства стали 30ХГСА  Расшифровка величин входящих в таблицу 6 представлена ниже: T - Температура, при которой получены данные свойства , [Град]; E - Модуль упругости первого рода , [МПа]; a - Коэффициент температурного (линейного) расширения , [1/Град]; λ - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]; r - Плотность материала , [кг/м3]; C - Удельная теплоемкость материала, [Дж/(кг·град)]; R, ρ - Удельное электросопротивление, [Ом·м]; 2 ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА. Тип производства определяем табличным способом (таблица 6) по известной массе детали и годовой программе выпуска Согласно известным данным масса детали равна m=7 кг, а годовая программа выпуска Ne=5100 шт, отсюда принимаем средне-серийный тип производства. Таблица 6- Зависимость типа производства от объема выпуска и массы детали

Серийное производство характеризуется изготовлением ограниченной номенклатуры деталей партиями, повторяющимися через определенные промежутки времени. Это позволяет использовать наряду с универсальным специальное оборудование. При проектировании технологических процессов предусматривают порядок выполнения и оснастку каждой операции. Для организации серийного производства характерны следующие черты. Цехи, как правило, имеют в своем составе предметно-замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления. Для предприятий серийного производства характерны значительно меньшие, чем в единичном, трудоемкость и себестоимость изготовления изделий. В серийном производстве, по сравнению с единичным, изделия обрабатываются с меньшими перерывами, что снижает объемы незавершенного производства. С точки зрения организации основным резервом роста производительности труда в серийном производстве является внедрение методов поточного производства. Определим такт выпуска детали. Он состоит из двух показателей: Номинальный фонд времени; Действительный фонд времени; Номинальный фонд времени определяем в зависимости от принятого режима работы по формуле [1]: Фн=(d-dвп)*n*q =(365-110)* 8=2040, (8) где: Фн - Номинальный фонд времени; d – количество рабочих дней в году; dвп – количество выходных и праздничных дней; q - продолжительность смены. Действительный фонд времени определяется по формуле: Фд= Фном*0,95 =2040*0,95=1938, (9) где: Фд - Действительный фонд времени, 0,95 - коэффициент ,учитывающий простой оборудования. Определим такт выпуска детали по формуле: Т=(Фд*60) /N=(3876*60)/5100 =22,8 мин. , (10) где: Тв – такт выпуска детали, N – годовой объем выпуска изделий. Таким образом на оснований заданной программы выпуска колец, тип производства будет среднесерийным, а рассчитанный так выпуска равен (Т=22,8 мин). ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ Выбор технологии производства детали в значительной степени зависит от способа получения заготовок: Получение заготовок, приближающихся по форме к размерам готовой детали , когда на заготовительные производства приходится значительная доля трудоемкости производства детали и относительно меньшая доля приходится на механические цехи. Получение грубой заготовки с большими припусками , когда основная доля трудоемкости приходится на механическую обработку деталей. Первый способ , как правило, соответствует массовому и крупносерийному производствам . Второй типичен для единичного или малосерийного производства. Основными видами заготовок в зависимости от назначения ,являются: отливки из черных и цветных металлов, заготовки из металлокерамики , кованные и штампованные из листового металла , из проката ,сварные заготовки , заготовки из неметаллических материалов. Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска детали. При выборе методов получения заготовки следует стремиться к тому ,чтобы форма и размеры заготовки приближались к форме и размерам готовой детали. Обоснование выбора заготовок в промышленности производят по общей себестоимости и металлоёмкости для двух или нескольких выбранных вариантов. В курсовом проекте рассмотрим два варианта метода получения заготовки: Горячекатанный прокат; Штамповка. Основные данные: материал –сталь 30ХГСА-4-Б ГОСТ 11269-76, годовой выпуск детали Ne=5100 шт, масса детали m=7 кг, форма детали цилиндр, тип производства- среднесерийный. Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали диаметром 320±0,3мм. Обработка поверхности длиной 19±0,2мм на многорезцовом станке с ЧПУ. Для обработки заготовки с учётом технических требований чертежа выбираем следующий маршрутный технологический процесс : Черновая обработка; Чистовая обработка; За основу расчёта промежуточных припусков принимаем наружный диаметр 320 мм . В общем случае расчётные размеры заготовки определяются по следующей формуле[3]: D3=Dн+2Z0 , (11) где: D3-расчетные размеры заготовки, мм Dн-номинальный диаметр детали (по чертежу), мм Z0-общий припуск на обработку на одну сторону ; Определим по таблицам [1] промежуточные припуски на обработку, соответственно для чернового точения припуск на диаметр составит 6 мм, чистовом 2 мм . (таблица 3.13). Тогда расчетный размер заготовки будет: D3=Dн+ 2Z0чист. +2Z0черн. (12) где: 2Z0чист.- припуск на сторону на чистовую обработку Z0черн- припуск на сторону на черновую обработку Подставляем выбранные значения припусков в формулу 12 и получим: D=320+6+2=328 мм. (13) По расчётным данным выбираем ближайший по размеру горячекатанный прокат повышенной точности по ГОСТ 2590-20063 [1] ,диаметром 328 .Отклонения для | |||||||||||||||||||||||||||||||||||||||||