Анализ участка. Отчет ( наименование практики ) обучающегося (И. О. Фамилия)

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

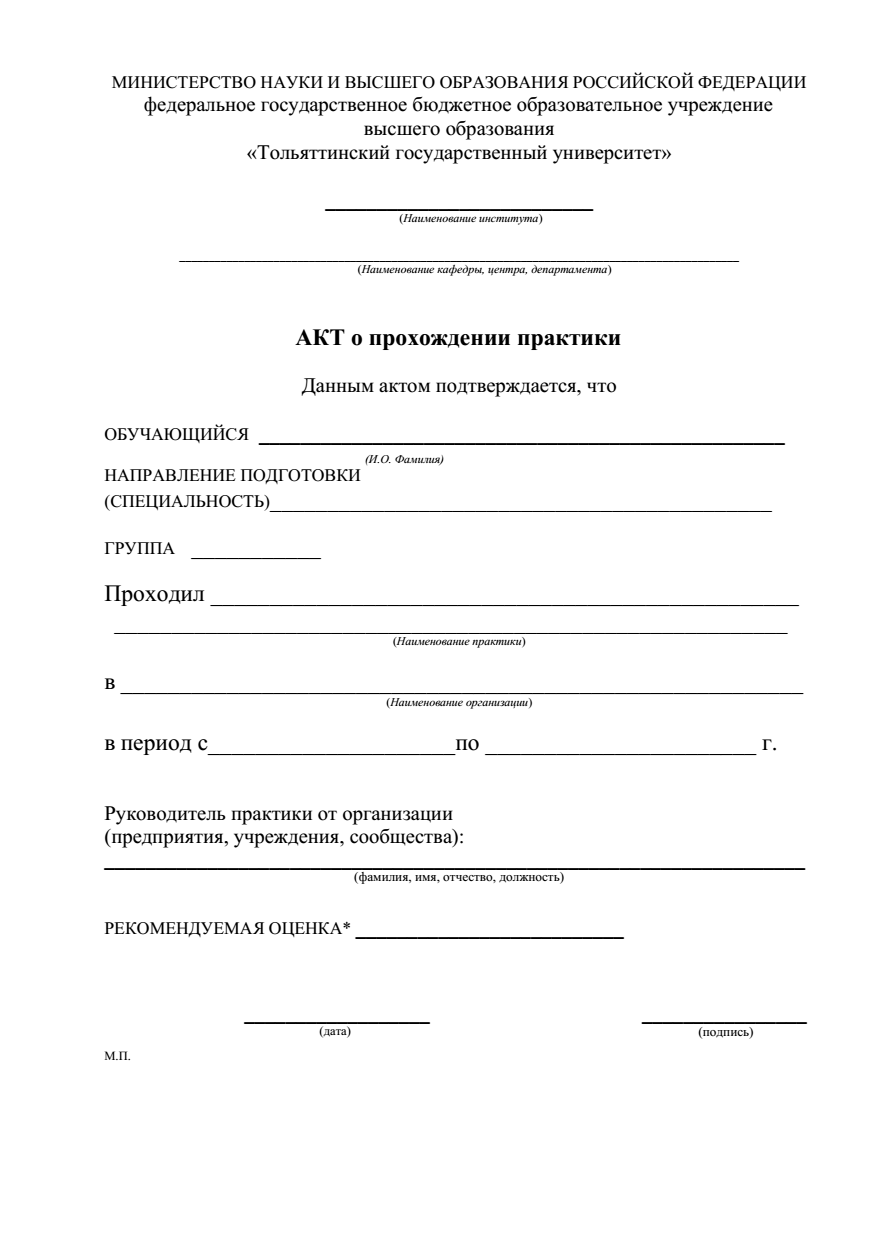

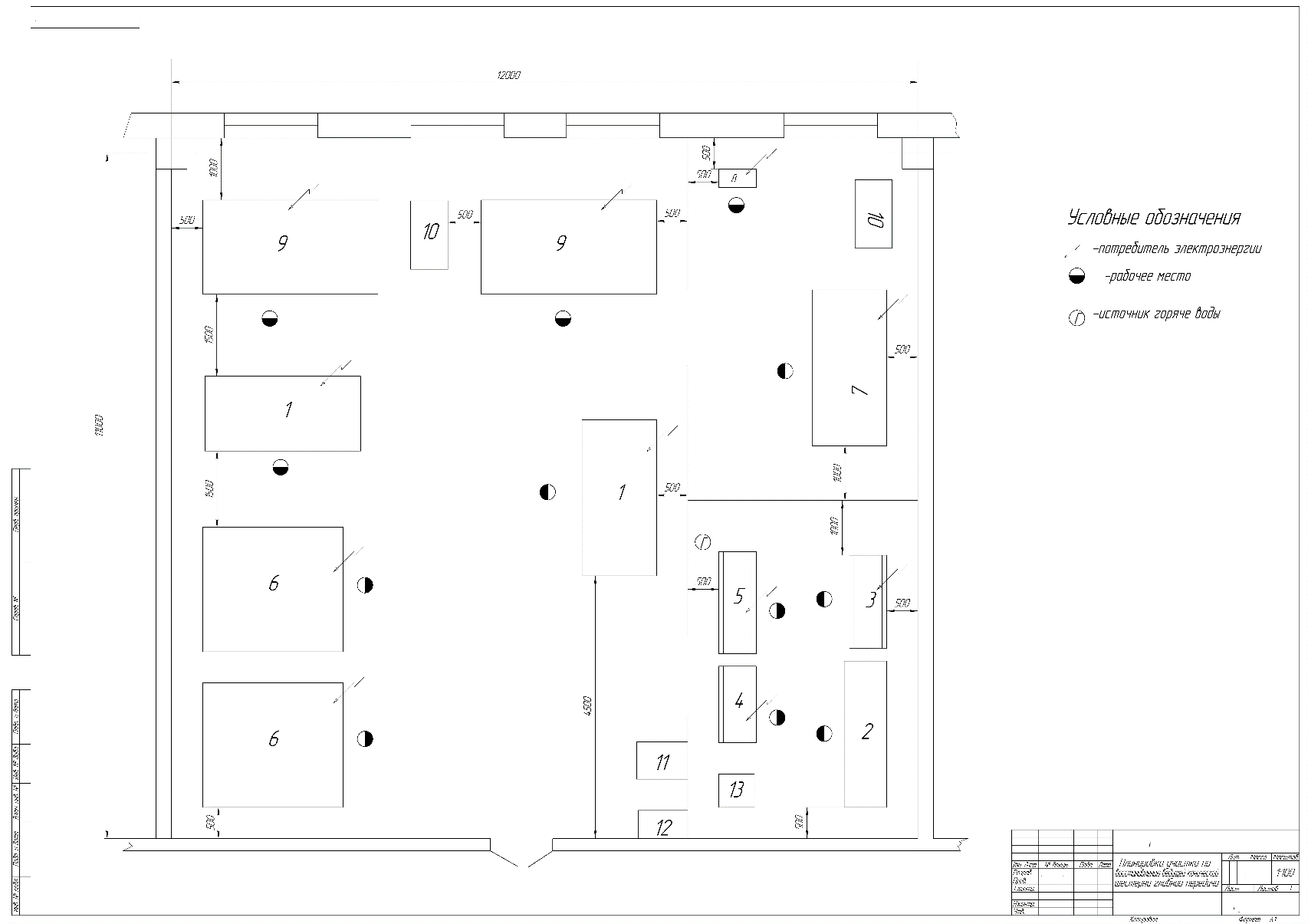

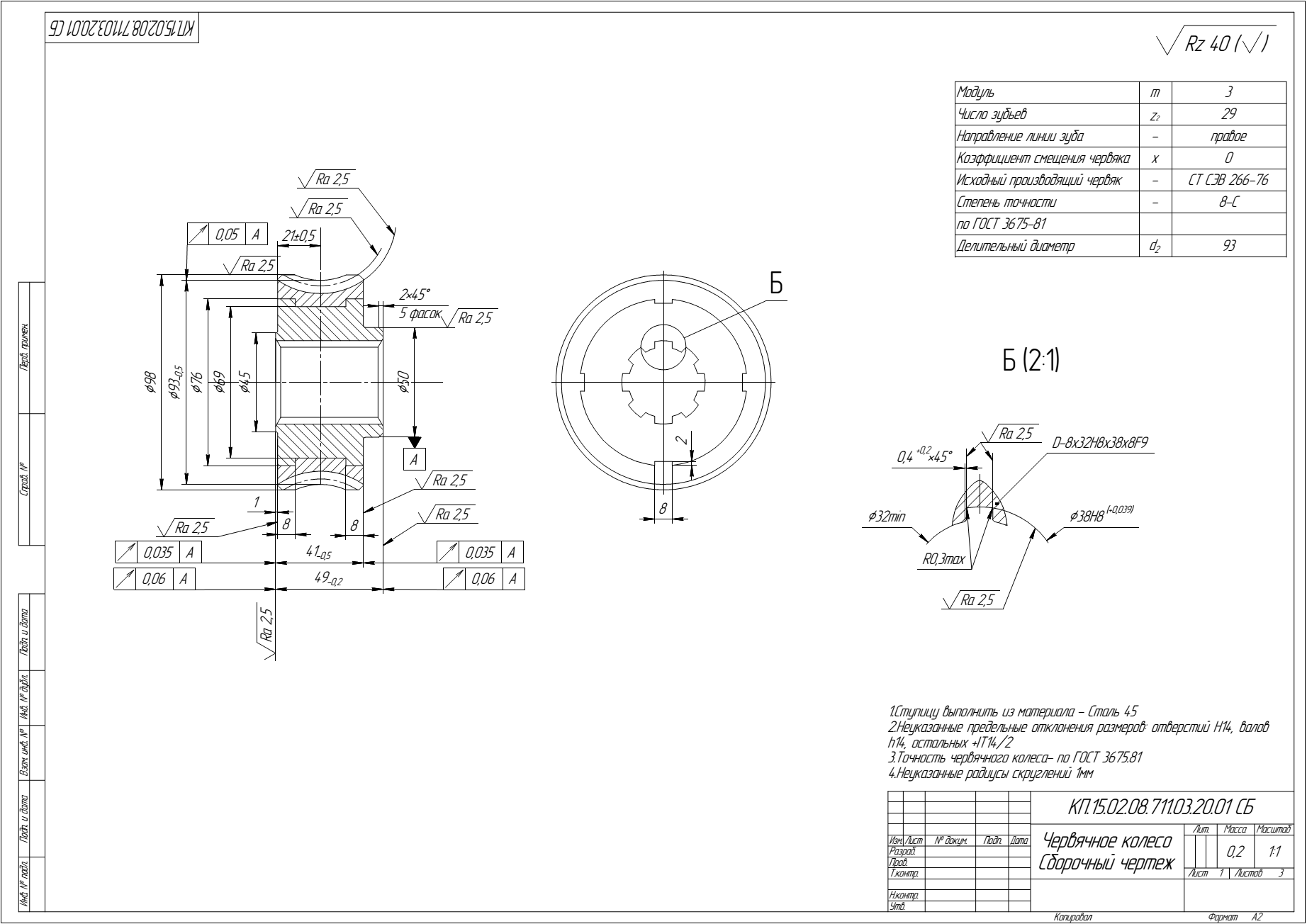

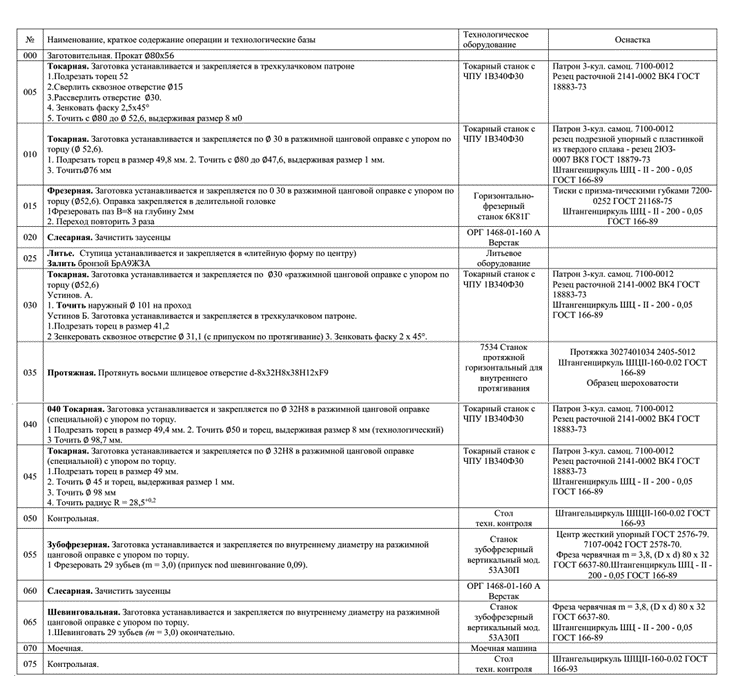

федеральное государственное бюджетное образовательное учреждение высшего образования «Тольяттинский государственный университет» __________________________ (наименование института) Кафедра «___________________________» (наименование кафедры) ОТЧЕТ (наименование практики) обучающегося ______________________________________________ (И.О. Фамилия) НАПРАВЛЕНИЕ ПОДГОТОВКИ (СПЕЦИАЛЬНОСТЬ)_____________ ГРУППА ___________ РУКОВОДИТЕЛЬ ПРАКТИКИ: ____________________________ (И.О. Фамилия) ДАТА СДАЧИ ОТЧЕТА_____________________ Руководитель практики от организации (предприятия, учреждения, сообщества) ____________________________________________________________________ (фамилия, имя, отчество, должность) Тольятти 2022  СодержаниеВведениеВ качестве объекта исследования рассмотрим технологический процесс изготовления детали на производственном участке. Практика проходила на государственном предприятии «ЖЭУ № 4 Октябрьского района г. Минска» Основными видами деятельности предприятия являются: Обслуживание жилищного фонда и содержания домовладения, числящихся на балансе предприятия, ремонт оборудования, восстановление деталей собственного автопарка. Для успешного прохождения практики поставим цель: закрепить теоретические знания, полученные в период обучения в вузе. Сформируем следующие задачи: узнать, как работает оборудование на производстве; какое оборудование применяется на производственном участке; получить технологический процесса ремонта детали; провести анализ технологического процесса; на основе имеющегося маршрута обработки выявить лимитирующие операции или операции, имеющие явные технические недостатки предложить конкретные технические и организационные решения по устранению выявленных недостатков: сделать основные выводы по работе, т.е. какие недостатки выявлены, как они влияют на техпроцесс и какие мероприятия по их устранению предлагаются. Сделать заключение о достижении поставленных задач и цели 1 Описание технологического участкаУчасток (изображён в приложении А) – это производственное административно обособленное подразделение цеха, в котором изготавливается продукция и выполняется определенная стадия производства, в результате которой создается готовое изделие. Участок изображён в приложении А. На участке установлено следующее оборудование: – станок МР71, – станок 16К20, – станок 16Б16Т1, – станок 5К310, – станок 3Б161, – станок 3Б161, – стол контролера, – закалочный стенд АП–2, – 3 верстака, токарный станок с ЧПУ 1В340Ф30; горизонтально-фрезерный станок 6К81Г; ОРГ 1468-01-160 А верстак; литьевое оборудование 7534 станок протяжной горизонтальный для внутреннего протягивания; стол техн. контроля; станок зубофрезерный вертикальный мод. 53А30П моечная машина – тара для перемещения деталей, – транспортные тележки. Средства технологического оснащения цеха: – различные наборы инструментов; – приспособления для закрепления и установки заготовок; – средства контроля и измерения; – режущий инструмент; – техническая, справочная и учётная документация. В процессе производства по предприятию перемещается большое количество сырья, материала, топлива, полуфабрикатов, инструментов и готовой продукции. Доставка грузов, их перемещения внутри предприятия является функциями промышленного транспорта, который состоит из межцехового и внутрицехового. Количество транспорта соответствовует объему и характеру грузопотока и учитывает расстояния перевозок, габариты и свойства перевозимых грузов. Доставка заготовок на данный участок осуществляется с помощью электрокара. В качестве тары применяют стандартные прямоугольные баки. Размеры главных проездов на участке и проходов между рядами станков предназначены для транспортных средств. Они определены в соответствии с габаритами применяемых транспортных средств, санитарно-гигиеническими нормами и нормами техники безопасности. Второстепенные проходы между станками служат для прохода людей к станкам. Транспортировка детали от начального до конечного этапа изготовления, следующая: Заготовка из кузнечного цеха в механический цех транспортируется автопогрузчиком в контейнерах. Заготовки могут складывают на площадке возле цеха, откуда они, по мере необходимости, поступают на участки механообработки. Транспортировка заготовок на участок производится электропогрузчиком или электрокаром. Передвижение детали на участке от станка к станку осуществляется при помощи подвесного конвейера или на тележках в ручную. Из механического цеха в сборочный цех детали передаются партиями на электрокарах или электропогрузчиках. Для того чтобы провести анализ процессов, происходящих на участке, необходимо определить к какому типу производства относится данный участок. Тип производства принимают в зависимости от годовой производственной программы и массы детали и определенных характеристик производства[1]. Определение характеристик производства. Признаками типа производства являются: наличие технологического процесса – на данном предприятии присутствуют маршрутные карты и тех. процесс; специализация рабочих мест – на предприятии существует разделения работ по видам; наличие квалифицированных рабочих – на предприятии работают квалифицированные специалисты; использование универсального оборудования – применяются унифицированные станки; использование универсальных приспособлений используется. Изготовление детали, 523 шт. в год, вес 2,3кг. Исходя из вышеперечисленного предприятие имеет серийное производство. На предприятии используется универсальное оборудование, так как оно может применятся для различных операций. 2 Анализ технологических процессов на участке2.1 Материал изготовления деталиДля анализа техпроцесса, проходящего на участке, рассмотрим технологический процесс изготовления детали.[2]. Рассмотрим и проведем анализ изготовления детали – колесо(изображен в приложении Б). Наименование детали-Колесо. Материал: Ст45. Венец – БрА9ЖЗА. Класс деталей: «Зубчатые колеса». Деталь изготавливается согласно следующим техническим требованиям: ступицу выполнить из материала - Сталь 45 точность червячного колеса- по ГОСТ 3675.81 неуказанные радиусы скруглений 1мм 2.2 Маршрут изготовленияМаршрут изготовления детали отражен в приложении В. Деталь изготавливается в соответствии с последовательностью обработки, с применением определенного оборудования[1]. Первым этапом производства является получение заготовки. Проведем правильность выбора заготовки детали. Способ получения заготовок зависит от назначения и конструкции детали, её материалом, техническими требованиями, объемом выпуска продукции. При выборе заготовки необходимо решать следующие задачи: Вариант 1. Заготовка получена литьем в разовую песчаную форму. По ГОСТ 26645-85 (табл. 3.1. стр.21 [3]). Класс точности размеров и масс – 10; Ряд припусков – 4;    Эскиз отливки рисунок 1.  Рисунок 1 – Эскиз отливки Для определения объема отливки разобьем её на простые элементы (кольца) Объем кольца[3]:  (1) (1)D – Наружный диаметр, см; d – Внутренний диаметр, см; H – Ширина, см. Объем отливки: [3]  Масса отливки  (2) (2) Коэффициент использования материала[3]  (3) (3) Себестоимость заготовки, полученной литьем низким давлением в металлическую форму[3]:  (4) (4) – базовая стоимость 1т. заготовок, руб. – базовая стоимость 1т. заготовок, руб. руб. ([5] стр.37) руб. ([5] стр.37) ([5] стр.37) ([5] стр.37)  ([5] стр.38 табл.2.12) ([5] стр.38 табл.2.12)  ([5] стр.39 табл.2.13) ([5] стр.39 табл.2.13) Вариант 2. Заготовка получена литьем в кокиль[3]. По ГОСТ 26645-85 (табл. 3.1. стр.21 [3]): Класс точности размеров и масс – 8; Ряд припусков – 2; Допуск линейных размеров отливки, мм (табл. 3.51 стр.165 [3]):     Масса отливки  Эскиз рисунок 2.  Рисунок 2 – Эскиз отливки Коэффициент использования материала   Выводы отразим в третьем пункте отчета. При изготовлении детали проводятся следующие операции: токарная, фрезерная, слесарная, штамповка, протяжная,. шевинговальная, моечная, контрольная, Для изготовления используется следующее оборудование: токарный станок с ЧПУ 1В340Ф30; горизонтально-фрезерный станок 6К81Г; ОРГ 1468-01-160 А верстак; литьевое оборудование 7534 станок протяжной горизонтальный для внутреннего протягивания; стол техн. контроля; ОРГ 1468-01-160 А верстак станок зубофрезерный вертикальный мод. 53А30П моечная машина оснастка: патрон 3-кул. самоц. 7100-0012 резец расточной 2141-0002 ВК4 ГОСТ 18883-73 тиски с призматическими губками 7200-0252 ГОСТ 21168-75 протяжка 3027401034 2405-5012 образец шероховатости фреза червячная Данное оборудование проходит ежемесячное обслуживание и ремонт, оно достаточное новое и имеет хорошее состояние[2]. Анализ-в ходе анализа количества полученного брака при работе станка установлено, что причиной является недостаточное количество проведения периодических осмотров и ремонтов. Периодические осмотры позволяют оперативно выявить и устранить изношенные рабочие органы станка, что позволяет уменьшить количество браков[1]. Обследовав приспособления для станков, которые используются на предприятии выявлено следующее: приспособления имеют повышенную размерную точность; приспособления имеют жесткость – для использования полной мощности станка; базы приспособлений имеют определенное положение относительно начала координат; приспособления имеют возможность подвода режущего инструмента ко всем обрабатываемым поверхностям; станки обеспечивают обработку с 5 сторон; - приспособления имеют высокую гибкость, обеспечивающую высокую точность. В техпроцессе используется стандартный режущий инструмент, что ускоряет подготовку изготовления и уменьшает расходы. Контроль параметров детали является неотъемлемой частью технологического процесса изготовления. 3 Предложения по внесению изменений в производственный процессРассмотрев два способа получения заготовки, сказать можно следующее: в связи с тем, что себестоимость заготовки, полученной литьем в кокиль меньше, чем у заготовки, полученной литьем в разовую песчаную форму, а коэффициент использования материала больше, то в качестве метода получения заготовки нужно выбрать литье в кокиль[1]. Годовой экономический эффект.  (5) (5) Для ступицы лучше выбрать прокат пруток  Для зубчатого венца литье в форму кокиль Важной задачей по выпуску качественной продукции является обеспечение производства необходимым количеством инструмента и оснастки без создания сверхнормативных запасов. Решение этой задачи возможно только путем ведения и использования норм расхода оснастки с расчетом лимитов в соответствии с планами выпуска продукции. Существуют три способа ведения данных о применяемости и нормах расхода оснастки: в справочнике применяемости; в технологических процессах; в спецификациях применяемости. Ведение данных в отдельном справочнике применяемости выполняется, как правило, в том случае, если не организована система ведения электронных документов (технологических процессов, спецификаций применяемости), где ведение данных о применяемости и нормах расхода является естественной бизнес-функцией подразделений, ответственных за данные документы. ЗаключениеПрактика прошла в период с 09.02.2022 по 31.05.2022. Цель практики – получение профессиональных умений и опыта профессиональной деятельности достигнута. В ходе анализа оборудования установлено, что оборудование соответствует типу производства, но для сокращения цикла производства необходимо использовать многооперационное оборудование – это сократит число оснащения участвующего в ходе изготовления. Принятый маршрут, оборудование считаю целесообразными, т.к. при соблюдаются принципы постепенности формирования свойств обрабатываемой детали. Применяемые виды обработки обеспечивают выполнение требований чертежа, выполнение требований чертежа позволяет получить точность изготовления, что повисит качество детали. За время прохождения практики: изучил действующие технологические процессы механической обработки деталей; ознакомился с основными способами получения заготовок, изучил работы металлорежущего оборудования, конструкции и принцип действия станочных приспособлений, режущего инструмента; ознакомился с применяемыми на предприятии средствами механизации и автоматизации механической обработки; изучил средства автоматизации и управления технологическими системами и агрегатами; изучил работу многофункционального металлорежущего оборудования, конструкции и принцип действия станочных приспособлений, режущего инструмента; изучил вопросы, связанные с организацией и экономикой производства, экологией, техники безопасности и охраны труда. Список используемых источников1. Егоров М.Е. Основы проектирования машиностроительных заводов. – М.: Высш. школа, 1969. 2. Мамаев В.С. Осипов Е.Г. Основы проектирования машиностроительных заводов. – М.: Машиностроение, 1974. 3. Проектирование участков и цехов автоматизированных машиностроительных производств / А.Г.Схиртладзе, В.П. Вороненко, В.А. Егоров и др. – Пенза: Изд-во Пензенского ГУ, 1999. 4. Ткалин И.М., Челышев В.Л., Макаров В.Д. Проектирование производственных участков машиностроительных предприятий: Учебное пособие. – СПб.: СЗПИ, 1997. Приложение А – Компоновка цеха Приложение Б – Чертеж детали Приложение В – Карта технологическая изготовления детали |