ЛР6. Отчет по лабораторной работе 6 по дисциплине Технические средства безопасности на железнодорожном транспорте

Скачать 204.65 Kb. Скачать 204.65 Kb.

|

|

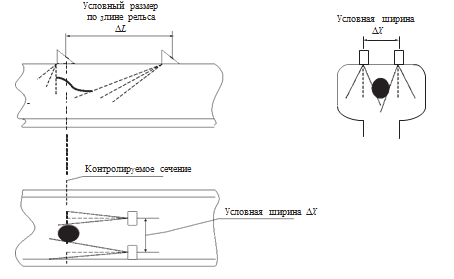

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Уральский государственный университет путей сообщения» (ФГБОУ ВПО УрГУПС) Отчет по лабораторной работе №6 по дисциплине «Технические средства безопасности на железнодорожном транспорте» Проверил: Выполнил: Доцент студент группы: ТБ- 310(З) Малыгин Е.А Ахматов Э.Д Екатеринбург 2022 г. Технические средства диагностики подвижного состава и инфаструктуры железных дорог России. Устройства диагностики подвижного состава ДИСК-БВКЦ, КТСМ-02. Автоматизация контроля технического состояния (диагностики) ответ-ственных узлов ходовых частей и локомотивов в пути следования – один из путей решения задачи повышения безопасности движения поездов. Применение автоматизированных систем контроля позволяет своевременно выя-вить и устранить неисправности ходовых частей подвижного состава, возникающие в процессе эксплуатации, предупредить возникновение необратимых отказов, ко-торые могут привести к авариям и крушениям, сократить затраты времени на тех-ническое обслуживание составов, увеличить расстояния безостановочно гарантий-ного пробега поездов без технического обслуживания вагонов. С увеличением скорости движения и веса поездов, расстояний их безостановоч-ного следования, уменьшения интервалов между попутно следующими поездами вопросы обеспечения высокого уровня безопасности движения приобретают перво-степенное значение. Решить такую задачу нельзя без совершенствования традици-онных и разработки новых методов контроля поездов в процессе их движения по участкам безостановочного следования. Поэтому на сети железных дорог широко внедряется аппаратура контроля наиболее ответственных узлов подвижного соста-ва (буксовых узлов, колесных пар, волочащихся деталей и др.). Поэтапная модернизация систем диагностики с использованием микропроцес-сорных контроллеров, концентраторов информации и микро-ЭВМ класса IBM/PC позволила получить качественно новые характеристики средств инфракрасной ди-агностики буксовых узлов, повысить их надежность и продлить срок полезного ис-пользования. Средства контроля на каждом пункте их установки применяются комплексно. Базовое средство, обладающее конструктивной и функциональной завершенно-стью и позволяющее самостоятельно работать в условиях эксплуатации, – это, как правило, система обнаружения перегретых букс, а все остальные средства контро-ля дополняют ее на тех или иных пунктах контроля. Допускается обособленное применение в условиях эксплуатации систем обнаружения перегруза вагонов или отклонений верхнего габарита подвижного с использованием части перегонного и станционного оборудования базового средства. Подсистема обнаружения перегретых букс обеспечивают контроль бесконтакт-ным методом температуры корпусов букс и ступицы колеса, характеризующей тех-ническое состояние буксовых узлов, распознавание по установленным критериям неисправных букс, передачу и регистрацию информации о наличии и расположе-нии таких букс в поезде. Когда состав проходит контрольный участок, то наполь-ные камеры улавливают тепловые лучи от каждой буксы. Специальное устройство (болометр) различает тепловой сигнал от буксы (нормально греющейся или пере-гретой). Конструктивно болометр объединяет в себе линзу из германия, пропу-скающую инфракрасное излучение с длиной волны 1,7–15 мкм и фокусирующую лучи на терморезистор на базе титаната бария. При нагревании терморезистора его сопротивление меняется, что приводит к разбалансировке измерительного моста и образованию электрического сигнала, величина которого определяется интен-сивностью теплового излучения. При обнаружении перегретой буксы все типы си-стем выдают сигнал «Тревога 1». Сигнал «Тревога 2» и «Тревога 0» выдается систе-мами ДИСК-Б, ДИСК2-Б. Подсистема обнаружения заторможенных колес обеспечивает контроль бескон-тактным методом температуры ступиц колес каждой подвижной единицы, харак-теризующей передачу тепла в эти элементы колесной пары при трении тормозных колодок об обод колеса, распознавание по определенным критериям подвижной единицы с неисправным тормозным оборудованием, передачу и регистрацию по-лученной информации. При этом системы выдают сигналы «Тревога 1». Тепловое излучение от нагретой ступицы принимается болометром. Подсистема обнаружения волочащихся деталей вырабатывает сигнал наличия волочащихся деталей при механическом соударении узлов и деталей подвижной единицы, выходящих за пределы нижнего габарита и подвижного состава, с эле-ментами напольного электромеханического датчика (восстанавливаемого или не-восстанавливаемого) и обеспечивает передачу и регистрацию информации о нали-чии и месте расположения волочащийся детали. При этом системы вырабатывают сигнал «Тревога 2». В качестве чувствительных элементов используются подпружиненные стальные пластины, установленные поперек оси пути на высоте нижней части габарита под-вижного состава. Пластины включены в магнитопровод намагничивающих и сиг-нальных катушек. В случае удара в пластину волочащимся элементом магнитопро-вод размыкается и формируется сигнал. На железных дорогах за последние годы широко применяют устройства кон-троля нарушения нижнего габарита приближения строений (УКНГ) разрушаемого типа, которыми оборудованы подходы к раздельным пунктам на всех главных на-правлениях. При каждом срабатывании таких устройств один или несколько эле-ментов зацепления разрушаются и вслед идущие поезда уже не контролируются, пока электромеханик не выедет на перегон для восстановления разрушенных эле-ментов. Подсистема обнаружения дефектов колес по кругу катания обеспечивает кон-троль динамического воздействия колеса на рельс, характеризующего величину и вид дефекта на поверхности катания колеса, выделение по определенным кри-териям сигнала информации в случаях, когда динамическое воздействие колеса на рельс превышает заданное пороговое значение, передачу и регистрацию сигналов информации о расположении неисправных подвижных единиц в поезде и колес в подвижной единице. Аппаратура для выявления дефектов колес по кругу ката-ния (ползунов, навара металла на ободе, неравномерности проката), т. е. дефек-тов, производящих ударные импульсные воздействия (удары о рельс) при качении, в качестве датчика использует динамический датчик, срабатывающий при превы-шении уровня динамических колебаний рельсовых линий в районе датчика. В дат-чике применяется принцип измерения виброускорений механических колебаний рельса с помощью пьезоэлектрического акселерометра, размещаемого на рельсах. Системы выдают сигнал «Тревога 0» или «Тревога 1». Подсистема обнаружения отклонений верхнего габарита подвижного состава обе-спечивает выработку сигнала информации при выходе за установленные пределы боковых или верхних частей подвижных единиц, передачу и регистрацию инфор-мации о наличии и расположении в поезде таких подвижных единиц. В качестве датчика могут применяться поворотные электромеханические датчики (например, поворотные потенциометры (см. гл. 2.1) или оптические датчики, работающие по принципу разрыва оптической цепи элементом, выходящим за габарит. При пере-даче и регистрации система выдает сигнал «Тревога 2». Подсистема обнаружения перегруза вагонов обеспечивает выработку сигналов ин-формации при превышении установленного значения массы брутто, нагрузки на ось или неравномерной загрузки подвижной единицы по сторонам или тележкам, передачу и регистрацию информации о наличии, виде перегруза и месте располо-жения в поезде перегруженных вагонов. В качестве датчика, измеряющего осевые нагрузки, применяется элемент, действующий по принципу прямого пьезоэффек-та Диагностическая система ДИСК  Рис.1-Структурная схема ДИСК-БВКЦ. Создание автономных технических средств контроля отдельных элементов под-вижного состава неизбежно приводит к использованию функционально однотип-ных узлов (например, передачи, обработки и регистрации сигналов). Это усложняет обработку результатов измерений, увеличивает объем аппаратуры из-за неоправ-данного дублирования отдельных узлов. Поскольку контроль состояния элемен-тов подвижного состава обычно выполняют в одном месте, например на подходах к крупным станциям, то целесообразней использовать комплексный принцип сбо-ра и обработки информации. Тогда однотипные операции можно обрабатывать при помощи общего комплекта аппаратуры, различными будут лишь устройства предва-рительного формирования сигналов, поступающих от соответствующих датчиков. Этот принцип положен в основу комплексной дистанционно-информационной системы обнаружения перегретых букс, неровностей поверхностей колес и воло-чащихся частей с централизованной обработкой информации, – ДИСК-БКВ-Ц, в состав которой входят ДИСК-Б, ДИСК-К и ДИСК-В (для выполнения указанных измерений и предварительной обработки сигналов), а также ДИСК-Ц (для центра-лизации полученных результатов, рис. 6.1). Подсистема ДИСК-Б, обнаруживающая перегретые буксы, – это базовая и функ-ционально законченная подсистема, которая может работать самостоятельно. Осталь-ные – лишь совместно с нею, дополняя ее возможности. Подсистемы ДИСК-К и ДИСК-В – устройства предварительного формирова-ния сигналов о наличии дефектов колес и волочащихся частей. Информация с их выходов объединяется, передается на линейные пункты контроля, принимается и обрабатывается аппаратурой ДИСК-Б. Комплекс КТСМ-02 является системой автоматического контроля технического состояния (диагностики) подвижного состава, состоящей из подсистем обнаруже-ния неисправностей буксовых узлов, колесных пар, тормозного и автосцепного обо-рудования, волочащихся деталей, нарушения бокового или верхнего габарита и др. Постовая и напольная аппаратура КТСМ-02 приведена на рис. 6.4. Перегонное оборудование всех пунктов контроля соединены каналами связи с АРМ ЛПК и по сети СПД ОТН с АРМ ЦПК региона железной дороги. В состав напольного оборудования входят напольные малогабаритные камеры КНМ-05 – две основные и две вспомогательные, четыре датчика прохода колес Д1 – Д4 (типа ДМ-95, ДАС или др.), рельсовая цепь наложения РЦН (электронная пе-даль ЭП-1) и кабельные муфты (КМ).  Рис.2-Аппаратура КТСМ-02 БТВК. В состав постового оборудования включены периферийный контроллер ПК-05, блок силовой коммутационный (БСК), блоки управления напольными камера-ми (БУНК), технологический пульт (ПТ), датчик температуры наружного воздуха (ДТНВ) и источник бесперебойного питания (ИБП). При движении поезда по контрольному участку пути идентифицируются под-вижные единицы, ведется подсчет осей и вагонов с целью привязки диагностиче-ских сигналов к конкретным осям и стороне поезда. Подсистемы контроля состояния буксовых узлов и заторможенных колес КТСМ-02 снабжены малогабаритными напольными камерами (КНМ-05) с креплением за по-дошву рельса (см. рис. 6.4). На линейных пунктах контроля базовый комплекс КТСМ-02 комплектуется подсистемами контроля буксовых узлов (Б) и заторможенных колес (Т), дефектов. колес (К) и подсистемой (В) для контроля волочащихся деталей многоразового действия. Периферийный контроллер – это основное устройство комплекса, реализую-щее все интеллектуальные функции по обработке сигналов, управлению подсисте-мами, формированию и передаче сообщений в линию связи. Блок БСК подключа-ет аппаратуру КТСМ-02 к источникам питания и автоматически переключает ее на резервный фидер при отключении основного. Блок БУНК обеспечивает согласова-ние цепей управления напольными камерами с цепями периферийного контрол-лера. Технологический пульт предназначен для проверок и регулировок аппарату-ры КТСМ-02 (в ручном режиме). Датчик температуры наружного воздуха (ДТНВ) представляет собой термочувствительный элемент, выходное напряжение которого изменяется пропорционально изменению температуры окружающей среды. Синхронизация работы отдельных подсистем и обеспечение информационно-го взаимодействия с системами централизованного контроля и управления верх-него уровня (АСК ПС, АСУ ПТО, АРМ ДНЦ, ДГП, АСОУП) ведется по протоколу CAN на скорости 500 Кбит/c, а постового перегонного оборудования со станцион-ным и с СПД ОТН – через КИ-6М со скоростью 1200 бит/с по двухпроводной ли-нии связи длиной до 30 км) или по выделенному каналу тональной частоты с четы-рех- или двухпроводным окончанием со скоростью от 1200 до 19200 бит/с. Кроме того, формируется электронная БД. Элементом среднего уровня СДПС служит станционное оборудование, состо-ящее из АРМ оператора линейного поста контроля (АРМ ЛПК) и концентратора информации КИ-6М; элемент верхнего уровня – автоматизированное рабочее ме-сто оператора центрального пункта контроля АРМ ЦПК. Аппаратура КТСМ-02 функционирует в режимах автодиагностирования (при отсутствии поезда на участке контроля), контроля подвижного состава, в регули-ровочных и проверочных, а также в режимах имитации прохода поезда. Аппаратура КТСМ-02 контролирует нахождение подвижного состава на участ-ке, определяет соответствие сигналов конкретным осям и подвижным единицам, координирует работу и осуществляет информационное воздействие всех объеди-ненных в локальную сеть подсистем. Достоинства КТСМ: – автоматическое распознавание типа подвижных единиц (локомотивов, пас-сажирский или грузовой вагон) и установка порога обнаружения дефектов в зави-симости от их типа; – контроль поезда при движении в «неправильном» направлении благодаря сим-метричному расположению напольного оборудования; – организация информационного взаимодействия с системами диспетчерской централизации (диспетчерского контроля) для выдачи данных о поездах в подси-стемы ГИД; – получение из АСОУП информации о поездах и вагонах; – наличие в составе АРМ ЛПК и АРМ ЦПК речевого информатора (ПРОС-1); – организация непрерывного мониторинга технического состояния вагонов в процессе их безостановочного следования; – включение в состав КТСМ-02 одновременно до 15 подсистем различного на-значения (АДУ, САКМА, ДДК, УНКР, АСООД). Ультразвуковые методы диагностики Принцип действия ультразвуковых дефектоскопов при выявлении скрытых де-фектов основан на распространении упругих волн и их изменении при наличии де-фектов. Ультразвуковые колебания так же, как и звуковые, представляют собой ме-ханические колебания частиц упругой среды. Ультразвуковыми называются упругие колебания, частота которых больше 20 кГц, т. е. выше частоты слышимого чело-веком звука. Упругие колебания могут быть возбуждены в газообразной, жидкой и твердой средах. Колебательное движение возбужденных частиц благодаря нали-чию упругих связей вызывает ультразвуковые волны. В практике контроля металлических конструкций, в том числе контроля рельсов используют теневой, зеркально-теневой и эхо-импульсный методы ультразвуковой де-фектоскопии и метод ультразвукового структурного анализа. При ультразвуковой дефектоскопии признаком обнаружения дефекта служит: для теневого метода – уменьшение интенсивности (амплитуды) ультразвуковой вол-ны, прошедшей через объект от излучающего (И) преобразователя к приемному (П); зеркально-теневого – уменьшение интенсивности (амплитуды) ультразвуковой волны, отраженной от противоположной (донной) поверхности объекта (умень- шение донного сигнала); эхо-метода – прием преобразователем волны, отраженной от дефекта (прием эхо-сигнала). При ультразвуковом структурном анализе признак обнаружения дефекта – пре-вышение ослабления ультразвуковой волны, прошедшей через контролируемый объект, над соответствующим ослаблением в контрольном образце. Эхо-метод ультразвуковой дефектоскопии основан на излучении в контроли-руемое изделие коротких зондиру ющих импульсов и регистрации эхо-сигнала, отраженно го от дефекта. Временной интервал между зондирующим и эхо-импульсами пропорционален глубине залегания дефекта, а амплитуда, в опреде-ленных пределах, – отражающей способности (размеру) дефекта. Преимущества эхо-метода: – односторонний доступ к изделию; – относительно большая чувствительность к внутренним дефектам; – высокая точность определения координат дефектов. Недостатки: – низкая помехоустойчивость к поверхностным отражателям; – резкая зависимость амплитуды эхо-сигнала от ориентации дефекта; – невозможность контроля качества акустического контакта при перемещении ПЭП, так как при отсутствии дефектов на выходе отсутствуют какие-либо сигналы. Несмотря на указанные недостатки, эхо-метод является наиболее распростра-ненным методом ультразвуковой дефектоскопии изделий. С его помощью обнару- живают более 90 % дефектов в железнодорожных рельсах. Особенность метода заключается в том, что при контроле изделий регистриру-ются и анализируются практически все сигналы, приходящие из изделия после из-лучения зондирующих колебаний. Поэтому при контроле изделий с плоскопараллельными поверхностями возмо-жен одновременный прием эxo-сигналов как от дефекта, так и от противополож-ной поверхности.  Рис.3- Формирование эхо- и донного сигналов.  Рис.4- Измерение условной ширины ΔХ дефекта в головке рельса. Диагностика состояния стрелочных переводов. Стрелочные переводы – особо ответственный элемент железнодорожных линий, поэтому его состояние находится под постоянным контролем. Система диагности-ки включает в себя организационные и технические формы контроля. К организационным формам относятся осмотры, различающиеся по видам, чис-лу проверяющих лиц и по срокам (периодичности) проведения. На стрелочных переводах осматривают и проверяют плотность прилегания остря-ков к рамным рельсам, упорным накладкам, опорным подушкам, взаимное положе-ние остряка и рамного рельса (понижение, укрытие), выкрашивание остряка, износ и дефектность металлических частей, состояние скреплений, рельсовых цепей и во-доотводов. Выявляют «кусты» негодных переводных брусьев(деревянных). Осматри-вают балластную призму на наличие загрязненности и несоблюдение размеров. Измерения ширины колеи и уровня при осмотрах и проверках стрелочных пе-реводов выполняют путевым шаблоном ЦУП-2, а при проверке стрелочных пере-водов по ординатам – путевым шаблоном ЦУП-1; кроме того, используют шаблон КОР (контроль остряка и рамного рельса), щуп толщиной 4 мм для проверки стре-лок на замыкание и штангенциркуль «Путеец». Особое значение имеют комиссионные осмотры, которые проводятся ежеме-сячно под председательством начальника станции с участием дорожного мастера и представителей ШЧ и ЭЧ. О дате проведения комиссионного осмотра дорожный мастер предупреждается письменно не позднее чем за два дня до начала осмотра. В ходе комиссионного осмотра особое внимание уделяется выявлению следу-ющих дефектов: – выкрашивание остряка или подвижного сердечника, при котором создается опасность набегания гребня колеса на головку рельса; – разъединение стрелочных остряков и подвижных сердечников крестовин с тягами; – резкие углы в плане и просадки в профиле на путях и стрелочных переводах; – нарушения целостности рельсов и металлических частей стрелочных перево- дов и надежности прикрепления их к шпалам и переводным брусьям; – люфты между рельсом и подкладками на нескольких шпалах (переводных бру-сьях) подряд, особенно на наружных нитях кривых; – понижение остряка против рамного рельса более 2 мм в месте начала перекаты-вания колеса локомотива с остряка на рамный рельс при пошерстном движении; – отставание остряка от рамного рельса, подвижного сердечника крестовины от усовика на 4 мм и более, измеряемое у остряка и сердечника тупой крестовины против первой тяги, у сердечника острой крестовины – в острие сердечника при запертом положении стрелки; – состояние (или отсутствие) водоотводов от стрелочных переводов, а также за-хламленность междупутий (особенно в предзимний период). Результаты комиссионного осмотра с указанием сроков устранения выявлен-ных отступлений не позднее следующего дня после проведения осмотра заносятся в журнал ДУ-46 «Осмотр устройств СЦБ, связи и контактной сети» и в книги ПУ-28 или ПУ-29 дорожного мастера. Автоматизированная диагностика состояния стрелочных переводов, в том чис-ле дефектоскопический контроль, проводится тем же набором дефектоскопов, что и при дефектоскопировании железнодорожного пути. Устройства ПОНАБ и КРАП являются автономными техническими средствами контроля отдельных элементов железнодорожного подвижного состава. Поскольку контроль состояния элементов железнодорожного подвижного состава выполняют в одном месте, а именно на подходах к крупным железнодорожным станциям, то более целесообразно использовать комплексный принцип сбора и обработки информации. Этот принцип положен в основу комплексной дистанционно-информационной системы обнаружения перегретых букс, неровностей поверхностей колес и волочащихся частей с централизованной обработкой информации, которая получила название ДИСК-БКВ-Ц. Эта система имеет в своем составе подсистемы ДИСК-Б, ДИСК-К и ДИСК-В, которые выполняют вышеуказанные функции с предварительной обработкой сигналов, а также подсистему ДИСК-Ц для централизованной обработки полученных результатов от вышеуказанных подсистем. Подсистема ДИСК-Б, обнаруживающая перегретые буксы, является базовой и может функционировать самостоятельно. Остальные подсистемы работают совместно с ней и дополняют ее возможности. Информация с подсистем ДИСК-К и ДИСК-В передается на линейные пункты контроля, где она принимается и обрабатывается аппаратурой ДИСК-Б. Этот комплекс ДИСК-БКВ позволяет оператору линейного пункта контроля получать информацию о состояниях контролируемых узлов приближающегося поезда, оценивать ее и принимать решения об ограничении его скорости или остановке. Для сбора информации в пунктах технического обслуживания железнодорожного подвижного состава ПТО или КПТО используют подсистему ДИСК-Ц. Она представляет собой комплекты приемо-передающей и регистрирующей аппаратуры и объединяет в одном месте информацию с нескольких линейных пунктов контроля, что дает возможность оператору центрального поста принимать более обоснованные решения о техническом состоянии контролируемых элементов и необходимости остановки поезда. Централизация информации, как правило, проводится в пределах участка безостановочного следования поездов, а расстояния между линейными пунктами контроля составляет 30—35 км. |